植酸处理对LZ91镁锂合金腐蚀性能的影响

刘 刚,赵亚忠,赵 柯,张 玺,解 芳

(南阳理工学院智能制造学院,河南南阳 473000)

近年来,环境污染问题已受到社会的广泛关注,被认为是“绿色工程材料”的镁锂合金由于低密度可以节能减排因而被广泛应用于航空航天、汽车、3C等[1-4]各工业领域,作为一种理想的轻质结构材料具有潜在优异的应用前景,已成为研究热点。但由于镁锂合金化学活泼性高且表面形成的氧化膜不致密造成耐腐蚀性差,进而使其服役寿命大为降低,从而限制了其发展和在工业中的应用。为了改善这一问题,学者们研究了化学转化膜、化学镀、气相沉积、激光改性以及阳极氧化等方式[5-12]来提升镁合金的表面防腐性能。

镁锂合金表面化学转化膜相比其他处理方法具有成本低、工艺简单和成膜均匀等特点,使其得到了广泛的应用。虽然镁合金通常采用铬酸盐转化膜技术来进行表面处理,使合金表面形成一层致密膜来防止合金被腐蚀,但由于六价铬的铬酸盐化合物有毒会危害环境及作业人员的人身健康[13-15],因此,采用无毒的有机磷酸化合物——植酸来处理镁锂合金表面是一种有效防腐制备方法。

本文采用不同的植酸处理时间对3 mm厚的LZ91镁锂合金进行了表面化学转化膜处理,以研究植酸处理时间对LZ91镁锂合金腐蚀性能的影响,对提升植酸处理的LZ91镁锂合金的耐腐蚀性能,延长其服役寿命有着重要的工程意义。

1 实验过程与方法

在植酸处理前,先将厚为3 mm的商用LZ91镁锂合金板材(成分如表1所示)进行线切割加工,切割为10 mm×10 mm的正方形,然后将加工好的正方形板材先进行机械打磨清理表面氧化物,接着对打磨后的板材表面用丙酮进行超声波脱脂处理,然后放入55°C的6 g/L Na3PO4和50 g/L NaOH的混合溶液中碱洗5 min,取出吹干后再放入20°C的20 g/L H3PO4和15 g/L Na3PO4的混合溶液中酸洗30 s,之后将样品取出来用去离子水冲洗吹干后待用。

表1 LZ91镁锂合金的成分Tab.1 Component of LZ91 alloy

将70%植酸溶液和纯净水混合,并加入三乙胺C6H15N将其pH值调至6,最后将植酸处理液浓度调至2 mL/L。采用电子恒温水浴锅加热溶液至温度为55°C,处理转化时间分别设置为2、5、10和15 min,对LZ91镁锂合金表面进行植酸处理,对应的样品分别标记为1#、2#、3#和4#。

采用型号为TESCAN VEGA2的扫描电子显微镜对表面植酸处理后的样品进行形貌观察,采用能谱仪(Energy Dispersive Spectrometer,EDS)对样品进行成分分析。电化学测试采用CS150H电化学工作站,以铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,镁锂合金待测试样为工作电极(工作面积为0.12566 cm2),测试样品在3.5 wt.%NaCl溶液中的Tafel曲线,测试扫描速度为0.5 mV/s,电位扫描范围为-2.7~0.6 V(vs.SCE),并用相应软件计算了试样的腐蚀电位Ecorr及腐蚀电流密度icorr值。

2 实验结果与分析

2.1 转化时间对LZ91镁锂合金转化膜形貌的影响

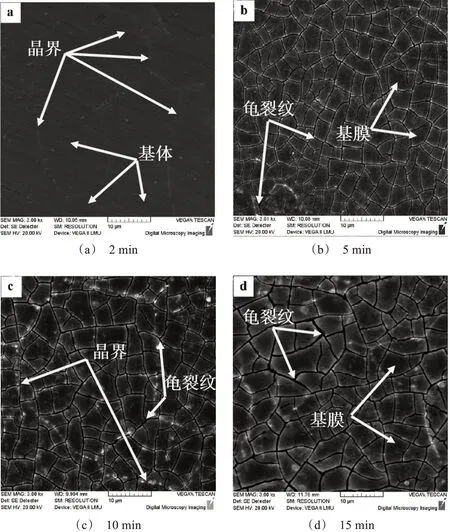

图1所示是在转化时间分别为2、5、10和15 min条件下获得的LZ91镁锂合金植酸处理的转化膜形貌照片。从图中可以看出植酸处理后,随着转化时间的延长,试样表面形成的转化膜逐渐增多直至完全覆盖基体表面,这些生成的转化膜均由龟裂状的片状基膜及少量的白色颗粒状物质组成。转化膜出现龟裂状的形貌是由于镁锂合金在植酸处理时会发生反应并生成氢气,这些氢气逸出合金表面并冲击膜层,另外形成的转化膜干燥脱水会引起收缩,这两方面的共同作用导致形成了龟裂状的形貌。

转化时间直接影响镁锂合金表面对植酸的化学吸附,从而对植酸转化膜的成膜影响较大,当转化时间为2 min时,时间太短不利于吸附膜成膜,由图1(a)可看出,此时合金表面生成的植酸转化膜还很少,在此条件下可以清晰的看到LZ91镁锂合金的晶界和基体,表明此时基体表面形成转化膜厚度很薄。当植酸转化时间增加到5 min时,随着时间的增加使得植酸的吸附与成膜加快,由图1(b)可知,形成的转化膜迅速增加并完全覆盖合金表面,此时转化膜厚度增加并呈现出浅而细的龟裂纹。当植酸转化时间继续增加至10 min时,随着时间的变长将引起镁锂合金溶解腐蚀,此时生成的氢气增多进而会减缓转化膜的形成,使得转化膜的厚度开始变薄,由图1(c)可以看到基体表面的晶界,形成的转化膜上有较多的白色颗粒状物质,龟裂纹变深。当植酸转化时间进一步变为15 min时,由图1(d)可知,由于反应时间更长,此时转化膜较10 min时形成转化膜的龟裂纹进一步加深。综上所述,从转化膜的表面形貌来看,最佳的植酸处理转化时间为5 min。

图1 不同转化时间植酸处理LZ91镁锂合金表面形貌图Fig.1 Surface morphology of LZ91 Mg-Li alloy treated with phytic acid at different conversion time

2.2 植酸处理LZ91镁锂合金的转化膜成分分析

图2为LZ91镁锂合金在植酸处理液的浓度为2 mL/L、pH值为6的条件下转化时间为10 min形成的转化膜,由图可知转化膜有三部分组成,分别为细小龟裂纹的A、白色颗粒状B和片状基膜C。为了分析转化膜的元素组成,对三个不同区域分别做了EDS能谱成分分析,每个区域所对应的EDS谱图及EDS分析结果如图2与表2所示。由图2与表2可知转化膜的组成元素为Mg、Zn、C、O、P,其中Mg、Zn元素来自基体LZ91镁锂合金,而转化膜中的C、O、P元素来自植酸处理溶液。龟裂纹A区域的Mg含量相比其他区域明显高很多,这是因为龟裂纹A处没有转化膜覆盖合金表面,在该区域进行EDS能谱分析时容易检测到镁锂合金基体上,从而使得Mg含量较高。片状基膜C区域中主要含有C、O、P元素,这表明植酸中的C、O、P元素已成为转化膜的主要组成元素。与A、C区域相比,白色颗粒状B区域中的Zn元素含量高很多,这是因为Zn2+与RH102-植酸根离子发生络合反应并生成难溶性的锌的螯合物,这种锌的螯合物沉积在镁锂合金的表面,为镁锂合金基体提供了良好的耐腐蚀防护效果。

图2 植酸处理转化时间为10 min时不同区域的EDS能谱图Fig.2 EDS spectrogram in different regions when phytic acid treatment conversion time is 10 min

表2 植酸处理转化时间为10 min时不同区域的元素组成Tab.2 Element composition in different regions when phytic acid treatment conversion time is 10 min

2.3 植酸处理LZ91镁锂合金电化学腐蚀性能分析

图3为不同转化时间下LZ91镁锂合金植酸处理改性试样的极化曲线,表3为相应试样的电化学拟合参数。

自腐蚀电压越正,自腐蚀电流密度越小,则表明材料的耐腐蚀性能越好[16]。由图3及表3的结果可知,当转化时间为2 min时,植酸处理后的自腐蚀电压为-1.58 V,自腐蚀电流密度为6.85×10-5A/cm2。当转化时间为5 min时,植酸处理后的自腐蚀电压为-1.56 V,自腐蚀电流密度为3.76×10-5A/cm2。继续增加转化时间到10 min时,植酸处理后自腐蚀电压为-1.45 V,自腐蚀电流密度为6.21×10-5A/cm2。植酸处理转化时间进一步增加到15 min时,试样的自腐蚀电压为-1.56 V,自腐蚀电流密度达到9.84×10-5A/cm2。

表3 不同植酸处理时间下LZ91镁锂合金电化学拟合参数Tab.3 Electrochemical fitting parameters of LZ91 Mg-Li alloy under different phytic acid treatment time

图3 不同植酸处理时间下LZ91镁锂合金的Tafel曲线Fig.3 Tafel curves of LZ91 Mg-Li alloy under different phytic acid treatment time

由表3可以看出,相比植酸处理前的LZ91镁锂合金的自腐蚀电流密度(2.73×10-3A/cm2),植酸处理改性后的合金自腐蚀电流密度下降了2个数量级,耐腐蚀性能明显改善。2#样品(植酸处理转化时间为5 min)的自腐蚀电压不是最高,但自腐蚀电流密度最小,腐蚀速率最低,因此,其耐腐蚀性能最好。当植酸浓度、植酸pH值和转化温度一定时,随着植酸处理转化时间的增加,植酸处理后的合金耐腐蚀性能呈现先变好后弱化的趋势。LZ91镁锂合金耐腐蚀性能先变好是由于转化时间增加导致合金表面转化膜覆盖面积变大且厚度增加,从而提高了耐腐蚀性能。而继续增加转化时间时,此时镁锂合金溶解腐蚀加快,反应生成的氢气增加使得转化膜的形成速度变慢,生成的转化膜厚度减薄,进而基体表面的晶界清晰可见,此时龟裂纹由浅变深,更多的合金基体失去转化膜的防护,导致耐腐蚀性能下降。因此,在不同转化时间条件下,LZ91镁锂合金植酸处理形成转化膜的最佳时间为5 min。

3 结论

(1)当植酸浓度为2 mL/L,转化温度为55°C,植酸溶液pH值为6,转化时间在2~15 min范围变化时,LZ91镁锂合金表面形成的转化膜良好,基本能覆盖基体。随着转化时间的增加,转化膜厚度呈现出先增大后减小的现象,转化膜的龟裂纹逐渐变深。

(2)植酸处理后形成的转化膜均由龟裂纹、白色颗粒状和片状基膜三部分组成。转化膜中均含有Mg、Zn、C、O、P元素。

(3)不同转化时间植酸处理后的LZ91镁锂合金的自腐蚀电流密度均下降了2个数量级,其耐腐蚀性能随转化时间的增大呈现先变好后变差的趋势,当转化时间为5 min时,自腐蚀电流密度最小,其值为3.76×10-5A/cm2,耐腐蚀性能最好。