硅酸盐钝化对化工管道用钢耐蚀性能的影响

高 睿,包 平,徐 亮,陈园园,罗志豪

(1.山西水利职业技术学院资源环境系,山西太原 030000;2.江苏佳安安全科技有限公司,江苏盐城 224000;3.江苏大学材料科学与工程学院,江苏镇江 212013)

化工管道用钢的应用范围较为广泛,应用环境较为复杂,这使得用于化工管道的钢材除需要具有良好的强度、塑性、可焊性和低成本的优点,同时还需要具有良好的耐蚀性能来保证流体介质输送、铺设环境等不会对化工管道的使用寿命造成影响。热浸镀锌作为一种将镀件浸入到熔融的金属液体中使其表面形成金属镀层的一种工艺方法,可以在化工管道等钢铁制品表面形成具有保护作用的合金层[1],起到延长镀锌试件使用寿命等作用,同时兼具耐久性、经济性和免维护等优点。实际工业应用过程中,化工管道表面镀锌层会由于潮湿性腐蚀环境等影响而在表面形成“白锈”等腐蚀[2],需要对镀锌试样进行附加防护处理,较为可行的方法是在镀锌试样表面进行钝化膜制备[3]。虽然镀锌层表面铬酸盐膜已被证实具有良好的耐蚀性和自愈性,但是铬酸盐溶液中具有危害环境和影响健康的六价Cr,急需一种可替代铬酸盐钝化的无Cr钝化技术[4]。无Cr钝化技术的研究主要包括无机盐钝化(硅酸盐、钼酸盐、稀土盐等)和有机物涂层(丙烯酸树脂、硅烷处理等)两类。其中,硅酸钠溶液钝化处理技术由于具有低成本、无毒、使用便捷等有优点被认为是最具应用前景的镀锌层后处理工艺。目前,硅酸盐钝化的研究多集中在采用浸渍法或电解法在镀锌钢、铝合金和镁合金表面制备保护膜层上,所采用的钝化溶液多为具有复杂溶液结构的硅酸钠溶液(含单体SiO2和不同形态的硅氧聚合物)或其混合溶液,最终钝化膜层的耐蚀性与配方中SiO2浓度、添加剂类型等密切相关,而目前关于硅酸钠溶液中SiO2/Na2O摩尔比对耐蚀性的影响规律的报道较少,具体成膜机理尚不清楚[5-7]。因此,本文以化工管道用Q345B钢管为研究对象,考察热浸镀锌和不同SiO2/Na2O摩尔比的硅酸钠溶液钝化处理对Q345B钢管耐蚀性能的影响,并分析了钝化膜自愈性作用机理,结果将有助于新型无Cr钝化技术在化工管道用钢上的应用并提升其耐蚀性能和使用寿命。

1 试验材料与方法

1.1 试验原料

化工管道用钢的基材为Q345B钢管,主要元素化学成分(质量分数,wt.%)为:0.19C、0.38Si、1.58Mn、0.009P、0.005S,余量为Fe。以0号纯Zn为镀锌原料,采用干法镀锌工艺在Q345B钢管表面制备厚约45μm的热镀锌层,得到热镀锌Q345B钢管试样(记为N-0)。

1.2 硅酸盐转化膜制备

对热镀锌Q345B钢管(记为N-0)进行硅酸盐钝化处理,钝化液为采用无定型二氧化硅、氢氧化钠(化学纯)和去离子水配制成的SiO2/Na2O摩尔比为1、2、3、3.5和4的硅酸钠溶液。传统硅酸盐转化膜制备工艺如下:1)热镀锌Q345B钢管试样酒精超声清洗;2)去离子水清洗并吹干;3)浸入硅酸钠溶液中进行钝化处理,温度为室温,钝化时间为1.5 min;4)在DHG-9140C型干燥箱中进行100℃/25 min的干燥处理,随炉冷却至室温,得到表面有硅酸盐转化膜的钝化试样。其中,钝化液中SiO2/Na2O摩尔比为1、2、3、3.5和4的钝化试样分别记为Y-1、Y-2、Y-3、Y-3.5和Y-4。

1.3 测试方法

热镀锌Q345B钢管钝化前后以及腐蚀后的表面形貌采用德国里奥电镜有限公司的LEO 1530VP型扫描电镜进行观察,并用附带能谱仪测试成分;在CHⅠ660E型电化学工作站中进行耐蚀性能测试,标准三电极体系:1 cm2铂片为辅助电极、饱和甘汞电极为参比电极、1 cm2被测试样为工作电极,腐蚀溶液为5 wt.%NaCl溶液,室温下进行Tafel极化曲线和电化学阻抗谱测试。Tafel曲线扫描范围为-0.8~-1.3 V,扫描速度为5 mV/s,电化学阻抗谱测试在开路电位下进行,测试频率范围为0.01 Hz~100 kHz。用刀片在钝化处理前后的试样上进行划伤处理直至露出镀锌层,参照GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》标准,在5 wt.%NaCl溶液中进行中性盐雾腐蚀试验,温度、pH值以及沉降量分别为35°C、7和2.5 mL/(80 cm2·h),喷雾方式为周期喷雾,连续喷雾8 h、停16 h为一个周期。

2 试验结果与分析

2.1 耐蚀性

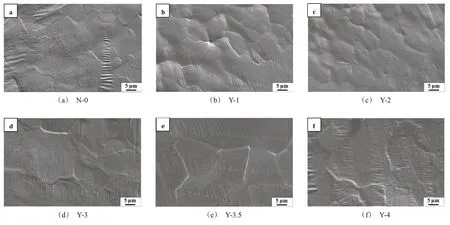

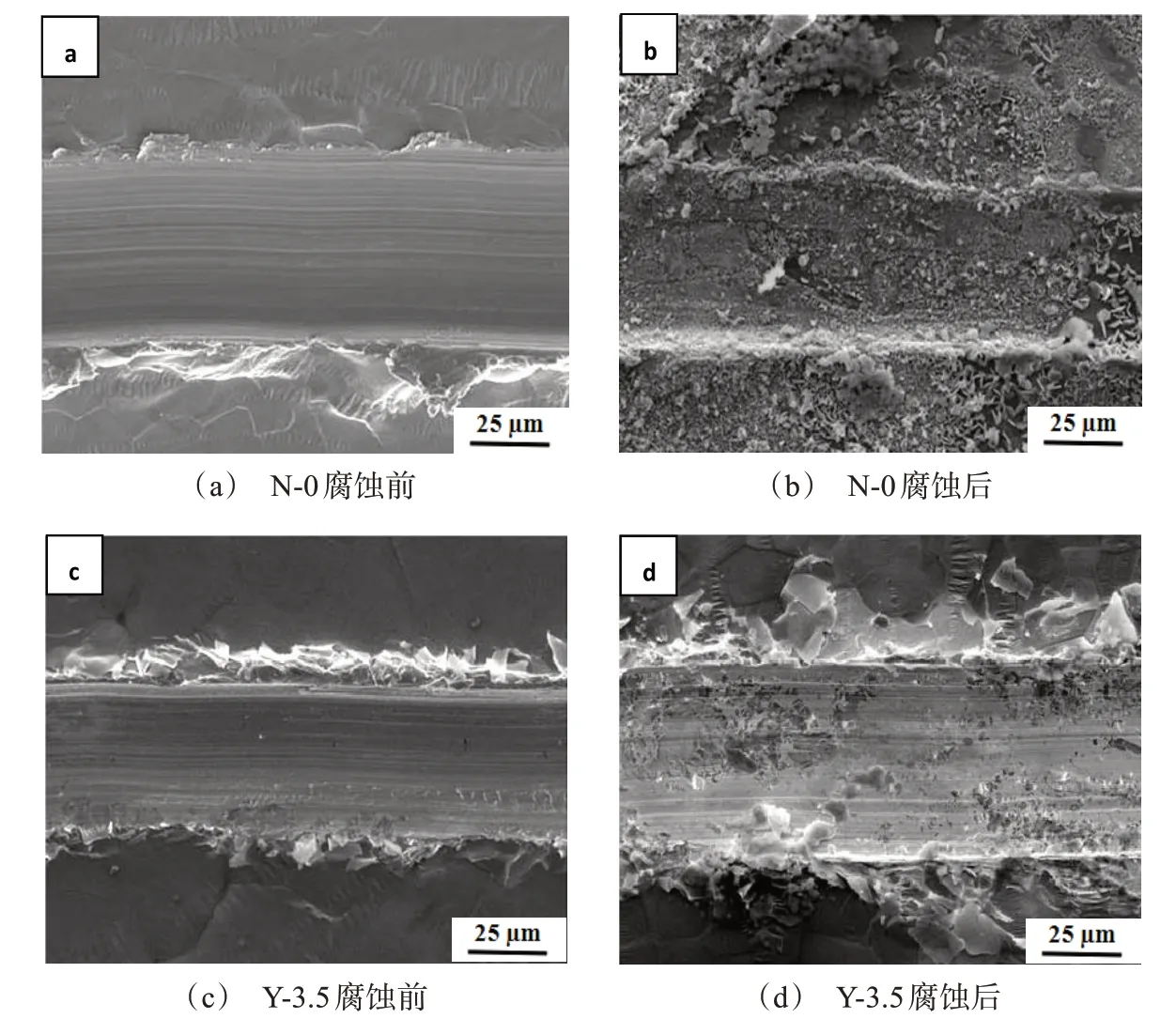

图1为化工管道用钢表面镀锌层钝化前后的显微形貌。未经硅酸钠溶液钝化处理的试样(N-0)表面可见尺寸约12μm的锌晶粒,表面较为粗糙;在热浸镀锌层表面进行不同硅酸钠溶液钝化处理后(Y-1、Y-2、Y-3、Y-3.5和Y-4),钝化试样表面仍然可见锌晶粒形态,且由于化工管道用钢热浸镀锌后未进行吹抹等处理,使得液态锌流动而在表面产生了一定程度褶皱[8],但是整体并未出现起皮或者脱落等现象,对钝化层耐蚀性影响较小。

图1 化工管道用钢表面镀锌层钝化前后的显微形貌Fig.1 Micromorphology of zinc coating on steel surface for chemical pipeline before and after passivation

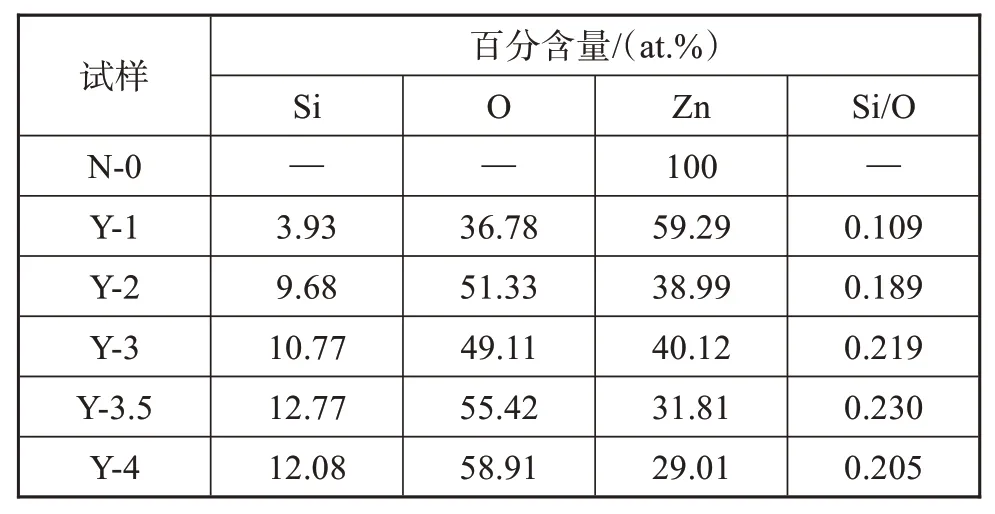

对钝化前后的化工管道用钢进行能谱分析,结果如表1。N-0试样表面为纯Zn,经过硅酸钠溶液钝化处理后的试样表面都存在不同含量的Si、O和Zn(来自于镀锌层基底)元素,且Si/O原子比随着硅酸钠溶液中SiO2/Na2O摩尔比增加而先增大后减小,Y-3.5试样的Si/O原子比最大(0.230)。

表1 化工管道用钢镀锌试样钝化前后的能谱分析结果Tab.1 Energy spectra results of galvanized steel samples for chemical pipeline before and after passivation

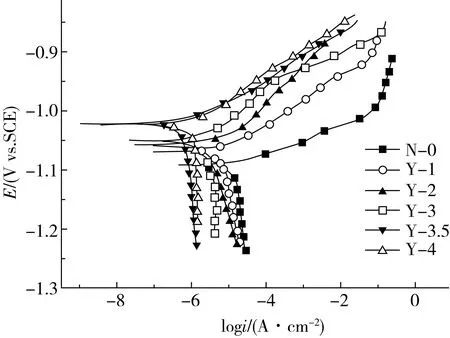

图2和表2分别为化工管道用钢镀锌试样钝化前后的Tafel极化曲线以及采用Tafel外推法从图2中拟合得到的电化学参数。

表2 化工管道用钢镀锌试样钝化前后的电化学参数Tab.2 Electrochemical parameters of galvanized steel samples for chemical pipeline before and after passivation

图2 化工管道用钢镀锌试样钝化前后的Tafel极化曲线Fig.2 Tafel polarization curve of galvanized steel sample for chemical pipeline before and after passivation

对于未经硅酸钠溶液钝化处理的N-0试样,其极化电阻、腐蚀电位和腐蚀电流密度分别为0.48 kΩ·cm2、-1.08 V和12.39μA·cm-2;钝化处理后试样(Y-1、Y-2、Y-3、Y-3.5和Y-4)的腐蚀电位都发生了正向移动、腐蚀电流密度减小、极化电阻增大,且腐蚀电位随着SiO2/Na2O摩尔比增加先增大后减小,腐蚀电流密度随着SiO2/Na2O摩尔比增加先减小后增大,Y-3.5试样具有最大的腐蚀电位、极化电阻和最小的腐蚀电流密度。根据热力学参数腐蚀电位和动力学参数腐蚀电流密度与材料耐腐蚀性能之间的对应关系可知[9],腐蚀电位越正则腐蚀倾向越小,腐蚀电流密度越小则腐蚀速率越低,由此可见,硅酸钠溶液钝化处理后试样的耐蚀性得到改善,且SiO2/Na2O摩尔比为3.5的Y-3.5试样具有最佳的耐蚀性能。

图3为化工管道用钢镀锌试样钝化前后的Bode图和Nyquist图。图3(a)中可见,与未钝化处理的N-0试样相比,钝化处理后试样(Y-1、Y-2、Y-3、Y-3.5和Y-4)的阻抗值都有所提高,这主要是因为钝化后试样表面覆盖有起屏障作用的硅酸盐转化膜[10],降低了活性表面积;图3(b)中可见,除Y-3.5试样外,N-0、Y-1、Y-2、Y-3和Y-4试样的Bode图中都可见高频容抗环、低频容抗环和感抗环;图3(c)和图3(d)中可见,不同SiO2/Na2O摩尔比的硅酸钠溶液钝化处理后试样的容抗弧半径存在明显差异,容抗弧半径随着SiO2/Na2O摩尔比增加而先增大后减小,Y-3.5试样具有最大的容抗弧半径。

图3 化工管道用钢镀锌试样钝化前后的Bode图(a,b)和Nyquist图(c,d)Fig.3 Bode diagram(a,b)and Nyquist diagram(c,d)before and after passivation of galvanized steel sample for chemical pipeline

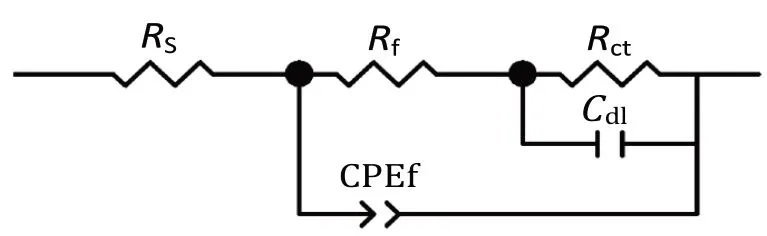

图3对应的等效电路图如图4,电化学阻抗谱拟合结果如表3,其中Rs为参比电极与工作电极之间的溶液电阻,Y(CPEf)为膜层电容的常相位角元件(越小则膜层绝缘性能越好)、Rf为膜层电阻(越大则抵抗腐蚀的能力越强)、Rct为电荷转移电阻(越大则表示阻碍电阻转移的能力越强)、Cdl为双电层电容(越小则表示腐蚀越难进行),经验系数n为与试样表面导电系数有关的常数(当0<n<1,表示双电层电容之间存在弥散效应[11])。经过不同SiO2/Na2O摩尔比硅酸钠溶液钝化处理后试样的Rf、Rct和n都高于未钝化试样,Rf、Rct和n都随着SiO2/Na2O摩尔比增加而先增加后减小,Y和Cdl先减小后增大,Y-3.5试样的Rf、Rct和n最大、Y和Cdl最小。电化学阻抗谱测试结果与极化曲线结果保持一致,即硅酸钠溶液钝化处理后试样的耐蚀性高于未钝化试样,且Y-3.5试样的耐蚀性能最好。这主要是因为化工管道用钢钝化后会在表面形成硅酸盐转化膜,且随着SiO2/Na2O摩尔比增加,钝化试样表面转化膜覆盖率增加造成抑制电解质扩散的能力增强、电荷转移电阻增大[12],对基体的保护作用增加。Y-3.5试样耐蚀性最好,这可能与此时表面转化膜最为致密均匀有关[13],而过高SiO2/Na2O摩尔比硅酸钠溶液钝化处理后的Y-4试样中会出现转化膜部分溶解,造成容抗弧半径和低频阻抗反而减小[14],耐蚀性反而降低。

图4 等效电路图Fig.4 Equivalent circuit diagram

表3 化工管道用钢镀锌试样钝化前后的电化学阻抗谱拟合结果Tab.3 Fitting results of electrochemical impedance spectrum of galvanized steel samples for chemical pipeline before and after passivation

2.2 自愈性

由上述耐蚀性测试结果可知,钝化试样的耐蚀性高于未钝化试样,且Y-3.5试样的耐蚀性能最好。分别对N-0和Y-3.5划痕试样进行4 h的盐雾腐蚀处理,腐蚀前后的表面形貌如图5。腐蚀前N-0和Y-3.5试样的划痕底部都可见平行划痕,边缘处有由于挤压而形成的皱褶,划痕处能谱分析结果表明含100 wt.%Zn,表明都已划至镀锌层;经过盐雾腐蚀后,N-0试样的划痕表面可见较厚的腐蚀产物,能谱分析结果表明主要含有30.48 wt.%O、1.88 wt.%Cl和67.64 wt.%Zn;Y-3.5试样的划痕表面仅可见轻微的腐蚀,能谱分析结果表明主要含有8.52 wt.%O、2.82 wt.%Si和88.66 wt.%Zn,未见明显Cl元素存在,而O含量相较N-0试样明显减少,表明此时Si已经发生迁移沉积,能够在一定程度上产生自愈性[15],腐蚀程度较轻。

图5 N-0和Y-3.5试样经盐雾腐蚀前后的表面形貌Fig.5 Surface morphology of N-0 and Y-3.5 samples before and after salt spray corrosion

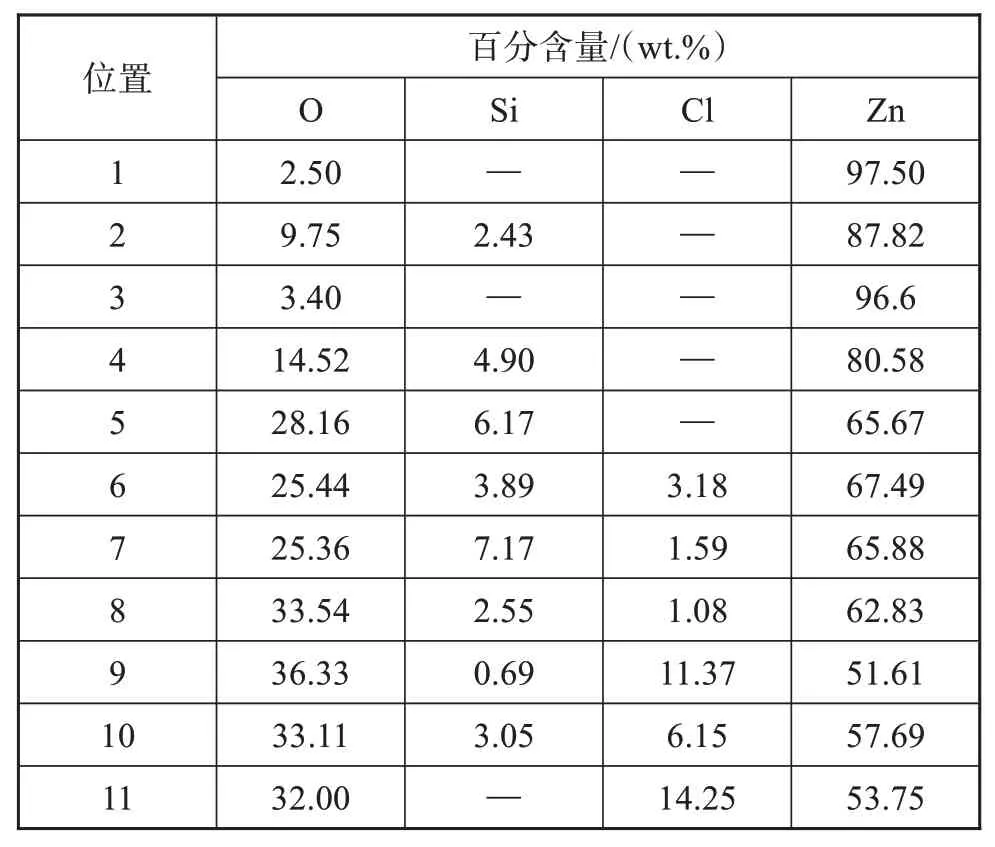

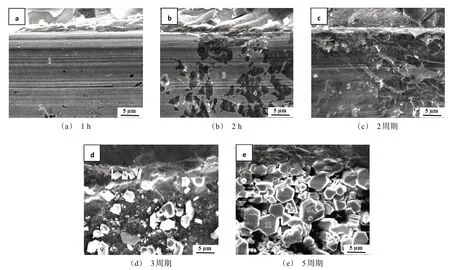

图6为Y-3.5试样盐雾腐蚀不同时间后划痕区的表面形貌,表4为对应区域的能谱分析结果。由图6和表4可以看出,当盐雾腐蚀时间为1 h时,划痕区可见轻微的腐蚀,灰白色区域(位置1)主要含有Zn和O,而黑色区域(位置2)含有O、Si和Zn;当盐雾腐蚀时间为2 h时,划痕区域腐蚀程度有所加重,黑色区域覆盖面积增大,灰白色(位置3)和黑色区域(位置4)元素组成与图6(a)相同;当盐雾腐蚀时间增加至2周期时,划痕被较厚的腐蚀产物所覆盖,主要含有O、Si和Zn元素;继续增加盐雾腐蚀时间至3周期和5周期,划痕表面除被腐蚀产物(含O、Si、Cl和Zn元素)所覆盖外,还可见白色颗粒存在,且盐雾腐蚀时间越长表面白色颗粒越多,能谱分析表明其主要含O、Cl和Zn元素,结合文献可知[16],这些白色颗粒可能为ZnCl2·4Zn(OH)2·H2O。

表4 Y-3.5试样盐雾腐蚀不同时间后的划痕区的能谱结果Tab.4 Energy spectrum analysis results of scratch area for Y-3.5 sample after salt spray corrosion for different time

图6 Y-3.5试样盐雾腐蚀不同时间后划痕区的表面形貌Fig.6 Surface morphology of scratch area of Y-3.5 sample after salt spray corrosion for different time

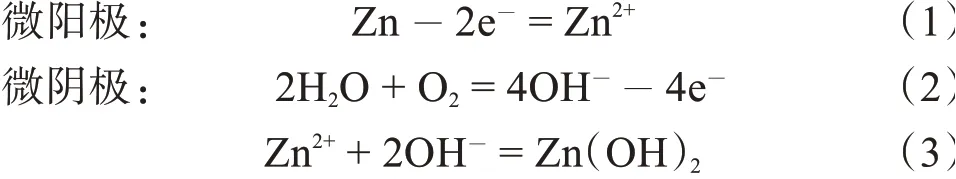

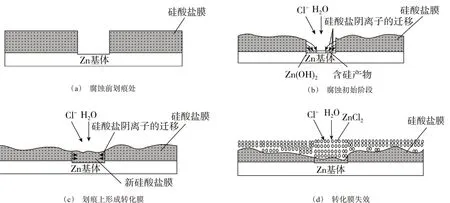

图7为化工管道用钢镀锌试样钝化后的腐蚀过程示意图。图7(a)为钝化后试样腐蚀前划痕处的示意图,底部为镀锌层;图7(b)为腐蚀初始阶段的示意图,在腐蚀介质的侵蚀作用下,划痕处镀锌层会发生如下反应:

在式(1)~(3)的作用下划痕处会形成Zn(OH)2,划痕附近硅酸钠溶液钝化处理后钝化膜中的Si逐渐迁移至划痕区并在局部形成含Si保护膜(对应图6(a)和(b)中的黑色点状区域);随着腐蚀时间的延长,划痕区逐步形成连续的Zn(OH)2和含Si保护膜,此时划痕区产生自愈性并提升了抑制腐蚀的能力(图7(c));当划痕区附近钝化膜中Si元素消耗至一定程度,Si进一步向划痕区迁移的能力减弱[17],盐雾腐蚀作用下,划痕区保护膜逐渐失效并腐蚀产生富含O、Cl和Zn的ZnCl2·4Zn(OH)2·H2O,当腐蚀时间继续延长情况下,腐蚀产物逐渐增多并开始在划痕区附近产生与无划痕区域相同的腐蚀形态,此时硅酸盐转化膜的自愈性失效。

图7 化工管道用钢镀锌试样钝化后的腐蚀过程示意图Fig.7 Corrosion process of galvanized steel sample for chemical pipeline after passivation

3 结论

(1)相较于未经硅酸钠溶液钝化处理的N-0试样,钝化处理后试样的腐蚀电位都发生了正向移动、腐蚀电流密度减小,极化电阻增大,且随着SiO2/Na2O摩尔比增加,腐蚀电位先增大后减小、腐蚀电流密度先减小后增大,Y-3.5试样具有最大的腐蚀电位、极化电阻和最小的腐蚀电流密度。

(2)硅酸钠溶液钝化处理后的N-0试样的Rf、Rct和n都高于未钝化试样;随着SiO2/Na2O摩尔比增加,Rf、Rct和n都先增加后减小,Y和Cdl先减小后增大,Y-3.5试样的Rf、Rct和n最大,Y和Cdl最小。

(3)经过盐雾腐蚀后,N-0试样的划痕表面可见较厚的腐蚀产物,Y-3.5试样的划痕表面仅可见轻微的腐蚀,这主要与钝化处理后转化膜中的Si发生迁移沉积,使得膜层具有一定自愈性而增强了耐蚀性能有关。