不同热氧环境对T800碳纤维/环氧树脂复合材料力学性能的影响

贾耀雄,许 良,敖清阳,张文正,王 涛,魏 娟

(1 航空工业成都飞机工业(集团)有限责任公司,成都 610091;2 沈阳航空航天大学 机电工程学院,沈阳 110136)

碳纤维复合材料凭借其诸多优异性能(比模量和比强度高,耐冲击性、耐腐蚀性和耐高温性好,可设计性和可加工性突出等)已被广泛应用于航空航天和其他各个行业领域[1-3]。由碳纤维复合材料制造的飞行器部件在服役过程中会遇到多种复杂的环境情况,如自然界中温度的变化、冰雹、盐雾、紫外线辐射、湿热环境等,这些环境都会对复合材料的性能造成影响。相关研究表明[4-5]在特定环境下,如湿热、高温、紫外线和盐雾这些复杂环境因素都会导致碳纤维复合材料的力学性能和耐温性能降低,同时会通过不同的机制改变材料表面形貌和内部状态,影响其使用寿命。因此碳纤维复合材料在典型服役环境(湿热环境和热氧环境)下的老化行为研究已经引起人们的普遍关注。

国内外诸多学者对碳纤维复合材料在热氧环境下的性能变化做了大量研究,过梅丽等[6]研究了高温老化对T300/5405和T300/HD03两种先进复合材料性能的影响,研究发现:T300/5405复合材料的质损率相对较低,同时高温老化对T300/5405室温下的压缩性能和高温下的弯曲性能影响较大;而高温老化对T300/HD03复合材料的剪切强度、压缩模量和高温下的弯曲性能影响较大。郭丹丹等[7]选取168,360,720,1200 h 4个140 ℃的高温老化环境,对三维四向编织碳/环氧复合材料的热氧老化规律和老化机理展开探究,结果表明:在不同的热氧老化阶段,该型碳/环氧复合材料由于温度较高其树脂基体会出现氧化反应,同时该材料的在老化期间单位面积的质损率会随老化的进行而降低。Kubota等[4]研究了碳纤维增强添加型聚酰亚胺复合材料在240,270,300 ℃高温环境中老化3000 h后的力学性能变化,发现碳纤维增强聚酰亚胺复合材料在240 ℃老化3000 h和270 ℃老化2000 h后,其抗压强度表现出了良好的热稳定性,在300 ℃时退化明显。只有当表面退化导致90°层与0°层之间的夹层严重退化时,其抗压强度才会下降。Akay等[8]将T300平纹碳纤维布增强双马来酰亚胺树脂层压板放置在210,230,250 ℃的高温环境中经过不同时间至2000 h,发现试样老化500 h后在210,230 ℃时的失重率低于250 ℃时的失重率,同时在高温环境下基体损耗和微裂纹的形成,导致弯曲强度和层间剪切强度降低超过50%,老化过程还会产生基体的后固化,影响高温下的力学性能。Shivakumar等[9]研究了315 ℃热循环对CytecT650碳纤维/Lonza Primaset PT-30氰酸酯复合材料棒的拉伸和弯曲性能的影响,结果表明:在拉伸模量不变的情况下,热循环使碳纤维复合材料的拉伸强度、断裂应变和循环次数呈正比关系。同时在循环次数达到100次之前,弯曲模量没有变化,然后在800次热循环后下降了28%,由于热循环,导致纤维/基体界面分离、基体收缩和氧化、玻璃化转变温度升高。

随着国外对先进复合材料制造技术的不断垄断和国家各个行业对先进复合材料需求的不断提高,使得国产先进复合材料的种类相继出现,其中国产T800碳纤维/环氧树脂复合材料是一种典型的先进复合材料,而它的诸多性能都还被研究得较少。本工作对国产T800碳纤维/环氧树脂复合材料进行了不同温度下的热氧老化实验,通过质量变化、老化前后表面形貌、红外光谱、动态力学性能和层间剪切实验,探讨了不同温度下的热氧老化对国产T800碳纤维/环氧树脂复合材料性能的影响,为在典型服役环境下的新型国产碳纤维复合材料构件设计提供参考数据,同时对预测新型国产碳纤维复合材料在典型服役环境使用过程中的损伤老化行为以及进一步的工程实用化研究具有非常重要的意义。

1 实验部分

1.1 实验材料

本工作所用复合材料为国产T800碳纤维/环氧树脂复合材料,由辽宁省先进聚合物复合材料重点实验室提供,铺层顺序和平均纤维体积分数分别为[+45/0/-45/90]6s和(60±2)%,采用热压罐工艺制备,单层板厚度为0.2 mm,总共铺24层,并采用金刚石砂轮片低速切割层合板试样,切割表面平整未见毛刺,最后按实验方案进行编号处理。

1.2 人工加速热氧老化

试样在不同温度(70,130,190 ℃)的热氧环境下老化40天后,将伴随的样品取出进行称重、SEM观察、DMA测试以及红外光谱分析。

实验采用人工加速热氧老化的实验方法。通常热氧老化温度低于玻璃化转变温度,在低于玻璃化转变温度Tg的温度下进行热氧老化实验可以加速小分子的运动并促进老化,而不会改变材料自然老化机理。当前的人工加速热氧老化的实验方法包括中温和高温,中温远低于玻璃转化温度,而高温则接近玻璃转化温度[10]。将试样分别放在70,130,190 ℃的中温和高温环境箱进行热氧老化,每隔一段时间将试样取出进行称重,重复称量3次,取其平均值,记录数据,并将得到的数据进行拟合分析。

1.3 测试与表征

为了评估老化对复合材料的纤维-基体界面的影响,通过SU3500扫描电子显微镜(SEM)观察复合材料老化前后的表面形态,且观察干态(未失重)试样的形貌,并进行对比。SU3500扫描电子显微镜的工作加速电压为10 kV。

红外光谱以100 cm-1的分辨率在600~4000 cm-1的范围内以Spectrum 100傅里叶变换红外(FT-IR)光谱仪记录,并判断老化环境对表面官能团变化的影响。

动态力学性能是根据ASTM D7028—2007标准使用DMA Q800仪器在单悬臂梁加载模式下确定的,其振幅设定为20 μm,频率1 Hz,升温速率为5 ℃/min。其主要记录动态储能模量和力学损耗角(tanδ)与温度的关系图,然后从储能模量曲线来确定Tg的位置,再从Tg的变化分析其国产T800碳纤维/环氧树脂复合材料刚度的变化规律。

按照ASTM D2344/D2344M—2013标准在Instron试验机上对老化后的试样进行室温下的层间剪切性能测试,加载速率为1 mm/min,测试结果为5个试样的平均值。

2 结果与分析

2.1 质量变化分析

热氧老化实验前,从国产T800碳纤维复合材料层合板上用高精度微型台锯制作热氧老化试样,使用精度为±0.1 mg的ALC-210.4电子天平称重计测量热氧老化试样的质量记为初始质量W0,热氧老化实验过程中应定期取出试样,并用天平称试样的质量记为Wt。称重结束后应快速将老化试样放回环境箱内让试样继续老化,老化时间为40 d,老化温度为70,130,190 ℃。

使用电子称重计测量每个高温老化试样的质量并记录3个测量值的平均值,并根据式(1)计算其质损率:

(1)

式中:Mloss是试样的质损率;W0是老化前试样的质量;Wt是t时刻试样的质量。

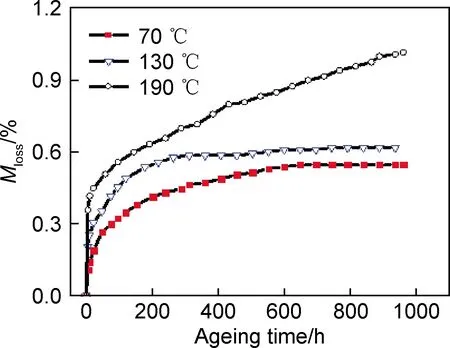

将实验得到的数据进行拟合,得到该复合材料质量变化曲线如图1所示,可以看到,在热氧老化初期,复合材料的质损率随时间增长几乎呈直线增长,这是因为碳纤维/环氧树脂复合材料在制备和贮存过程中存在一定的初始吸湿量和残余低分子物质,在老化初期快速挥发造成的[11],而且温度越高其挥发速率越快。随着老化时间的延长,试样在70,130 ℃的环境下质损率逐渐趋于平缓,而在190 ℃的环境下质损率还在随老化时间不断增加。这是因为190 ℃热氧环境使试样发生氧化和热老化反应,导致基体内部分解出更多的低分子物质,而低分子物质将继续挥发[12],使得在190 ℃热氧环境下质损率还在不断增加。

图1 不同老化环境下的质量变化曲线Fig.1 Quality change curves under different aging environments

2.2 老化前后表面形貌观察分析

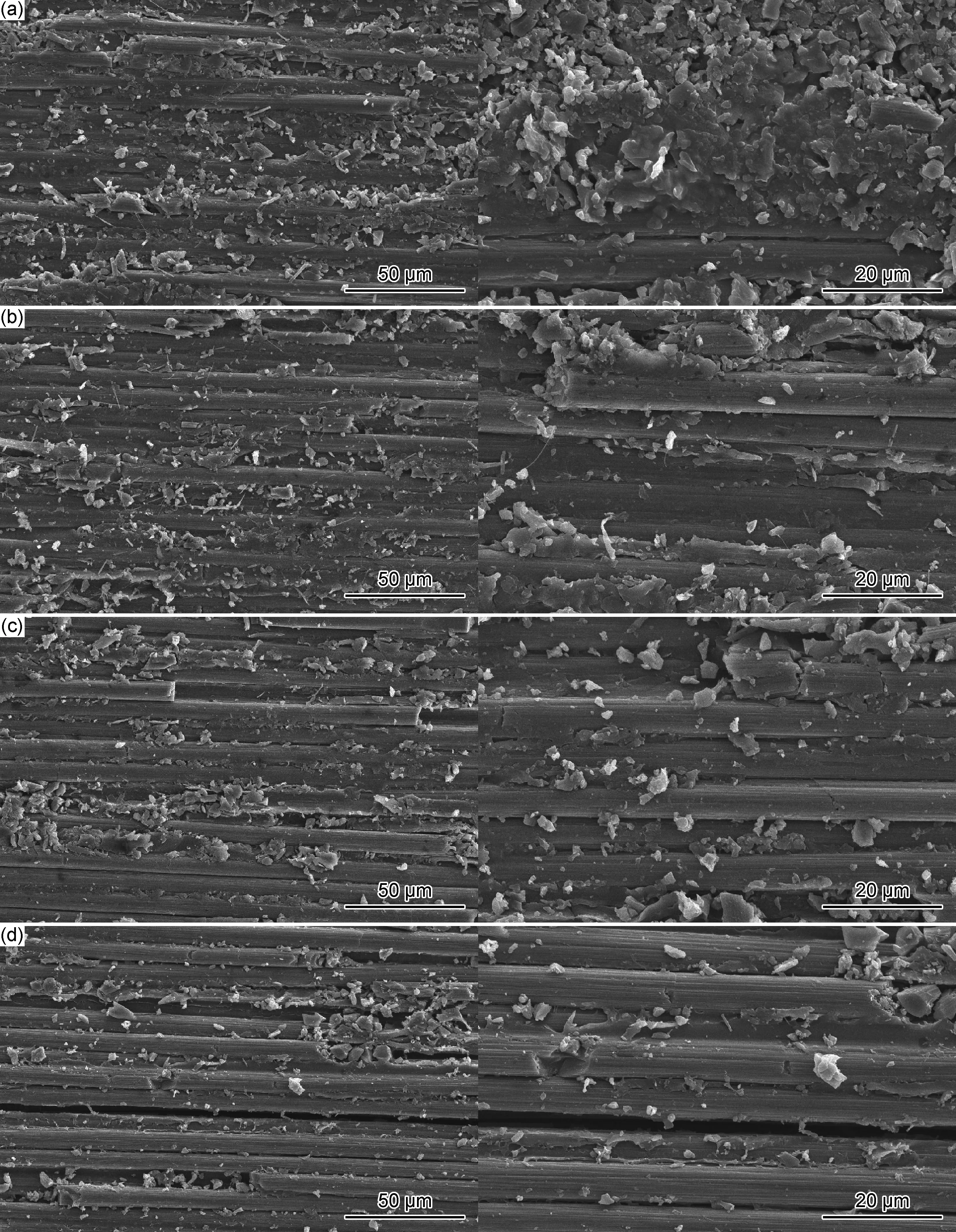

利用扫描电子显微镜观察未老化和经过不同温度热氧老化后试样的表面形貌变化如图2所示,可以看出未老化试样纤维表面黏附有大量的树脂,但没有明显的空隙、微裂纹等缺陷或纤维拔出等现象,说明纤维和树脂基体黏结状态良好。图2(b)~(d)是试样在70,130,190 ℃ 3种不同热氧环境下的表面形貌,可以看到,在70,130 ℃的老化环境下,试样表面的大量树脂随温度升高其脱粘现象逐渐加剧,同时大量的纤维表面也逐渐裸露,在190 ℃的老化环境下,随着大量树脂的脱落和纤维裸露,纤维与树脂、纤维与纤维之间界面出现微裂纹和空隙,缺少树脂填充,基体开裂现象严重,试样表面受到破坏。这主要是因为在70,130 ℃热氧环境下,热氧老化会让树脂基体内部的水分子和低分子物挥发,使得树脂基体体积由于水分子和低分子物挥发而减小,同时由于碳纤维与树脂基体的热膨胀系数不一致从而产生了收缩应力,这个收缩应力将会作用于国产碳纤维复合材料界面导致复合材料界面发生破坏,而这只是物理老化[13]。在190 ℃热氧环境下,试样表面形貌破坏更为严重,这主要是因为在老化过程中试样除了发生物理老化外,由于树脂基体在老化过程中会被氧化将发生化学老化使得复合材料界面产生许多微裂纹,而这些微裂纹的存在形成了氧气进入复合材料内部的通道,增大了氧气与树脂基体的接触范围,从而加快了树脂基体的氧化速度,导致碳纤维和树脂基体界面破坏更加严重[14]。

图2 不同老化环境下的SEM图 (a)未老化;(b)70 ℃;(c)130 ℃;(d)190 ℃Fig.2 SEM images under different aging environments (a)unaged;(b)70 ℃;(c)130 ℃;(d)190 ℃

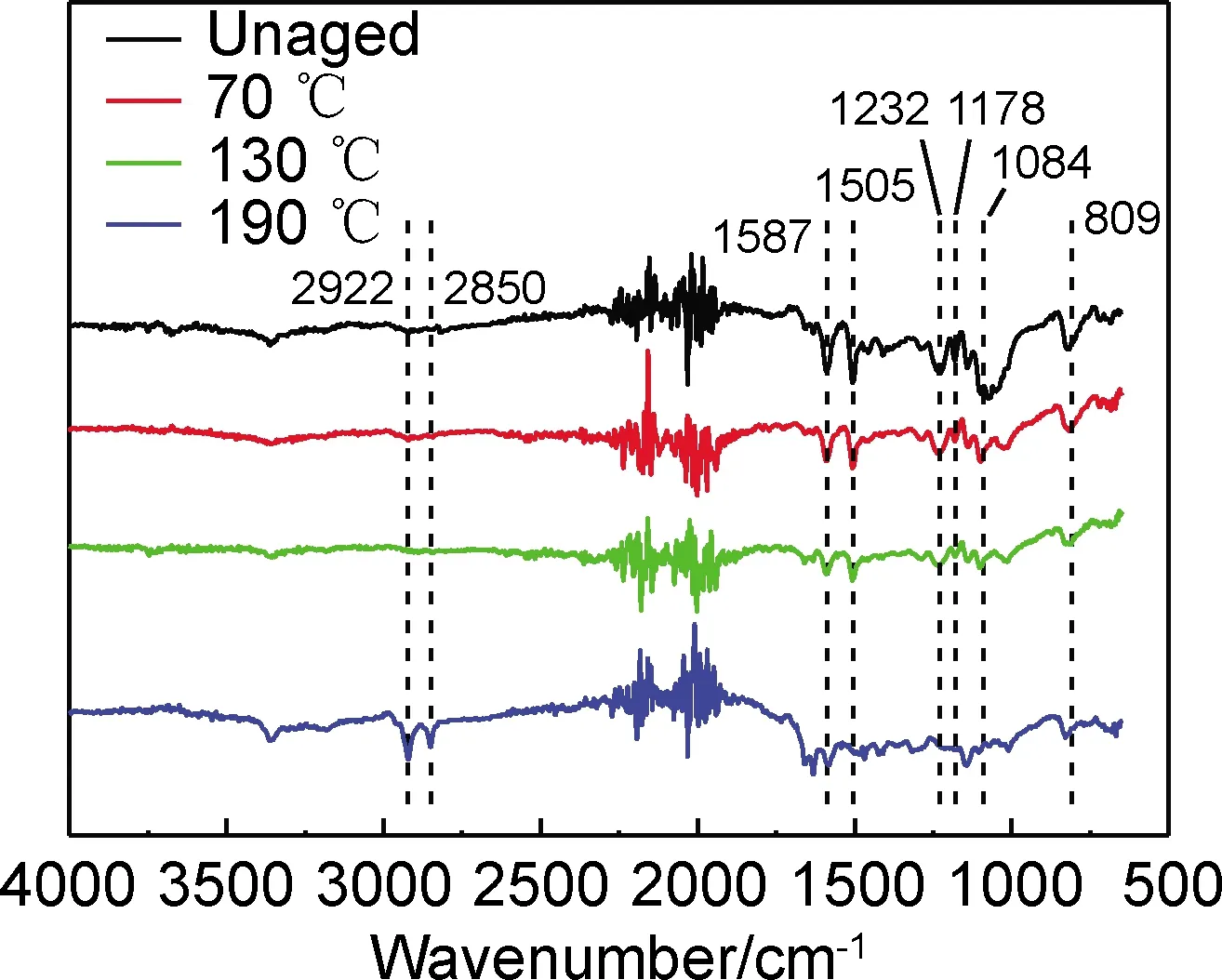

2.3 红外光谱分析

图3 T800碳纤维/环氧树脂复合材料在不同老化环境下的红外光谱图Fig.3 Infrared spectra of T800 carbon fiber/epoxy composites under different aging environments

2.4 动态力学分析

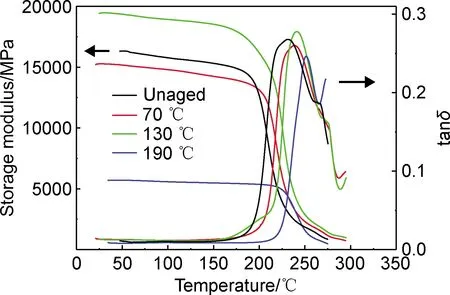

实验取损耗因子(tanδ)的峰值温度为玻璃化转变温度(Tg),它是复合材料保持刚性的最高温度,当工作环境温度高于Tg时,材料表现为高弹性状态,将失去使用性能;当低于Tg时,材料呈现硬质固态,具有一定的力学性能。玻璃化转变温度和储能模量的变化与湿和热有相当大的联系。

将不同温度热氧老化后的试样进行动态力学性能测试并将得到的数据进行处理,绘制未老化和热氧老化试样的DMA曲线如图4所示,可以看到,随着温度的升高,其tanδ峰会逐渐往高温方向移动,Tg升高,这主要是因为热氧老化使复合材料发生物理老化和后固化作用,而产生的后固化作用将会减小分子链间的距离,导致分子间的链接更为紧密和分子间的交联密度变大,从而使得国产碳纤维复合材料刚度提高,Tg增大[15]。DMA曲线中储能模量和tanδ峰值高低变化代表着复合材料在不同老化阶段的内耗变化,可以看到,随温度的升高,储能模量和tanδ峰值呈现先降低后升高再降低的趋势,表示随温度升高复合材料内耗先降低后增大再降低。这可能是因为70 ℃热氧老化只发生了后固化和物理老化,而物理老化与后固化速率都不高,所以模量会出现波动但变化有限;当温度升高到130 ℃时会使后固化和物理老化的速率增加,后固化会使材料内部分子间结合得更加紧密,使储能模量增大,复合材料的力学损耗也逐渐增加[10];当温度继续升高到190 ℃时热氧老化会使碳纤维复合材料内部分子之间的一些作用力减弱和化学键发生断裂,如范德华力和氢键,从而使分子变得更加活跃,最终导致材料内耗降低[13]。

图4 不同老化环境下的DMA曲线Fig.4 DMA curves under different aging environments

2.5 层间剪切性能分析

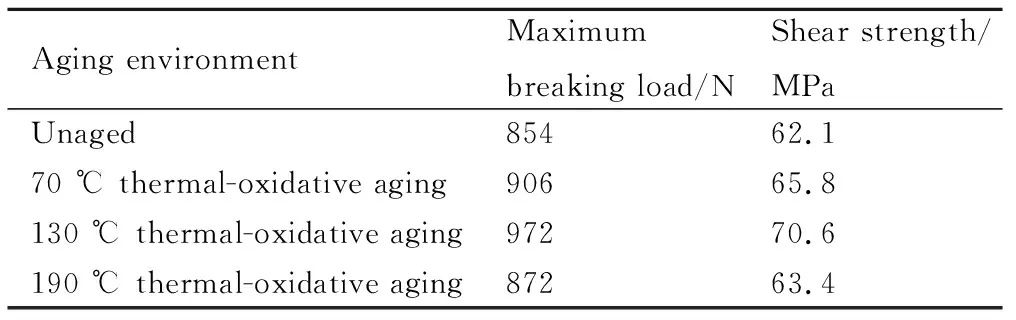

层间剪切强度是衡量复合材料界面性能的重要指标之一。表1是不同老化环境下T800碳纤维/环氧树脂复合材料静态力学性能,可以看出,与未老化试样相比,经不同温度热氧老化后试样的剪切强度都有所提高。在70,130,190 ℃热氧老化后剪切强度分别提高6.0%,13.7%和2.1%,但可以看到剪切强度随温度的升高先增大后减小,这主要是由于热氧老化对碳纤维复合材料既有增强作用又有破坏作用,热氧老化引起的后固化表现出增强作用,在老化过程中,由于纤维和基体收缩不匹配造成的界面损伤和树脂的热分解对复合材料的性能有破坏作用[16]。在70,130 ℃热氧老化过程中,后固化速率随温度升高而增大,其对碳纤维复合材料的增强作用占主导地位,使得材料层间剪切强度逐渐变大;在190 ℃热氧老化过程中,后固化速率也相对较快,但此时热氧老化对材料界面性能的破坏更为显著,导致其层间剪切强度减小。

表1 不同老化环境对T800碳纤维复合材料层间剪切性能的影响Table 1 Influence of different aging environments on interlayer shear property of T800 carbon fiber composites

3 结论

(1)在热氧老化初始阶段,质损率急速上升,老化温度越高质量损失越快,经过一定时间的老化后,试样在70,130 ℃的热氧环境下质损率逐渐趋于平缓,而在190 ℃的热氧环境下质损率还在随老化时间不断增大;未老化试样表面纤维与树脂基体黏结状态良好,老化后,试样表面形貌随热氧温度升高其破坏程度逐渐加剧,在190 ℃的热氧老化后,纤维表面的树脂脱落严重,纤维与纤维之间出现裂缝空隙,无树脂填充。

(2)损耗因子tanδ峰值随热氧老化温度的升高逐渐向高温方向移动,即Tg变大,说明国产T800碳纤维/环氧树脂材料的刚性增大,同时老化后试样的储能模量和tanδ峰值随温度的升高呈现先降低后升高再降低趋势,表示试样内耗先降低后增大再降低;试样在190 ℃的热氧老化过程中,即有材料界面破坏引起的物理变化,也发生了不可逆化学变化。

(3)与未老化试样相比,70,130,190 ℃热氧老化后试样的剪切强度分别提高了6.0%,13.7%和2.1%,说明国产T800碳纤维/环氧树脂基复合材料层间界面具有良好的耐热性能,但可以看出随着温度升高其试样剪切强度降低的幅度会变大。相关实验结果和实验现象可为后续研究新型国产T800碳纤维/环氧复合材料提供一个数据参考。