柔性储能电池电极的设计、制备与应用

黄 英,陈 晨,李 超,王佳明,张 帅,张 政,贾全兴,路梦伟,韩小鹏,高小刚

(西北工业大学 化学与化工学院,西安 710129)

随着科技的进步,人们对电子设备的需求变得多样化,可弯曲、可折叠和可伸缩的柔性电子设备,如可穿戴电子产品、智能服装、电子皮肤、显示器、可弯曲智能手机和植入式医疗设备等,已成为近年来发展的潮流。储能器件是柔性电子设备的关键部件,为了使柔性电子设备在复杂变形的条件下正常工作,要求储能器件在保持高能量密度、长循环稳定性、良好的倍率性能、较低的成本的同时具有可弯曲、可拉伸和可折叠的形变能力。然而传统的储能器件如锂/钠离子电池等在发生弯曲、折叠等形变时容易造成电极材料与集流体分离,从而导致储能器件失效,甚至可能会引发安全问题。因此,柔性储能器件的研究对于柔性电子的发展具有重要意义[1-2]。

发展柔性电池储能器件是目前电化学储能器件领域的热点研究问题。要获得具有优异性能的柔性储能器件,重点在于如何获得具有柔性和优异性能的电极。目前主要通过碳纳米管、石墨烯为代表的新型碳材料制备柔性基体取代传统的铜箔和铝箔集流体,并承载粉体活性物质,来获得可弯折的柔性电池;或者将活性材料与集流体进行一体化设计从而获得柔性储能器件。现阶段存在的主要问题有:(1)能量密度及功率密度较低。柔性电极材料主要聚焦在材料的柔韧性,忽略了电池的能量密度降低的问题。一般而言,传统电极材料较厚,而柔性电极材料较薄,且具有高的柔韧性。但是薄的电极材料具有较低的负载,这会造成能量密度及功率密度的损失。柔性储能电极材料的能量密度和功率密度有待进一步提高,同时也要兼顾电化学性能的稳定[3]。(2)力学性能欠佳。储能器件的活性物质均为粉体材料,若反复弯折或突然剧烈弯折,一是容易导致粉体活性物质与石墨烯、碳纳米管等的分离,造成储能器件性能急剧下降或者“假死”;二是突然弯折导致其超出其形变区间产生不可逆破坏,因此需要严格控制其力学性能或者柔韧性。(3)制备工艺不成熟。电池如锂/钠离子电池一般采用涂覆工艺,活性材料之间及活性材料与集流体之间靠黏结剂结合,其结合强度有限。作为柔性储能器件中的核心部分,柔性电极的制备和组装直接决定了柔性储能器件的性能水平。传统的阴极和阳极材料的制备方法主要是基于金属集流体上的浆料涂层。电极浆料通常含有活性物质、导电材料(炭黑)和聚合物黏结剂(聚偏氟乙烯、羧甲基纤维素、丁苯橡胶),其中活性物质是主要组成部分。基于传统的制造方法,电极材料很容易在重复变形过程中与集流体分离。

目前已有较多性能良好的柔性显示屏、柔性探测器、柔性印刷电路板等问世,但是柔性储能器件的发展依然相对缓慢,因柔性储能器件既需要其整体能够对外场的柔性进行响应,还需要能够承受电池在充放电过程中的体积变化,而不损失能量甚至失效,故研究高性能的可应用于未来的多种用途的柔性储能器件具有非常重要的意义。传统的金属集流体铜箔、铝箔柔性差,活性物质与金属界面结合力不强,如若设计成柔性电池,多次折叠弯曲后,活性物质的脱落将导致电池电化学性能的恶化。因此,柔性电池的研究主要集中于柔性电极。柔性电化学储能电极材料需要兼顾机械柔性和导电柔性,本文对独立柔性电极,柔性基底电极包括碳基材料、金属基化合物及导电纺织品等柔性电化学材料的最新的制备工艺发展及应用情况进行综述,也为未来柔性电极材料在储能领域的研究提供新思路。

1 柔性储能电池电极的设计

柔性储能器件包含电极、电解质(或隔膜)以及封装材料等基本单元。其中,隔膜和封装材料具有本征柔性,因此如何设计电极成为柔性储能器件发展的关键。柔性电极目前主要分为两类,分别是将活性复合材料引入柔性薄膜的独立柔性电极和附着活性复合材料的柔性基底电极。

1.1 独立柔性电极

独立柔性电极的制备通常采用真空抽滤[4]、化学气相沉积[5]、溶剂热[6]等方法将活性物质与柔性基底结合,从而实现一体化集成。一般来讲,这种独立柔性电极可避免黏结剂和集流体的使用,在保证电化学性能的同时,有效降低了生产成本,简化了生产步骤,因此得到了研究人员的广泛关注。

Kaiser等[7]采用电聚合法合成了一种柔性的聚吡咯独立薄膜。通过调控沉积时间和电流密度来控制其形貌,而电荷密度保持不变。合成的聚吡咯薄膜具有波纹结构和很高的导电性,可直接用于负载活性材料,并形成一种自支撑的聚吡咯-硫-聚吡咯的三明治电极。这种夹层电极的初始放电容量为804 mAh·g-1,400周次循环后容量为247 mAh·g-1,库仑效率为93%。在硫阴极中加入10%(质量分数,下同)的聚吡咯纤维后,500周次循环后的剩余容量为383 mAh·g-1。夹层电极的每周次容量损失为0.103%,这比纯硫电极低了67%。此外,这种独立柔性电极可使正极硫含量高达90%以上。虽然导电聚合物可以作为优良的材料制备柔性电极,但其自身较低电导率使得电极的循环性能较差,因此在实际应用中还有待进一步研究。

将活性材料与具有强导电性和韧性的石墨烯或碳纳米管复合可以得到性能优异的柔性储能材料。Wang等[8]制备了一种还原氧化石墨烯/四氧化三锰(rGO/Mn3O4)纳米复合膜用于锂离子电池(LIBs)的独立电极。采用简单的真空过滤方法构建棒状一维/二维混合结构,该材料由一维Mn3O4纳米线和二维还原石墨烯组成。由于结构优势,rGO/Mn3O4纳米复合膜在100 mA·g-1时表现出802 mAh·g-1的高比容量。同时,在2000 mA·g-1的高电流密度下容量为308 mAh·g-1。Guo等[5]通过简便的一步式化学气相沉积(CVD)法制备了一种连续、柔性和自支撑的SiOx/CNT复合膜。在这种材料中,SiOx纳米颗粒位于高度石墨化且壁少的碳纳米管表面上,形成了便于快速电子传输的高效网络。这些独特的结构/组成特性使该材料在锂离子存储中展现出优异的性能,在100 mA·g-1电流密度下容量可达到1240 mAh·g-1,经过500周次循环后容量可以保持在400 mAh·g-1。Wang等[9]采用真空抽滤方法制备了一种由2D磷化镍钴纳米片和碳纳米管构成的多孔结构柔性阳极材料用于钠离子电池。这种电极结构不仅避免了纳米片的聚集,同时也为钠离子提供了一个高导电的扩散网络,利用金属磷化物间的协同效应改善材料的电化学性能。

1.2 柔性基底电极

用于独立柔性电极的活性复合材料膜在长时间弯曲后会导致电极断裂和脱落。为克服这一问题,研究人员在柔性基体上负载活性复合材料方面开展了较多的研究。柔性基体主要包括柔性金属基材(不锈钢、镍和钛)和碳基电极。

1.2.1 金属基化合物材料

金属基板柔性电极作为无黏结电极,有助于降低制造成本,保持循环稳定性和最小化容量损失。各种金属衬底,如不锈钢、镍泡沫、铜和钛箔,具有较高的导电性和良好的力学性能,已被用于构建定向纳米阵列。

Lee等[10]报道了在Ni泡沫上原位生长镍基MOF并形成Ni-MOF@NiS2@C核壳异质纳米结构(NMSC),如图1(a)所示,所制备的材料不需要添加导电炭黑和黏结剂可直接作为电极使用。此外,还展示了一种表面活性剂辅助的方法来构建一个超薄的二维纳米折叠结构,独特的纳米折叠式结构有利于离子快速扩散,并由于其优异的电荷转移能力而降低了总电阻。该固态柔性超级电容器表现出优异的性能(比电容为283.5 F·g-1),同时,在7000 W·kg-1的功率密度下,能量密度能达到77.2 Wh·kg-1。

图1 柔性基底电极制备流程图(a)Ni-MOF@NiS2@C核壳异质纳米结构的制备示意图[10];(b)Na-Ti3C2Tx-CC金属阳极制备流程图[14]Fig.1 Schematic diagram of the preparations of flexible substrate electrodes(a)preparation of Ni-MOF@NiS2@C core-shell nanostructures[10];(b)flow chart of preparation of Na-Ti3C2Tx-CC metal anode[14]

Yin等[11]以铜箔为基体,在其表面生长Cu-MOF材料进而得到一种独立的三维Cu纳米棒阵列,将其用作锂金属阳极,能使锂离子均匀沉积,并抑制锂剥离/电镀过程中锂枝晶的生长。得益于独特的成分和结构,在0.5 mA·cm-2的电流密度下,经过200周次循环后库仑效率可以高达97%,并且具有2.0 mAh·cm-2的容量。

Wang等[12]在导电泡沫镍衬底上原位生长了CeO2/Co3O4复合纳米线阵列(NWAs),作为Li-O2电池的自支撑阴极。在Co3O4上均匀分布的CeO2纳米晶是Li2O2成核、初始生长和分解的活性位点。得益于双功能催化Co3O4在后续充放电产物演化中的协同效应,该氧化物表现出了优异的电催化性能,独立CeO2/Co3O4NWAs电极在500 mA·g-1的电流密度下,分别经过500和120周次循环,容量依然维持在500 mAh·g-1和1000 mAh·g-1。同时,在500 mA·g-1的截止电压测试的比容量能达到1539 mAh·g-1。

Zhou等[13]采用蒸发法在CuO阵列表面利用吡咯蒸气进行原位聚合形成聚吡咯(PPy)。在这种均匀的PPy涂层的帮助下,排列的CuO薄膜的独特结构可以很好地保持机械结构的稳定性,并在充放电过程中快速传输锂离子和电子,从而获得高的锂存储。电化学测试表明,聚吡咯不仅能显著提高CuO阳极的比容量,而且在大电流密度下提高了CuO阳极的循环稳定性。在1 C循环100周次后,CuO@PPy集成阳极的比容量可达561 mAh·g-1,比纯CuO阳极提高近33%。

尽管大量文献表明金属基材电极在柔性储能器件中能展现出优异的性能,但是金属基材在反复应变的过程中容易出现金属疲劳、柔性不足等问题,因此寻找力学性能更为优异的柔性基底尤为重要。

1.2.2 碳基材料

碳基材料密度较低,以碳基材料为导电骨架,可以使电池的电化学性能大幅度提高。同时,碳材料的易加工性能保证了纳米结构可进行有效的设计与制备,使得电化学性能显著提高。最近,Fang等[14]利用恒压电泳沉积工艺设计并合成了一种MXene(Ti3C2Tx)修饰的碳布骨架(Ti3C2Tx-CC),然后经过热灌注处理制备了可弯曲、可折叠的Na-Ti3C2Tx-CC复合材料,并将其用于钠金属电池负极,如图1(b)所示。Na-Ti3C2Tx-CC电极具有稳定的循环性能和较高的容量,在醚基电解质中,当电流密度5 mA·cm-2时,容量为5 mAh·cm-2,而在碳酸盐电解质中,当电流密度为4 mA·cm-2时容量可达8 mAh·cm-2。

Lu等[15]采用酸刻蚀法和化学气相沉积法在碳纤维布原位生长钴、氮共掺杂碳纳米管阵列(Co-NCNT),将其作为柔性锌空气电池电极。采用该空气电极的水相ZABs的放电/充电性能优于传统喷涂法制备的在碳纤维布上不均匀分散Co-NCNT的空气电极。经过弯折性能测试,由Co-NCNT电极组成的柔性准固态ZABs在放电/充电过程中表现出良好的柔性。在2 mA·cm-2下,连续工作30 h,柔性电池的极化电压和循环效率分别为0.67 V和64.4%。

Wang等[16]在碳纤维布上生长空心金红石型TiO2阵列(H-TiO2@CFC),将其作为柔性钠离子电池电极。由纳米TiO2自组装而成的中空长方体的结构为电解质离子的输送提供了良好的通道,也为电荷的储存提供了大的界面面积。在50 ℃下,H-TiO2@CFC电极的Na+存储容量为103.3 mAh·g-1。以H-TiO2@CFC为阳极,Na3V2(PO4)3为阴极组装的柔性全电池,其能量密度可以达到156.8 Wh·kg-1,并且具有良好的柔韧性和抗机械弯曲性。在Wang等[17]的另一项工作中,采用简单的水热合成法,在碳纤维布上生长了球形VPO4粒子(VP@CFC),将该自支撑电极用作锂离子电池阳极展现出优异的性能。VP@CFC电极在0.1 C下的可逆比容量为541.2 mAh·g-1,在10 C下具有良好的高倍率性能(350.2 mAh·g-1)和良好的循环稳定性(250 C下的容量保持率为91.8%)。优异的性能归结于复合材料良好的导电性和便捷的离子传输通道。此外,以VP@CFC为阳极、在CFC上包覆LiCoO2为阴极组装的柔性锂电池在弯折情况下依然可以保持良好的电化学性能。

Luo等[18]在吡咯聚合的过程中引入石墨烯作为导电黏结剂,采用真空抽滤的方法制备出柔性自支撑聚吡咯/还原石墨杂化膜(PPy/rGO)。PPy/rGO杂化膜中PPy的纳米管结构和氮原子可以确保Li成核,并有效地限制锂树枝状晶体的形成。电化学性能显示该杂化膜在0.5 mA·cm-2下循环230周次容量可以保留98%,同时在1.0 mAh·cm-2的面容量下可以保持900 h的稳定寿命,即使在高达4.0 mAh·cm-2的锂沉积容量下也没有观察到明显的锂枝晶。以上研究表明,碳基材料稳定性好、导电性佳,作为电极基底表现出与电极活性材料较强的亲和力,在柔性电极研究中占据重要地位。

2 柔性电极材料制备工艺

柔性电极的制备工艺是决定材料能否商业化生产的重要技术之一。根据电极构型特点,柔性电极材料一般可分为一维、二维和三维电极,不同维度下的电极具有不同的性能及应用前景。

2.1 一维电极材料的制备方法

一维纤维可以直接用作电极,也可作为储能材料的柔性基材,有长宽比大、质量轻和易于编织纺织品的特点。目前一维纤维状电极的制备主要采用湿纺、干纺、静电纺丝法。

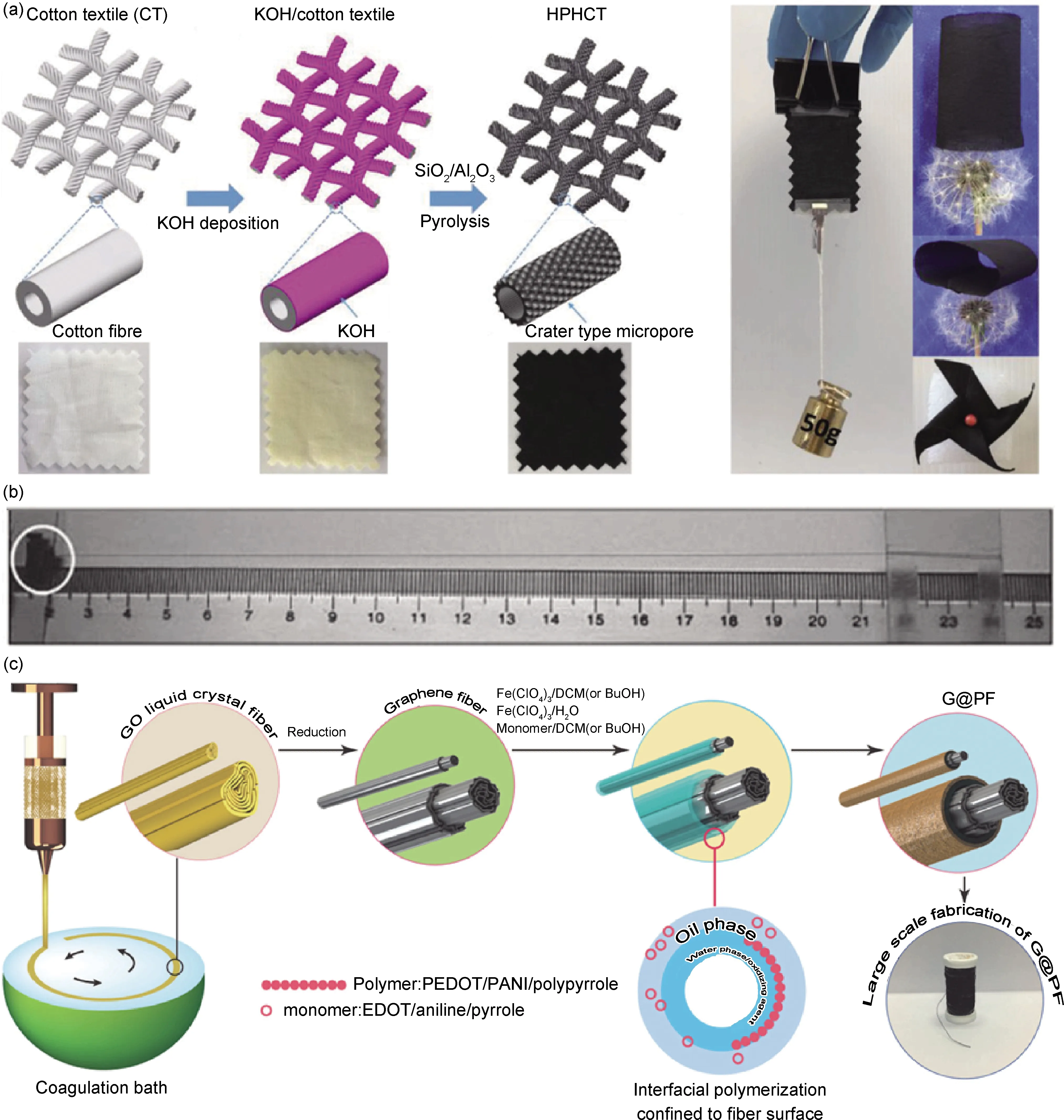

2.1.1 湿法纺丝法

湿纺是目前应用最广的合成纤维技术。通常,将黏性聚合物前驱体(例如聚丙烯腈(PAN))溶解在合适的溶剂中配制纺丝原液,通过喷丝板挤出并成型,溶剂向外扩散导致连续纤维凝结,然后收集到主轴上。Vigolo等[19]在表面活性剂(十二烷基硫酸钠(SDS))的辅助下将碳纳米管超声分散到水中,形成均匀的胶体分散体,再将聚乙烯醇溶液(PVA,质量分数为5%)加入其中,通过针头挤出并形成碳纳米管纤维。Li等[20]通过“动态模板(KOH,SiO2和Al2O3)煅烧”策略,开发了一种分层多孔中空碳纤维织物(HPHCT),且作为独立电极保持较好的循环稳定性(图2(a))。但是湿法纺丝成型过程复杂,纺丝速度受溶剂、凝固剂等因素限制,纺丝速度较低,成本较高,不利于大规模生产。

2.1.2 干法纺丝法

干法纺丝是将某些高分子化合物用沸点低而易挥发的溶剂制成纺丝溶液,由喷丝头的细孔压入热空气中,因溶剂急速挥发而凝固成纤维。Jiang等[21]构建了一种由碳纳米管制成的连续纱线,只需从超排列的碳纳米管阵列中抽出碳纳米管,就可以将其自组装成长度达30 cm的纱线,并且可以通过在高温下加热来增强这些纱线的强度和导电性(图2(b))。Sasikala等[22]制备了由N和Cu共掺杂的多孔石墨烯纤维芯组成的石墨烯@聚合物核-壳纤维(G@PFs)。当核壳纤维用于储能时,可以获得高的能量密度以及长期的循环稳定性(图2(c))。干法纺丝通常对材料的热稳定要求较高,同时溶剂挥发产生的有机气体具有一定的毒性和易燃性,需要配套严格的防护措施。

图2 一维电极材料的制备示意图(a)中空碳纤维织物的制备流程图及实物图[20];(b)碳纳米管纤维实物图[21];(c)石墨烯@聚合物核-壳纤维(G@PFs)的制备流程图[22]Fig.2 Schematic diagram of the preparation of one-dimensional electrode materials(a)flow chart and physical drawing of hollow carbon fiber fabric[20];(b)physical drawing of carbon nanotube fibers[21];(c)synthetic schematic diagram of G@PFs[22]

2.1.3 静电纺丝法

静电纺丝具有制造装置简单、纺丝成本低廉、工艺可控等优点,已经成为有效制备纳米纤维材料的主要途径之一。其工作原理主要是将聚合物溶液或熔体在强电场中进行喷射纺丝。Shao等[23]通过含有MXene的电活性纳米纤维电纺至聚酯纤维(PET)基底上。由于采用了具有高度电活性的MXene纳米纤维和PET,因此所得的纱线具有出色的柔韧性、强度和高功率密度等特性。Marriam等[24]采用一种自下而上的方法来制造可拉伸聚苯乙烯-丁二烯-苯乙烯/层状石墨烯复合材料(SBS-G)纤维,进一步采用炭黑对纤维进行包覆处理,得到的柔性纤维展现出优异的电化学性能,在692 mW·cm-3的功率密度下,能量密度可达到6.6 mWh·cm-3。

2.2 二维电极材料的制备方法

对于二维电极材料,传统方法制备的电极材料功率密度和能量密度较低,针对这一问题,采用新型的溅射镀膜技术、喷墨印刷、丝网印刷等方式可以有效改善这一问题。

2.2.1 溅射镀膜技术

溅射镀膜技术是用离子轰击靶材表面,溅射产生的原子沉积在基体表面成膜称为溅射镀膜。它的优势在于可以很好地控制薄膜的厚度和质量,从而制备高精度的薄膜。韩国庆熙大学Kim团队[25]成功通过连续滚动溅射(RTR)和Cu靶材制备了氧化铟/铜/氧化铟多层电极。在室温真空环境下,在700 mm宽的PET基板上采用离子辐照处理黏附性后,通过RTR先后溅射氧化铟、铜、氧化铟三层,由于铜夹层的高应变破坏,RTR溅射的多层膜相比单个氧化铟膜更具柔性(见图3(a)~(c))。美国亚利桑那州立大学Alford团队[26]通过室温下将二氧化钛/银/二氧化钛的多层结构溅射沉积在柔性基板上,以开发无铟透明复合电极。尽管溅射镀膜可以获得纯度高、附着性好的薄膜,但是其设备复杂、装置昂贵、沉积速率较低。

图3 溅射镀膜技术[25](a)在PET衬底上沉积ITO/Cu/ITO多层膜的中试RTR溅射工艺原理图;(b)在涂覆顶层ITO层之前,在倒卷辊上轧制Cu/ITO/PET基板;(c)涂覆在PET基材上的透明弯曲ITO/Cu/ITO多层膜图片Fig.3 Sputtering coating technology[25](a)schematic of the pilot-scale RTR sputtering process to deposit an ITO/Cu/ITO multilayer on the PET substrate;(b)picture shows a Cu/ITO/PET substrate being rolled on the rewind roller before coating of the top ITO layer;(c)picture of a transparent curved ITO/Cu/ITO multilayer coated on the PET substrate

2.2.2 喷墨印刷

喷墨印刷是借助喷墨印刷机进行非接触式的按需打印的一项技术,它不受材料种类限制,可在木板、玻璃、聚合物等表面进行高精度印刷。例如,法国南特大学Delannoy团队[27]提出了用于低成本微型电池的离子凝胶,其溶胶前驱体可以进行喷墨印刷,为全固态微型设备提供类似液体的电解质性能。这种完全基于二氧化硅的离子凝胶封闭离子液体具有耐热性,可满足安全性和需要回流焊的技术的要求。高离子电导率以及多孔复合电极的相容性可实现良好的电化学循环性能,如具有LiFePO4和Li4Ti5O12多孔复合电极的锂离子全电池在100周次循环中显示出300 μAh·cm-2的比容量。与基于昂贵的物理气相沉积(PVD)工艺的微型器件相比,该方法具有很强的竞争力。然而喷墨印刷为了获得均匀的喷墨液滴并防止喷嘴堵塞,往往对油墨有较高的要求(低黏度、高表面张力和适应固定直径喷嘴的密度)。

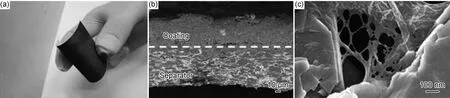

2.2.3 丝网印刷

喷墨印刷技术成本相对较高,采用丝网印刷可以在保持精度的情况下降低成本。该技术通过网印机,采用丝网、刮刀配合浆料烧结而成的厚膜形成导体电极的一项技术。其优势为灵活性好、制造成本低、工艺稳定性好。例如,法国格勒诺布尔大学Oussama团队[28]配制了柔性的锂离子电池电极材料的有机溶剂墨水。其中石墨为活性材料,羧甲基纤维素为分散剂,微纤化纤维素为黏合剂,通过压延工艺将可逆容量从93 mAh·g-1提高到315 mAh·g-1,并将孔隙率降低到34%的最佳值,从而提高了电极性能(图4)。丝网印刷技术在快速制备大面积薄膜方面具有巨大的优势,然而这种工艺通常针对平面进行印刷,同时难以精确控制电极质量。

图4 喷墨印刷电极[28](a)印刷电极的柔韧性展示图;(b)电极SEM横截面图;(c)FESEM图像Fig.4 Inkjet printing electrode[28](a)flexibility of a printed electrode;(b)cross section SEM image of the electrode;(c)FESEM image

2.3 三维(3D)电极设计与制备

高能量密度可以满足为电子设备供电的能量需求[29],但薄层电极仅提供有限的负载,限制了材料的能量存储能力。相对于低维结构,3D结构的电极引起了人们的极大兴趣。3D电极可以在有限的面积内提供较大的应用区域,形成多径通道,从而促进离子和电子转移。另外,3D电极又增加了一个维度的灵活性,为柔性电子的发展和可穿戴电子设备提供更大的变形空间,这大大提高了柔性电存储设备在设备组装水平上的可靠性,因此,三维电极设计与制备成为现今乃至未来重要的柔性电极发展方向。

2.3.1 3D打印

3D打印技术又被称为增材制造技术,作为一种先进的制造技术,以相对低的成本制造复杂的自由形状的几何图形,已经获得了大众的认可。与传统制造技术相比,3D打印引入了高度作为第三维,可以构建各种立体几何图形,同时3D打印可以扩展到几乎所有类型的材料,如金属、陶瓷、聚合物、复合材料和生物材料。为了提高电化学储能系统的能量密度、功率密度和力学性能,其已被开发成为重要的储能电子设备制造工艺。3D打印具有以下优势:通过3D打印可以实现储能设备的增强比容量/电容、能量密度、功率密度;改善力学性能,特别是高柔性;具有成本低、工艺快速简单、污染物排放率低等优点[30]。

在不同的3D打印和成型技术中,直接油墨印刷由于其成本低廉、操作快捷、材料多样性和相容性好而被广泛应用[31]。它的一个重要步骤是将电化学活性材料制备成具有高黏度和剪切稀释流变特性的可印刷油墨,然后将其从打印头挤压出来,沉积在基底上。Lewis研究团队[32]展示了一种LiFePO4/Li4Ti5O12(LFP-LTO)叉指式锂离子微电池,如图5所示。分别将正负电极材料溶于水、乙二醇(EG)和甘油溶液,羟乙基纤维素(HEC)和羟丙基纤维素(HPC)作为增黏剂,经过多次分散、离心、均化过程,制备了固体载荷不同的LTO和LFP油墨,发现固体载荷分别为57%和60%的油墨表现出所需的流变性能和印刷性能。3D微型电池表现出了比之前报道的传统锂电池更高的面能量密度和功率密度,在1.0~2.5 V之间循环,面能量密度和功率密度可达9.7 J·cm-2和2.7 mW·cm-2。

图5 叉指式锂离子微电池[32](a)LFP-LTO叉指式锂离子微电池的制备示意图;(b)LFP-LTO的SEM图;(c)封装后由LTO-LFP电极组成的3D微型电池的光学图像Fig.5 Cross-fingered lithium ion microbattery[32](a)schematic diagram of preparation of LFP-LTO cross-fingered lithium ion microbattery;(b)SEM image of LFO-LTO;(c)optical image of a 3D miniature battery composed of an LTO-LFP electrode after packaging

除了替代传统的薄膜电极生产工艺,3D打印也可以代替传统的浆液铸造工艺来制造电极。Maurel等[33]将石墨烯基聚乳酸丝(G/PLA)用于热熔堆积固化成型法(FDM)电极的制备。将厚度为250 μm的FDM打印的圆盘组装成纽扣电池,以研究打印电极的电化学性能。在经过6周次和140周次循环后,印刷电极获得了较高的可逆容量,在18.6 mA·g-1的电流密度下达到200 mAh·g-1,在37.3 mA·g-1下达到140 mAh·g-1。可以看出,用3D打印技术替代传统的电极制造工艺可以降低生产成本,并在一定程度上简化制造过程。这也表明了新颖的3D打印技术在更多应用中的巨大潜力。尽管如此,3D打印技术作为一种新兴技术仍处于早期研究阶段,需要在工艺技术和材料特性方面进行优化。

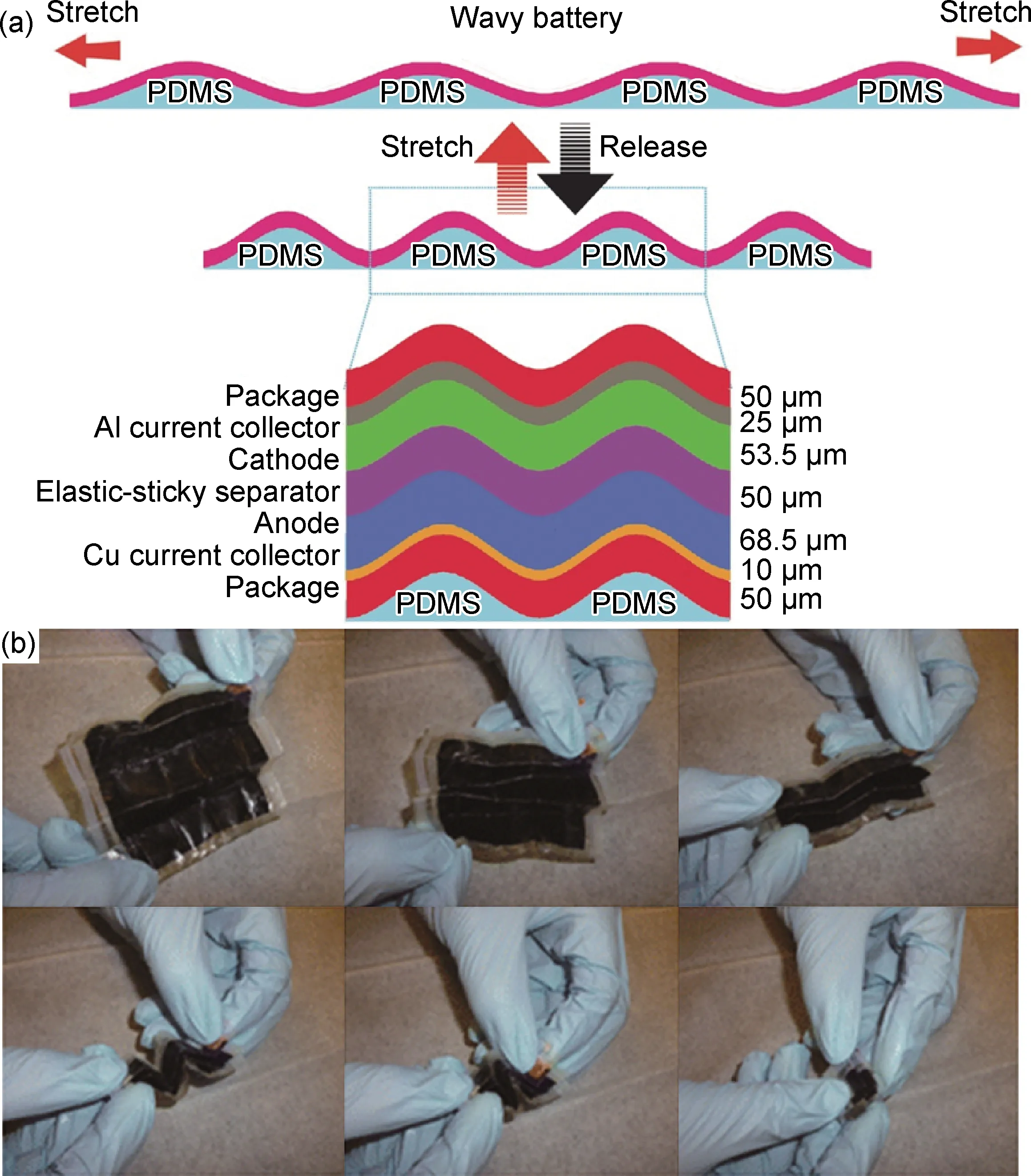

2.3.2 结构变形设计

为了满足普及型便携式电子设备的需求,伸缩型储能设备被广泛关注,例如最近开发的表皮电子设备。迄今为止,可伸缩储能设备一般是通过将电极活性材料沉积在预拉伸的弹性材料上来实现的,如聚合物基板形成波状结构。在一项研究中[34],选用具有高孔隙率、可拉伸和有黏性的静电纺丝聚氨酯/聚偏二氟乙烯(PU/PVDF)膜为隔膜,通过波浪结构的简单设计开发了一种可伸缩锂离子电池。这种波浪PU/PVDF膜的可拉伸性避免了电池各部分在反复释放/拉伸循环中的破裂和脱离(图6(a))。宏观波浪结构显示出高的电化学性能(3.6 mAh·cm-2的面积容量和高达172 Wh·L-1的能量密度)和在反复释放/拉伸循环中的耐久性。这种波浪形的电池隔膜概念可以为具有高拉伸性和电化学性能的新型储能装置的设计和集成提供灵感。

图6 可伸缩储能设备(a)基于设备尺度波状结构和弹性黏性隔板的可伸缩电池示意图[34];(b)折叠式锂电池的折叠示意图[35]Fig.6 Retractable energy storage equipment(a)schematic diagram of a retractable battery based on device scale wavy structure and elastic-viscous separator[34];(b)folding schematic diagram of a folding lithium battery[35]

然而,弹性基板给设备增加额外的质量和体积,对电化学存储能力没有贡献。此外,该方法只能有限适用于具有高柔韧性并可以很好地黏附到基材上的材料。现有的电子器件只允许一个方向上的曲率,设备的一致性通常通过覆盖手部背部、前额或手臂的小部分皮肤来体现。未来的研究将集中于发展具有三维结构的网格电子技术,使之能覆盖器官的整个区域,实现全方位的监测。中国古代的折纸和剪纸艺术给电极的3D架构设计带来了灵感,折纸结构是层层折叠,容易展开。Cheng等[35]已经使用折纸和剪纸相结合的概念制造了一种可拉伸的锂离子电池,并通过塑性轧制抑制由于切割和折叠引起的断裂(图6(b)),从而使电池具有出色的电化学和力学特性,实现出色的拉伸性能(超过150%)。与此同时,这种电池展示了集成能力和为智能手表供电的能力,它可能会通过提供额外的物理和功能设计空间实现可穿戴电子设备领域的革新。

3 柔性薄膜电极的应用

刚性薄膜在外力作用下易发生变形而失效,鉴于柔性薄膜的优越性能,也随着人们对可穿戴、可植入、可弯曲电子产品需求的日益增加,柔性薄膜在锂/钠离子电池、锂硫电池、锌空气电池方面都得到了广泛的应用。

3.1 锂/钠离子电池

锂离子电池(LIB)因其高能量密度、高安全性和长循环寿命而被广泛应用于便携式电子产品中。然而,传统的锂离子电池无法满足可穿戴电子产品对高灵活性需求。近年来,基于挤压的3D打印技术也受到广泛的研究[36-39],黏性油墨通过喷嘴被选择性挤压,以氧化石墨烯为活性材料的复合热敏性聚合物,具有高黏度和剪切稀释性能,在不同的基片上通过喷嘴3D打印出高导电性和柔性的电路,非常适合制作微型储能器件[40]。Praveen等[41]采用一种可扩展、低成本、高效率的3D打印技术来制作柔性锂离子电池(LIB)。以锂镍钴铝氧化物(NCA)作为正极活性材料,气相生长的碳纤维(VGCF)作为负极和导电剂,将印刷好的NCA和VGCF进行组装即可得到柔性锂离子全电池。电极具有良好的柔韧性,经过反复折叠、扭曲、缠绕,其结构未发生任何损坏。电化学性能测试显示在0.1 C下比容量可达到218 mAh·g-1,循环50周次后容量保持率能达到76.14%。将组装好的电池进行充电后可以点亮发光二极管,表明通过3D打印得到的电池具有一定的应用价值。

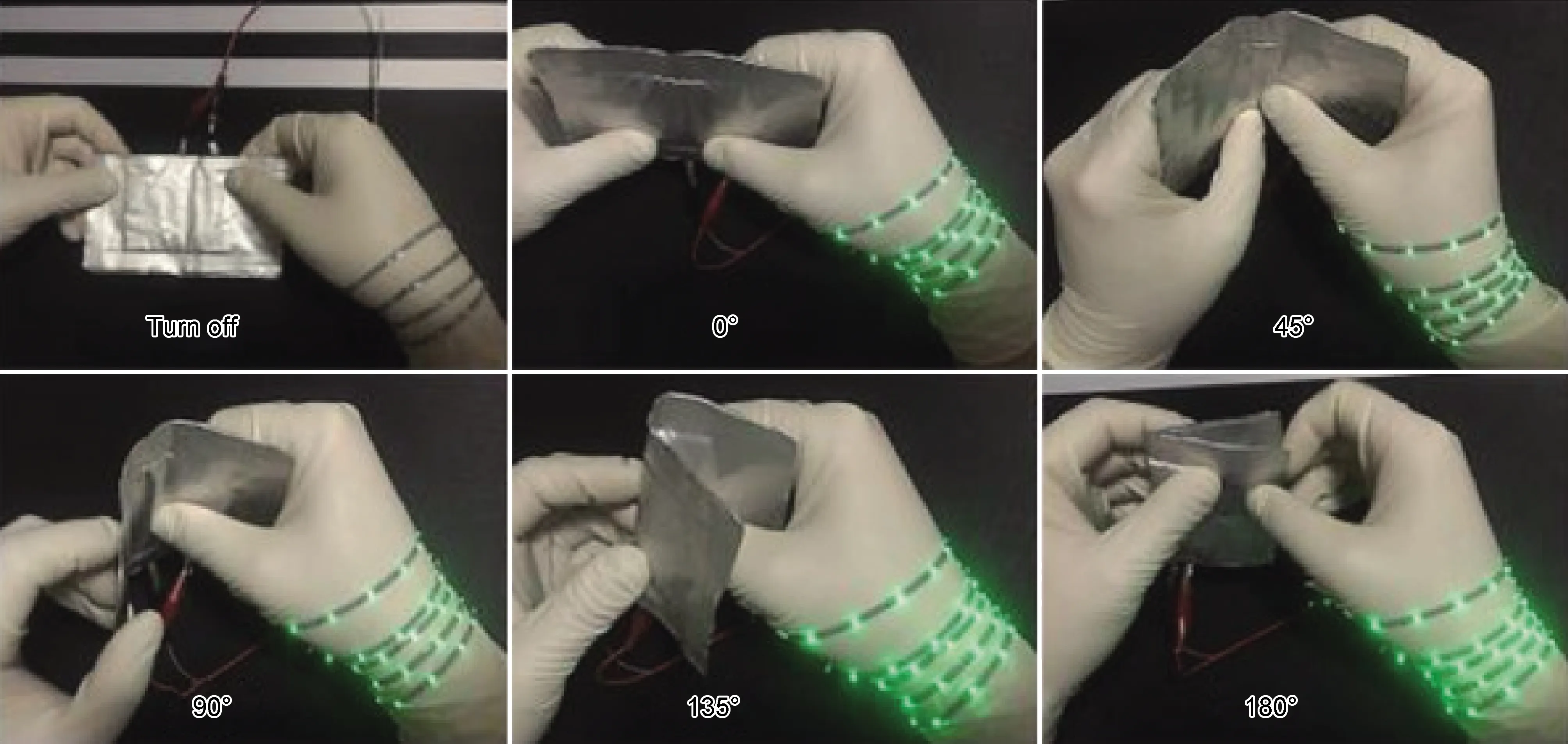

为拓展锂离子电池在柔性电子设备中的应用,研究者在考虑电极材料应具有灵活、可弯曲和折叠能力同时,在各种新型电极结构设计、新型纳米材料和集成电池系统开发方面也取得了优良成果。Shi等[42]通过静电纺丝法制备了FeP@氮、磷共掺杂薄膜(FeP@NPC),FeP纳米粒子包裹在三维互连的氮、磷共掺杂碳纤维中,用于高性能钠离子存储。独特的结构设计使FeP纳米颗粒的生长受到聚丙烯腈纳米纤维的限制,减轻了FeP的团聚,同时也抑制了金属颗粒的体积膨胀;三维连接的碳纤维网络作为电子/离子传输通道,加速反应动力学,同时限制FeP在钠化/脱钠过程中的体积膨胀,进而可以获得557 mAh·g-1的高可逆容量和优异的循环性能。为了验证柔性钠离子电池FeP@NPC薄膜电极的实际应用,组装了磷酸钒钠(NVP)∥FeP@NPC全电池,该电池可在不同弯曲角度下轻松点亮LED灯。这项研究为磷化物基高性能阳极材料在柔性储能装置中的应用提供了一种新的策略。

随着半导体工业的迅速发展,智能眼镜、手表等可穿戴设备越来越多地进入到人们的日常生活中。然而传统的锂离子电池(LIBs)仅限于特定的形状和尺寸,这限制了它们在某些可穿戴设备中的应用。Praveen等[43]提出一种高效的3D打印技术,研究了它们的流变特性,以及它们对基底材料的附着力。此外,还研究了这些电池的电化学性能和对电池变形的耐受性。所打印的电池可以直接与可穿戴设备的其他组件集成,从而以较小的尺寸和较轻的质量维持一个紧凑的、良好的嵌入式结构,在0.1 C下的比放电容量为184 mAh·g-1,并且在弯曲时具有一致的电化学性能。这些设备可打印成玻璃框架、耳机和腕带等形状。这种很有前途的技术可以用于制造和集成未来可穿戴设备的电池。

3.2 锂硫电池

锂硫电池作为一种高能存储系统,在可穿戴和便携式电子产品中具有广阔的应用前景。然而,严重的穿梭效应、低的硫导电率、特别是电极柔韧性差,限制了锂硫电池的应用。Wang等[44]利用静电纺丝技术,开发了一种用于锂硫电池的高通量柔性纤维膜。这种结构有助于消除负界面效应,并有效地促进多硫化物约束、电子转移和锂离子扩散。即使在高硫负荷下,这种复合膜仍具有较高的面积容量(11.4 mAh·cm-2)和优异的循环性能。在LED照明测试(图7)中,该电池能点亮30多个处于0°到180°折叠状态的LED阵列灯。更高的硫负荷、更轻的质量、更好的循环性能和优异的力学稳定性都显示了这种复合纤维膜在未来可穿戴电子产品中的巨大应用潜力。Chen等[45]设计了一种使用3D打印技术制备的可穿戴锂硫(Li-S)手环电池。由于导电3D骨架为电子和离子提供了相互穿透的传输路径和通道,Li-S电池在500周次循环后可提供505.4 mAh·g-1的比容量,活性材料负载高达10.2 mg·cm-2。将手环电池戴在手腕上可以点亮红色发光二极管,显示了其良好的实用性。目前,柔性锂硫电池电极主要采用碳纳米管、石墨烯、碳布、碳纸等碳基材料或高分子材料,在此基础上的改性材料也被广泛应用。如何在满足柔性要求的同时,进一步提高电池整体性能,仍有待进一步深入研究。

图7 使用集成的三合一纤维膜组装的Li-S袋电池在不同折叠状态下的LED照明测试[44]Fig.7 LED lighting test using an integrated three-in-one fiber membrane assembled Li-S bag battery in different folded states[44]

3.3 锌-空气电池

锌-空气电池(ZAB)被认为是解决目前因过度使用化石燃料而引起的能源和环境问题的最具吸引力的方法之一[46],锌-空气电池由于低成本、高安全、高效性和稳定性的特点,引起了国内外众多研究者对锌-空气电池柔性电极的制备技术的关注。

锌-空气电池的开发主要受限于以下两个方面:空气电极缓慢的反应动力学和高性能固态电解质的开发。失水、电解液炭化和碱性电解液对锌电极的负面影响(如腐蚀和枝晶生长),导致电池循环寿命和储存寿命有限。如何解决以上问题,开发具有保水性能、抗炭化性能和电化学性能稳定的新型锌电极电解质材料是目前很多研究者的主要工作[47]。Li等[48]报道了一种由聚乙烯醇(PVA)和氯化钠溶液组成的中性凝胶电解质,它具有良好的保水性和抗炭化性,锌电极具有一个高度稳定的环境。在碳布上原位生长Co3O4纳米片的纳米孔集成空气电极,在频繁使用或大变形条件下,具有优异的活性和高强度。基于中性凝胶电解质和纳米孔集成空气阴极的三明治结构的柔性锌空气电池循环寿命超过70 h。包装10天后组装的锌空气电池保持了70 h的高循环稳定性,表明其具有显著的贮存寿命。电解质作为柔性ZABs的“血液”,对其放电时间、循环性能和保质期等性能起着重要的决定作用。Li等[49]将一种基于季铵盐的新型聚合物电解质应用于柔性锌-空气电池中(图8(a))。以聚乙烯醇为聚合物电解质,氢氧化四乙铵(TEAOH)作为离子导体,使柔性锌-空气具有良好的工作寿命,所制备的聚合物电解质离子电导率在2周后也能保持在30 mS·cm-1。与常用KOH-PVA电解液相比,基于TEAOH-PVA电解液组装的锌空气电池表现出优异的放电性能和循环寿命,在2周后没有明显的降解。并且,柔性锌-空气电池成功应用在电子手表、手机和LED屏幕等方面(图8(b)~(d)),同时在不同弯折程度下(图8(e)),循环性能依然保持稳定,这表明高性能锌-空气电池具有巨大的应用潜力。

图8 锌-空气电池制备原理及性能测试[49](a)TEAOH-PVA电解质的合成及柔性ZAB的原理图;(b)~(d)柔性ZAB在LED屏幕、电子手表和手机上的应用;(e)柔性ZAB在不同弯折程度的循环性能测试Fig.8 Preparation principle and performance test of zinc-air battery[49](a)synthesis of TEOH-PVA electrolyte and schematic diagram of flexible ZAB;(b)-(d)flexible ZAB applications in LED screens,electronic watches and mobile phones;(e)cyclic performance test of flexible ZAB in different bending degrees

目前,为解决锌-空气电极中的氧还原反应和析氧反应动力学缓慢的问题,迫切需要开发高效廉价的非贵金属双功能催化剂。而静电纺丝法制备的一维纳米纤维具有高孔隙率和大比表面积等优点,可缩短离子扩散距离并提供了更多的反应活性位点,有效改善活性物质的嵌入/脱出反应动力学。Huang等[50]使用静电纺丝技术,通过四步法制备了具有CoSe2/Co异质结构的N掺杂碳纤维(CoSe2/Co@NCNF)。该材料具有丰富活性位点、分级孔隙率和出色电催化性能。与商业Pt/C和IrO2催化剂相比,该材料表现出优异的长期稳定性和抗甲醇能力。将CoSe2/Co@NCNF-3应用在锌空气电池中展现出优异的长期循环稳定性和高功率密度(79 mW·cm-2)。

4 结束语

本文论述了柔性电极材料如碳基材料、金属有机化合物及导电聚合物等的制备工艺及应用情况。柔性储能器件发展的主要障碍在于如何获得具有优异性能的柔性电极材料,虽然目前已经取得了一定的进展,但是对于柔性储能器件的研究仍然处于初级阶段,需要进一步研究的问题主要有:

(1)目前的电极材料仍然难以同时满足电化学储能器件要求的高能量、功率密度,优异的循环稳定性和良好的安全性等条件。因此寻找合适的具有良好的综合性能的柔性电极材料依然面临巨大挑战。

(2)电解质在柔性储能器件中具有重要作用。目前已经商品化的电池中多采用液态电解质,这存在着极大的安全隐患。同样,在柔性储能器件中,液态电解质在形变过程中可能会泄露引发安全问题。近年来,已经有很多学者对固态电解质进行了研究,但其普遍存在着循环性能较差、成本较高等问题。对于柔性储能器件来说,仍然需要进一步研发具有良好力学性能和优异电化学性能的固态电解质。

(3)开发轻薄、稳定、可变形的封装材料对于柔性储能器件可更好地抵抗外界环境影响,减少因为封装材料造成的能量功率密度损失是十分重要的。目前对于这部分的研究较少,需要进一步的研究。

(4)为了实现柔性储能器件在实际中的应用,需要开发简单、高效、成本较低的大规模制备工艺。

(5)目前,尚无成熟的技术对于电化学储能器件的柔韧性如拉伸、弯曲、安全等性能进行测试。

近年来的研究表明,柔性储能器件的研发与应用是目前时代发展的趋势。尽管仍然存在许多实际问题有待研发人员解决,但随着对柔性电极材料、固态电解质等核心元件的不断深入研究,生产工艺及封装技术不断优化,器件结构的合理设计,在不久的将来,柔性电子产业将迎来飞速发展。