焙烧钼精矿中MoO2含量对钼铁冶炼的影响

赵常泰,马力言,张 卓,贺 雯

(金堆城钼业股份有限公司钼炉料产品部,陕西 渭南 714101)

0 前 言

目前国内外钼铁冶炼生产,采用硅铝热还原法(即炉外法)熔炼钼铁,以硅铁、铝粒作为还原剂,硅、铝还原氧化钼反应进行得很彻底。钼铁冶炼用的原料有:氧化物——焙烧钼精矿及铁鳞、还原剂——硅铁和铝粉、熔剂——氧化钙、铁鳞,补热剂—硝石以及铁合金品位调节物——钢屑。用硅铁、铝粒等作为还原剂生产钼铁的方法,反应一经点燃开始就能自热进行到底,不需外界再供热和补加物料。所以,原料的的性质对钼铁冶炼的影响十分关键,当其他辅料没有变化时,焙烧钼精矿的性质就成为影响钼铁冶炼的关键因素。

焙烧钼精矿成分主要为MoO3和MoO2,同时,焙烧过程中会存在极少部分中间氧化物MonO3n-1(Mo9O26、Mo8O23、Mo4O11)及钼酸盐MeMoO4[1]。钼铁冶炼配方计算过程是以炉料总氧量计算总还原剂配比,因MoO3与MoO2中Mo元素结合氧量的差异较大,所以,炉外法冶炼钼铁时,焙烧钼精矿中MoO2含量对于钼铁冶炼物料平衡和热平衡计算,都是重要的影响因素。

1 问题的提出

目前国内钼铁冶炼所用焙烧钼精矿的MoO2含量一般在5%~20%之间。在配料计算过程中,铁鳞和硝酸钠单位用量较大,炉料总氧量富余较多,往往忽略MoO2含量波动对还原剂及热值的影响,从而导致炉况波动较大,氧化还原不充分(渣铁分离不明显)及反应时间过长等情况,造成一次出炉合格率低,回收率低。

本文探讨了炉外法冶炼钼铁时,因焙烧钼精矿中MoO2含量变化导致的物料及热值平衡计算问题。

2 研究原理

2.1 冶炼反应原理

硅铝热还原法熔炼钼铁是用铝粉及硅铁中的硅把焙烧钼精矿中的 MoO3、MoO2等氧化物还原成Mo等金属,还原过程中放出热量,利用这些热量来加热炉渣和金属,并使之分离,生产出钼铁。硅铝热法冶炼钼铁炉料主反应如下[2]:

MoO3+2Al=Mo+Al2O3

2MoO3+3Si=2Mo+3SiO2

MoO2+Si=Mo+SiO2

3MoO2+4Al=3Mo+2Al2O3

2.2 模型建立

为计算焙烧钼精矿中MoO2含量对炉料还原剂配比及单位热效应的影响,提出以下计算模型:

已知焙烧钼精矿重量为a1(g),焙烧钼精矿钼品位为a2(%),氨不溶钼含量为a3(%),铝粉用量为a4(g),铝含量为98%。设二氧化钼重量为b1(g),三氧化钼重量为b2(g),二氧化钼中含氧量为c1(g),三氧化钼中含氧量为c2(g),炉料总氧量为A(g),硅铁用量为d(g),硅含量为72%,铝粉与三氧化钼反应放热量为e1(kJ),硅铁与三氧化钼反应放热量为e2(kJ),硅铁与二氧化钼反应放热量为e3(kJ),炉料放热量为B(kJ),炉料单位热效应为C(kJ/kg)。以冶炼反应方程及各反应产物分子式,可得出以下计算模型:

A(g)=c1(g)+c2(g);

经简化,可得:

2.3 模型核算

2.3.1 炉料总氧量计算

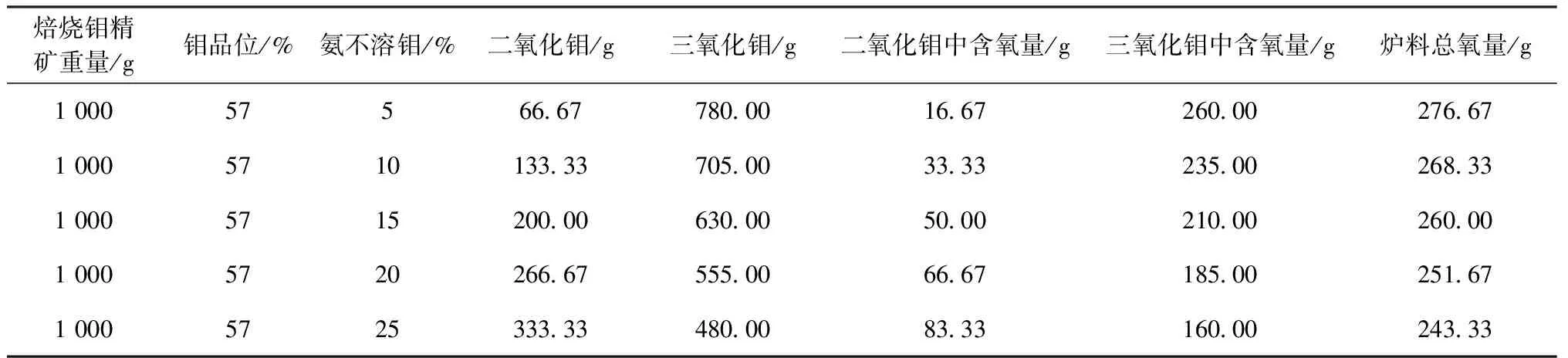

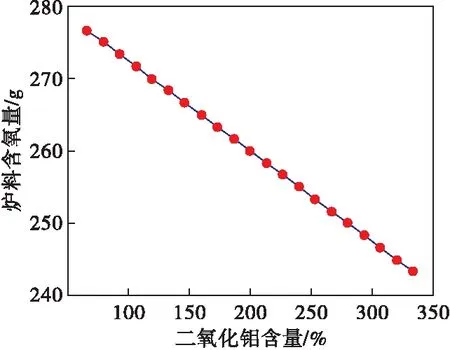

以钼品位57%1 000 g焙烧钼精矿为例,氨不溶钼含量在5%~25%之间时,改变焙烧钼精矿中MoO2含量,进行炉料总氧量计算(见表1),并将其对应关系进行拟合(见图1)。

表1 二氧化钼含量及炉料总氧量

图1 炉料含氧量与MoO2含量关系拟合线图

由表1、图1可得出:

1 000 g焙烧钼精矿(品位57%)冶炼钼铁,氨不溶钼含量在5%~25%之间时,MoO2含量每升高1%,炉料总氧量降低1.25%,此规律呈线性(见图1)。

2.3.2 炉料还原剂及单位热效应计算

由于炉料总氧量变化,配料计算过程中,还原剂总量及单位热效应随之发生变化。继续以57%品位1 000 g焙烧钼精矿为例,固定采用Si品位72%硅铁,38.6 g铝粉(Ai品位98%),改变焙烧钼精矿中MoO2含量,进行炉料还原剂配比及单位热效应计算(见表2),并将其对应关系进行拟合(见图2、图3)。

表2 MoO2含量与单位热效应

图2 还原剂配比与二氧化钼含量关系拟合线图

图3 单位热效应与二氧化钼含量关系拟合线图

由表2、图2、图3可得出:

1 000 g焙烧钼精矿(Mo品位57%)冶炼钼铁时,固定采用72%品位硅铁,38.6g铝粉(98%品位),氨不溶钼含量在5%~25%之间时,MoO2含量每升高1%,还原剂配比降低1.25%,此规律呈线性(见图2);炉料单位热效应约下降14.53 kJ/kg左右,此规律基本呈线性。

3 工业应用试验

为验证上述计算模型的准确性及可操作性,开展了工业应用试验,试验以上述理论计算为依据,在焙烧钼精矿中的二氧化钼含量变化时,减少还原剂总用量的同时,以硝酸钠、铁鳞等氧化物配加适量铝粉、硅铁进行补热的副反应[2]:

Fe3O4+2Si=3Fe+2SiO2

2Fe3O4+Si=6FeO+SiO2

6NaNO3+10Al=5Al2O3+3Na2O+3N2

4NaNO3+4Si=2Na2SiO3+2NO+N2+2SiO2

3.1 试验准备

试验用原辅料标准见表3。

表3 钼铁冶炼原辅料标准(金堆城)

3.2 试验过程[3]

本次试验分为8组,采用多膛炉焙烧钼精矿及回转窑焙烧钼精矿两种8批进行试验,4 500 kg/炉焙烧钼精矿,采用DCS(分散控制系统)配料。配料在原配料单基础上,对应不同MoO2含量,减少了还原剂用量,同时增加铁鳞及硝酸钠用量以补充热值。焙烧钼精矿化验结果见表4,试验配料单见表5。

表4 试验原料化验结果 %

表5 试验配料单

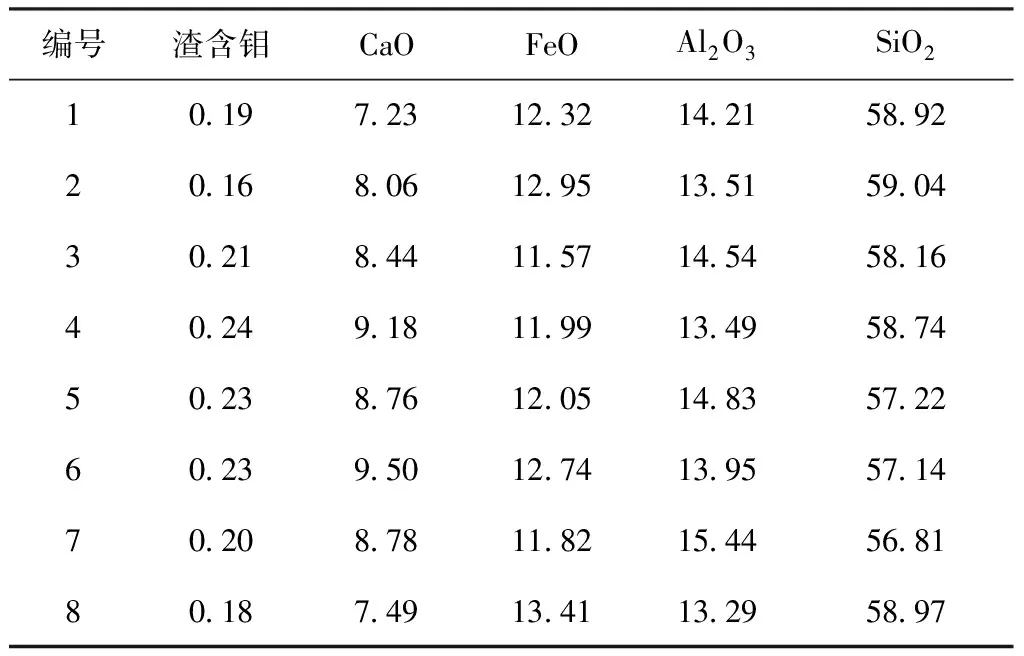

3.3 试验结果及讨论

工业试验共生产合格钼铁产品8批,其中FeMo60 4批,FeMo55 4批,产品分析检测结果见表6。产品含杂均值如下:Cu 0.225%,P 0.03%,Sn<0.03%,Sb<0.03%,Si 0.64%,C 0.035%,S 0.085%,As<0.05%,所有产品均合格,满足钼铁质量企业标准。冶炼渣化验结果见表7。

表6 试验产品分析检测

表7 钼铁冶炼渣化验结果 %

由表6和表7可以得出:新配方渣含钼相对比较稳定,渣含钼均值在0.21%左右,试验使用焙烧钼精矿品位均值为57%,渣铁比为0.82,吨钼铁随渣损失金属量约为1.6 kg。

依据该计算模型所得数据在钼铁冶炼试验过程中,各炉反应均比较平稳,反应时间均能控制在5~10 min,烟气明亮,收尾迅速,放渣时间约30 min,渣的流动性较好,渣冷却后成墨绿色。由此可见该计算模型可实际应用于生产实际中。

4 结 论

(1)焙烧钼精矿中MoO2含量对钼铁冶炼过程影响较大。随着MoO2含量的升高,炉料总氧量降低、热值降低,需降低还原剂配比的同时,提高炉料热值配比。

(2)本文所建总氧量、还原剂配比及单位炉料热效应模型对钼铁冶炼智能化配料及钼铁冶炼计算模型有积极作用。

(3)本文所述的调整对策对多膛炉、回转窑等不同炉型的焙烧钼精矿冶炼钼铁有积极的示范作用。