630 ℃锅炉高温过热器/高温再热器系统材料选择及其抗氧化措施

赖仙红, 杨华春, 敬仕煜, 杨小川

(1. 东方电气集团东方锅炉股份有限公司,四川自贡 643001;2. 机械工业高温高压材料与焊接工程实验室,四川自贡 643001)

在我国能源工业中,火力发电具有重要的基础地位。提高机组蒸汽参数是降低煤耗的主要途径[1]。为节约煤炭资源,提高机组经济性和环保性,国内正积极推进筹建630 ℃锅炉[2]。

与常规600 ℃/600 ℃锅炉相比,620 ℃/630 ℃超超临界锅炉的过热蒸汽和再热蒸汽温度分别提高了20 K、30 K,导致高温过热器(简称高过)/高温再热器(简称高再)系统的受热面、出口集箱、出口集箱管座的壁温也相应提高。高再出口集箱筒体壁温最高可达到640 ℃左右,管座壁温可能达到650 ℃左右,而受热面高温段壁温可能接近700 ℃,高温用材的强度和高温抗蒸汽氧化性能都面临重大考验。

笔者对630 ℃锅炉高过/高再系统候选材料的许用温度、许用应力、高温抗蒸汽氧化性能等进行对比分析,同时对高温抗蒸汽氧化措施进行介绍,以为锅炉用材的选择提供技术参考,确保锅炉安全可靠运行。

1 候选材料对比分析

1.1 受热面选材

高过/高再系统受热面管选材候选材料有S30432(SUPER 304H)、TP310HCbN(HR3C)、S31035(Sanicro 25)和SP2215等,均为奥氏体耐热钢。

1.1.1 材料许用温度

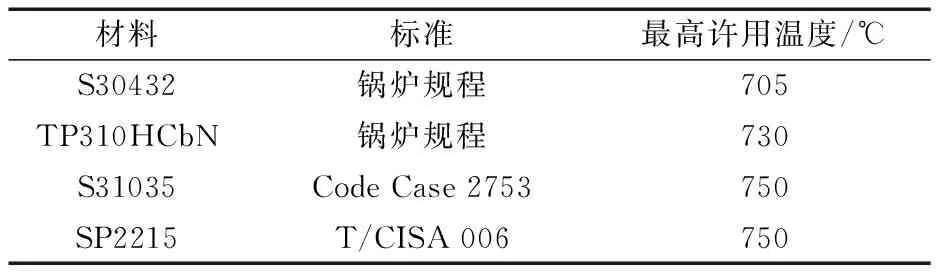

S31035和SP2215属于新钢种,我国TSG 11—2020 《锅炉安全技术监察规程》(简称锅炉规程)还未列出其最高许用温度,其最高许用温度参考相应的材料标准执行。受热面候选材料的最高许用温度见表1。S30432、TP310HCbN、S31035和SP2215的最高许用温度均能满足高过/高再系统受热面的使用需求。

表1 受热面候选材料的最高许用温度

1.1.2 材料许用应力

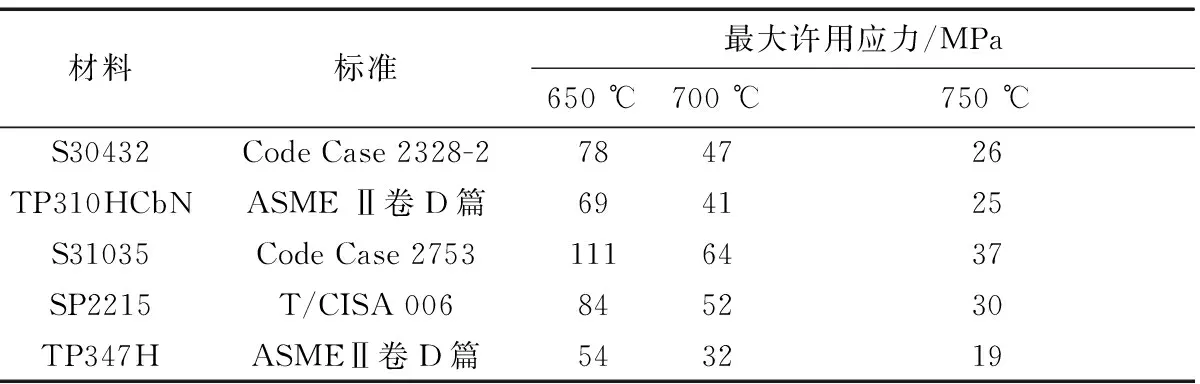

受热面管候选材料的最大许用应力见表2。S31035、SP2215、S30432、TP310HCbN的最大许用应力均比TP347H等常规18-8奥氏体耐热钢高出不少。

表2 受热面候选材料的最大许用应力

1.1.3 高温抗蒸汽氧化性能

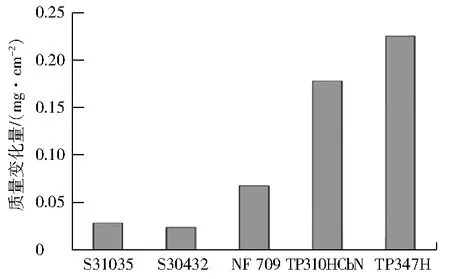

图1[3]为蒸汽参数为700 ℃、10 mm/s时,1 000 h奥氏体耐热钢的高温抗蒸汽氧化性能对比。

图1 700 ℃、10 mm/s下1 000 h后奥氏体耐热钢的对比

图2为蒸汽参数为650 ℃、27 MPa时,奥氏体耐热钢的高温抗蒸汽氧化性能对比。

图2 650 ℃、27 MPa时奥氏体耐热钢的对比

目前,暂无TP310HCbN和SP2215高温抗蒸汽氧化性能直接试验数据的对比,但考虑到TP310HCbN和SP2215都属于粗晶类钢,其高温抗蒸汽氧化性能主要取决于Cr含量,提高Cr含量可以提高其高温抗蒸汽氧化性能[4]。TP310HCbN的Cr质量分数为24.0%~26.0%,而SP2215中Cr质量分数为22.0%~24.0%,故TP310HCbN的高温抗蒸汽氧化性能应优于SP2215。因此,结合图1、图2的结果,几种材料的高温抗蒸汽氧化性能从优到劣依次为S31035、TP310HCbN、SP2215、S30432。

综上所述,从材料的最大许用应力看,S31035最高,SP2215其次,S30432再次,TP310HCbN相对最低;从高温抗蒸汽氧化性能看,S31035最好,TP310HCbN其次,SP2215再次,S30432相对最差。但无论如何,以上材料的高温抗蒸汽氧化性能和最大许用应力均远远优于TP347H等常规18-8奥氏体耐热钢。

与S30432和TP310HCbN相比,S31035和SP2215均具有较高的强度和较好的高温抗蒸汽氧化性能,可将其用于高过/高再系统受热面的高温段,高过/高再系统受热面温度稍低段仍可使用S30432和TP310HCbN。

1.2 出口集箱及管座选材

对于集箱等厚壁部件,应尽可能选择较高热导率和较低热膨胀系数的铁素体耐热钢,以避免严重的热疲劳损坏[5],候选材料有T/P92、G115、SAVE12AD和SUPER VM12。

1.2.1 材料许用温度

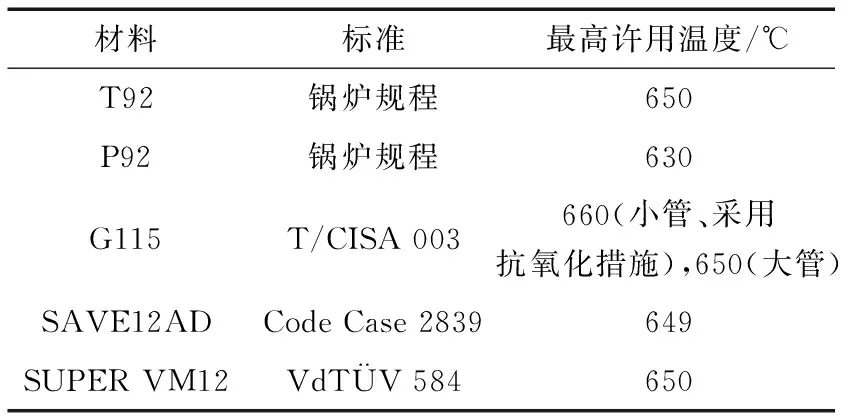

G115、SAVE12AD和SUPER VM12属于新钢种,锅炉规程中还未列出其最高许用温度,其最高许用温度参考相应材料标准执行。出口集箱及管座候选材料的最高许用温度见表3。

表3 出口集箱及管座候选材料的最高许用温度

由表3可得:对于高过/高再出口集箱筒体,G115、SAVE12AD和SUPER VM12的最高许用温度均能满足使用要求,而P92的最高许用温度已无法满足要求;对于集箱管座,G115可以满足使用需求,但是SAVE12AD、SUPER VM12和T92受规范中对最高许用温度的限制,无法满足使用要求。

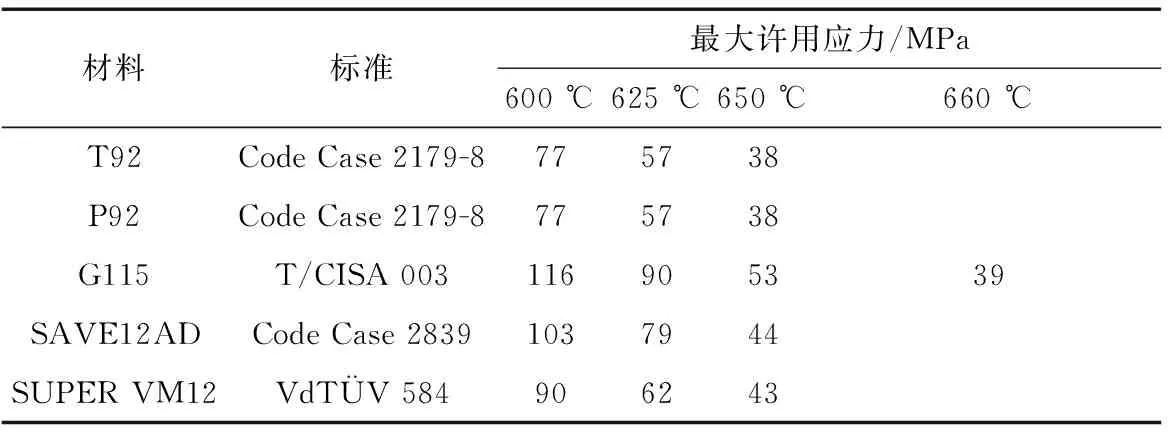

1.2.2 材料许用应力

出口集箱及管座候选材料的最大许用应力见表4。G115的最大许用应力最高,SAVE12AD其次,SUPER VM12再次,但是以上3种材料的最大许用应力均比T/P92高。当SAVE12AD、SUPER VM12和T/P92的使用温度超过650 ℃时,标准中无法查到相关许用应力数据。

表4 出口集箱及管座候选材料的最大许用应力

1.2.3 高温抗蒸汽氧化性能

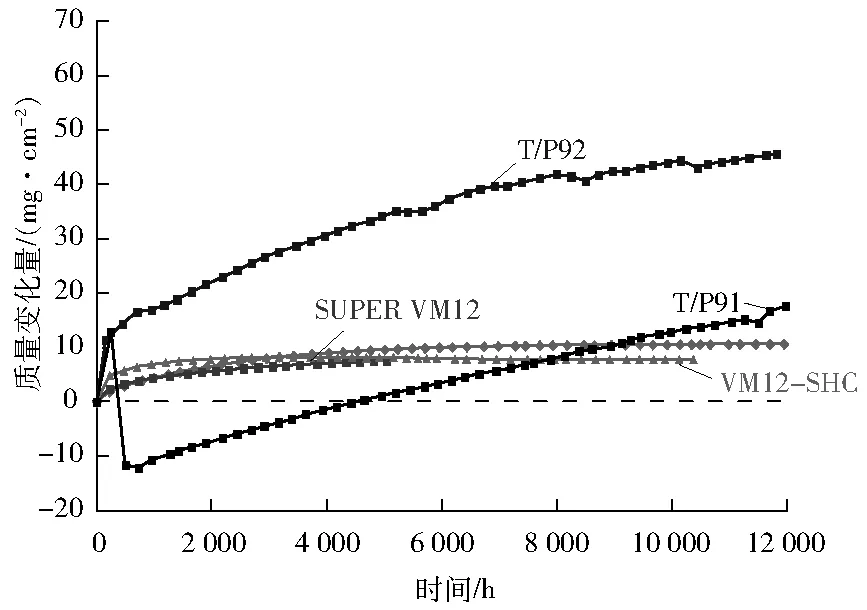

G115和SAVE12AD的高温抗蒸汽氧化性能与T/P92会有差别,但是从成分来看,应无明显差异。图3[6]为650 ℃下,SUPER VM12与T/P92的高温抗蒸汽氧化性能的对比。SUPER VM12的高温抗蒸汽氧化性能则明显更优,这是因为马氏体耐热钢的高温抗蒸汽氧化性能主要取决于Cr含量,T/P92、G115和SAVE12AD的Cr质量分数均为8.5%~9.5%,而SUPER VM12的Cr质量分数则高达10.5%~12.0%。

图3 650 ℃下SUPER VM12与T/P92的高温抗蒸汽氧化性的对比

从材料的最大许用应力看,G115最高,SAVE12AD其次,SUPER VM12再次,T/P92相对最低;而从高温抗蒸汽氧化性能看,SUPER VM12最好,G115、SAVE12AD和T/P92应无明显差异。

G115和SAVE12AD具有强度方面的优势,而SUPER VM12同时具有强度和高温抗蒸汽氧化性能的优势,3种材料均可用于高过/高再出口集箱。但是,SAVE12AD和SUPER VM12受最高许用温度和最大许用应力的限制,不能将其用于相应管座,可选用G115。

2 高温抗蒸汽氧化的补充措施

管子内壁高温蒸汽氧化可能使锅炉运行出现各种问题。例如,钢管内壁和蒸汽间形成隔热的氧化层导致金属壁温升高,并且影响换热效果;氧化层的形成导致钢管壁厚减薄;氧化层的剥落导致氧化皮在弯曲部位处堆积,造成堵管进而导致超温爆管,并且会给汽轮机带来冲蚀等。

因此,在更高温度下运行时,降低氧化皮的生成速率,是630 ℃锅炉优良性能的保证。同时,对于使用温度超过650 ℃的马氏体耐热钢,有些材料(如G115)已明确需要采取高温抗蒸汽氧化措施。

2.1 奥氏体耐热钢

对于S30432、S31035和SP2215等奥氏体耐热钢,业内普遍采用内壁喷丸来增强其高温抗蒸汽氧化性能。

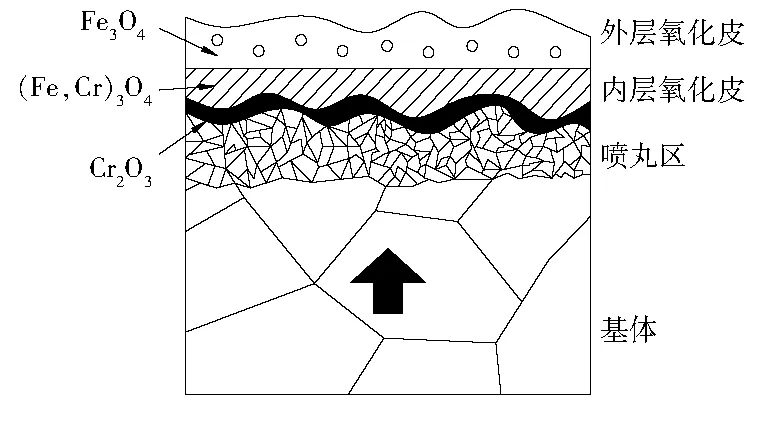

2.1.1 喷丸提高高温抗蒸汽氧化性能的原理

奥氏体耐热钢管内表面经喷丸后,在管子内表面形成一定深度的、具有大量位错和孪晶等晶体缺陷的形变层,为高温下工作的奥氏体耐热钢管中的Cr提供了快捷扩散途径[7-10],具体见图4。在高温、高压蒸汽条件下工作的钢管,由于Cr的快速扩散,早期就可在内壁次表面形成富Cr的、致密的Cr2O3氧化膜,其作为保护膜防止或延缓了氧化,从而提高了钢管的高温抗蒸汽氧化性能。

图4 喷丸钢管高温抗蒸汽氧化行为的示意图

2.1.2 喷丸对高温抗蒸汽氧化性能的改善

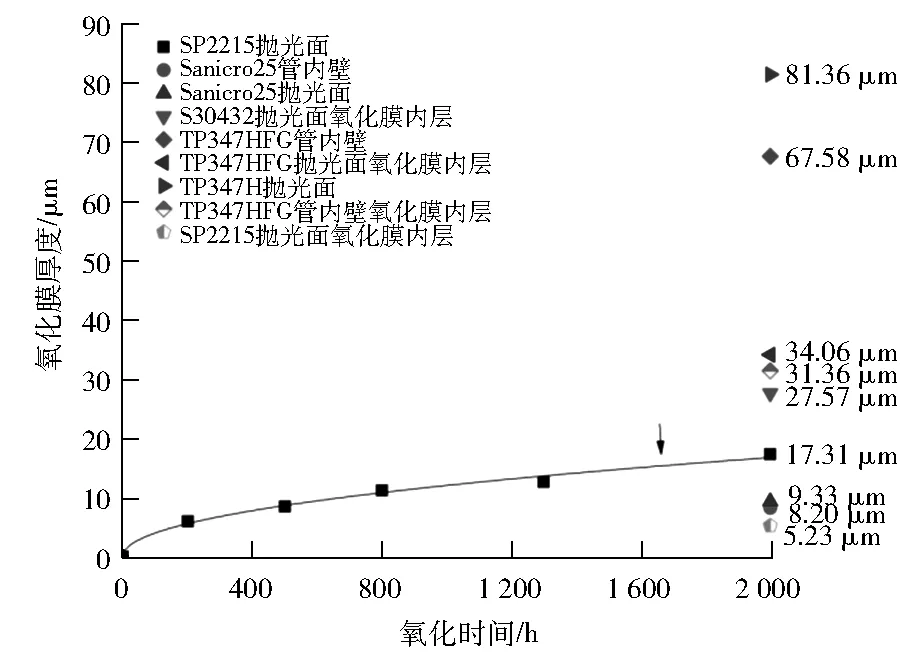

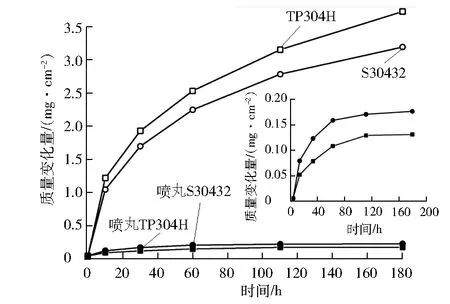

TP304H、S30432、喷丸TP304H和喷丸S30432在650 ℃蒸汽下的氧化动力学曲线见图5[11]。喷丸TP304H和喷丸S30432的抗蒸汽氧化性能得到大幅度提升,远好于未喷丸管。

图5 650 ℃蒸汽下的氧化动力学曲线

将TP304H和喷丸TP304H钢管同时安装于锅炉受热面高温段,在实际工况下服役7 474 h后,喷丸TP304H钢管内壁氧化膜厚度仅为未喷丸钢管的3%[11],说明内壁喷丸钢管在长期服役中高温抗蒸汽氧化性能的优势明显。

S30432、S31035和SP2215等奥氏体耐热钢本身具有较好的高温抗蒸汽氧化性能,外加内壁喷丸处理后,其高温抗蒸汽氧化性能将进一步提高,氧化现象能得到有效控制。

2.2 马氏体耐热钢

对于马氏体耐热钢,主要考虑采用内壁激光熔覆耐蚀合金、内壁渗铝等方式来改善其高温抗蒸汽氧化性能,以上处理方式尽管在锅炉行业还未得到实际应用,但在其他相关行业已发展较成熟并且得到了大量的应用。

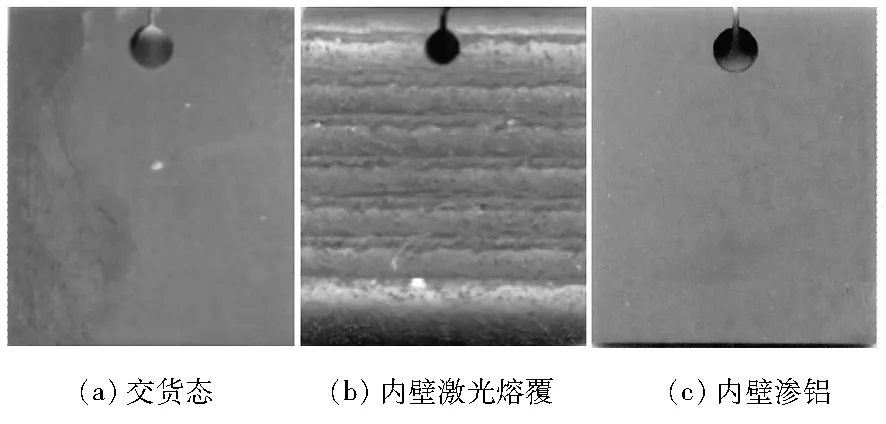

针对G115的交货态、内壁激光熔覆(熔覆层为310S)和内壁渗铝后的3种钢管,切取试样在660 ℃蒸汽下试验750 h后进行对比,试验后3种钢管的表面形貌见图6。钢管内壁经激光熔覆耐蚀合金和渗铝处理后,其内壁高温抗蒸汽氧化性能明显提高,氧化现象得到控制。

图6 3种钢管在660 ℃蒸汽下试验750 h后的表面形貌

3 结语

(1) 对于630 ℃锅炉的高过/高再系统用材,受热面高温段可选用S31035和SP2215,出口集箱可选用G115、SAVE12AD和SUPER VM12,出口集箱管座可选用G115。

(2) 针对应用于受热面的奥氏体耐热钢,可采用喷丸处理提高其高温抗蒸汽氧化性能;针对应用于出口集箱尤其是出口集箱管座的马氏体耐热钢,可考虑采用激光熔覆耐蚀合金、渗铝等补充措施对钢管内壁进行处理。