自排风式转杯纺纱通道内部气流场数值模拟

摘要:为深入研究自排风式转杯气流纺纱机理,借助流体动力学技术对其纺纱通道流场进行数值模拟。通过ICEM CFD和FLUENT仿真平台,构建基于RNG kε湍流方程的单相稳态流场物理模型。压力速度耦合模拟结果表明:由输纤管道入口至出口方向,静压逐段减小、动压逐段增大,且气流流速呈递增式分布,出口处最大动压约6953 Pa、最大气流速度约99.23 m/s;在来流交汇区域,存在梯度明显的局部压力场,最大湍流速度约93 m/s;气流在凝聚槽附近具有较大轴向和切向速度,有利于纤维束的滑移和凝聚;排气孔内部气流流速稳定,最大排气速度约33~41 m/s;输纤管道气流补给对于纺纱通道流场形成起主导作用,由引纱管补给的少量气流主要用于平衡腔内负压,有助于探究自排风式转杯的输纤成纱工艺和气流场特性。

关键词:转杯;数值模拟;纺纱通道;压力场;速度场;FLUENT仿真

中图分类号:TS104.7;TH113文献标志码:A文章编号:1009265X(2022)03010809

Numerical simulation of airflow field in spinning channel

on automatic airexhauster rotor

QIU Haifei

Abstract: To conduct an indept study on the spinning mechanism of selfexhaust rotor spinner, numerical simulation of the flow field of its spinning channel was performed using fluid dynamics technology. A physical model of the singlephase steadystate flow field was constructed based on RNG kε turbulence equation using ICEM CFD and FLUENTsoftware. The pressurevelocity coupling simulation results show that, from inlet to outlet of fiber feeding pipeline, the static pressure decreases gradually, while the dynamic pressure increases and the flow velocity in the pipeline is increasingly distributed. The maximum dynamic pressure of 6953 Pa and air velocity of 99.23 m/s at the outlet respectively. Besides, there exists a local pressure field with obvious gradient in the converging area of incoming flow, and the the maximum turbulent velocity at the area is about 93 m/s. The airflow exhibits a relatively large axial velocity and tangential velocity near the condensation tank, which is conducive to slip and condensation of the fiber bundle. The air flow velocity in the exhaust hole is stable, the maximum exhaust velocity of about 33~41 m/s. The airflow supply from the fiber pipeline plays a predominant role in the formation of flow field inside the spinning channel, and a small amount of airflow supplied by the fiber feeding pipeline is mainly used to balance negative pressure in the rotor, which can help explore the fiber feeding and yarn forming process of the self airexhaust rotor, as well as the airflow field characteristics.

Key words: rotor; numerical simulation; spinning channel; pressure field; velocity field; FLUENT simulation

轉杯纺是一种具有高速高效特性的新型气流纺纱技术[1]。根据纺织国家标准FZ/T 93053—2010《转杯纺纱机 转杯》,可将转杯分为两种形式,即抽气式转杯和自排风式转杯。其中,自排风式转杯动力消耗少、设备成本低,主要适用于纺制非棉(如毛、麻等)及其混纺产品。生产实践表明,当自排风式转杯以数万转每分钟(50000~70000 r/min)超高转速运转时,纺纱通道内部压力场、速度场分布状态会对纤维的输送、凝聚、加捻成纱等产生重要影响。

在转杯纺纱工艺及其气流场数值模拟方面,现有科学研究和技术探索以抽气式转杯为主,如:刘超等[2]构建了抽气式转杯纺纱通道三维气流场,并通过数值模拟对U型凝聚槽和V型凝聚槽的流场特性进行了分析比较;张奇等[3]通过二维流场数值模拟,分析了抽气式转杯内部气流流动特征,验证了纤维在纺纱通道内部的运动趋势;武传宇等[4]以RFRS10型纺纱机为依据,构建了抽气式转杯纺纱通道三维流场模型,并研究了滑移面角度对气流场的影响。相比之下,鲜有见到针对自排风式转杯气流场模拟研究的相关文献。本文通过综合运用气流纺纱工艺原理、流体动力学理论、三维特征建模及现代CFD技术等,实现了自排风式转杯纺纱通道气流场构建和数值模拟,对于该型转杯气流纺纱机理研究具有重要参考价值和现实意义。

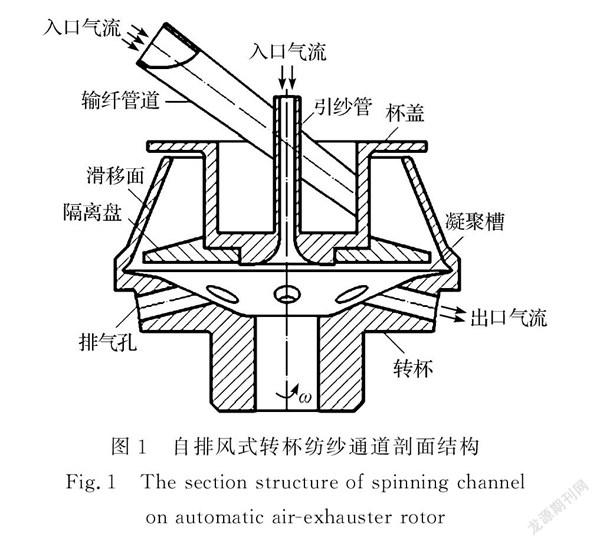

1负压的形成

不同于抽气式转杯依靠外置风机形成负压,自排风式转杯在底侧部设有8个等距通孔,如图1所示,其纺纱通道结构主要由输纤管道、转杯、引纱管、杯盖、隔离盘等构成。在输纤成纱过程中,转杯通过高速回转产生持续离心力,杯内气流在离心力作用下从排气孔排出,从而使纺纱通道内域产生真空度形成负压[5]。与此同时,外部气流在负压吸力作用下从输纤管道和引纱管补进转杯内腔,并将纤维流和种子纱吸入转杯进行纺纱作业。

2纺纱通道流域模型

2.1几何建模与网格划分

以某型自排风式转杯为参考,对其纺纱通道进行功能划分和结构分析,在SolidWorks平台上建立基于几何特征的三维CAD模型。转杯滑移面角度为22°,输纤管道倾角为35°,凝聚槽类型为V型,杯底侧部8个排气孔沿圆周方向均布。通过数据接口程序将三维几何模型导入ICEM CFD进行编辑、修正和拓扑重构。为便于纺纱通道内流域壁面构建和网格划分,对几何模型结构进行简化处理,忽略隔离盘及局部细小特征影响。

考虑到纺纱通道结构复杂、气流多变,采用拓扑更为灵活的非结构性四面体混合网格(Tetra/Mied)对其进行结构离散,构建如图2所示流体计算域网格模型。为保证数值模拟精度和结果可靠性,根据纺纱通道内部功能分区和气流场状态,分别对转杯、输纤管道、杯盖、引纱管、进出口面及流体域的网格大小进行独立控制,并在凝聚槽、气流进出口面等关键流域细化局部网格。在整个纺纱通道流域内,ICEM CFD网格划分共产生3418481个单元和588732个节点。

2.2邊界条件设置

根据自排风式转杯纺纱工艺要求,在FLUENT环境下定义纺纱通道流场边界条件。设定重力加速度(-9.8 m/s2)沿转杯中心轴线向下,纺纱车间操作环境定义为一个标准大气压(101325 Pa)。将转杯、排气孔与气流接触区设定为旋转壁面,并定义相

对转速为65000 r/min,旋转方向沿转杯中心轴线向上;将输纤管道内壁面、引纱管内壁面以及杯盖内壁面设定为无滑移静止壁面;为方便CFDPost后处理,在引纱管气流出口和输纤管道气流出口处分别设定过渡面(interior),由此将纺纱通道内流域划分为3部分,即输纤管道流域、引纱管流域和转杯内腔流域。

为保证纺纱通道内部气流平衡,须使输纤管道气流速度大于分梳辊表面纤维输送速度。将输纤管道气流入口定义为质量流量进口(massflowinlet),当分梳辊转速为9000 r/min时,在其表面产生输送纤维的气流速度为1800 m/min[6],因此设定输纤管道入口气流速度为2600 m/min,即v=46.67 m/s。输纤管道入口截面面积s≈29.625 mm2,大气密度ρ=1.205 kg/m3,则单位时间内进入输纤管道的气流质量m=ρsv=0.00167 kg/s。将引纱管气流入口设定为压力入口(pressureinlet),定义相对压力为0 Pa。

由自排风式转杯负压形成机理可知,外部气流从输纤管道和引纱管补入转杯内腔,然后在离心力作用下通过底部8个小孔排出。由于排气孔流域的气流速度和压力分布尚不清楚,所以将排气孔出口边界类型设定为outflow。

3流场残差曲线

在超高速回转状态下,负压驱动会使纺纱通道内部产生马赫数Ma>0.3的湍流场[7],所以选用FLUENT环境下的RNG kε湍流方程构建纺纱通道单相稳态流场物理模型。相对于标准kε湍流模型,RNG kε模型考虑了流场的湍流旋涡和低雷诺流动黏性,具有更高的模拟精度和可信度[8]。

通过Hybrid方法初始化纺纱通道流场及其边界,并在输纤管道、引纱管和排气孔处设置质量流量监测区域。采用SIMPLE算法、标准壁面函数和二阶迎风格式进行压力速度耦合求解[9],得到如图3所示纺纱通道流场数值模拟残差收敛曲线。分析图3(a)可知,连续性残差(continuity)曲线在将近30步迭代计算后迅速下降且变化平稳,说明纺纱通道进出口气流流动满足连续性方程(质量守恒方程)。

由图3(b)所示质量流量差(mass flow rate)变化曲线可知,在迭代计算初期曲线振荡明显,说明纺纱通道进出口气流质量变化剧烈、稳定性较差,但随着迭代步数增加,进出流场的气流质量逐渐趋于稳定,即质量流量差曲线最终收敛于一条直线。通过Report/Flux计算得到纺纱通道进出口质量流量差Δm=0.00094 g/s,由FLUENT质量流量差收敛准则可知,当Δm<0.5%时迭代计算结果收敛[10]。由此可见,数值模拟结果能够很好的满足收敛性要求。

4数值模拟结果及分析

4.1流场压力状态

4.1.1轴向压力场

轴向压力分布会对纤维的输送与滑移产生重要影响。在输纤管道垂直截面上,管道内部静压梯度十分明显,如图4(a)所示,静压压力值从入口至出口逐段减小;总体来看,转杯内腔静压大部分介于-638~198 Pa之间,但在靠近输纤管道气流出口处存在部分负值静压区(-1474~-3147 Pa),说明转杯内腔大部分流域压力低于标准大气压,有利于外部气流顺利进入纺纱通道。与静压不同,腔内动压从输纤管道入口向出口逐渐增大,如图4(b)所示,尤其在靠近气流出口处存在明显高压区,最大压力值约6953 Pa,相比之下,其它流域动压较小且分布平稳(<695 Pa)。由此可见,纺纱通道内流场存在明显动压压力差,可为纤维输送和气流进补提供有效动力。

由于输纤管道出口来流处压力梯度变化较大,使得引纱管垂直截面上的压力场分布也受到一定影响,如图5所示,在靠近输纤管道气流出口一侧,静压和动压状态相对于其它流域存在明显突变,最大静压出现在凝聚槽边缘区域(约2397 Pa),有利于纤维束快速进入凝聚槽;动压变化约在642~3851 Pa之间,可见这一流域动压梯度变化较大,由此产生的局部压力差对于引纱管气流补入具有积极作用。

4.1.2径向压力场

纤维流进入转杯内腔后,将在气流压力和离心力共同作用下沿滑移面进入凝聚槽[11]。由图6所示压力场分布可知,从转杯中心至凝聚槽边缘,静压分布总体稳定,但在临近输纤管道气流出口区域存在明显梯度变化,特别是在凝聚槽边缘区域存在较大静压区,最大压力值约4238 Pa;由于气流黏性和离心力影响,动压从凝聚槽边缘向转杯中心区域逐渐减小,且外边缘动压呈环形分布、层界清晰,压力范围约在744~7441 Pa之间。比较可知,外边缘动压值远高于转杯中心流域,说明凝聚槽流域分布有较大动压,有助于槽内气流流动和纤维凝聚。

4.2流场速度状态

4.2.1速度矢量场

通过纺纱通道内流域三维速度矢量场,可以清楚看到旋转壁面、静止壁面以及整个流体计算域的气流速度分布状态,如图7所示。当转杯以65000 r/min高速回转时,由于转杯内腔负压和离心力作用,外部气流从输纤管道和引纱管源源不断地进入转杯内部,然后沿滑移面自上而下旋转进入凝聚槽,最终大部分气流从杯底8个排气孔排出。比较图7(a)、图7(b)可知,转杯内腔气流流向呈旋转状态,而且凝聚槽边缘气流速度明显大于其它流域,约在101~127 m/s之间,符合自排风式转杯气流流速分布特征。

在输纤成纱过程中,纺纱通道内部伴有连续性复杂气流变化,特别是在输纤管道、凝聚槽、滑移面、引纱管、排气孔等流域,气流速度对于纤维的输送、滑移、凝聚及加捻成纱等至关重要[12]。通过CFDPOST后处理,获得如图8所示相关流域速度二维矢量场,分析可知,由于輸纤管道气流出口区域被压缩,因此进入转杯内腔的气流流速在此区域迅速增大,如图8(a)所示,最大来流速度约81~93 m/s,同时可以清楚看到,在来流交汇处存在明显的旋涡状湍流速度;从引纱管进入转杯内腔的气流速度矢量场如图8(b)所示,分析可知,在离心力和负压作用下,一部分气流汇入湍流速度场和凝聚槽,另一部分气流则由排气孔排出。

比较图8(c)和图8(d)可知,凝聚槽和转杯盖水平截面上的气流速度矢量场呈旋转状态,而且气流转速都是从转杯中心向外边缘逐渐增大,即凝聚槽和滑移面上的气流流速高于转杯中心区域;进入纺纱通道的气流最终从转杯底部通孔排出,如图8(e)所示,由矢量箭头密度及流向可知,8个排气孔内的气流流速分布较为均匀,孔内最大气流速度约33~41 m/s,可见纺纱通道排气效能良好,对于转杯内腔形成稳定负压具有促进作用。

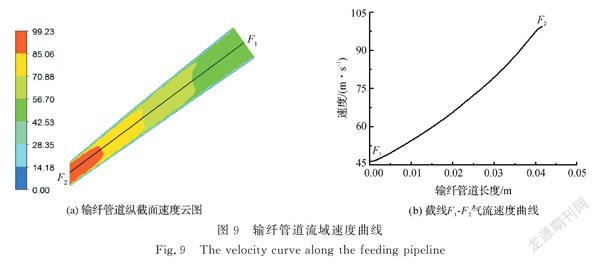

4.2.2关键流域速度曲线

在杯内负压作用下,外部气流从输纤管道被吸入纺纱通道。在输纤管道纵截面上作如图9(a)所示截线F1-F2,对比图9(b)分析可知,从输纤管道入口(F1点)至出口(F2点)共分为4个区段,而且气流流速沿截线F1-F2呈递增式分布,其中,入口流速约46.4 m/s、出口流速约99.23 m/s。总体来看,输纤管道内部气流速度曲线光滑、平稳,有利于纤维束的平直输送。

在凝聚槽水平截面上作截线N1-N2,如图10所示,其中N2点位于输纤管道气流出口一侧的凝聚槽边缘。由气流速度云图可清楚看到,在N2点附近流域存在明显湍流速度。为深入研究纤维流的滑移和凝聚运动状态,利用CFDPOST分别提取截线N1-N2上的气流切向和轴向速度曲线,如图11所示,其中,横坐标为端点N1、N2距截线N1-N2中点距离,即凝聚槽边缘距转杯中心距离。

由于输纤管道出口流域的湍流影响,使得在靠近N2点附近的气流切向速度发生较大波动,如图11(a)所示,符合图10所示湍流速度场数值模拟预期。值得注意的是,在凝聚槽边缘位置(即N1、N2点处),气流切向速度相对较大,有利于纤维流沿凝聚槽进行凝聚。分析截线N1-N2上的气流轴向速度曲线可知,在-0.016~0.016 m长度区间内,气流轴向速度非常之小(接近于0),可见在此区段内纤维流不会沿轴向落入转杯底部;相比之下,在靠近N1、N2两个端点处,气流轴向速度迅速增大至约80 m/s,说明在杯体两侧区域具有较大轴向流速,有助于纤维流沿滑移面滑落至凝聚槽。

4.3气流流线轨迹

进入纺纱通道的气流分为两路,如图12所示流线轨迹。在转杯离心力和负压作用下,由输纤管道补进的气流自上而下旋转流动,然后部分气流从杯底排气孔流出,如图12(a)所示,最外层流线主要分布于旋转壁面,不仅流线规律而且流速相对较快。由于输纤管道出口区域湍流场影响,气流流线在转杯内腔来流交汇处发生紊乱,与纺纱通道压力场和速度场数值模拟结果一致。

相对于输纤管道,引纱管的气流补给量相对较少,如图12(b)所示,此路气流进入转杯后主要集中于凝聚槽以下区域,而且只有少量气流进入凝聚槽参与纤维凝聚,其余大股气流从靠近输纤管道出口一侧的排气孔排出,还有部分气流进入杯体底部作旋转流动。由此可见,引纱管补给气流对于纤维的输送和凝聚影响较小,其主要功用是平衡纺纱通道内流场气流密度,以使转杯内腔形成稳定负压。

5结论

采用流体动力学技术对自排风式转杯气流纺纱的纺纱通道流场进行数值模拟,得到主要模拟结果如下:

a)输纤管道内部存在明显压力梯度,从管道入口至出口,静压逐段减小、动压逐段增大,气流出口处最大动压值约6953 Pa;相对于转杯内腔其它流域,靠近输纤管道出口流域的压力场变化更为剧烈;凝聚槽水平截面上的静压分布相对均匀,动压由转杯中心区域向凝聚槽边缘逐渐增大,最大动压值约7441 Pa。

b)气流在转杯内腔自上而下呈旋转流动状态,凝聚槽一周流域的气流流速明显较大,约在101~127 m/s之间;在输纤管道出口来流交汇区域存在旋涡状湍流速度,最大湍流速度约93 m/s;8个排气孔内的气流速度矢量场分布较为均匀,最大排气流速约33~41 m/s;气流速度从输纤管道入口至出口呈递增式分布,出口处最大气流流速约99.23 m/s;在凝聚槽边缘流域,气流轴向速度和切向速度明显较大,有利于纤维流的滑移和凝聚。

c)从气流流线轨迹来看,进出纺纱通道的气流可分为两路。由输纤管道补进的气流流向规律、轨迹清晰,整体流线轮廓呈旋转状态,对于纤维的输送、滑移和凝聚起主导作用;相比之下,由引纱管进入转杯内腔的气流相对较少,而且只有少量气流参与纤维凝聚,其余气流则主要用于平衡转杯内腔负压。

d)在实际纺纱工况下,为避免来流交汇区域出现过大湍流场、降低纺纱气流损耗,建议适当减小输纤管道进出口压缩比,使纺纱通道内部气流更为集中的参与纤维流输送,从而增强转杯内部关键流域的速度场和压力场强度,提高纤维输送效率和成纱质量。

参考文献:

[1]邱海飞,黄鹏飞.气流纺纱器转杯机械力学性能影响因素[J].丝绸,2020,57(9):4651.

QIU Haifei, HUANG Pengfei. Influencing factor for mechanical properties of the rotor on airflow spinner[J]. Journal of Silk, 2020, 57(9): 46–51.

[2]刘超,杨瑞华,薛元,等.转杯纺纱通道内气流流动特性的数值分析[J].棉纺织技术,2017,45(6):1620.

LIU Chao, YANG Ruihua, XUE Yuan, et al. Numerical analysis for air flow performance in rotor spinning channel[J]. Cotton Textile Technology, 2017, 45(6): 1620.

[3]张奇,汪军,曾泳春.转杯纺纺杯内气流流动的二维数值模拟[J].纺织学报,2013,34(2):5154,64.

ZHANG Qi, WANG Jun, ZENG Yongchun. Numerical study of twodimensional air flow in spinning cup of rotor spinning[J]. Journal of Textile Research, 2013, 34(2): 5154, 64.

[4]武传宇,杨西伟,陈洪立,等.转杯纺纱通道内气体三维流动的数值分析[J].纺织学报,2012,33(3):124128.

WU Chuanyu, YANG Xiwei, CHEN Hongli, et al. Numerical analysis of 3D air flow in rotor spinning channel [J]. Journal of Textile Research, 2012, 33(3): 124128.

[5]邱海飞.气流纺转杯纺纱通道三维内流场数值模拟[J].丝绸,2021,58(4):3642.

QIU Haifei. Numerical simulation of threedimensional internal flow field in the spinning channel on rotor spinning unit[J]. Journal of Silk, 2021, 58(4): 3642.

[6]杨西伟.转杯纺纱通道的流场模拟及转杯动力学特性研究[D].杭州:浙江理工大学,2012,3031.

YANG Xiwei. The Research on the Flow Field Simulation of Rotor Spinning Channel and Dynamic Characteristics of Rotation Cup[D]. Hangzhou: Zhejiang SciTech University,2012,3031.

[7]AKANKWASA N T, LIN H T, ZHANG Y Z, et al. Numerical simulation of threedimensional airflow in a novel dualfeed rotor spinning box[J]. Textile Research Journal, 2018,88(3):237253.

[8]王永振,卢志伟,赵晓龙,等.狭缝节流空气静压轴承局部气膜流场的直接数值模拟[J].润滑与密封,2020,45(3):6369.

WANG Yongzhen, LU Zhiwei, ZHAO Xiaolong, et al. Direct numerical simulation of local gas film flow field in slotrestricted aerostatic bearing[J]. Lubrication Engineering, 2020, 45(3): 6369.

[9]SAJAL K.C, BINDU V. An experimental verification on existence of airdrag force influencing yarn tension during rotor spinning[J]. Research Journal of Textile and Apparel,2020,24(1):8496.

[10]何麗娟,李海燕,马文清,等.基于FLUENT的涡流管内部场的数值模拟及旋流流动分析[J].流体机械,2020,48(8):1824,31.

HE Lijuan, LI Haiyan, MA Wenqing, et al. Numerical simulation of vortex tube internal field and analysis of swirl flow on the basis of FLUENT[J]. Fluid Machinery, 2020, 48(8): 1824, 31.

[11]肖美娜,窦华书,武传宇,等.纺纱转杯内气流流动特性的数值分析[J].纺织学报,2014,35(12):136141.

XIAO Meina, DOU Huashu, WU Chuanyu, et al. Numerical simulations of air flow behavior in spinning rotor[J]. Journal of Textile Research, 2014, 35(12): 136141.

[12]XIAO M N, DOU H S, WU C Y. Critical rotating speed of rotor cup in an air suction openend spinning machine[J]. Textile Research Journal, 2017,87(13):15931603.

收稿日期:20210419网络出版日期:20210826

基金项目:陕西省教育厅科研计划项目(15JK2177);西京学院高层次人才专项基金资助项目(XJ20B09);西京学院横向课题资助项目(1815358)

作者简介:邱海飞(1983-),男,陕西西安人,副教授,硕士,主要从事机电产品数字化设计与开发、机械系统动态设计方面的研究。