木质素胺改性豆粕基胶黏剂的制备及性能

李 宁, 刘婧伊, 王春鹏, 储富祥, 许玉芝*

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室;江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

随着人们环保意识的增强以及对石油基资源日益消耗等问题的关注,发展可再生环境友好型木材胶黏剂成为研究的热点[1-4]。豆粕基胶黏剂(豆胶)因其来源广泛、价格低廉且可再生性好等优点再次成为国内外木材工业的研究热点[5-6]。针对豆胶目前存在的黏度大、耐水性能差、固体含量低等问题,研究者通过物理改性、化学改性、生物改性等[6-8]方法对豆胶改性,改性后的豆胶性能可满足工业生产的需求。然而,目前经过化学改性的豆胶的固体含量仍较低,仅为33%左右[9],用其制备胶合板效能较低,影响企业效益。因此研制高固体含量的豆胶用于满足人造板工业化高效生产的需要是目前研究的热点。木质素作为自然界储量第二丰富的生物质资源,具有来源广泛、价格低廉、环境友好等优点。木质素分子中含有大量类酚结构,可部分替代苯酚制备木质素基酚醛树脂[10]。目前木质素改性酚醛树脂胶黏剂已有大量研究[11-13]。Feng等[14]将玉米秸秆木质素分别进行甲基化与碱化改性,并将改性木质素与肉酚醛通过聚合反应制备胶黏剂,结果发现:引入木质素的酚醛胶体系更易于固化,从而降低了能耗。木质素胺化改性后主要用于环氧树脂固化[15]、污水絮凝[16]处理等方面。将木质素胺用于豆胶的改性,目前国内外研究较少。Xin等[17]将木质素胺与大豆离析蛋白(SPI)共混,其胶合板胶合强度比纯SPI明显增强。本研究针对豆胶存在的固体含量低、黏度大的问题,采用聚乙二醇二缩水甘油醚(PEGDE)与水性聚酰胺(PAE)两种改性剂,同时将木质素改性成木质素胺(AL)应用到豆胶中,探究PAE、PEGDE与AL 3者协同改性对豆胶性能的影响,以期为木质素的再利用提供研究方向与实验基础,同时为豆粕基胶黏剂的工业化应用提供指导。

1 材料与方法

1.1 材料及仪器

豆粕粉(SF)(过0.096 mm筛备用,含粗蛋白约43%,粗脂肪约3%,粗纤维约5%,粗灰分约6%,水分约10%),河南德邻生物制品有限公司;玉米芯木质素(甲醇提纯后使用[18]),济南圣泉集团有限公司;聚酰胺多胺环氧氯丙烷(PAE)(固体质量分数12.5%±0.5%, pH值为4.0~5.0),中国林业科学研究院林产化学工业研究所南京科技开发总公司;二乙烯三胺、无水乙醇、浓盐酸(质量分数36%~38%)、甲醛、正丙醇、聚乙二醇二缩水甘油醚(PEGDE)、NaOH,均为市售分析纯;桉木单板(400 mm×400 mm×1.5 mm,含水率10%)、杨木单板(400 mm×400 mm×1.5 mm,含水率11%),嘉善中汇木业有限公司。

Nicolet is10型傅里叶变换红外光谱仪、HAAK MARSⅡ型旋转流变仪,美国赛默飞世尔公司;XLB型平板硫化机,中同青岛亚东橡机有限公司;CMT4000系列微机控制电子万能试验机,深圳市新三思材料检测有限公司;VarioELⅢ元素分析仪,德国艾力蒙塔公司;Dv-Ⅱ+Pro型旋转测定仪,美国BROOKFLELD公司;STA 409 PC型热重分析仪,德国耐驰公司。

1.2 木质素胺(AL)的制备

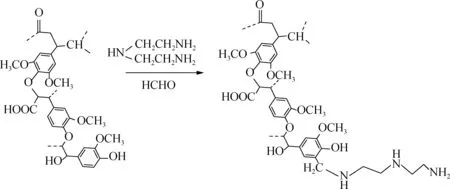

木质素的胺化改性如图1所示。

图1 AL的合成

具体操作如下:将20 g木质素,8 g二乙烯三胺装入配备有搅拌桨、温度计以及球形冷凝管的四口烧瓶中,加入一定量1%NaOH溶液溶解,并置于70 ℃水浴下快速搅拌,在搅拌下将12 g甲醛逐滴滴加至70 ℃的反应瓶中,用1 mol/L盐酸调节pH值至11~13,继续搅拌反应3.5 h后,将反应液滴入到正丙醇中,收集沉淀并用大量正丙醇洗涤,最后将产物在40 ℃下真空干燥至质量恒定,即得AL。

1.3 豆胶的制备

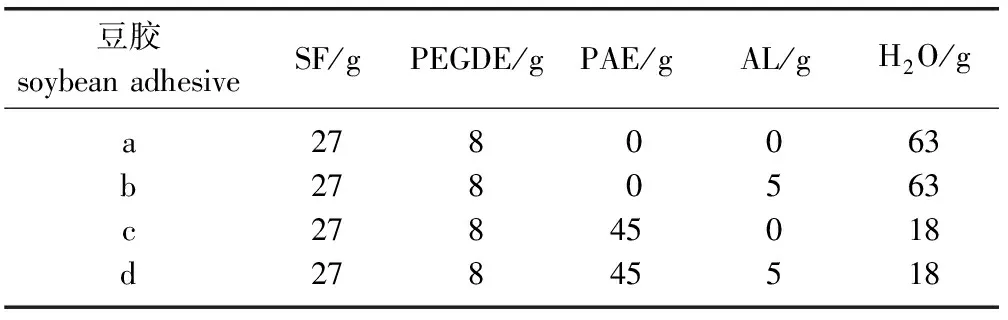

表1 4种不同豆粕基胶黏剂的组分配比

室温条件下,将豆粕粉27 g添加到复合胶液中混合均匀,不同胶黏剂样品的组分及配比如表1所示。复合胶液中,PAE固体物的质量分数为20%(按豆粕粉质量计,下同),PEGDE的质量分数为30%,AL的质量分数为19%,用1 mol/L盐酸控制胶液pH值为4~5左右。

1.4 胶合板的制备

胶合板的压制工艺条件:三层胶合板以桉木-杨木-桉木的顺序纵横交错排列。其中单面施胶量190 g/m2,预压压力为(1.8±0.2) MPa,预压时间1 h,热压压力为(2.8±0.2) MPa,热压温度125 ℃,热压时间405 s。

1.5 表征与测试

1.5.1AL的结构表征 红外光谱分析:取适量AL样品,以衰减全反射法测试,扫描次数为16次,扫描频率4 cm-1,扫描范围500~4000 cm-1。

元素分析:分别取20 mg左右木质素及AL,使用元素分析仪测定样品中C、H、N的含量,每个样品测试2次,取平均值。

1.5.2豆胶性能测试 固体含量测试:参照国家标准将3 g左右的样品(m0)在120 ℃下烘干至质量恒定(m1),固体含量计算公式为:固体含量=m1/m0×100%。每个胶黏剂样品测试3组平行样取平均值。

红外光谱分析:将豆胶样品在(120±2) ℃的烘箱固化干燥后,研成粉末状,压片,取适量样品以衰减全反射法进行测试,扫描次数为16次,扫描频率4 cm-1,扫描范围500~4000 cm-1。

流变性能测试:采用旋转流变仪,平行板转子(PP20 Ti),剪切速率为0~160 s-1,板间距1 mm,测试豆胶的黏度随剪切速率的变化特性。

热重分析:将4组豆胶样品在120 ℃下烘至质量恒定,将干燥后的样品研磨成粉末,然后进行热重分析测试,测试条件为40~800 ℃,升温速率10 ℃/min。

湿态胶合强度:用胶合板的胶合强度来表征豆胶的湿态胶合强度,具体测试参照国家标准GB/T 17657—2013《人造板及饰面人造板理化性能实验方法》中Ⅱ类胶合板的检测方法,将胶合板试件在(63±3) ℃下水煮3 h,室温下冷却后进行测试。

2 结果与讨论

2.1 木质素胺(AL)的结构表征

对AL进行N、H、C 3种元素测定,结果表明:AL中3种元素N 4.11%,C 49.37%,H 5.69%,较原料木质素(N 0.79%、C 61.28%、H 5.65%)均发生了改变,尤其是含N量增加到4.11%,这进一步证明了木质素分子中已成功引入氨基,AL已成功合成。

2.2 豆胶的性质分析

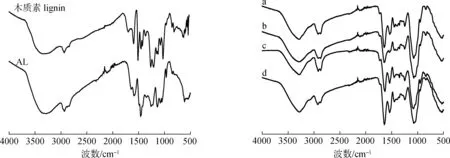

2.2.1红外光谱分析 经测定,豆胶样品a、b、c、d中含固体分别为35.1%、 41.1%、 37%和42.5%,红外光谱如图3所示。

图2 木质素及AL红外光谱图Fig.2 FT-IR spectra of lignin and AL

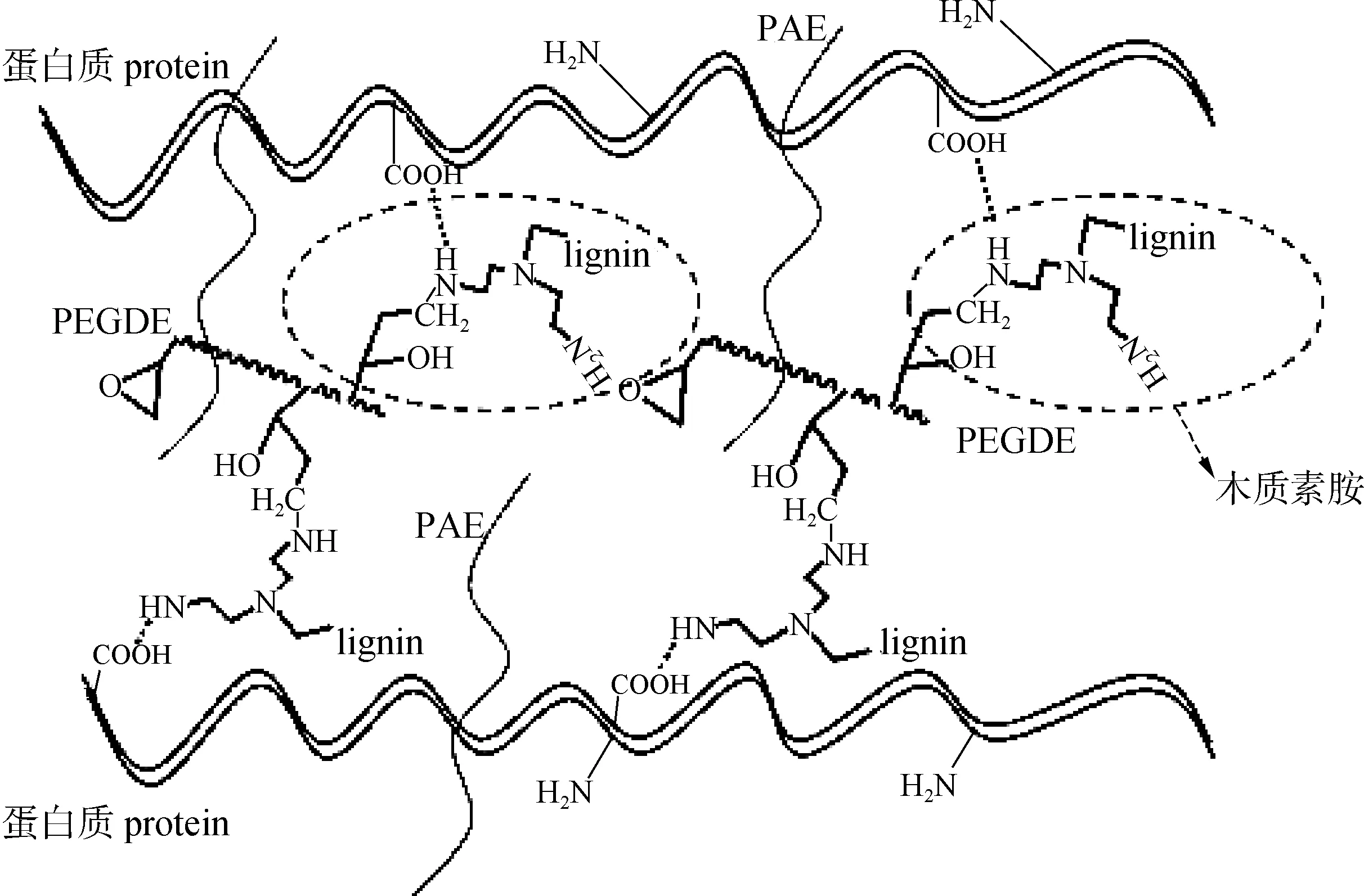

蛋白质分子中肽键在红外光谱图中主要存在3个范围吸收峰,分别为酰胺Ⅰ带(1700~1600 cm-1)、酰胺Ⅱ带(1550~1530 cm-1)和酰胺Ⅲ带(1300~1260 cm-1)。837 cm-1附近处为环氧基团的振动吸收峰,由图可以看出,豆胶a~d在837 cm-1附近处出现了PEGDE中环氧基团的振动吸收峰。豆胶d中加入PEGDE、PAE与AL后,酰胺Ⅰ带吸收峰由1632 cm-1处移动到1640 cm-1,酰胺Ⅱ带吸收峰由1533 cm-1移动至1538 cm-1,蓝移现象说明豆胶d中形成了结构致密的相互交联的网状结构[22], 其交联反应网络如图4所示。

图4 交联反应示意图

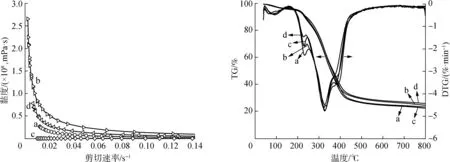

2.2.2流变行为分析 豆胶的黏度影响豆胶的涂布性能,进而影响豆胶的胶接性能。豆胶的黏度随剪切速率的变化曲线如图5所示。豆胶的黏度随剪切速率的升高急速下降,表现出假塑性流体的特征。从零剪切黏度看,因豆胶b与d中加入AL,其零剪切黏度有较大幅度提高。而当豆胶的黏度在1 000~35 000 mPa·s 时,豆胶适宜涂布,能满足工业化应用[23]。经测定,豆胶a~d的表观黏度分别为2 143、 4 809、 1 639和3 746 mPa·s,因此符合工业生产涂布的需要。不添加AL的豆胶c的黏度为1 639 mPa·s,说明加入PAE与PEGDE能降低豆胶黏度,这是因为PAE与PEGDE的小分子能在蛋白质分子中分散,二者起到润滑剂的作用[24-25]。

2.2.3热失重分析 不同豆胶的热失重曲线如图6所示。由图可知,豆胶的热失重主要分成3个阶段:第一阶段(170 ℃之前)的热失重主要是因为水分的挥发以及小分子物质的分解;第二阶段(170~300 ℃)的热失重主要是一些大分子的分解以及不稳定的化学键的降解;第三阶段(300 ℃之后)主要是胶黏剂大分子骨架的分解。对比豆胶a第二阶段的热失重峰,豆胶b失重速率变缓,说明加入AL后豆胶中形成了新的化学键,增加了豆胶的稳定性。而豆胶d的失重速率更小,说明豆胶d具有更好的热稳定性,由此可见,PAE、PEGDE和AL三者与蛋白质分子间形成了结构更为致密的网络结构,这与FT-IR分析结论一致。

图5 4种豆胶(a~d)黏度随剪切速率变化曲线

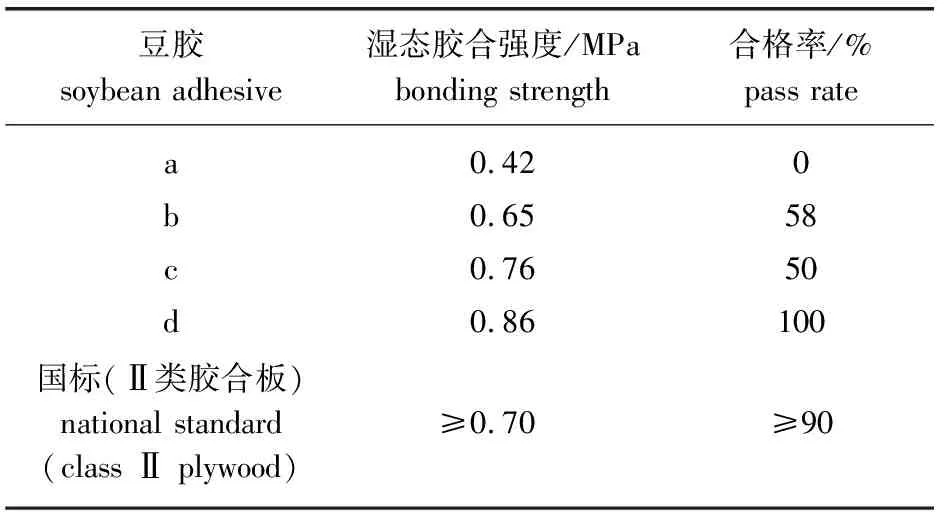

2.2.4湿态胶合强度 以三层胶合板的湿态胶合强度表征豆胶的耐水性能。不同豆胶制备胶合板的湿态胶合强度如表2所示。豆胶a的胶合强度为0.42 MPa,在豆胶a的基础上添加AL后所得豆胶b

表2 4种豆胶(a~d)所制胶合板的胶合强度

的胶合强度为0.65 MPa,对比a提高了54.8%,这是由于AL与PEGDE发生反应生成了化学键,从而促进了PEGDE的固化作用;此外,AL中的氨基能与蛋白质分子中的氨基、羧基等形成氢键的作用,由此AL、PEGDE以及大豆蛋白之间形成相互贯穿的网状结构。豆胶d是在豆胶b的基础上添加PAE形成的,其胶合强度由0.65 MPa增大至0.86 MPa,且合格率为100%,满足国家 Ⅱ 类胶合板的使用标准(胶合强度≥0.70 MPa,合格率≥90%)。由以上FT-IR分析以及热失重分析结果可知,3种改性剂之间以及与蛋白质分子之间形成了化学键,进而形成互穿网络结构。若不添加AL,如豆胶c,则胶合强度为0.76 MPa,但合格率仅为50%,不能满足国家标准。豆胶d中添加了AL,豆胶含固体达到42.5%,且其黏度由豆胶c的1 639 mPa·s增加至3 746 mPa·s,具有较好的涂布性能。

3 结 论

先合成木质素胺(AL),然后用PAE/PEGDE/AL协同改性制备豆粕基胶黏剂(豆胶),此豆胶固化后的红外谱图中酰胺Ⅰ带吸收峰由1632 cm-1处移动到1640 cm-1,酰胺Ⅱ带吸收峰由1533 cm-1移动至1538 cm-1,此蓝移现象说明它们可以与蛋白质分子相互交联形成结构更为致密的互穿网络结构,与热重分析结果一致;豆粕的流变性能分析显示,其具有假塑性流体的特征;该复合改性后的豆胶含固体达42.5%,表观黏度为3 746 mPa·s,适合工业化涂布;用其制备的胶合板的胶合强度为0.86 MPa,合格率100%,符合国家Ⅱ类板的标准要求(胶合强度≥0.70 MPa,合格率≥90%)。