水泥生产过程中的质量管理与控制策略分析

程天宇

(山东山铝环境新材料有限公司,山东淄博 255000)

1 水泥生产过程中的质量管理与控制

水泥在施工过程中具有重要作用。水泥生产过程中,需要进行一定的质量控制,保证水泥的质量情况。进行水泥生产时,需要根据《水泥生产企业质量管理规程》《关于提升水泥产品质量规范水泥市场秩序的意见》等规定进行操作,严格按照国家规定进行。针对水泥的质量控制,相关企业应严格进行质量管理,相关检察部门的检测也应依照相关条文规定进行,加强对水泥生产的监管力度。水泥质量检查人员应保证检查数据的准确性,确保水泥的生产质量情况。

2 水泥生产过程中质量管理的特点

2.1 完整性

水泥正式生产前,需要将准备工作完善到位,全面考量潜在的隐患问题,针对问题采取解决措施,防止在水泥生产过程中出现意外状况。因此,进行质量控制时,不能只控制生产过程中的质量问题,需要对整个流程进行合理控制。

原材料采买阶段,需要对采买的原材料进行严格的控制,保证原材料的质量可靠性。水泥生产前,需要预定生产方案,制定一些紧急预备方案,避免生产过程中出现问题却没有解决方案的情况。进行水泥生产的质量控制时,不能够局限于眼前的生产过程。针对水泥生产过程,原料采买、生产流程、出售等过程均需要进行质量控制。

2.2 控制性

水泥的控制性主要体现在两个方面,分别为成本控制以及运输距离控制。水泥生产属于重工业生产,为了减少生产中的成本消耗,需要控制原材料的采购过程,在保证质量的前提下,选择一些价位较低的原材料。进行原材料采购时,需要控制材料的运输距离,距离过远会在运输途中消耗较高的人力、物力以及资金。目前,原材料一般通过公路运输,在路上消耗的成本较大。

2.3 适应性

我国生产水泥的企业较多,不同的企业使用的生产设备不同,导致不同企业在生产的过程中使用的原材料以及需要具备的生产条件不同。针对这种情况,企业进行质量控制时,应根据自己的生产形势进行制定,不能笼统地借用其他企业的管理模式,需要结合企业生产的特点进行管理,在企业水泥生产的过程中选取更适宜的质量管理方法。

3 水泥质量的影响

3.1 安定性

控制水泥质量时,安定性是重要的水泥质量控制指标。水泥安定性未达标可能导致建筑工程中使用的水泥出现破裂,影响施工进程和建筑稳定性。水泥熟料中的游离状态的氧化镁与氧化钙较多,将导致水泥在使用时缺乏安定性,水泥中加入大量石膏也会影响安定性,使水泥遇水迅速膨胀、出现裂缝,破坏水泥稳定的结构。

水泥安定性的检验方法是将水泥试饼放在沸水中水煮,检验水泥中的氧化镁与氧化钙含量。部分水泥生产企业的技术有限,熟料煅烧不够全面,造成水泥里中的游离氧化钙含量变多,需要将水泥进行放置,使水泥吸收空气中的水分以减少氧化钙含量,保证水泥安定性。

3.2 水泥强度

水泥强度指水泥的抗折能力以及抗压能力,检测水泥强度时测试3 d层面的抗折与抗压强度以及28 d层面的抗折与抗压强度。根据水泥生产相关规定,水泥四项检测中的任意一项未达标,均表明水泥质量未达标,属于不合格产品。对水泥产品的不合格原因进行调查显示,大部分水泥不合格的原因为强度不合格。生产普通硅酸盐水泥时,一般使用硅酸盐熟料、石膏以及混合材料进行配比制作,部分水泥厂可能在配比时增加混合材料比例,借用化学试剂提升水泥强度,这种做法可以在一定限度上保证水泥强度,但是可能对水泥的后续使用造成不利影响,甚至出现缩水断裂现象,存在隐患。

4 水泥生产过程中进行质量控制的措施

4.1 加强对原材料的质量控制

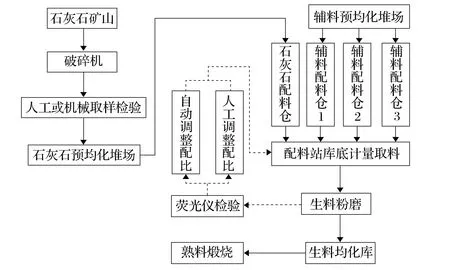

水泥生产过程中,为了保障水泥产品的质量,应对原材料进行严格把控。水泥的原材料主要包括石灰石、燃料等,在生产过程中,石灰石存在较多矿点,生产过程中的波动变化程度较大[1]。

生产水泥产品时,需要使原料在生产过程中保持稳定,将原材料的配比保持在一个稳定范围内,正常的材料配比为熟料约60.0%、石膏约4.0%、石灰石约15.0%,可以通过取样的方式进行原材料内部物质含量测定,根据测定的结果进行配比。

水泥原材料的准备流程如图1所示。

图1 水泥原材料的准备流程

4.2 加强对于石膏的质量控制

水泥生产过程中,一般使用工业脱硫型石膏或柠檬酸渣替代天然石膏,使用替代材料可以在不影响水泥质量的前提下控制资金,减小资金消耗,增强水泥的生产效率[2]。

工业脱硫型石膏的主要成分为二水硫酸钙,与天然石膏相似,可以很好地取代天然石膏进行生产;提取柠檬酸后,与石灰进行反应沉淀的成分为柠檬酸渣,一般用于食品制造,提取柠檬酸后残留下成分可以被合理用于化工业生产,能够有效控制资源浪费现象,在一定限度上减轻成本消耗。

因此,在水泥的生产过程中,大部分企业会在水泥生产过程中适当地添加柠檬酸渣,用来替代天然石膏,也有部分企业会将柠檬酸渣加入生料中混合使用,以代替复合材料

不同外加剂对水泥的质量影响如表1所示。

表1 不同外加剂对水泥的质量影响

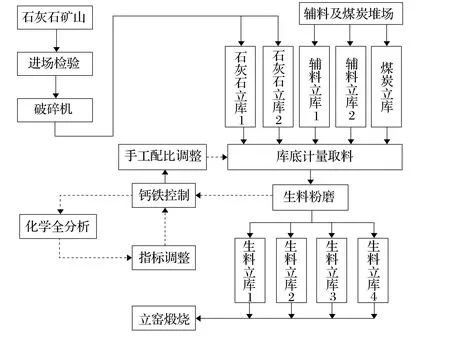

4.3 加强对于生料的质量控制

水泥生产时,为了保证水泥的质量,需要严格控制生料的质量。控制生料质量时,主要需要控制生料的化学成分以及生料的粗细程度[3]。水泥生产过程中,工作人员应合理控制材料配比,保证配比的合理性,根据配比进行生料化学成分的控制。进行生料的粗细程度控制时,主要使用相关的机器进行控制,如选粉机。因此,粉碎时,工作人员需要控制选粉机内部的生料投放量,保证生料的粉碎程度,一般将生料的粗细控制为约15目。

水泥的正式生产过程中,一般使用荧光分析仪进行水泥的质量控制。水泥的原材料较复杂,成分种类较多,进行配比时,不能单纯地依靠生料的控制进行总体含量的控制,需要进行生料的均化处理,从而控制水泥的原料成本,在一定限度上保障水泥的质量情况。

生料的准备及使用流程如图2所示。

图2 生料的准备及使用流程

5 强化出厂后水泥产品的质量控制措施

5.1 制定相应的质量控制标准

水泥的生产企业需要加大对水泥内控质量标准的关注力度。企业需要根据国家的相关规定制定内部的内控质量标准,关注行业内的水泥质量情况,了解现有行业标准,分析目前社会对水泥的性能要求,建立与企业发展相符的内控质量标准,并针对一些特殊情况进制定特殊方案。企业内控标准确定后,应经过企业内管理人员的签字认可,使内控标准具有一定的可行性以及效率性。

5.2 制定相应的出厂流程

为了保证水泥出厂后的安全性,需要先控制水泥生产的合格率,总结水泥的生产特点,根据特点制定水泥出厂的相关流程,确保水泥出厂工作具有严谨性以及实效性,保障水泥出厂时的质量标准。水泥出厂流程需要通过水泥的相关质量标准以及相关的负责人员的明示,根据水泥的出厂证明进行登记。水泥出厂需要相关负责人员进行水泥质量的担保,并且签署出行证,将水泥出厂的一系列流程落实到位。

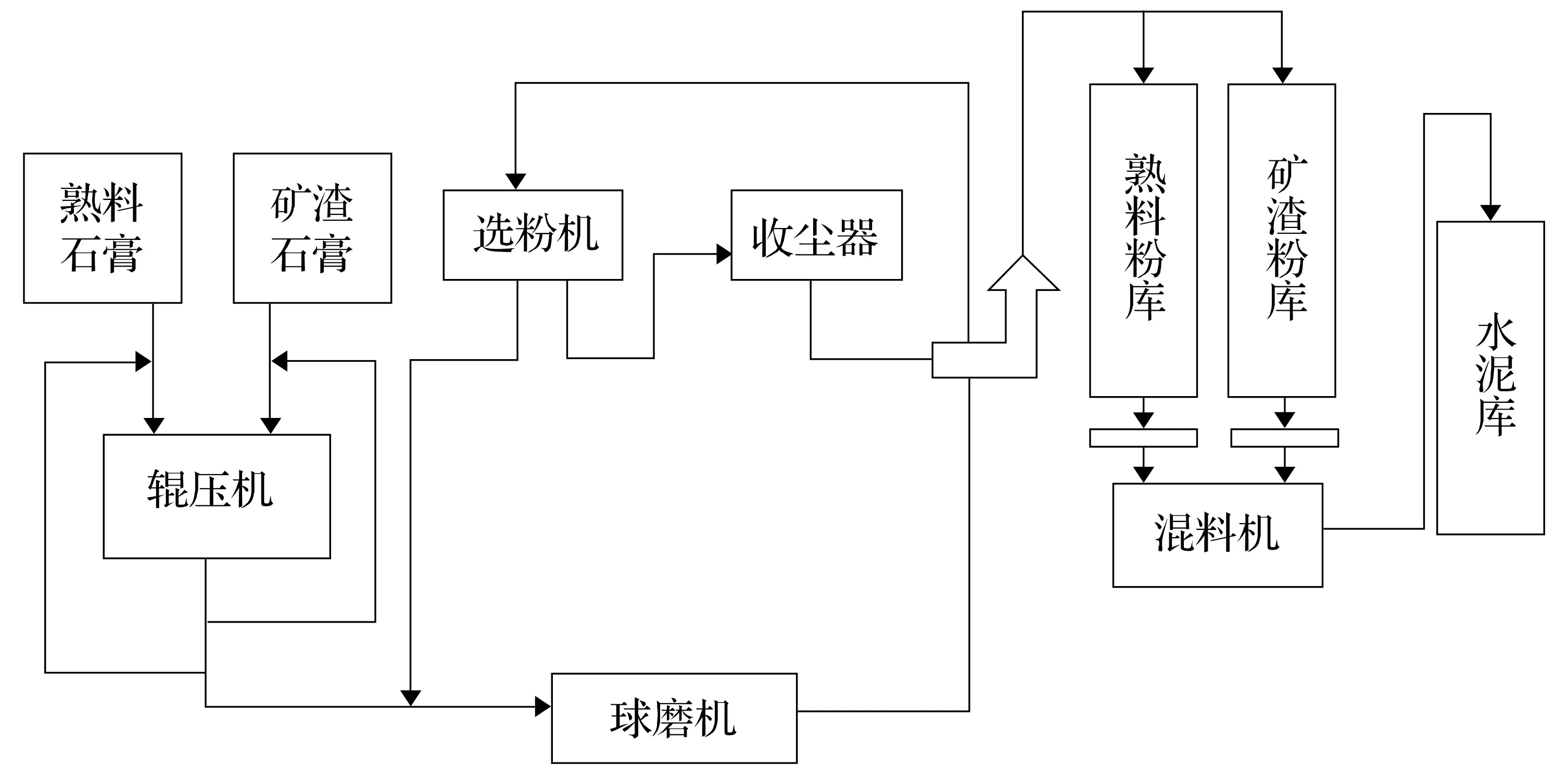

水泥的出厂流程如图3所示。

图3 水泥的出厂流程

5.3 增强水泥数据的准确性

水泥出厂时,受各种因素的影响,水泥的质量以及各项检验数据可能出现偏差,针对这种情况,水泥的出厂管理人员需要对出厂的水泥进行最后一项检查,保证水泥数据的准确性以及质量的可靠性,水泥的压强约10 MPa,水泥的线性系数约24,水泥的烧失量约2.5;水泥的细度约3.3。实际的生产过程中,管理人员需要不定时进行相关数据的抽查,将抽查到的数据与相关的标准进行核查,联系相关的检查人员以及负责人员。一旦出现问题,应立即进行调查,解决检验失误造成的质量问题。

6 结语

居民对于建筑的需求越来越高,为了保障建筑的质量安全,需要严格控制建筑材料的质量,控制水泥质量时,应对水泥生产的原材料以及后续生产中的石膏、生料、熟料等进行质量控制。水泥的质量不仅影响建筑的质量情况,对水泥行业的发展也具有重大影响。因此,水泥生产企业需要在生产的过程中进行相关的质量控制,从水泥生产的各个方面入手,保障水泥的质量,促进企业的持续发展。