粘滑摩擦诱发汽车驱动轮端起步噪声的分析与控制

张凯 张军

(1.重庆理工大学,重庆 400054;2.吉利汽车研究院(宁波)有限公司,宁波 315336)

主题词:粘滑摩擦 起步工况 轮毂轴承 驱动半轴

1 前言

粘滑摩擦广泛存在于机械系统中,发生在具有相对运动的接触面之间,表现为接触面间周期性出现粘滞-滑动的自激振荡现象,引发系统振动噪声问题。通常认为接触面摩擦因数在低速区随相对速度提高而减小的负斜率效应是粘滑摩擦产生的主要原因。整车系统中具有相对运动摩擦面的结构广泛存在,在实际工作过程中常由于粘滑摩擦导致一系列振动噪声问题。S.W.Yoon 等研究了由制动引起的制动器粘滑现象。张立军等研究了不同刮刷速度下刮水器的粘滑振动。L.P.Li 等研究了考虑粘滑摩擦特性的离合器驱动盘自激振动现象。W.Spencer等对传动系统中伸缩花键的粘滑现象进行了台架试验分析,评估了接触面润滑剂、花键材料、温度等对粘滑摩擦现象的影响。目前对于粘滑摩擦现象的研究多采用简化模型进行分析,且多从刚度、夹紧力、转动惯量、旋转速度、摩擦因数等系统参数的角度研究其影响因素。

驱动半轴与轮毂轴承的装配形式有2种:轴向花键结构装配,通过锁紧螺母固定;端面齿结构装配,通过中心螺栓固定。轴向花键的装配形式,由于配合花键之间本身存在间隙以及在较大驱动力矩下花键存在弹性变形,可能造成驱动半轴与轮毂轴承接触面出现相对运动,从而诱发粘滑摩擦现象。

某车型存在起步异响问题,对相应部位进行拆解、分析后认为,该起步异响问题是驱动半轴与轮毂轴承接触面发生粘滑摩擦现象导致的。本文将异响部位结构简化为单自由度旋转摩擦模型,使用AMESim软件建立整车传动模型,分析锁紧力、接触面摩擦特性、花键刚度等因素对起步异响的影响趋势,并在驱动半轴轴肩表面进行磷化工艺处理得到磷酸锰转化涂层,以改变接触面间的摩擦特性,解决该车型起步异响问题。

2 问题描述

某车型在起步过程中,存在急促、尖锐的“咔哒”异响。为精准定位异响源,对该车型进行多次起步操作,经现场初步判断,异响源位于驱动轮转向节附近,如图1所示。

图1 异响源位置

使用B&K公司的振动噪声测试设备采集转向节部位振动加速度及近场噪声,同时通过CAN 总线获取发动机转速及车速等信息。

对该车型进行多次起步测试,截取其中一次起步过程(第18.2~22.0 s)的数据,如图2 所示。从图2 中可以看出,第20.3 s对应的发动机转速为1 174 r/min,转向节振动加速度和近场声压出现明显的突变现象。通过回放与之相对应的声音样本,确认此时伴有明显的“咔哒”异响。

图2 原车测试时域特性

初步判定异响出现在驱动轮转向节位置,因此对驱动轮以及与其相连的驱动半轴、轮毂轴承等部件进行拆解。如图3所示,驱动半轴与轮毂轴承接触的端面出现明显的摩擦痕迹。调整锁紧螺母锁紧力时,发现异响有明显的强弱变化,由此确定起步异响是由驱动半轴与轮毂轴承接触面的旋转摩擦导致的。

图3 驱动半轴拆解结果

3 起步异响机理分析

3.1 异响原因分析

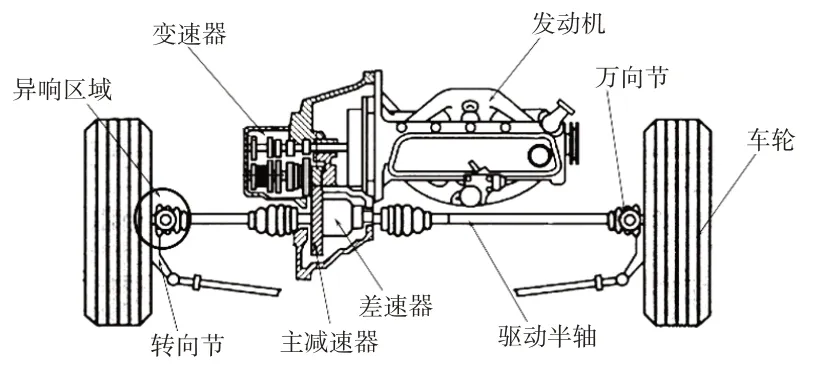

车辆起步过程中,发动机产生的扭矩经离合器、变速器、主减速器、差速器、万向节、驱动半轴,最终到达车轮完成起步。驱动半轴与轮毂通过配合花键传递动力,结构如图4 所示。驱动半轴花键受扭转作用,会产生一定的弹性变形,同时由于加工、磨损等会与轮毂花键间产生一定的配合间隙,两种因素叠加使误差累积,导致在起步力矩作用下,驱动半轴与轮毂轴承接触面出现相互运动趋势,即驱动轴端面与轮毂轴承间存在静摩擦力矩。

图4 动力传动系统结构示意

经变速器及主减速器增扭作用后,驱动半轴的输入扭矩相当大,可达500~1 200 N·m。根据锁紧力、静摩擦因数、接触面当量半径等相关参数计算,驱动半轴与轮毂轴承接触面的静摩擦力矩仅为226 N·m,远小于驱动半轴起步力矩。因此,在起步力矩冲击下,接触面将克服静摩擦力矩转化为滑动力矩产生相对运动,导致接触面出现如图3 所示摩擦痕迹并诱发粘滑摩擦异响。之后,花键变形及花键间隙逐渐消失,驱动半轴与轮毂花键充分啮合,开始正常进行动力传递。

3.2 粘滑摩擦机理分析

将异响发生部位的结构简化为单自由度旋转摩擦模型,如图5所示。设2个摩擦盘互相接触,二者之间的摩擦力矩为、扭转刚度为、阻尼系数为、摩擦盘1的角位移为、转动惯量为,摩擦盘2 以角速度匀速旋转,则系统的振动微分方程为:

图5 单自由度旋转摩擦模型

其中:

式中,为作用在摩擦盘1 上的压紧力;为2 个摩擦盘接触面间的摩擦因数;为当量摩擦半径。

负斜率效应(Stribeck 效应)用于描述低速区摩擦效应,被认为是导致粘滑现象的原因,Duan 等也印证了这一观点。负斜率效应的非线性特征可通过众多摩擦模型进行分析,包括静态模型中的指数模型、分式模型和多项式模型等,以及动态模型中的Lugre模型、双曲线正切模型等。多项式模型形式相对简单、更易控制,因此本文使用多项式模型进行分析,其表达式为:

其中:

式中,为最大静摩擦因数;为最小动摩擦因数;为最小动摩擦因数对应的角速度;为相对转速。

将式(3)代入式(1)中,系统的振动方程可改写为:

使用MATLAB 软件对上述模型进行计算,取=100 N·m/rad、=0.5 N·m/(rad·s)、=10 N、=0.4、=0.15、=0.5 rad/s、=1 m,摩擦盘1 初始角位移、角速度均取为0。计算摩擦盘2 角速度为0.1 rad/s、0.2 rad/s、0.5 rad/s 时摩擦盘1 的运动情况,时间历程和角速度-位移相图如图6所示。

图6 摩擦盘2不同角速度下摩擦盘1时间历程和角速度-位移相图

由图6a、图6b可以看出,摩擦盘2角速度为0.1 rad/s、0.2 rad/s 时,摩擦盘1 呈现周期性粘滞-滑动的运动状态,频率随摩擦盘2 角速度提高而提高。由图6c 可知,摩擦盘2 角速度为0.5 rad/s 时,摩擦盘1 做周期性衰减运动,但不发生粘滑现象。说明负斜率效应下系统可能发生粘滑摩擦现象,发生条件与2个摩擦盘的相对角速度相关,相对角速度较低时粘滑现象更明显,随着相对转速的提高,此现象会逐步衰退,直至消失。据此可初步预估得到发生粘滑现象的临界转速范围。

4 AMESim建模及仿真

根据试验车型的实际相关参数,使用AMESim软件相关模型库建立整车传动模型。该模型主要由发动机、离合器、变速器、差速器、摩擦模型、车轮、道路等子模型组成。摩擦模型位于异响部位,选择可将负斜率效应考虑在内的Karnopp摩擦模型,如图7所示。

图7 AMESim整车传动模型

通过控制摩擦模型的信号输入,模拟驱动半轴花键与轮毂花键充分啮合前短暂的摩擦过程和充分啮合后的机械过程,进而分析异响部位的粘滑摩擦现象。仿真过程中,将试验测得的发动机转速作为模型的输入,离合器模型设置为接合状态,变速器模型设置为Ⅰ挡,摩擦模型设置为负斜率效应开启,最大静摩擦力矩设置为226 N·m,最小动摩擦力矩设置为150 N·m。根据仿真计算结果绘制异响部位的摩擦力矩曲线,驱动半轴、轮毂轴承侧转速曲线及摩擦力矩随两侧相对转速变化曲线如图8所示。

从图8a、图8b 中可以看出,起步前期驱动半轴、轮毂轴承转速未达到相同的阶段,轮毂轴承侧转速及摩擦力矩出现明显的波动,随着相对转速的降低,波动现象更为明显,且在相对转速为0 时波动消失,与单自由度旋转摩擦模型结论一致。从图8c 中可以看出,在相对转速较低的范围内,摩擦力矩随相对转速提高呈非线性下降状态(负斜率效应),是粘滑摩擦现象出现的原因。粘滑摩擦现象导致转速、力矩波动,从而诱发起步异响。

图8 异响部位仿真结果

除相对速度外,影响粘滑摩擦的因素仍有很多,本文通过调整AMESim整车模型相关参数分析锁紧力、接触面摩擦特性、花键刚度等因素对粘滑摩擦的影响趋势,摩擦力矩、异响部位两侧转速、及摩擦力矩与相对转速的关系如图9所示。

图9 不同因素对粘滑摩擦影响趋势分析

由图9 可以看出:对比减小锁紧力、调整摩擦因数(减小静、动摩擦因数,同时减小静、动摩擦因数差值)两种方案,调整摩擦因数改变接触面摩擦特性的方案效果更加显著。增加花键刚度的主要措施为增加轴的直径,会导致与其配合的轮毂内花键也相应改变,成本过高。

根据仿真结果,结合驱动半轴分析起步异响产生的原因:

a.结构因素:驱动半轴与轮毂配合花键间的间隙增大,再结合花键自身存在的弹性变形,导致起步过程驱动半轴-轮毂轴承接触面出现界面滑移。

b.物理因素:摩擦的负斜率效应,当摩擦面两侧相对转速较小时,摩擦因数与相对速度呈负相关。

综合考虑方案的成本、可实施性,针对传动系粘滑异响问题从3 个方向提出优化方案:安全范围内,适当减小锁紧力矩;消除粘滑摩擦发生条件;改变接触面的摩擦特征。

5 方案有效性验证

针对适当减小锁紧力矩的优化措施,通过调整锁紧螺母的锁紧力矩即可实现,调整锁紧力矩后的异响主观评价结果如表1所示。由表1可以看出,当锁紧力矩调整到120 N·m 时,主观感受异响发生轻微改变,锁紧力矩调整到70 N·m及以下时,异响完全消失,但此时由于锁紧力矩过小,安全性难以达到标准。

表1 不同锁紧力矩下异响表现

针对消除粘滑摩擦发生条件的优化措施,由前文可知,驱动半轴-轮毂轴承的接触面滑移是粘滑摩擦发生的必要条件,控制思路为使接触面不发生滑移。具体措施包括在花键内涂胶及使用带有螺旋角的驱动轴花键,即消除了配合花键的间隙使接触面不发生滑移,但带有螺旋角的驱动轴花键与增加配合花键刚度同样需要改变过多结构,成本较高,而花键内涂胶经测试消除异响效果不明显。

改变接触面的摩擦特征的优化措施包括:直接对驱动半轴轴肩表面进行磷化工艺处理得到磷酸锰转化涂层,或加装涂有磷酸锰转化涂层的减摩垫片;在轮毂轴承前端集成橡胶垫圈;使用端面齿结构,通过减小结合环面的面积削弱粘滑摩擦现象。其中后2 种措施都需改变驱动半轴-轮毂轴承系统结构,成本较高且需考虑部件的安装难度,属于新一代的轮毂轴承结构,已有部分车型使用此类轴承来规避可能出现的粘滑异响问题。

综合考虑方案实施成本、实施难度、改善效果、可靠性等因素,本文采用对驱动半轴轴肩表面进行磷化工艺处理得到磷酸锰转化涂层的方案解决起步粘滑异响问题。

为验证该方案的有效性,将处理后的驱动半轴装回原车,使用与前文一致的采集设备,并在相同的位置布置传感器,重新进行实车试验,截取第51~60 s的时域特性,如图10所示。

图10 磷化工艺处理后时域特性

对比图2 和图10 可以看出,相较于原车,调整后的车辆在多次起步过程中振动加速度曲线和近场声压曲线变化均更为平滑且未出现突变现象,通过回放对应的声音样本,确认起步异响消除。试验结果表明,对驱动半轴轴肩表面进行磷酸锰工艺处理后,接触面的粘滑摩擦极大削弱,不足以产生异响问题。

6 结束语

本文以某车型起步异响问题为研究对象,通过建立相关模型对粘滑摩擦现象及其影响因素进行了分析。减小锁紧螺母锁紧力矩、调整接触面摩擦因数、提高花键刚度均可抑制驱动半轴-轮毂轴承系统粘滑摩擦现象,其中调整摩擦因数(减小静、动摩擦因数,同时减小静、动摩擦因数差值)的抑制效果更加显著且容易实施。同时结合其影响因素提出了一系列工程化控制措施削弱粘滑摩擦异响,采用使用磷酸锰工艺处理接触面的方案解决了噪声问题。