定尺剪取样机器人系统研究

张超逸,钱雪平

[摘 要]以南鋼3 500 mm定尺剪为例,详细介绍工业机器人在定尺取样系统的应用,视觉与机器人共同坐标系建立,机器人取样、存料、切割、激光打标、数据库及伺服控制系统的应用。

[关键词]机器人;视觉;伺服系统

[中图分类号]TP273+.1 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Research on Sampling Robot System of Fixed Length Shear

Zhang Chao-yi,Qian Xue-Ping

[Abstract]Based on 3500 mm fixed length shear as an example, detailed introduces the application of industrial robot in sizing sampling system,vision and robot establish the same coordinate system,the application of Robot sampling、 storage,、cutting、laser marking,database and servo control system.

[Keywords]robot; vision; servo system

南钢3500定尺剪于2021年投用全球首例工业机器人视觉伺服自动取样切割系统,视觉采用3D结构光自动计算样条角度,与工业机器人采用同一坐标系,机器人根据视觉数据自动摆动进行取样。

1 系统控制原理

1.1 取样系统网络架构

工业机器人视觉伺服自动取样切割系统由取样软件系统、视觉识别系统、样条拾取机器人系统、样条缓存及切割系统、样块移栽机器人系统、激光打标系统、样块存储桁架库系统等7大系统组成,综合应用了MES、数据库、机器人和PLC等多种先手段,实现了样条识别、拾取、等离子切割、激光打码、自动库位存储、自动出库等功能,替代人工手动作业,降低劳动强度和安全风险,避免取样错误、混号风险、提高智能化水平。具体系统网络拓扑图如图1所示。

1.2 系统通讯控制

取样控制系统采用TIA 1516 PLC,通过TCP通讯协议与定尺剪TDC通讯,获取剪切试样长宽厚相关信息,与MES通讯获取取样计划,与数据库通讯获取切割计划、库位存储计划和打标规则。

取样PLC控制系统与等离子切割机采用485通讯,根据钢板厚度自动计算切割弧压、切割电流。

取样PLC与视觉通过TCP通讯,告知视觉样条长宽厚,视觉根据样条规格切换不同算法自动计算样条在运输链上样条姿态角度信息,取样机器人与视觉同一坐标系,取样机器人与控制系统通过Profinet通讯,获取样条角度信息,根据获取的角度自动调整姿态拾取样条。

取样控制系统1516 PLC与桁架库存储系统三菱FX5U PLC采取TCP通讯,控制已经打标完成的成品试样自动出入库。

Wincc操作画面和KP900触摸屏双重HMI人机界面,其中Wincc安装在操作室,便于操作人员日常操作,触摸屏安装在现场便于设备维护及异常就地处理。

2 视觉机器人同坐标系位置定位拾取

2.1 视觉安装定位

视觉系统安装于定尺剪出口链板线上方,由激光线光源、彩色相机等组成,起到识别大样条及定位大样条头部功能。

样条头部通过视觉系统下方时,相机判断样条头部位置,由系统计算后进行大样条停止位控制。定位精度±10 cm;同时在样条通过视觉系统下方过程中,相机不断对其拍照,并将多张照片信息综合处理,形成完整的样条姿态信息,包括判断样条倾斜角度、是否竖立等,引导机器人进行定位抓取。

2.2 同坐标系抓取

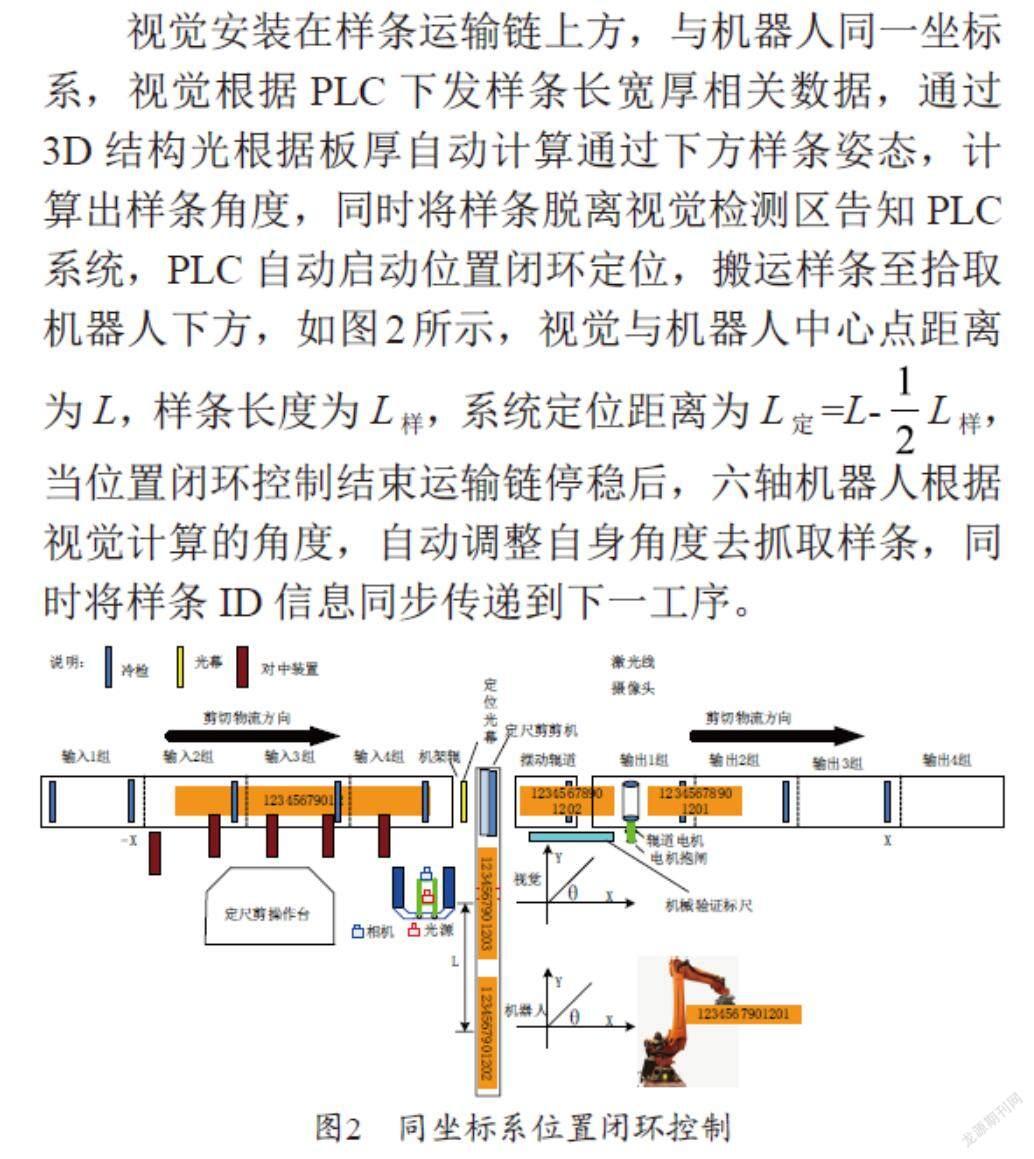

视觉安装在样条运输链上方,与机器人同一坐标系,视觉根据PLC下发样条长宽厚相关数据,通过3D结构光根据板厚自动计算通过下方样条姿态,计算出样条角度,同时将样条脱离视觉检测区告知PLC系统,PLC自动启动位置闭环定位,搬运样条至拾取机器人下方,如图2所示,视觉与机器人中心点距离为L,样条长度为L样,系统定位距离为L定=L-L样,当位置闭环控制结束运输链停稳后,六轴机器人根据视觉计算的角度,自动调整自身角度去抓取样条,同时将样条ID信息同步传递到下一工序。

2.3 定位计算

样条定位采用位置闭环控制,如图3所示,位置闭环定位距离L定为视觉与机器人坐标中心距离L减去样条长度一半,即L定=L-L样,当样条脱离视觉检测区时启动定位,自动执行位置闭环控制。

3 3D设计布局及控制方案

3.1 缓存输送3D机械设计

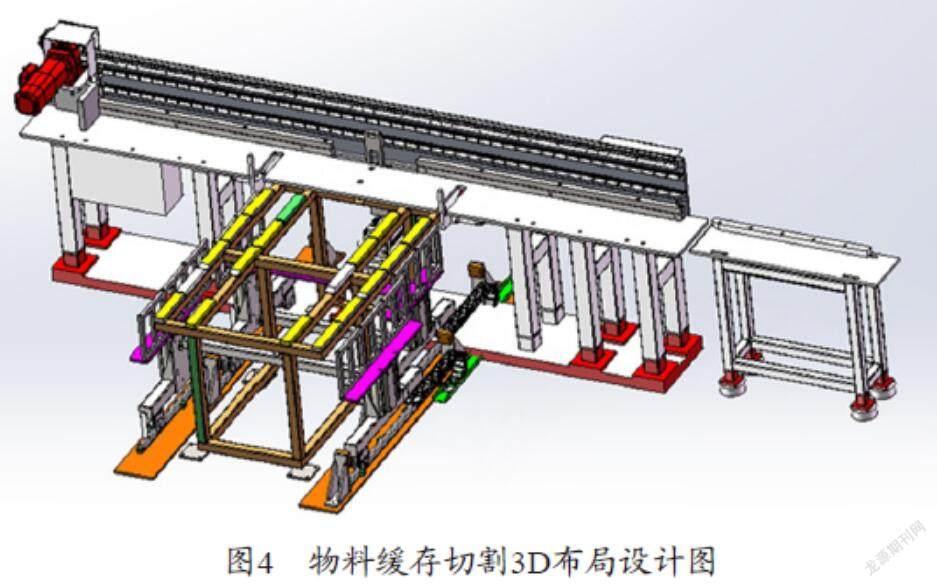

样条在运输链上定位完成后,机器人根据视觉角度及PLC定位完成信号,自动从运输链上抓取样条放入缓存切割工位上,缓存3D步进切割设计图如图4所示,缓存装置有5个缓存位能存储5块样条。样条拾取机器人将样条放置于处理输送线的第一个缓存位,机构中Z轴托举和Y轴推拉两个气缸带动框架动作,以步进方式将其依次向下一个缓存位移动,最终移动至输送线上。输送线起始端检测到有料到达,伺服电机驱动推送机构将样块向切割处理区域输送,驱动电机装有编码器具有位置测量功能,可精准定位,当样条被推送到切割输送线上,数据库根据MES切割工艺要求,自动计算样条需要切割成几块样块,并且在样条哪个位置进行切割,将切割计划下发给取样控制系统,取样控制系统根据小样块数据将样条推到合适的位置进行下一步定尺切割。

3.2 切割3D机械设计

样块切割系统设计在处理输送线侧面如图5,由等离子切割设备和伺服运动机构组成。样条被输送线推送机构推到合适位置后,等离子切割机构的Y轴运动机构将割嘴平移至切割位置上方,Z轴运动控制机构下降自动适应样条的厚度将割嘴调整到合适的高度(约距样块上表面5 mm),等离子切割机起弧,Y轴运动机构带动枪头垂直样条方向运动切割。

3.3 打標3D机械设计

当定位切割完成后,样块取料机器人自动将切割完成样块搬运到激光打码机构下方,同时切割输送线根据切割计划自动将样条推送到下一块切割长度位置。当切割完成样块被移载机器人移栽至正、备样输送线起始端,激光打码机构X轴运动机构根据钢板厚度及下方样块数量和光源焦距自动计算激光头距离样块高度,取样控制系统根据此高度自动控制焦距调整伺服上升,当到达合理焦距位置后,通过数据库数据跟踪,获取打码信息,启动打码,打码结束后,打标推拉小车将打标好样块搬运至桁架库入库取料位置,桁架库根据库管理系统自动将打标完成样块搬运至空闲货位上。

3.4 试样库设计

试样库由桁架系统、2个正样存放台、2个备样存放台和库管理软件组成。桁架机器人将样块从正、备样输送线末端拾取,在库管理软件的统筹管理下分别放于正样存放台和备样存放台上。存储台底部设计有导轨,在样块需要对外运输时,可将存放台移动至安全位置,既可以保证人员和设备安全,又不影响另一存放台架继续工作。两个存储台可满足一个班8h生产样块的存储。库管理软件自动记录库内货位存储情况,便于工人查找所需要搬运的样块。

桁架长18 m,设计有检修平台,磁铁系统配有自备电池和防掉电掉落系统,保证样条不会意外掉落导致危险。2个正样存放台、2个备样存放台均为不锈钢结构。

3.5 信息处理系统

取样控制系统与现有MES系统进行数据对接,实现信息自动传递下达,机器人系统自动接收MES系统下达的试样切割要求及试样标识信息。机器人系统按照指令进行试样的切割,并按照提供的试样编号进行标识。信息内容主要包括:板材小样的位置、尺寸、方向、试样号、数量、标识及实时跟踪信息。

3.6 全系统气路设计

取样控制系统机械采用气动控制,系统气路原理图如图7所示,主气源通过带残压检测三联件,分3个带调压过滤器支路,第一条支路主要包含上料缓存工位4个托举气缸、两个推拉气缸、2个输送线上定位气缸和切断检测气缸;第二支路主要包含码放定位无杆气缸、切割定位无杆气缸、码放定位气缸、打标气缸;第三支路主要是包含备样转运气缸、两个备样推板导向气缸、两个备样压紧气缸;第四条支路主要给等离子切割供气。

3.7 气动系统时序互锁

取样控制系统气动控制回路采用电气安全互锁,保证设备本质安全,设备在初始状态时所有气缸缩回在原位。系统自动时,1#缓存和2#缓存互锁,1#缓存动作时禁止2#缓存动作,2#缓存动作时,禁止1#缓存动作,每个缓存中提升与推拉动作气缸相互连锁,提升不在高位,禁止推拉气缸动作。

4 结束语

工业机器人视觉伺服自动取样切割系统为全球首套将机器人应用于钢铁取样领域,彻底改变目前精整取样人工作业易错、危险、劳动强度大的情况,避免混号的产生,为提升产品质量提供了保障,促进了板材剪切线智能化水平的提高。

参考文献

[1] KUKA Roboter.机器人编程[M].德国:KUKA机器人集团公司,2011.

[2] 王有铭.Opencv 图像处理编程实例[M].北京:电子工业出版社,2016.

[3] 丁修堃.轧钢过程自动化[M].北京:冶金工业出版社,2011.

[4] 王积伟.液压与气压传动[M].北京:机械工业出版社,2012.

[5] 相银初.OpenCV计算机视觉编程攻略[M].北京:人民邮电出版社,2018.