DCS控制系统在工业自动化中的应用

陈凤永

[摘 要]文章对于DCS控制系统的特点与内容进行阐述,对DCS控制系统在工业自动化中的具体性应用进行探究,分析 DCS控制系统应用的维护方法,以锅炉燃烧系统为例探讨DCS控制系统的实际性应用,为相关人员提供参考。

[关键词]DCS控制系统;工业自动化;应用

[中图分类号]TP23 [文献标志码]A [文章编号]2095–6487(2022)02–000–03

Application of DCS Control System in Industrial Automation

Chen Feng-yong

[Abstract]This paper expounds the characteristics and content of the DCS control system, explores the specific application of the DCS control system in industrial automation, analyzes the maintenance method of the DCS control system application, and discusses the practical application of the DCS control system by taking the boiler combustion system as an example , for reference.

[Keywords]DCS control system; industrial automation; application

1 DCS控制系统

1.1 概述

DCS控制系统在具体应用过程中,可借助先进的运算能力对工业自动化生产设备与细节监控等进行全面性优化。通过对微型计算机内的数据模块内容进行深度提取,实现对生产中产生的数据信息进行全面分析,在最大程度保障数据信息预算结果准确性的前提下,全面提升DCS控制系统在应用过程中运行速度。工业生产过程中,借助DCS系统对于生产设备与生产情况快速掌握,对于各种运行参数进行全面了解,工作人员能够利用丰富的功能模块以及人机交互界面进行生产操作。若工业生产过程中发生故障问题时,能够对于故障发生的具体地点进行确定、诊断以及分析,由专业维护人员采取有效的处理措施,继而降低故障问题对于系统运行带来的负面性影响,全面提升工业生产活动开展效率与开展质量。

1.2 特点

现阶段的工业生产过程控制工作开展期间,需要实现对企业生产机械设备运行质量与运行效率进行严格管控。由于DCS控制系统本身的运算性能极佳,在实际应用过程中能够满足多种类型的复杂性能操作活动,不仅能够及时获取与处理微型计算机内的数据信息,同时也能对微型计算技数据信息进行记录与分析,进一步提升工业生产控制系统的运行效率。在进行DCS控制系统操作应用期间,借助简洁性的人机交互界面进行系统操作,可全面提升操作速度与准确性,有效降低系统管控期间误操作以及操作故障等问题的出现。与此同时借助交互界面显示屏对于工业生产过程中所产生的数据信息全面性掌握,通过对于工业生产细节数据的处理、分析与传输,也能提升操作人员对于工业生产情况的了解水平。此外基于DCS控制系统应用的人机交互界面显示屏,可根据生产需求进行功能模块的优化调整,避免以往由于停机、重连等降低生产效率情况的出现。

2 DCS控制系统在工业自动化的具体应用

2.1 防雷装置与接地系统

在工业生产工作开展过程中,为强化工业自动化生产系统的防雷能力,需在系统内部安装性能完善的防雷装置与屏蔽装置,确保生产系统在极端天气下具备抗击雷电袭击的能力。为了保障DCS控制系统应用于工业生产中的质量,需要严格按照接地要求设置控制系统的相关参数,避免系统应用过程中出现安全隐患,充分发挥DCS控制系统的控制功能。

2.2 通讯接口

在工业传统生产模式中,发生紧急情况问题时,虽然能够启动系统内的报警模块功能,但只能将系统内报警信号进行传递,无法向管理人员传输完整的报警内容列表。从现阶段工业企业的发展情况来看,在进行自动化设计期间,可将DCS控制系统应用在报警系统环节中,确保工业自动化生产的安全性。DCS控制系统应用过程中存在的通信问题将会对系统运行质量带来影响,若未能妥善解决系统运行中的通信接口问题,则确保每一个子系统通信工作开展的安全可靠性,若发生紧急性问题时,系统无法及时将报警信号传递给工作人员,对于工业企业的生产安全带来严重性的危害。为此在工业生产过程中,需要加强对于DCS控制系统的管理控制水平,对于不同信息进行记录,对于各种信息进行合理化分配,对于通讯接头进行合理化布置,确保在安全问题发生时能够及时报警,全面提升工业自动化的生产安全性。

2.3 中央处理器

中央处理器在工业自动化生产系统中占据极为重要的位置,对于工业生产安全性有着极大的影响。将DCS控制系统应用在生产安全与管理环节中,如若此时DCS系统的抗干扰能力不高时,将极易引发中央处理器出现安全性的问题,为此需要加强中央处理器监督管理水平,维护人员需要定期开展系统的检查、维护工作,派遣技术维修人员定期性开展系统的进行检查工作,确保中央处理器在工业自动化生产系统运行中的安全性与稳定性,为工业自动化安全性生产保驾护航。

2.4 软件设备

工业自动化系统运行过程中,无可避免会出现软件设备故障问题,这是由于系统软件受到兼容性较低、功能缺陷等问题的影响。系统所应用的不同类型软件设备的功能性与应用特性存在差异,其服务商也存在不同,在系统软件运行过程中不可避免会出现软件设备的问题,影响系统各项功能的有效运行。针对此类型问题,维护人员需要先对系统应用软件的兼容性進行检查,排除可能存在的软件问题,同时需要对应用软件设备的管理机制进行检查。525B1428-FFEF-4C7E-A6AE-0DA00EFC1391

维护人员需要及时更新与优化软件设备,充分发挥出硬件体系的应用价值作用,通过对软件具体应用的规范,继而避免软件设备故障问题的发展。

2.5 操作过程

DCS控制系统应用操作中所产生的故障问题较为复杂,主要存在的问题是由操作异常、运行异常以及系统死机等问题构成,而种种操作故障问题的存在将会对工业自动化生产质量以及生产效率带来负面影响。造成DCS控制系统操作故障问题因素多种多样,如计算机系统在遭受病毒攻击后,计算机系统将会出现网络延迟以及系统功能无法正常性运转等问题;MCU容量的不合理设置问题以及未能定期清理运行机箱的问题,将会导致DCS控制系统机箱配件出现接触不良的情况。为了提升DCS控制系统的运行质量,管理人员需要对可能造成DCS控制系统操作故障问题发生的原因进行排查,同时维护人员需要定期开展维护操作活动,定期开展计算机系统的病毒查杀活动,最大程度确保系统运行网络的安全性。

3 DCS控制系统应用于工业自动化系统的维护策略

3.1 开展DCS控制系统外部维护工作

为了保障DCS控制系统运行的效率,需要积极开展外部维护活动,避免DCS控制系统处于潮湿、高腐蚀性环境中,确保系统运行的稳定性与安全性。DCS控制系统的信息传输主要是通过电信频率、电磁波等进行传播。为此在系统外部维护中通过将DCS控制系统的磁性达到轻度或是中度状态,避免DCS控制系统的内部结构被磁力所影响。此外也可对DCS控制系统的灰尘进行清理,对于机柜风扇中的滤尘纱网进行更换与清理,及时更换系统外的线路,避免出现由于系统线路老化漏电的情况。

3.2 开展DCS控制系统内部维护工作

DCS控制系统本身与工业自动化生产的各个环节有着极为紧密的关联性,若DCS控制系统内部流程无法运行时,将会导致工业生产程序发生瘫痪,给工业企业带来极大的经济损失。以OVATION-DCS控制系统为例,维护人员需要开展系统兼容性的检查工作,同时也要对系统信息自动化处理识别功能进行检查。此外需要在系统内部安装高性能的杀毒软件,定期进行病毒库的更新活动,降低网络病毒对于整个网络系统安全性的威胁程度,强化运行系统的病毒防御能力水平。

4 DCS控制系统在锅炉电气自动控制系统中的应用

4.1 对锅炉汽包水位进行控制

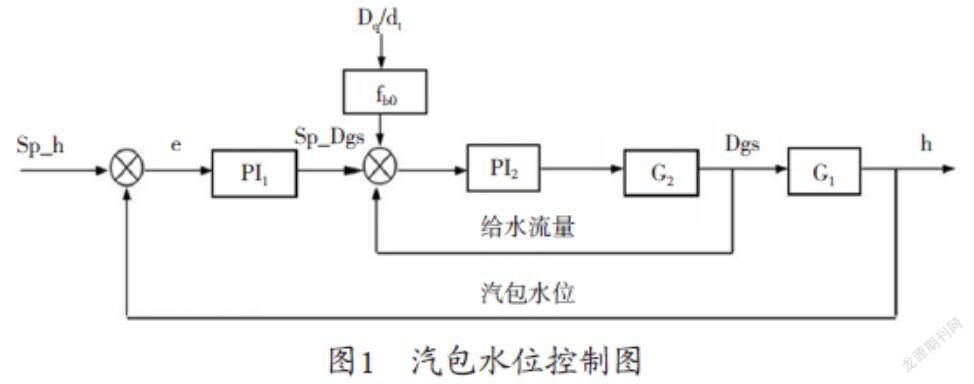

锅炉能否安全运行的重要参数便是汽包水位的正常性。在锅炉电气自动控制系统中有两个调节水阀,主调节阀主要是在正常负荷以及高负荷时应用的,而备用调节阀则是应用于低负荷中,同时,也可将其作为主调节阀的备用选项。汽包液位出现上升时,液位调节输出量将会减小,加法器的输出量也会随之减小,借助DCS控制系统对锅炉汽包给水进行控制,将汽包水位设定在允许范围以内,确保锅炉的稳定运行,如图1所示。

其中:SP-h代表汽包水位给定值;h代表汽包水位;SP-Dgs代表内环给水量给定;Dgs代表给水流量;Dq代表主汽流量;fbo代表主汽流量前馈系数;PI1代表主调节器;PI2代表副调节器;G1代表给水们特性函数;G2代表汽包特性函数。

4.2 对锅炉燃烧过程进行控制

借助DCS控制系统开展锅炉燃烧过程控制的主要目的在于燃料在燃烧中产生的热量能够满足外界对锅炉所输出蒸汽需求,确保锅炉运行过程中能够安全、经济性的运行。DCS控制系统应用的任务主要有三个:

(1)维持锅炉出口蒸汽压力的稳定性,在蒸汽锅炉的压力值偏离于固定值之后,系统需要对锅炉燃烧率进行调控,确保锅炉出口蒸汽仍旧为定值;

(2)确保锅炉炉膛过剩空气系数为最优状态,为了能够更好地维持锅炉内过剩空气的系数比例,控制系统需要对锅炉送风量与燃烧量的比率进行调整,在维持最优过剩空气系数的前提下,来降低锅炉燃烧过程中的热损失量。

(3)维持锅炉负压值不会出现变化,确保锅炉燃烧过程中的安全性。

4.3 对锅炉炉膛负压进行调节

DCS控制系统应用在锅炉燃烧自动控制系统中,需要了解到炉膛负压的测量结果将对会燃烧过程以及控制效果带来影响。DCS控制系统下的炉膛负压自动控制系统是通过调整引风机来调整锅炉炉膛的负压,在此期间需要确保炉膛负压值保持在-20~-10Pa,确保锅炉在燃烧过程时运行状态的稳定性与安全性。同时在控制锅炉炉膛负压时,需要采取控制引风量大小的方法,在鼓风量达到一定状态后,将鼓风量作为引风控制的前馈量。如出现鼓风的op值增加的情况时,控制系统需要立刻增加引风op值,但出现鼓风op值减少的情况下,控制系统则需要等待一段时间后,继而减少引风op值,如图2所示。

其中:SP-Ps代表炉膛负压给定值;e代表主调节器偏差;Ps代表炉膛负压;u代表主调节器控制输出;u∑代表总控制量输出值引风执行器TK代表主调节器控制周期;G(S)代表主回路传递函数;fb所代表的前馈增量;fb1代表排粉机出口压力前馈系数;fb2代表送风门开度前馈系数;?Ppfj代表排粉机出口压力增量;?Msfm代表送风门开度增量。

4.4 运行控制任务设计

4.4.1 自动调节任务

DCS控制系统的应用可实现对锅炉运行时各项参数的自动化调整,可确保锅炉运行时各项参数与外界负荷一样,确保锅炉运行过程中的安全性与经济性。

4.4.2 自动检测任务

DCS控制系统的应用可实现系统内各类数据信息的动态化检测,借助采集到的锅炉运行系统参数作为管控系统调节锅炉运营状态的主要参考数据,最大程度确保锅炉燃烧运行过程中的安全性。

4.4.3 连锁保护任务

DCS控制系统本身具备自动报警功能,为此可设计连锁性的保护任务。如锅炉燃烧过程中发生水位不正常以及压力不均衡问题时,控制系统将会采取自我保护机制,开展连锁性保护职能。此外为了确保在开启、关闭设备操作时的安全性,也要在系统内构建电气连锁保护机制。

5 结束语

工业自动化生产过程中DCS控制系统本身具备安全程度高的应用优势,是较为先进的控制化系统。但将DCS控制系统应用在工业自动化生产环节中,极易受到多种因素的影响,导致系统运行过程中出现故障与问题。为此管理人员需借助有效的管控措施降低故障发生概率,全面提升工業生产效率,确保工业系统运行的稳定性与可靠性,推动工业的可持续健康发展。

参考文献

[1] 刘海林,冷强.浅论核工业生产中DCS控制系统的应用现状和发展趋势[J].电脑知识与技术,2021,17(29):166-167,170.525B1428-FFEF-4C7E-A6AE-0DA00EFC1391