3D打印个体化外固定支具预编程设计模板的初步可用性评估

邹诚实,张弛,陈建文,李开成

1.慈溪市中西医结合医疗健康集团慈溪市中医医院放射科,浙江 宁波 315300;

2.慈溪市中西医结合医疗健康集团慈溪市中医医院骨科,浙江 宁波 315300;

3.上海交通大学医学院附属第九人民医院海南分院(海南西部中心医院)放射科,海南 儋州 571700

近年来,3D 打印技术不断发展,在骨科领域应用较早[1-3],现已应用到医、教、研等领域,国家食品药品监督管理总局(CFDA)也已经批准了3D 打印的部分产品进入临床使用[4]。医生可利用3D 打印技术为病人提供精准化、个体化的外固定支具设计[5-7],但目前多数3D打印在时间成本上对比传统工艺没有明显优势[3,8],可重复性也较差,患者肢体大小和姿态改变后需要重新设计,而且设计的质量直接影响产品效果[9],所以非专业设计人员难以胜任。另一方面个体化外固定支具3D 设计的基础数据基本来源于CT 和MRI等大型医疗设备[2],导致实施价格昂贵门槛高,CT 扫描还存在辐射危害的缺点。本研究旨在评估一种基于三维扫描仪及开源几何造型引擎开发的外固定支具建模系统制作的踝关节支具预编程设计模板的可用性,现报道如下:

1 资料与方法

1.1 下肢图像来源 2020 年10 月,选取慈溪市中医医院的1 名健康志愿者为研究对象,男性,年龄34 岁,身高173 cm,体质量68 kg。数据采集前与志愿者签署知情同意书。

1.2 设备与软件 自行设计的三维扫描架,包括能安装扫描仪的可360 度转动的扫描杆、肢体支撑座及可调节角度的脚踏台面;3D Systems Sense2 三维扫描仪及配套软件3D Systems Sense 3.0中文版;基于Open CASCADE(OCC)7.3开源几何造型引擎开发的外固定支具建模系统,已包含踝关节支具预编程设计模板所需的软件算法及支具模型形状。

1.3 预编程设计模板共5个任务

1.3.1 任务1 志愿者小腿准备。操作者按解剖特征点示意图用红色记号笔在志愿者的左或右小腿(包括足踝部)皮肤表面标记出15个视觉参考点,见图1、图2。

图1 下肢解剖特征点示意图(右侧为例)

图2 参照示意图,做好标记

1.3.2 任务2 小腿三维扫描及模型生成。扫描时把志愿者小腿放于扫描架台子上,踝部大致呈90°,足与底面呈平衡站立姿态[10],扫描仪安装于扫描杆上与小腿的距离维持在60 cm左右,点击Sense软件窗口中的“扫描”按钮开始扫描,操作者应平稳握持扫描杆、保持扫描速度均匀以保证扫描精度。采集的小腿表面三维点云数据及包含视觉参考点的皮肤贴图作为支具设计的基础模型,用Sense 软件对模型进行框取、裁剪、擦除、修补、实体化等处理后,生成“小腿.stl”模型文件,见图3、图4。

图3 采集小腿三维点云数据

图4 生成包含视觉参考点皮肤贴图的小腿三维模型

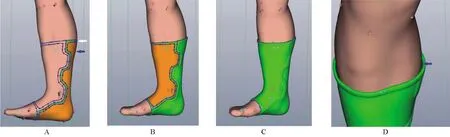

1.3.3 任务3 踝关节支具样条曲线和裙边生成。外固定支具建模系统中导入小腿模型,打开踝关节支具模板功能,根据模型表面的视觉参考点图形位置,按解剖特征点顺序标记好所有特征点后建立小腿及足踝部轴线,再选择支具模型形状,软件自动绘制出支具结构样条曲线图及裙边分隔线,通过预放置锁紧装置评估分割线的合理性,对曲线作一些微调,见图5。

图5 踝关节支具样条曲线和裙边生成

1.3.4 任务4 支具面片生成。按支具结构样条曲线及裙边线生成支具面及裙边面,根据实际状况设定支具与皮肤的距离为0.5 mm,如果考虑支具与皮肤之间衬垫纱布等辅料,则距离可以调宽一点,如2 mm;面的厚度则根据传统石膏绷带支具的厚度,设定为3 mm;为了增加支具稳定性和牢固度,支具裙边厚度可设为5 mm;在内外踝凸起部位,可局部再向外偏移2 mm,可避免支具对该部位的摩擦和卡压;最后生成支具前后面片,见图6。

图6 支具面片生成

1.3.5 任务5 挖透气孔及放置锁紧装置。操作者设定透气孔形状、大小、深度、跨度等参数在支具前后面片上批量挖透气孔,然后选择锁紧装置配件模型,输入大小、深度等参数后在支具前后面片分割线上等距放置,调整方向使之与分割线方向相符,见图7A~图7C。该任务是用户交互程序的最后一步,最终支具模型可导出到3D打印机软件经相关处理后进行3D打印,见图7D。

图7 挖透气孔及放置锁紧装置

1.4 可用性评估

1.4.1 用户 在放射科及骨科中随机挑选5名医务人员作为用户对预编程模板进行可用性评估。本研究已获得医院伦理审查委员会的批准。

1.4.2 方法 集中向用户介绍性演示每项任务,待初步熟悉后,马上安排用户进行作业测试,测试由用户单独执行,要求每个用户对同一志愿者执行整个过程,过程给定任务中如出现重大错误导致结果错误或没有结果则判定任务失败,该任务结束,由研究者准备数据让用户进行下一个任务。可用性指标[11]如下:

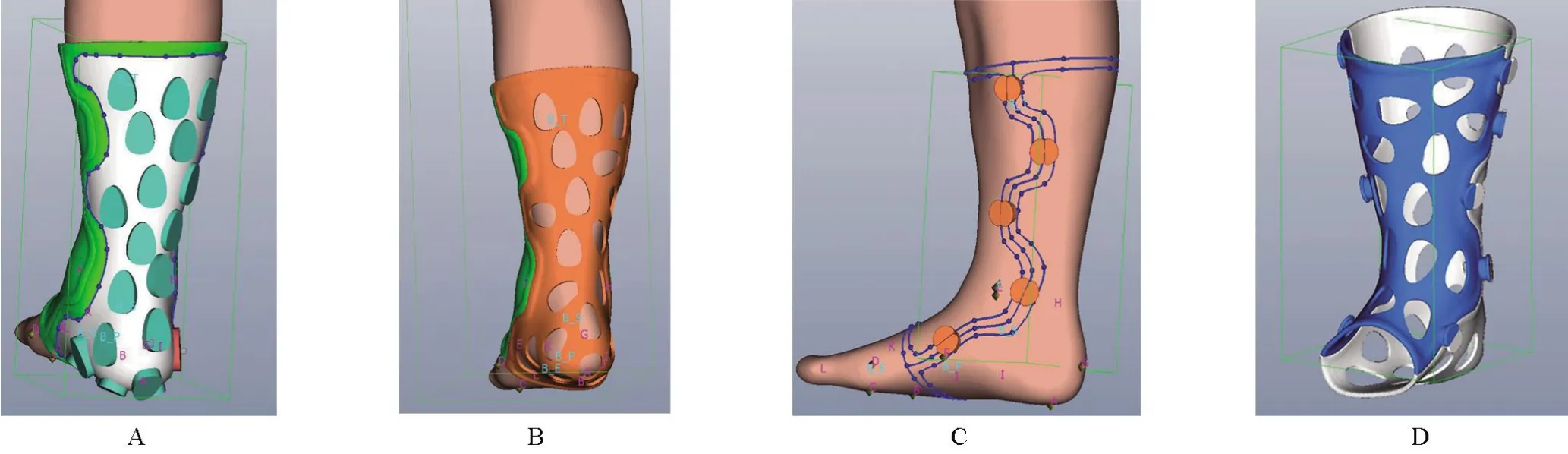

有效性:任务完成率(Task completion rate,TCR),以两种方式分析:

任务完成参考标准:无重大错误地完成任务,并且任务结果正确。

效率:根据任务时间来衡量的,即

注:N=任务数,R=用户人数,nij=用户j的任务i的结果(1或0),tij=用户j完成任务i花费的时间(以秒或分钟为单位,如果任务未成功完成,则计算该任务自开始至退出的时间)。所有数据输入到统计分析软件R 4.0.5进行统计编程计算。

任务满意度通过标准化的评估问卷[12]来衡量:单项难易度问题(Single Ease Question,SEQ)只有一道题,每完成一个任务用户就在一个7点量表上对该任务难度进行评价,分值从1到7,1代表非常困难,7代表非常容易。总体满意度采用系统可用性量表(System Usability Scale,SUS)来测量,通过10 个问题共100 分值(68 分以上即认为可以接受的[13-14])来评估整体系统的可用性。

1.5 统计学方法 应用SPSS 26.0统计软件进行数据分析。任务SEQ 值用户间比较采用非参数检验(Kruskal-Wallis),以P<0.05为差异有统计学意义。

2 结果

2.1 有效性 所有用户完成全部任务的有效性指标——用户TCR 在80.00%~100.00%,其中2 名用户的用户TCR 为100.00%,3 名用户的用户TCR 为80.00%,均超过了该指标的平均值78.00%[15]。从任务TCR 来看任务2 完成率最低(60.00%),其次是任务4(80.00%),其他均为100.00%。

2.2 效率 即预编程设计模板的工作速度,通常与专家效率(最高的工作速度)进行比较。未经深入培训的用户(即在介绍性演示后立即进行作业测试的用户)经统计所得的效率0.18 目标/min 几乎达到专家效率0.37 目标/分钟的一半水平。总体相对效率达到81.30%,即全部用户成功完成的所有任务所花费的总时间与全部用户所有任务所花费的总时间之比高于80.00%,从而证明了预编程设计模板的良好效率。所有给定任务的花费时间和效率情况如表1 所示,任务2、4、5 的中位时间较大、时间效率较低说明任务相对复杂。任务5 虽然列为复杂任务之一,但其完成率为100.00%、总体相对效率100.00%,说明该任务难度不大只是比较费时。

表1 任务时间及效率

2.3 用户满意度 所有用户评价的任务平均SEQ值为4.80~5.60,考虑到满意度结果通常在4.8~5.1[16],且SEQ值用户间比较差异无统计学意义(P=0.939,>0.05),表明用户对预编程设计模板的满意度普遍很高。从任务SEQ值得分来看,有3名用户给任务2评分最低,有2名用户给任务4评分最低,说明对于没有3D建模专业知识的一般用户而言,最具挑战性的任务是任务2,其次是任务4,这与任务TCR 结果以及表1 所示结果亦相吻合。所以未来的工作将以提升扫描架功能和易用度、优化支具面片局部细节调整步骤为导向。SUS 量表的评估结果见图8,其中将红色虚线(51.00,F 级)以下的值视为得分严重不足,橙色线(68.00,C 级)表示及格,绿色线(80.30,A 级)以上的结果视为优秀[13-14]。经过用户评估,预编程设计模板获得的平均分为80.50±4.80,并且所有用户分数均高于及格线,表明用户对其的总体满意度很高。

图8 SUS量表评估预编程设计模板的结果

3 讨论

本研究表明3D打印个体化外固定支具预编程设计模板具有良好的可用性。可用性是软件质量评价标准ISO 9126 中的重要质量指标,指的是产品对用户来说有效、易学、高效、好记、少错和令人满意的程度[17],简单来说就是用户能否用产品完成他的任务,效率如何及主观感受怎样。ISO 9241-11 对可用性作了如下定义:产品在特定使用环境下为特定用户用于特定用途时所具有的有效性、效率和用户主观满意度,也解释了如何通过用户工作效率与用户满意度的测量来评估一个产品在特定使用背景下的可用性,这不仅适用于那些通用应用产品,同时也适用于已经完成开发的或者正在开发的、具有详细要求的定制产品。而评估可用性是ISO 13407 中定义[18]的软件开发框架的关键步骤,强调以用户为中心来进行开发,能有效评估和提高产品可用性质量。因此,3D打印个体化外固定支具预编程设计模板的可用性评估必须在项目设计生命周期内进行,同时评估的结果需要立即反馈,使得设计得到及时的修正。

本研究采用5名用户对预编程模板进行可用性评估,尽管有研究表明随着用户人数的增加,对作业缺陷的识别率会显著增加,但通常认为有5 名用户已足以进行这项初步研究[19-20]。可用性主观感受测量采用SUS 问卷,该问卷是基于大量实验为基础的量表设计,TULLIS等[21]研究表明,在样本量有限时,SUS可以最快达到效果,AARON 等[22]通过大样本的研究得出SUS 的信度系数为0.91,因此SUS 是现在全球使用最多的整体性可行性评价量表之一。

不同于通用3D设计软件需要大量的专业基础知识支撑和巨大的时间成本,该预编程设计模板具有良好的效率,得益于其定制的支具模板智能算法,使得操作者根据患者下肢表面的解剖特征点,就可以快速设计个体化踝关节外固定支具,明显减少了人工操作的时间并提高了设计的可重复性,能让非专业设计人员在合理的时间内轻松直观的设计出产品。

本研究中发现预编程设计模板中的个别步骤,比如任务2 和任务4,对没有3D 建模专业知识的临床一般用户而言仍具有相当挑战性,在任务2 主要表现在扫描杆手动操作容易抖动和速度不稳定造成模型点云数据质量下降,在任务4 主要表现在面片局部的偏移处理上,需要及时评估局部处理的合适范围,所以未来仍需要继续提升扫描架功能和易用度、优化支具面片局部细节调整步骤来降低临床一般用户的使用门槛。