超音速虹吸式空气雾化喷嘴雾化影响因素实验研究*

张小伟,葛少成,张 天,荆德吉,陈 曦,孙丽英,韩宗琪

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024;2.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000)

0 引言

众所周知,喷雾除尘是矿山采掘现场最主要的防尘措施[1-5],大量研究表明,喷雾除尘能有效减少尘肺病危害[6-8]。随着我国煤炭生产行业高速发展,喷雾除尘研究得到了进一步的发展。周刚等[9]通过分析气流中液滴的运动状态,对典型喷雾降尘机理进行理论上的改进;蒋仲安等[10]从气液两相流角度和雾滴破碎理论给出了内混式喷嘴雾化模型;王鹏飞等[11]通过改变喷嘴气液压力得出了雾场雾滴粒径分布规律;张延松等[12]在煤矿开展了综放工作面喷雾降尘现场试验,取得了较好的降尘效果。但是常规喷雾除尘技术所采用的传统压力喷嘴和气液两相喷嘴存在雾化效果差、降尘效率低等缺陷。因此,提高喷嘴的雾化能力才是解决喷雾降尘问题的关键所在,本文作者团队研发的新型超音速虹吸式空气雾化喷嘴采用拉瓦尔结构,雾化性能得到进一步改善[13]。借助自行设计开发的喷雾特性测试系统对新型超音速虹吸式空气雾化喷嘴雾化机理和雾化特性展开研究,并与传统气液两相喷嘴和压力喷嘴进行对比分析,研究结果对除尘喷嘴雾化性能的不断提高具有理论和实践借鉴意义。

1 超音速虹吸式空气雾化喷嘴雾化机理

1.1 超音速虹吸式空气雾化喷嘴结构

超音速虹吸式空气雾化喷嘴剖面如图1所示。当气体以一定的压力经过具有拉瓦尔结构的喷嘴时,气流速度将会被加速到超音速,以极高的效率增大了气流与水流的相对速度,同时在探针部位造成较大负压,得以实现对液体的虹吸功能。液体流过探针后抵达拉瓦尔喷嘴出口段,在此部位液体与气流的速度差达到最大。

1-外壳;2-保护帽;3-内芯;4-拉瓦尔型喷管;5-探针;6-储水腔;7-导流腔;8-联通槽;9-入水口;10-密封圈

1.2 超音速虹吸式空气雾化喷嘴雾化机理

依据不稳定表面波理论及空气动力破碎理论,雾化的主要原因是液体通过探针在拉瓦尔喷嘴出口段被吸出,并与喷出的超音速气流相撞,此时液体速度远小于气体速度,在空气动力作用下,产生的剧烈摩擦会使液体表面受到巨大剪切力,液体被拉成无数细水丝,并分裂成小液滴,如图1所示。即液体受到非均匀的压力扰动而发生变形,当扰动形成的不稳定波大到足以克服液体表面张力时,液体就会形变破碎,撕裂成更小的液滴[14]。

根据流体力学线性不稳定分析可知振幅A计算如式(1):

A=A0eωt

(1)

式中:A0为初始振幅,m;ω为角频率,Hz;t为时间,s。

振幅波角频率计算如式(2):

(2)

式中:k为表面波数,m-1;c为表面波速,m/s;Ur为气液速度差,m/s;ρg为气体密度,kg/m3;ρl为液体密度,kg/m3;μl为液体黏度,Pa·s;β为Jeffrey常数,取0.3。

其中,k,c计算分别如式(3)和式(4):

(3)

(4)

式中:λ为波长,nm;σl为液体表面张力,N/s。

定义液膜破碎临界波长λc如式(5):

(5)

由以上推导可知,气液速度差Ur所决定的液膜破碎临界波长λc十分关键。当气液速度差Ur较大,喷嘴出口处形成的扰动波λ比液膜破碎临界波长λc大时,振幅波角频率ω为正数,则振幅A增加迅速,使气体造成的扰动作用增大,波动振幅大于临界振幅之后,液体就会发生破碎。超音速气流不仅可以在拉瓦尔管出口段使液体表面形成强烈的扰动波使其破碎,而且也给破碎的液滴提供了初始动能,使液滴高速运动。当液滴离开喷嘴一定距离后,由于空气阻力对超音速气流的影响,气液速度差Ur减小,形成的扰动波λ比液膜破碎临界波长λc小时,振幅波角频率ω为负数,则振幅A衰减迅速,气体造成的扰动作用减小,而液体表面张力作用较大,液滴破碎过程结束。

2 喷嘴雾化实验系统及方案

2.1 实验喷嘴的选取

喷嘴作为喷雾降尘核心部件,按工作原理不同分为气液两相喷嘴和压力喷嘴。矿山喷雾降尘选用较多的气液两相喷嘴为超音速虹吸式空气雾化喷嘴和内混式空气雾化喷嘴,选用较多的压力喷嘴为X旋流型压力喷嘴(后文分别用超音速喷嘴、内混式喷嘴和压力喷嘴代替),本实验选用喷嘴如图2所示。

图2 选用喷嘴

2.2 实验系统

太原理工大学粉尘实验室喷雾特性测试系统由喷雾系统和雾滴分析系统组成,如图3所示。

喷雾系统用于给被测试喷嘴提供稳定持续的气压和水压,其主要由空压机、气体调压阀、高压水泵、喷嘴、喷嘴固定支架、储水箱组成。井下最大供气压力0.5 MPa,最大供水压力12 MPa,故本实验设置供气压力变化范围为0.1~0.5 MPa,供水压力变化范围为0.1~12 MPa[15]。

雾滴分析系统用于对喷嘴喷出的雾滴粒径进行测算,其主要由实时喷雾激光粒度分析仪和计算机分析控制系统组成。实时喷雾激光粒度分析仪选用德国新帕泰克有限公司的HELOS (H4116) & UNIVERSAL。计算机分析控制系统使用PAQXOS 4.1测量软件,PAQXOS 4.1软件可定义、控制整个测量过程,并同时处理测量的粒度分布数据、显示结果并打印报告。

2.3 实验方案

第1组实验为探究喷雾距离对超音速喷嘴雾化特性的影响,喷嘴进气口连接空压机,进水口连接储水箱。采用孔径为1.0 mm的超音速喷嘴在供气压力为0.5 MPa时,分别对距离喷嘴出口轴线100~2 000 mm每隔100 mm处进行雾滴粒径测量,其结果可说明超音速喷嘴在一定距离内的雾滴粒径分布规律。

第2组实验为探究供气压力对超音速喷嘴雾化特性的影响,喷嘴进气口连接空压机,进水口连接储水箱。采用孔径为1.0 mm的超音速喷嘴在供气压力为0.1,0.2,0.3,0.4,0.5 MPa时,分别对距离喷嘴出口轴线100~2 000 mm每隔100 mm处进行雾滴粒径测量,其结果可说明超音速喷嘴在供气压力0.1~0.5 MPa时的雾滴粒径分布规律。

第3组实验为超音速喷嘴、内混式喷嘴和压力喷嘴的对比分析。内混式喷嘴进行实验时,喷嘴进气口连接空压机,进水口连接高压水泵。压力喷嘴进行实验时,喷嘴进水口连接高压水泵。以上3种喷嘴孔径均为1.0 mm,分别对距离喷嘴出口轴线100~2 000 mm每隔100 mm处进行雾滴粒径测量,其结果可说明超音速喷嘴、内混式喷嘴和压力喷嘴在一定距离内的雾滴粒径分布规律。

3 喷嘴雾化实验结果及分析

3.1 喷雾距离对超音速虹吸式空气雾化喷嘴雾化特性的影响

在探究距离喷嘴不同位置对雾滴粒径影响的实验中,由雾滴粒径随距离变化(图4)可知:雾滴D10,D50,D90,SMD,VMD随着喷嘴出口轴向距离的增加而增大,且在100~300 mm增大速度较快,在300 mm后增大速度明显下降。因为在喷嘴出口处雾滴速度极快,雾滴在距离喷嘴300 mm内受空气阻力影响较大,此时雾滴在雾场中飞行容易发生碰撞聚合,导致雾滴增大速率相对较高。雾滴在距离喷嘴300~2 000 mm之间速度逐步趋于稳定,受空气阻力影响较小,此时雾滴在雾场中飞行碰撞聚合不剧烈,从而雾滴增大速率相对减缓。

图4 超音速喷嘴雾滴粒径分布(0.5 MPa)

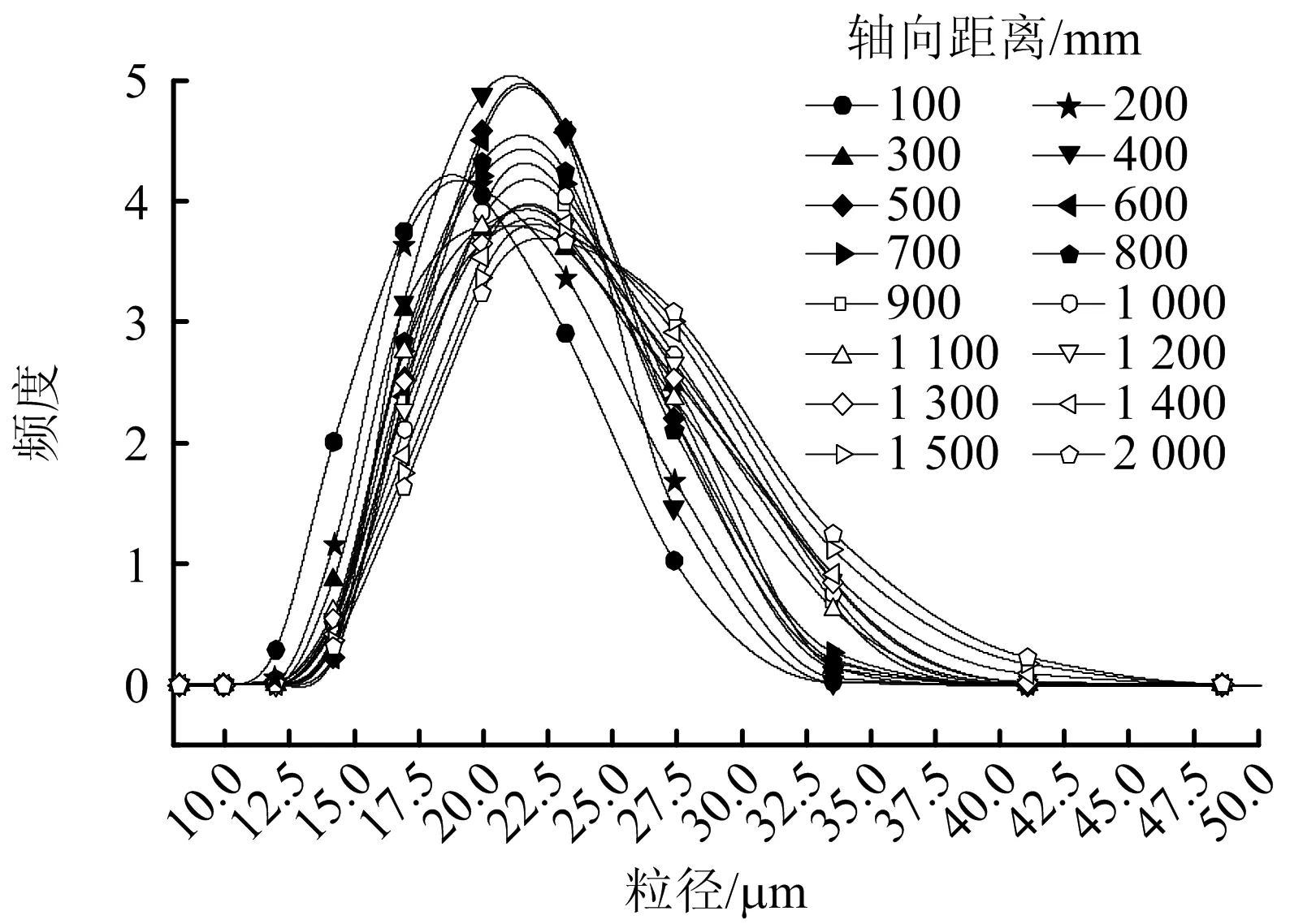

由雾滴粒径分布频度随距离变化(图5)可知:雾滴粒径频度分布较为集中,喷嘴出口轴向距离由100 mm增加至2 000 mm时,雾滴粒径中心趋势向粒径增大方向偏移较小,众数在17.5~21.9 μm之间递增,说明超音速喷嘴在供气压力为0.5 MPa时由于喷雾距离引起的雾滴粒径变化较小。

图5 超音速喷嘴雾滴粒径频度分布(0.5 MPa)

3.2 供气压力对超音速虹吸式空气雾化喷嘴雾化特性的影响

在探究供气压力变化对雾滴粒径影响的实验中,由雾滴粒径随供气压力变化(图6)可知:在距离喷嘴出口同一位置时,随着喷嘴供气压力的增大,雾滴D10,D50,D90,SMD,VMD逐渐减小。由于超音速喷嘴为拉瓦尔同一位置时,随着喷嘴供气压力的增大,雾滴D10,D50,D90,SMD,VMD逐渐减小。由于超音速喷嘴为拉瓦尔结构,当供气压力越大,喷嘴出口段气体速度越大,从而对液滴造成的剪切力越大,使得雾滴破碎效果越好。

图6 超音速喷嘴特征粒径分布

距离喷嘴不同位置时,供气压力为0.1~0.4 MPa雾滴D10,D50,D90,SMD,VMD变化趋势与供气压力为0.5 MPa时基本一致,见3.1。以SMD为例,超音速喷嘴在供气压力为0.1,0.2,0.3,0.4,0.5 MPa时的雾滴粒径变化范围分别是25.9~29.15,23.63~28.72,22.63~27.74,21.16~25.38,20.87~23.71 μm。超音速喷嘴在供气压力在0.1~0.5 MPa范围内均能达到较好雾化效果。

在供气压力为0.1~0.5 MPa范围内,距离喷嘴2 000 mm位置时,超音速喷嘴雾滴粒径以SMD为例,其变化范围在23.46~31.16 μm,表明超音速喷嘴在射程在达2 000 mm时雾滴仍保持在理想粒径范围内。

3.3 超音速虹吸式空气雾化喷嘴、内混式空气雾化喷嘴和X旋流型压力喷嘴的对比分析

本次实验得到了大量数据,可知超音速喷嘴在供气压力0.5 MPa时雾化效果最好,内混式喷嘴在供气压力0.3 MPa、供液压力0.3 MPa时雾化效果最好,压力喷嘴在供液压力6 MPa时雾化效果最好。

由雾滴粒径随距离变化(图7)可知:3种喷嘴雾滴D10,D50,D90,SMD,VMD均随着喷嘴出口轴向距离的增加而增大,内混式喷嘴和压力喷嘴雾滴粒径增大速率远大于超音速喷嘴。在距喷嘴100~2 000 mm范围内,超音速喷嘴雾化效果稳定,雾滴粒径变化幅度较小,而内混式喷嘴和压力喷嘴雾化效果不稳定,雾滴粒径变化幅度较大。

图7 雾滴粒径分布

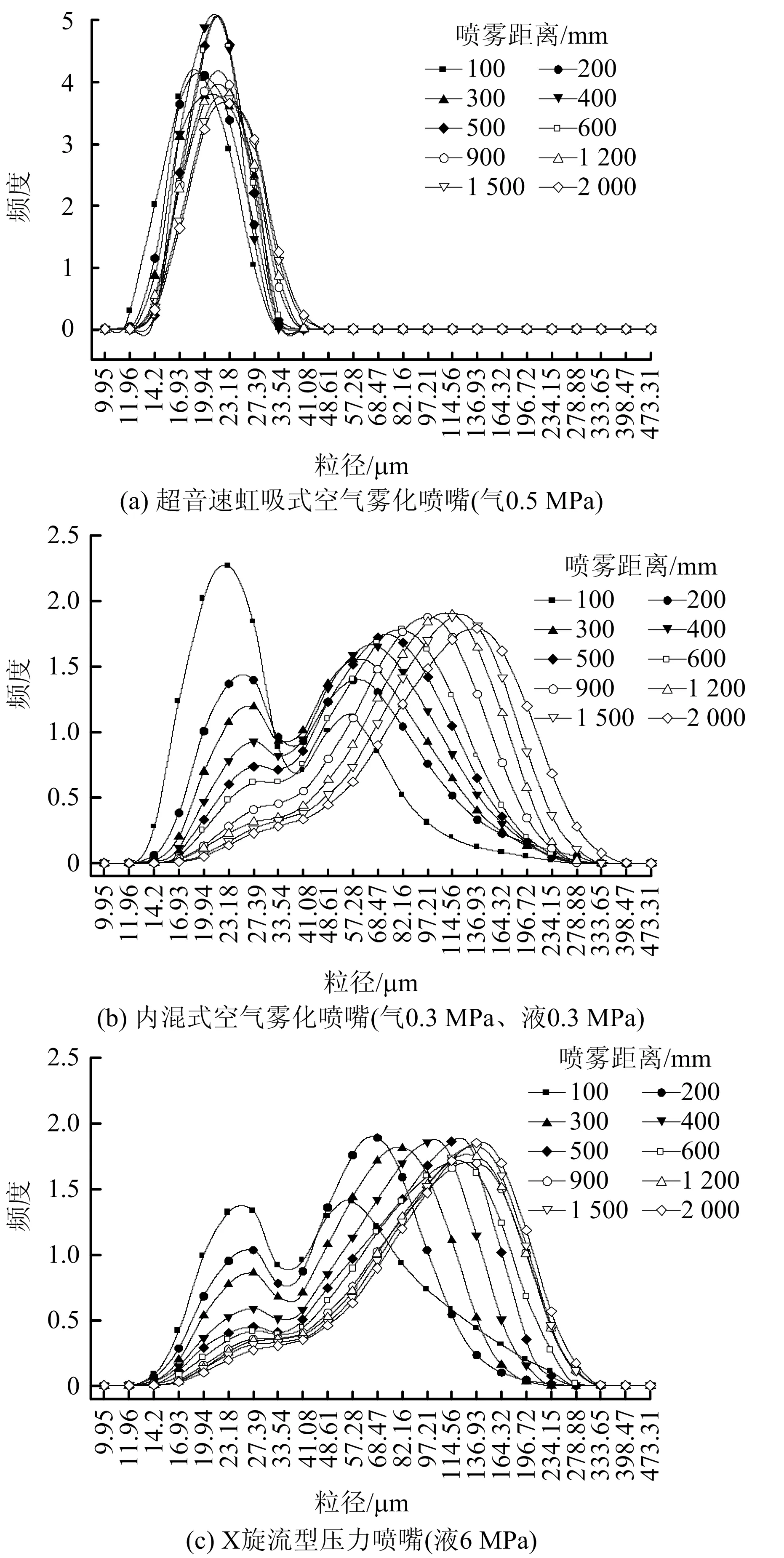

由雾滴粒径分布频度随距离变化(图8)可知:超音速喷嘴雾滴粒径频度分布较为集中,随着喷雾距离的增加,雾滴粒径中心趋势向粒径增大方向偏移较小,众数在17.5~21.9 μm之间递增,雾滴粒径变化较小。内混式喷嘴雾滴粒径频度分布较为分散,随着喷雾距离的增加,雾滴粒径中心趋势向右偏移较大,众数在23~137 μm之间递增,雾滴粒径变化较大。压力喷嘴雾滴粒径频度分布最为分散,随着喷雾距离的增加,雾滴粒径中心趋势向右偏移最大,众数在24~154 μm之间递增,雾滴粒径变化最大。由于3种喷嘴结构和雾化方式不同,喷出的雾流结构也各不同,超音速喷嘴雾滴速度较大,雾区边缘和中心速度偏差较小,破碎和凝并2种作用差异较小,雾滴分散均度较好,雾滴粒径分布频度只出现1次峰值;而内混式喷嘴和压力喷嘴雾滴速度较小,雾区边缘和中心速度偏差较大,破碎和凝并2种作用差异较大,使边缘和中心处雾滴粒径分布频度出现2个峰值。

图8 雾滴粒径频度分布

由超音速喷嘴、内混式喷嘴和压力喷嘴在不同距离下的雾滴粒径对比(图9)可知:在距离喷嘴300~2 000 mm范围内,3种喷嘴雾滴D10,D50,D90,SMD,VMD的对比中,超音速喷嘴雾滴粒径始终小于内混式喷嘴和压力喷嘴。以SMD为例,超音速喷嘴、内混式喷嘴和压力喷嘴在300~2 000 mm距离内的雾滴粒径变化范围分别是20.48~23.46,44.00~90.07,49.85~85.53 μm。在喷嘴各自最佳工况下的对比实验中,超音速喷嘴SMD比内混式喷嘴和压力喷嘴小53.5%~74.0%。

图9 雾滴粒径对比

4 结论

1)由超音速虹吸式空气雾化喷嘴雾化机理可知,喷嘴出口段气液速度差主要取决于喷嘴供气压力,相比内混式空气雾化喷嘴和X旋流型压力喷嘴,有效射程内雾滴破碎充分,雾化效果更好。

2)当气压固定时,随着与喷嘴出口轴线距离的增加,雾滴D10,D50,D90,SMD,VMD也逐渐增加,但增加幅度较小。同时,雾滴频度分布也随之向粒径增大方向偏移,但偏移幅度较少,整体分布较为集中。喷雾距离对超音速虹吸式空气雾化喷嘴雾化特性影响不大,超音速虹吸式空气雾化喷嘴具有射程远,粒径小的特点。

3)在不同供气压力条件下,喷雾距离变化对雾滴D10,D50,D90,SMD,VMD变化趋势基本一致。当喷雾距离固定时,随着供气压力的减小,雾滴D10,D50,D90,SMD,VMD逐渐增大,但增大幅度较小。供气压力为0.1~0.5 MPa范围内,超音速虹吸式空气雾化喷嘴在雾场轴线位置均可达到理想雾滴粒径。

4)随着距喷嘴距离的增大,超音速虹吸式空气雾化喷嘴雾滴频度分布向粒径增大方向偏移量远小于内混式空气雾化喷嘴和X旋流型压力喷嘴。