桥梁防护墙在不同车型列车碰撞作用下的防护效果

吕思雨,敬亭婷,高丹,许伊红

(成都市交通规划设计研究院有限公司 公共交通所,四川成都 610000)

1 背景

铁路桥梁是我国铁路运输中的重要组成部分,列车若在桥梁上发生脱轨事故,可能导致列车从桥上掉落,从而造成极其严重的事故灾难。防护墙是我国应用较为广泛的铁路桥梁防脱线装置,对在桥梁上行驶的列车起到重要防护作用。由于列车脱轨后碰撞防护墙的问题比较复杂,目前难以实现桥梁上脱轨列车碰撞防护墙的实车试验,故多采用理论推导和数值仿真的方法评价桥梁防护墙的防撞性能。关于桥梁两侧防护墙的研究在汽车碰撞领域研究较多,但在轨道交通领域较少[1-6]。

向俊等[7-9]推导出高速铁路桥梁防撞墙受到的撞击力为33 002.4 kN,但理论推导做了很多简化,更适合于定性分析。姜嘉琳[10]基于有限元软件对磁悬浮列车与混凝土护栏进行了数值仿真以研究不同工况下的碰撞过程,但其用质量块代替列车进行仿真,且并未研究列车碰撞后的运行状态。王川[11]采取有限元法建立了速度200 km/h的客车和速度120 km/h的货车单节车厢模型,探究其碰撞桥梁防护墙时的防撞能力,研究了防护墙的高度、宽度和材料等参数改变对墙体防撞性能的影响,但其将防护墙特性作为研究重点,缺少对列车头车碰撞防护墙后运行状态的研究。高广军等[12]提出了一种由立柱、吸能块和横梁组成的适用于高速铁路桥梁的弹塑性护栏设计方案,对护栏各组成部分的壁厚进行优化设计,通过仿真发现弹塑性护栏比现有防护墙具有更好的防护性能。

2 车型及桥面结构与防护墙的确定

2.1 车型选择

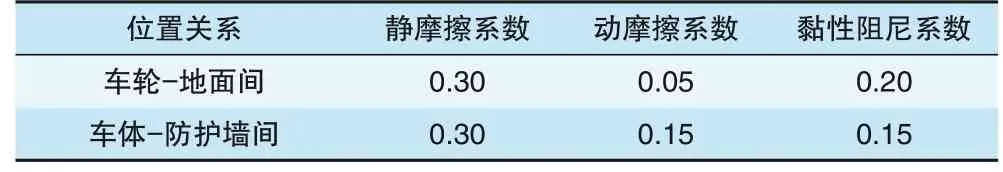

车型的选择标准为目前我国高速铁路与客货共线铁路上具有代表性的列车,为考虑最危险情况,选择在同类型列车中运载能力较大、运行速度较高的列车,以便模拟得到相对较大的碰撞载荷。因此,选取运行速度较高的350 km/h的A型动车组和运载能力较大的速度120 km/h的C型电力机车;为考虑研究的实用性,选取在铁路运输中投入运营较多的200 km/h的B型动车组。对以上3种车型的头车进行建模,车体模型包括底架、侧墙、端墙、车顶和排障器等结构。

2.2 桥面结构与防护墙

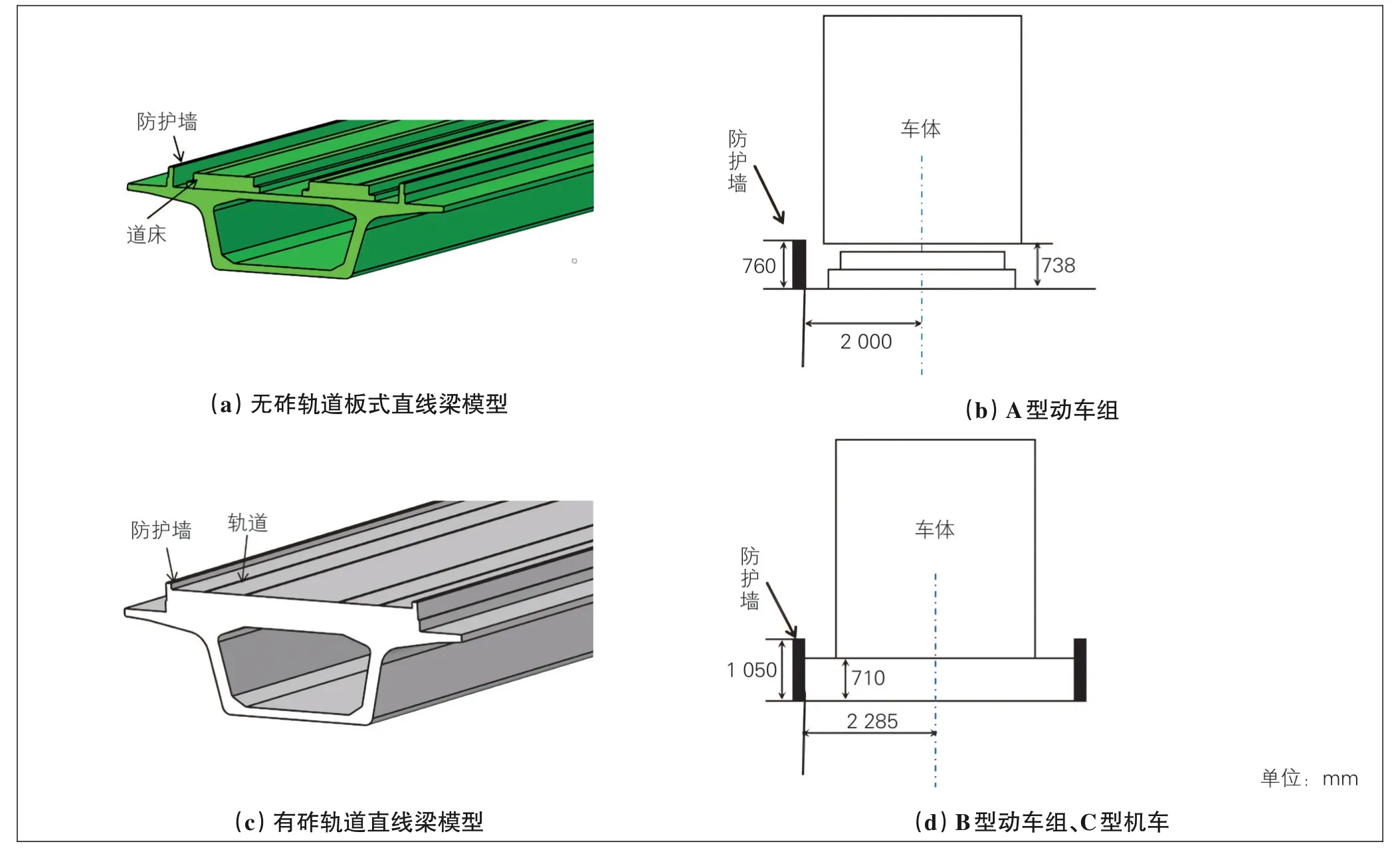

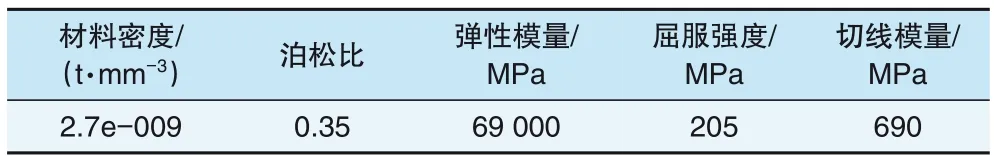

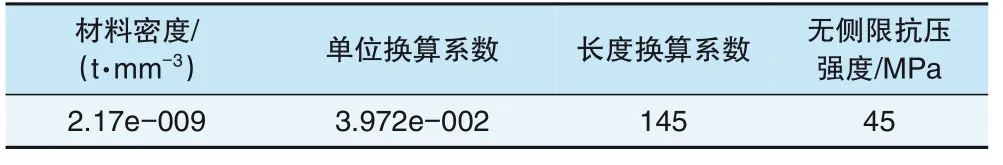

A型动车组在高速铁路CRTSⅢ型板式轨道桥梁上运行,参考《高速铁路桥上CRTSⅢ型板式无砟轨道通用参考图》建立无砟轨道板式桥梁的三维模型,防护墙高度为760 mm,底部宽度250 mm,顶部宽度200 mm。B型动车组和C型机车在客货共线有砟轨道直线梁上运行,参考《客货共线铁路有砟桥面预应力混凝土双线整孔简支箱梁通用参考图》,建立桥梁轨道的三维模型,防护墙距离轨道中心线2 285 mm,由此确定防护墙的具体位置,防护墙厚度为200 mm,防护墙高度为1 050 mm,轨顶所在平面距离防护墙底端约710 mm,因此防护墙最终高出道砟340 mm。建好的桥梁模型及车体与防护墙的断面示意见图1。

图1 桥梁模型及车-墙断面示意图

3 脱轨车辆-桥梁防护墙有限元模型

3.1 非线性有限元控制方程

针对脱轨列车碰撞防护墙问题,先采用有限元方法对头车与防护墙碰撞过程进行模拟。有限元方法是求取复杂微分方程近似解的一种工具,基于有限元分析软件可以对所研究的结构进行详细的力学分析,获得尽可能真实的受力情况,可对该结构进行安全评判。

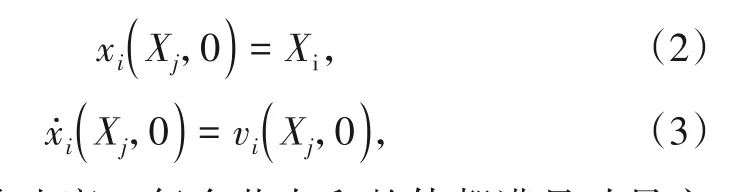

在有限元模型中,每个节点位置和时间关系表示为:

式中:X j为初始时刻质点坐标;x i(i=1,2,3)为在任意时刻该质点的坐标。

在t=0时刻初始位置为:

式中:vi为初始速度。每个节点和整体都满足动量守恒、质量守恒和能量守恒。动量方程为:

3.2 有限元模型建立

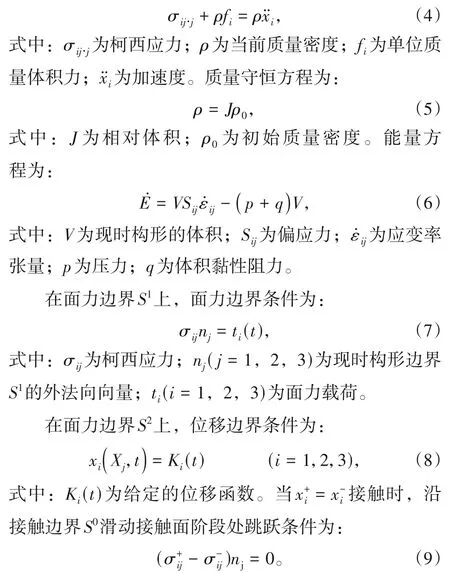

A型动车组头车模型总长26 500 mm,高3 700 mm,宽3 380 mm,轴距2 500 mm,总质量62.88 t。将建立好的头车三维模型导入有限元软件中进行网格划分,碰撞部位网格大小取30 mm,其他部位网格大小取50 mm。车身主要使用材料参数见表1。

表1 A型动车组车体部分材料参数

B型动车组头车模型总长25 700 mm,高3 700 mm,宽3 380 mm。将建立好的三维模型导入有限元软件中划分网格,为得到更精确的结果,模型网格单元尺寸取为50 mm,转向架和碰撞部位网格单元尺寸取为25 mm。头车总质量为57.11 t,单个转向架质量为7.31 t。在车体和转向架之间建立弹簧,使用6号BEAM单元对弹簧和减振器进行模拟,用2个节点和离散的材料来定义无质量的弹簧阻尼单元,建立的弹簧阻尼单元能与其他所有显式单元连接,具有平动和转动自由度。其车身部分主要材料为铝合金,参数见表2。

表2 B型动车组车体部分材料参数

C型机车模型底架总长19 630 mm,宽为3 100 mm,高为4 100 mm。将几何模型导入有限元软件中,其总质量为138 t,其中轴重为30.10 t,排障器与转向架部位网格大小取30 mm,其他部位网格大小取50 mm。其车身部分主要采用钢结构,参数见表3。

表3 C型机车部分材料参数

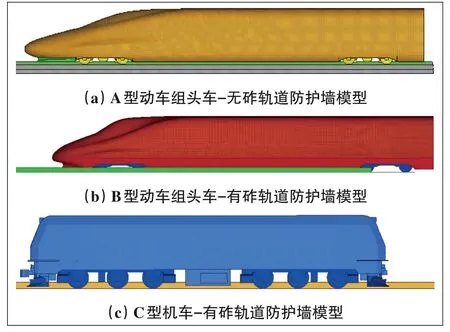

我国现有桥梁防护墙主要由C40钢筋混凝土建造,此次模拟防护墙材料采用MAT_72R3模型模拟,只需设置混凝土密度、长度换算因子、应力单位换算因子,其他参数由其内部程序自动计算。MAT_72R3混凝土材料卡片中由于防护墙采用C40混凝土材料,故其无侧限抗压强度A0设置区间为40~45 MPa,具体参数见表4。

表4 C40混凝土材料参数

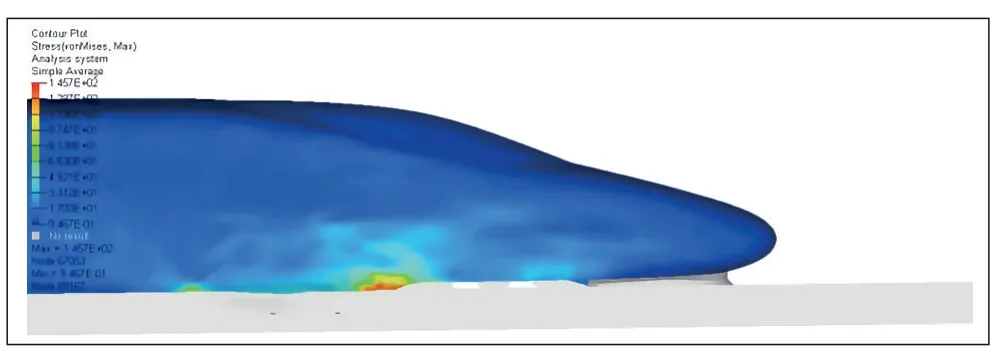

对有限元模型中的每个部件赋予材料和属性,对车体施加重力加速度,在车轮与桥面之间、车体与防护墙之间建立接触,接触类型为侵蚀面面接触[10](Eroding Surface to Surface),接触处摩擦系数设置见表5。

表5 接触摩擦系数设置

建立好的车体与防护墙碰撞有限元模型见图2。

图2 列车头车-防护墙有限元模型

4 不同车型列车头车碰撞桥梁防护墙研究

4.1 A型动车组头车与桥梁防护墙碰撞研究

当A型动车组头车以速度350 km/h、冲角1°的初始状态在无砟轨道桥面上撞向防护墙时,碰撞过程中车体受力云图见图3。计算时刻在0.39 s时,车体运行至接触防护墙处并与其发生碰撞,随时间推进,碰撞产生的应力由碰撞接触处传递至车身。由于靠近防护墙侧的车轮离开道床后掉入防护墙与道床之间的空隙中,车体向防护墙侧倾斜并砸向防护墙,故车体侧面与防护墙的接触面积增大,且随着车体继续行驶,防护墙变形越来越严重。

图3 A型动车组头车与防护墙碰撞应力云图

A型动车组头车与防护墙之间的碰撞力时程曲线见图4,总碰撞力指车与墙之间的碰撞总力,在车体碰到防护墙后车墙之间的碰撞力呈迅速上升趋势且达到一个峰值,为1 144 kN。依据模型的整体坐标来分:纵向力正方向为车体对墙向前的推力,横向力正方向为车体垂直碰撞墙的作用力,垂向力正方向为车体对墙向下的作用力。在碰撞前期垂直于墙的作用力占总碰撞力的主体,是由车体掉入道砟与防护墙之间的空隙中车体倾斜碰墙产生;在0.43 s及之后车体对墙向前的推力占总碰撞力的主体,分析原因可知车速较高,车体与墙碰撞后对墙有较大的向前推撞作用,联系局部受力图可知车身有爬上防护墙趋势。

图4 A型动车组头车与防护墙碰撞力时程曲线

动车组在无砟轨道上运行时,靠近防护墙侧的车轮会掉入道床与防护墙之间的空隙内导致车辆有倾覆趋势(见图5),故本节中需要研究靠近防护墙侧车轮的垂向位移(即车轮掉入空隙中的深度),进而探究车体碰撞防护墙后的倾覆趋势和运行状态。

图5 列车车体姿态

靠近防护墙侧4个车轮的垂向位移时程曲线见图6。由图可知,前端转向架的2个车轮(即一位端一位车轮和一位端二位车轮)先驶出道床掉落,运行至0.25 s时后端转向架的2个车轮(即二位端一位车轮和二位端二位车轮)也开始掉落,且掉落速度较前端2个车轮更快。在0.39 s时刻车体碰到防护墙,由于车体前端碰到防护墙后有爬墙现象,减缓了前端2个车轮的掉落,故后端2个车轮垂向位移逐渐大于前端车轮。车轮掉落深度达到160 mm以上,车体呈倾覆趋势,该种情况下车体脱轨后碰撞防护墙导致的危险系数较大。

图6 A型动车组头车车轮垂向位移时程曲线

A型动车组由于在高速铁路无砟轨道上运行,其运行速度较高,列车脱轨后头车靠近防护墙侧车轮会掉入无砟轨道防护墙和道床之间的空隙中,导致车体侧面砸向防护墙,车体出现严重的倾覆现象且脱轨头车与防护墙之间的碰撞力较大,防护墙上层单位失效,破损严重。

4.2 B型动车组头车与桥梁防护墙碰撞研究

当B型动车组头车以速度200 km/h、冲角1°的初始状态在有砟轨道上撞向防护墙时,碰撞过程中车体不同时刻的应力云图见图7。计算时刻在0.14 s时,车体运行至与防护墙接触并产生碰撞,碰撞部位集中于设备舱豁口处,由于该部位比较尖锐,故受力较为集中,对防护墙产生了一定程度的破坏。之后一段时间车体沿防护墙擦撞前行,撞击力由设备舱豁口部传递至车身,车身吸收了一部分碰撞产生的能量,在一定程度上改变了车体的运行状态和行驶轨迹。

图7 B型动车组头车与防护墙碰撞应力云图

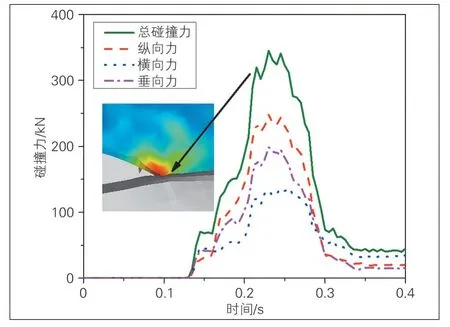

B型动车组头车与防护墙的碰撞力时程曲线见图8,在碰撞发生时刻(即0.135 s)至计算时刻为0.16 s的时段内,车体对墙的垂向作用力(即横向力)占碰撞总力的主体,此时的防护墙受到的碰撞力方向为斜向下;之后一段时间内即0.14~0.26 s,车体对墙向前的推力(即纵向力)占碰撞总力的主体,且车体对防护墙向下的作用力(即垂向力)也较大,结合受力云图可知车体有爬墙现象。整个碰撞过程中的峰值力达到345 kN。同时防护墙对车体产生相反方向的作用力可推离车体向轨道内侧移动。

图8 B型动车组与防护墙碰撞时程曲线

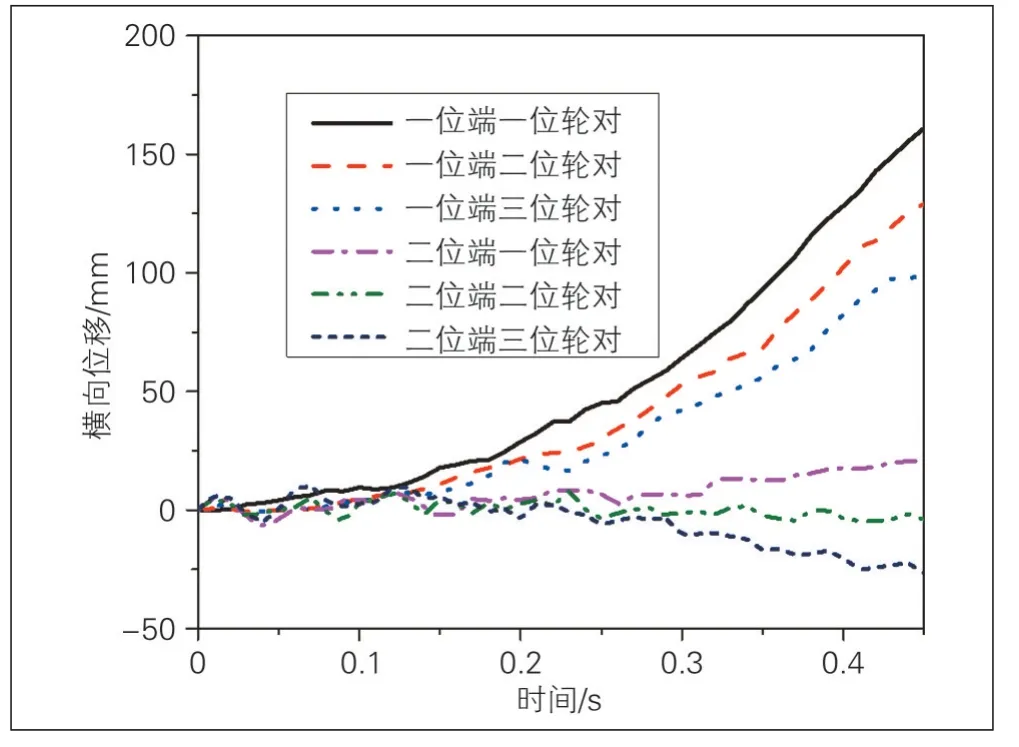

参考图1中客货共线有砟轨道直线梁桥面布置示意图可知:B型动车组头车与防护墙的碰撞是在平面上进行的,不会出现掉入道床和防护墙之间空隙中的现象,因此不再研究车轮的垂向位移,而是研究靠近防护墙侧4个车轮的横向位移,通过其横向位移可以判断车体碰撞防护墙后的运行状态和行驶轨迹。

靠近防护墙侧4个车轮的横向位移随时间变化情况见图9,位移为负是指向轨道内侧,位移为正是指向轨道外侧(即防护墙侧)。车体于0.135 s开始碰撞防护墙,在碰撞发生的初期,车体碰撞防护墙后对其有一定程度的挤压作用,但碰撞力并未立刻改变车体的运行方向;碰撞导致的挤压持续一段时间后,即在计算时刻为0.24 s时,车体行驶轨迹在碰撞力的作用下开始改变,车体前端转向架2个车轮向远离防护墙侧移动;随着碰撞的继续,防护墙对脱轨动车组头车的限位和导向作用逐步体现,在计算时刻为0.5 s时,一位端一位车轮和一位端二位车轮向轨道内侧移动的距离分别为125 mm和103 mm。后端转向架2个车轮本来距离防护墙有一段距离,但随时间推进而出现轻微靠近防护墙侧的趋势。前端转向架2个车轮向轨道内侧的横向位移随碰撞时长增长而增大的幅度较为明显,二位端一位车轮的横向位移几乎不变,二位端二位车轮向靠近防护墙侧的横向位移随碰撞时长增长有较微小的增大幅度,可以预见增加计算时长后车体后侧会出现甩尾现象。

图9 B型动车组头车车轮横向位移时程曲线

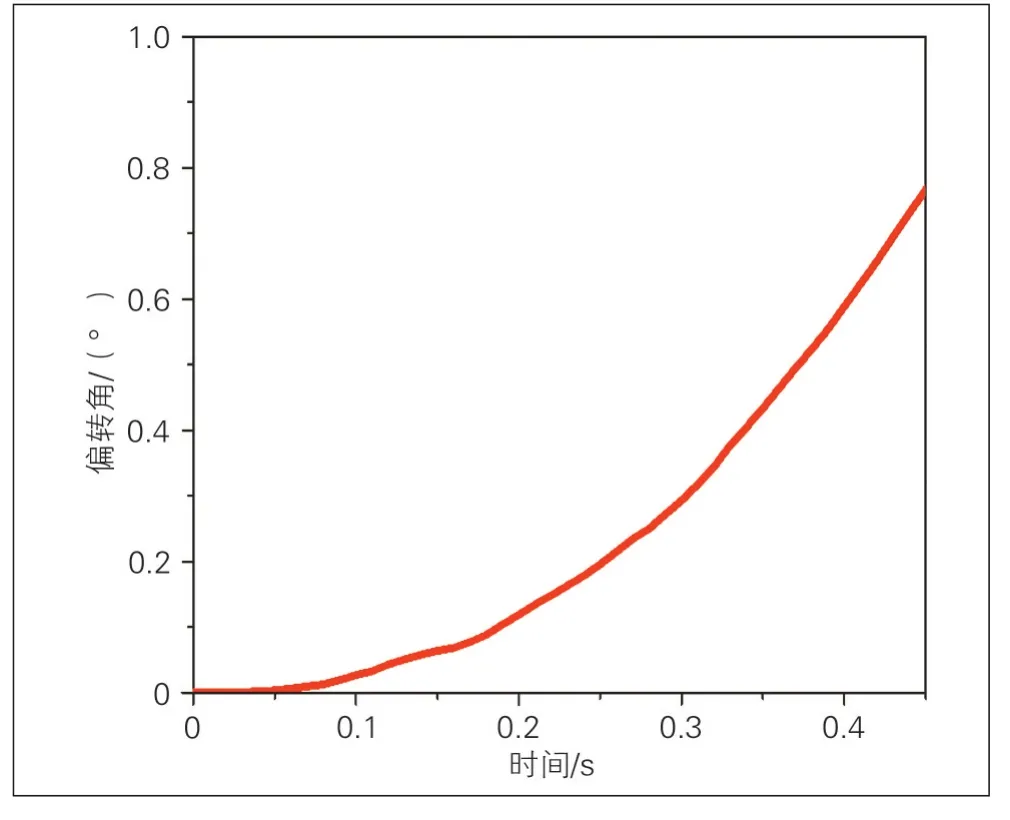

头车偏转角时程曲线见图10。头车偏转角度指头车与防护墙发生碰撞后其运行方向偏离脱轨时运行方向的角度,正方向为前端向轨道内侧偏转。已知车体在0.135 s时刻碰到防护墙,碰撞发生初期碰撞力较小,车体还未出现运行轨迹的改变。由图可知在计算时刻0.16 s时偏转角有所变化,说明碰撞发生一段时间后动车组头车由于受到防护墙横向撞击力,发生一定程度向轨道内侧的偏转,且随碰撞时间的增长,头车偏转角变大。因此防护墙对脱轨列车具有导向作用,在计算时间内,防护墙将该工况下脱轨的动车组头车限制在墙体之内。

图10 B型动车组头车偏转角时程曲线

4.3 C型机车与桥梁防护墙碰撞研究

当C型机车在速度120 km/h、冲角1.0°的初始状态下碰撞防护墙时,车体轴箱外侧边缘部位接触到防护墙并发生碰撞,之后排障器碰撞防护墙,由于排障器与墙体碰撞的部位比较尖锐,故造成车体碰撞部位的应力比较集中,同时排障器受到来自防护墙的挤压。由于排障器垂直作用于防护墙,故墙体也受到较大的力。

C型机车与防护墙间的碰撞力时程曲线见图11。在0.02~0.05 s计算时段内横向力占碰撞力的主体,这是由于车体轴箱和排障器直接垂向碰撞防护墙导致。在0.05 s之后纵向力与车体垂直于墙的作用力共同占碰撞总力的主体,这是由于排障器对防护墙有向前的推撞作用,排障器切削作用于防护墙。与B型动车组头车与防护墙的碰撞不同,C型机车对防护墙向下的作用力(垂向力)较小,说明C型机车没有出现明显爬墙现象。总碰撞力随时间推移呈增大趋势,当计算时刻至0.35 s时,碰撞力达到最大值292 kN。

图11 C型机车与防护墙碰撞力时程曲线

靠近防护墙侧6个车轮的横向位移随时间变化情况见图12。排障器于计算时刻0.02 s时接触防护墙并产生碰撞,发生碰撞后防护墙仅对排障器产生挤压,撞击力并未立即改变车体运行状态。在计算时刻0.13 s时车体运行轨迹发生改变,一位端一位车轮至三位车轮开始向轨道内侧移动。在计算终止时刻,一位端一位车轮偏离防护墙距离达161 mm,说明车体头部排障器碰撞防护墙后受到防护墙较大的反向作用力,使前侧转向架运行方向有明显改变,防护墙对机车车体起到了导向作用;二位端一位车轮至三位车轮向轨道外侧轻微移动,说明后侧转向架在原有速度下向防护墙靠近,与防护墙间的距离变近后可能导致车体尾部擦撞防护墙。

图12 C型机车车轮横向位移时程曲线

机车偏转角随时间变化曲线见图13。已知车体在0.02 s时刻碰到防护墙,由图可知车体在0.075 s时开始远离防护墙,在计算终止时刻头车偏转角达到0.77°,而头车与防护墙碰撞角度为1°,防护墙引导车体摆正效果明显,说明防护墙在计算时段内对脱轨机车导向作用良好,机车被限制在防护墙之内,车体的脱线趋势也得到了一定程度的抑制。

图13 C型机车偏转角时程曲线

5 结束语

列车脱轨后碰撞防护墙的过程中,由于A型动车组在无砟轨道上运行,其脱轨碰撞防护墙后会发生较为严重的爬墙与倾覆现象,碰撞危险程度较B型动车组、C型机车严重许多,防护墙承受较大的碰撞力而导致其被严重损毁;B型动车组的碰撞部位集中于设备舱豁口处,该部位会破坏防护墙上层单元进而出现车体爬墙现象;C型机车碰撞部位集中在排障器边缘处,其切削作用于防护墙,没有出现爬墙现象,故较其他车型更安全。