化学介质对汽车非金属零件的影响

董文生 魏磊 陈诺 闫玉禧 王鑫

(一汽-大众汽车有限公司,长春 130011)

1 前言

因非金属材料拥有一系列的优点,如质轻、易于成型、易于着色、绝缘等,从而在汽车上得到了大量的应用。当前,非金属材料以各种形式,诸如塑料、橡胶、油漆、粘接剂、织物、皮革、泡沫等广泛用于汽车的各类零件之中。

在汽车生产、使用和维护保养等过程中,经常会接触到各种各样的化学介质,由于汽车用材料以及与其接触的化学介质的物理和化学性质不同,因而接触化学介质后对材料的影响也不尽相同。在严重情况下,汽车零件可能会发生失效,造成部分功能丧失,甚至会影响人身安全,并会造成相当的经济损失。

在本研究中,对曾分析处理过的汽车非金属零件因化学介质造成失效的案例进行了总结,梳理了非金属材料与化学介质作用的机理,以避免和减少汽车非金属零件因与化学介质接触所造成的失效问题。

2 汽车可接触到的化学介质

根据汽车及其零部件在生产、使用和维护保养等不同过程中所能接触到的化学品,大致可以总结为如下5 类。

2.1 随车化学介质

这类介质通常包含在零件中,或汽车下线后进行加注,均为维持车辆正常工作而必不可少的化学介质,如燃油(包括汽油和柴油)、发动机油、变速箱油、冷却液、制动液、风窗清洗液、空调制冷剂、压缩机油、减震器油,以及一些运动部件,如传动轴、转向拉杆、真空助力器等零件内所涂的油脂,另外也包括电池内的电解液等。这些与化学介质接触的零件中使用了大量的非金属材料,通常设计时已经充分考虑了材料对所接触介质的耐受性能,并通过材料、台架和路试等测试来验证零件用材料与所接触介质的匹配性;同时经过多年的技术积累,各主机厂和零部件供应商都有成熟的材料应用方案。例如,使用EPDM 橡胶来生产发动机冷却系统的橡胶水管,采用PA66-GF30 塑料生产与发动机机油接触的零件等。

2.2 环境化学介质

此类介质通常是汽车在使用过程中会接触到的存在于周边环境中的化学介质,如氧气、水、臭氧、泥土、昆虫、树胶、沥青、鸟粪,以及北方地区冬季所使用的融雪剂等。这些介质可能会造成非金属零件所用的高分子材料的降解,溶解等,进而会导致一些零件发生开裂、断裂等损伤。通常在设计时也会考虑这些介质对材料的影响,可以在材料中加入相关助剂(抗氧剂、防老剂等),如采用高温老化,湿热老化,耐受试剂试验等进行评价和验证。

2.3 生产用化学介质

零部件供应商和主机厂在零件生产、装配以及修补时所采用的一些化学介质,如用于表面清洁的酒精、异丙醇,用于润滑的凡士林、甘油、肥皂水、润滑油等,以及用于修饰、修补的抛光膏、稀释剂、胶黏剂等。这些化学介质通常属于生产辅助性材料,在个别公司内部使用和管理不够规范,可能会发生因使用不当而造成质量问题。

2.4 用户使用的化学介质

此类介质包括用户在车内放置的香水,以及所购置的汽车附件产品所含的介质,如放置在仪表板上的防滑垫,内部可能含有增塑剂;另外,个人所使用的如护手霜、防晒霜等美容产品,以及一些清洁用品,如酒精(或含酒精的湿巾等)。这些化学介质通常未进行过与汽车零件相容性验证,用户往往没有风险意识,如果使用不当,会造成所接触零件的损伤,后面会展示一些此类介质造成非金属零件损坏的案例。

2.5 养护用化学介质

此类介质包括在汽车保养和维护过程中所用的一些化学介质,如清洗剂、除胶剂、除冰剂、除虫剂、光亮剂等。此类介质种类繁多且成分各异,与用户使用的化学介质类似,也没有经过相容性验证,同时使用者风险意识不足,也可能在使用后造成非金属零件的损伤。

3 化学介质对高分子材料产生的影响

因为非金属材料的绝大部分为有机高分子材料,因此下面的机理介绍时主要对化学介质和高分子材料之间的作用进行描述。

3.1 影响机理

根据高分子材料及所接触化学介质的化学组成与结构,基团特点以及其他性质,化学介质对高分子材料的影响可以分为物理作用和化学作用2类[1]。

3.1.1 物理作用

物理作用不涉及高分子的断链和降解,主要存在渗透、溶胀、增塑和溶解4 种作用[1]。通常而言,化学介质与高分子材料的相互作用主要为物理作用机理。高分子材料本身存在自由体积,在溶解常数接近或者相互容易形成氢键等情况下,分子量相对较小的化学介质在与高分子材料接触后,会从表面向高分子材料内部渗透,夹杂于高分子链之间,可造成高分子材料溶胀,并起到增塑作用,降低玻璃化温度,同时宏观上造成高分子材料体积和重量增加,并对诸如硬度、拉伸性能、弯曲模量、冲击强度等材料性能造成显著影响,例如PA66 和PA6 在吸收水后,拉伸强度和弯曲模量会明显下降,而冲击性能则明显上升。线性高分子材料与小分子化学介质作用的如图1所示。

图1 高分子材料与小分子化学介质作用示意

有的线性高分子材料可以完全溶解于一些化学溶剂中,例如PA66 可溶于甲酸中。另外,很多化学溶剂只能对高分子材料产生部分溶解,但即使如此,在接触过程中也会造成非金属零件损伤。但对于已经交联的高分子材料,因三维立体网状结构的限制,在与化学介质作用后只能发生溶胀,而无法发生溶解[2]。

另一个值得注意的问题是由于高分子材料在使用前,通常会加入各种添加剂,在与化学介质接触过程中,一方面化学介质会渗透到高分子材料中,同时一些添加剂可能被化学介质溶出,从而造成高分子材料的体积和重量变小,此现象在塑料和橡胶材料上都可能出现。

3.1.2 化学作用

一部分化学介质会与高分子材料发生反应,会造成高分子断链,从而宏观上造成机械强度严重下降,从而造成失效。如氧气会造成聚烯烃等材料氧化降解、变脆;臭氧会造成二烯类橡胶断链而形成裂纹;水会造成尼龙、聚氨酯等材料的水解;而硫酸会造成部分高分子主链脱水而形成碳骨架。

3.2 影响因素

化学介质对高分子材料的影响程度取决于诸多因素,其中包括高分子材料的种类,化学介质的种类,化学介质的浓度,作用时的温度,作用时间和高分子材料所构成的零件的应力水平。

其中最主要的因素是高分子材料和化学介质的种类,而评估其是否会发生相互作用可以从极性是否相近,溶度参数是否接近,以及是否会形成氢键来进行。

极性相近原则主要适用于小分子物质之间是否互溶,但对高分子材料也一定程度上适用,未硫化的天然橡胶NR 属于非极性高分子材料,其可以溶于苯、汽油等非极性化学介质中。而溶度参数δ提供了用于评估化学介质对高分子材料是否产生影响的量化指标。与极性相近原则类似,溶度参数接近的高分子材料和化学介质会产生相互作用,例如,聚苯乙烯(PS)的溶度参数δ=18.8,可溶于溶度参数接近的苯(δ=18.8)、甲苯(δ=18.2)、乙酸乙酯(δ=18.6)、氯仿(δ=19.0)之中,但不溶于溶度参数过大的甲醇(δ=29.7)和过小的己烷(δ=14.9)之中[3]。

但也不能过度依赖溶度参数来评估相互作用的可能性,例如,聚氯乙烯(PVC)和双酚A 型聚碳酸酯(PC)的溶度参数均为δ=19.4,二氯甲烷(δ=20.3)和四氢呋喃(δ=19.5)的溶度参数与PVC 和PC 接近,理论上二氯甲烷和四氢呋喃均是PVC 和PC 的良溶剂,但实际上二氯甲烷是PC 的良溶剂,是PVC 的不良溶剂,而四氢呋喃则是PVC 的良溶剂,是PC的不良溶剂。造成此现象的原因为二氯甲烷易与PC 之间形成氢键,而四氢呋喃易与PVC 之间形成氢键[1]。

另外,化学介质的浓度、作用时的温度、作用时间和高分子所构成的零件的应力水平也会对化学介质与高分子材料的作用产生重大影响,通常情况下,以上因素的数值越高,化学介质对高分子材料产生的影响就越大,并且各种因素会产生协同作用。以上因素的影响可以用如下实验结果进行综合说明:

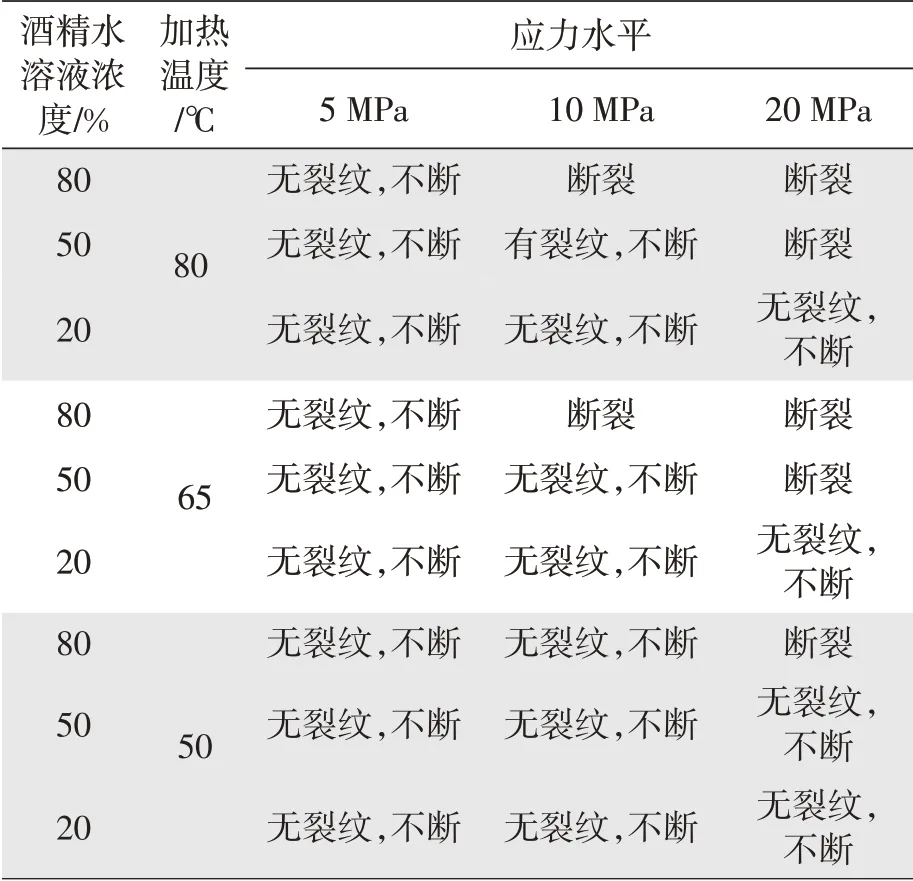

试验方法:试验对象为透明PMMA(牌号为罗姆化学公司的PLEXIGLAS 8N)注塑拉伸样条(规格为ISO 527-2/1A),样条一端夹持固定,另一端加载不同重量的重物,分别为样条内部施加5 MPa、10 MPa 和20 MPa 的应力;分别采用50 ℃、65 ℃和80 ℃的烘箱对施加了载荷的样条进行加热2 h 后,分别向样条表面喷洒体积浓度分别为20%、50%和80%的酒精/水溶液,5 min 后观察样条的开裂情况,结果见表1 和图2。

图2 PMMA样条实验后断裂情况

表1 PMMA耐酒精水溶液实验结果

表1 的实验结果可清晰地说明温度、化学介质浓度和应力水平对PMMA 样条的断裂均有明显影响,其中值得注意的是,在加热到80 ℃后,10 MPa 应力下喷洒50%的酒精水溶液后,PMMA样条表面只是出现了裂纹,但没有发生断裂。由此可以推断,在其他高应力,高浓度和高温的组合条件下,PMMA 样条从产生裂纹到发生断裂的时间是非常短的。另外,从图2 中可以明显看到,在喷洒酒精水溶液后,在PMMA 样条上产生了多道平行裂纹,其中最严重的一道裂纹造成了PMMA 样条断裂。

上述实验实际上是一种典型的环境应力开裂(Environmental Stress Cracking,ESC)试验。有统计表明,在塑料件的断裂/开裂失效问题中,大约有25%与环境应力开裂相关。另外橡胶件也会因环境应力开裂而失效。塑料零件因为注塑、焊接、结构及装配等原因,可能造成局部应力过高,而此时化学介质进入局部应力过高区域后,会造成银纹的产生,之后在应力作用下银纹区域的微纤发生断裂,进而产生裂纹,裂纹进一步增加了应力,最后造成零件在宏观上开裂,甚至完全断裂。研究表明,无定形、结晶度低和分子量较低的塑料更容易发生环境应力开裂失效。而化学介质的分子体积越小,其在高分子材料基体中的渗透和扩散作用越强,因而更容易引发环境应力开裂。

4 化学介质造成汽车非金属零件失效的案例

选取2 个典型的案例来展示化学介质在售后和生产阶段对汽车非金属零件所造成的不良影响。

4.1 门板氛围灯光导体断裂

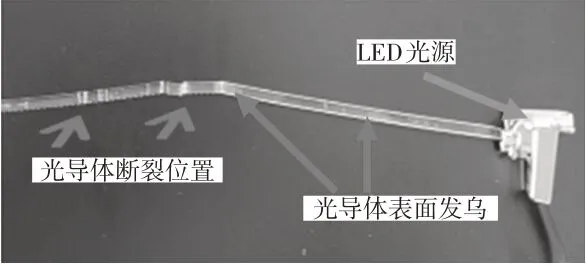

a.问题描述。一辆某车型的用户抱怨为夜间通电后,氛围灯只有距离LED 光源较近的一小部分光导体发亮,其余部分不亮。

b.问题分析。将氛围灯从门护板上拆下后,发现氛围灯的细长的光导体已经断成几段,因而当一端LED 光源点亮后,光线在光导体内传播,当到达断裂位置时,光线无法继续进行有效传播,因而造成其余部分光导体不亮。另外发现,光导体部分区域表面存在雾状发乌现象,另外在固定光导体的电镀件表面发现疑似液体流痕的脏污痕迹,失效光导体见图3,电镀件脏污痕迹见图4。

图3 失效氛围灯光导体

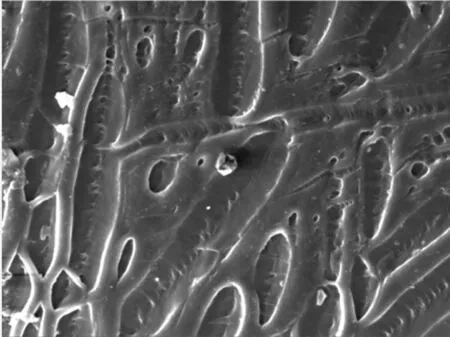

红外光谱表明,光导体所用材料为PMMA,符合图纸要求。对光导体上发乌区域进行显微镜和电镜分析,表明发乌区域PMMA 表面已经发生腐蚀。因此推测曾有液体(可能为某种清洗液)渗入到光导体表面从而造成PMMA 光导体发生环境应力开裂。

图5 失效光导体发乌区域显微镜照片

图6 失效光导体发乌区域电镜照片

4.2 橡胶燃油管变粗而无法装配

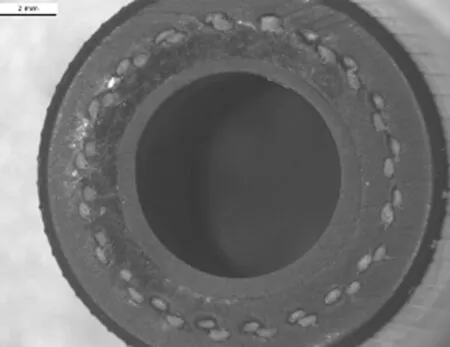

a.问题描述。总装生产线反馈,在停放一晚后,部分发动机橡胶燃油管变粗,金属管箍无法套进胶管,从而造成无法装配,而另一部分发动机则无此问题。失效燃油管见图7,胶管共有3 层不同的橡胶,截面见图8。

图7 失效橡胶燃油管

图8 橡胶燃油管截面

b.问题分析。采用显微镜分别对正常胶管、变粗胶管的截面进行观察和厚度测量,发现无问题胶管的外径在14.2 mm 左右,而变粗的胶管外径可达到16 mm。另外根据观察对比发现,发生问题的橡胶油管变粗的一端均发现有汽油液体残留,而无问题的胶管均无汽油残留。因而怀疑是残留的汽油深入胶管后,从而造成胶管膨胀,因而对变粗胶管取一段进行80 ℃/48 h 加热,并对加热后的胶管截面进行厚度测量,所有结果见表2。

表2 正常胶管,变粗胶管和80 ℃/48 h加热后的变粗胶管截面各层橡胶厚度 mm

从表2 的厚度测量结果可以看出,相比于正常胶管,变粗胶管的内层和中间层橡胶的厚度变化不大,而外层橡胶的厚度变化较大,从1.08 mm变成了1.6 mm,但经过加热后,又恢复到了1.1 mm。后经过沟通确认,正常情况下,对于经过热试的发动机,应将与发动机连接的橡胶油管处于自由态另一端提升起来,以避免热试后残留的汽油流到未装配的自由端,而出问题的胶管均是因为操作者没有按要求操作,使胶管自由端自然下垂,从而导致残留汽油经连接位置流到胶管自由端,并被外层橡胶吸收从而造成溶胀而致外径变大。

5 预防化学介质相关失效风险

正因为汽车所用的非金属材料和所能接触到的化学品种类繁多,可能会造成非金属零件失效,因而建议从如下角度对相关风险进行预防和规避。

a.不要随便使用未知化学介质,采用新的化学介质之前必须进行相容性验证与评估;

b.选用耐介质能力更好的材料;

c.避免车用化学介质泄漏,提高密封性;

d.加强车辆防护,避免接触到树脂、鸟粪、沥青、水泥等物质,一旦发现,立即进行处理;

e.降低零件内部应力。

对于相容性评估,首先可以先参考已有的技术资料,了解各种非金属材料耐化学介质的能力。例如根据资料可以知道下列相关信息。

a.PC、PMMA、ABS 耐化学介质能力较差;

b.NR SBR EPDM 橡胶耐汽油和机油能力较差;

c.苯系物和氯仿攻击性较强,会对很多高分子材料产生不良影响。

根据已有的技术资料,可以进行方向上的筛选,但是最好能采用非金属材料/零件与能接触到的化学介质进行系统性的相容性试验(覆盖材料试验、零件试验,必要时通过台架和整车路试试验)来进行综合评估。对于塑料类材料的评估,可重点关注外观、重量变化、尺寸变化和机械性能的变化;对于橡胶材料,可重点关注体积变化、重量变化和机械性能的变化。

6 结束语

非金属材料和化学品选择和使用不当,会造成非金属零件的损伤和失效。因此,汽车行业和汽车用户均应对此问题给予适当的关注,在设计、生产、使用和维护保养过程中,必须对化学介质对非金属零件造成不利影响的风险进行系统评估和科学验证,以降低相关风险,并减少不必要的损失。