热成型钢在商用车前下防护横梁的轻量化应用

李亚妮 杨丽 张泽昭 习吕鹏

(陕西重型汽车有限公司,西安 710200)

1 前言

前下防护装置是由横向构件组成的安装或连接在车架或其他结构件上的装置,在商用车整车碰撞安全中起重要作用[1]。前下防护装置设计直接影响整车碰撞结果。因此,标准GB 26511—2011《商用车前下部防护要求》强制规定了商用车前下防护装置的安全性能要求。

目前,已开发使用的前下防护装置,按照制造材料类型,主要有以下2 种:普通钢材及铝合金前下防护装置。普通钢材前下防护装置优点为成本低,缺点是质量大,有悖于产品轻量化需求;铝合金材料密度低,达到同样强度条件下,比钢材可降重40%左右,但应用在前下防护装置成本高[2]。热成型钢是减轻车身质量、提高汽车抗冲击和防撞性能的主要材料之一,将其应用在前下防护横梁,能够很好地解决普通钢材前下防护装置笨重及铝合金前下防护价格昂贵问题。与传统冷冲压工艺相比,辊压成型工艺更容易控制回弹而实现较好的成型精度,尤其适宜于超高强钢等低延伸率、高回弹的材料成型[3]。因此,采用热成型钢材料,通过零部件结构优化,从轻量化角度出发开发出一种满足法规要求的前下防护装置,并完成CAE 静态结构强度分析及刚性试验台碰撞试验验证。

2 前下防护装置设计要求

前下防护装置一般位于车架下方、保险杠的后方,根据商用车前下防护法规要求,前下防护装置设计时应满足相关结构尺寸及强度要求。

2.1 结构尺寸要求

a.前下防护装置的横向构件的断面高度,对N3 类车辆不小于120 mm,宽度小于前轮挡泥板的最外宽,且单侧至前轮最外处距离小于100 mm。装置最下边缘离地间隔小于400 mm。

b.前下防护装置的外表面应为光滑表面。螺钉或铆钉的头部凸出该表面的高度不大于10 mm。

2.2 结构强度要求

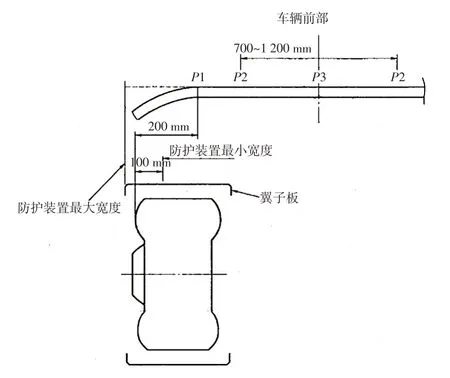

2.2.1 加载点位置确定

按照法规要求,对N3 类商用车前下防护装置,各P1 点与切向前轴上轮胎的最外侧点的纵向平面的距离最大为200 mm,但不包括靠近地面的轮胎的膨胀;各P2 点与相互距离为700~1 200 mm(包括)的车辆的中间纵向平面相对称,P3 点位于车辆的垂直纵向中间平面上。如果与前下防护相关的车辆结构和部件位于完全与其纵向中间平面为轴对称,则P1 和P2 点可只测左右两侧中的一个点,见图1。

图1 P1、P2、P3点示意

2.2.2 试验载荷的确定

加载头的加载面高度不大于250 mm,宽度不大于400 mm,加载力平行于车辆的纵向中心平面,水平施加在各测试点上(若结构对称,可单侧加载)。试验时,应尽可能快地施加作用力,装置可经受住至少0.2 s 的作用时间,加载力值如表1所示。

表1 碰撞试验各测试点加载力

3 前下防护横梁开发现状

商用车前下防护装置一般由防撞横梁、加强板、左右安装支座、塑料堵盖等组成。防撞横梁主要承受车辆碰撞时的冲击力,加强板根据下防护装置强度要求设计,使前下防护总成在满足结构强度要求的同时,尽可能实现轻量化。安装支座的作用是连接防撞横梁和车架,同时起到传递冲击力到车架的作用;塑料护盖安装在防撞横梁的两端起保护作用,防止金属边缘划伤行人。

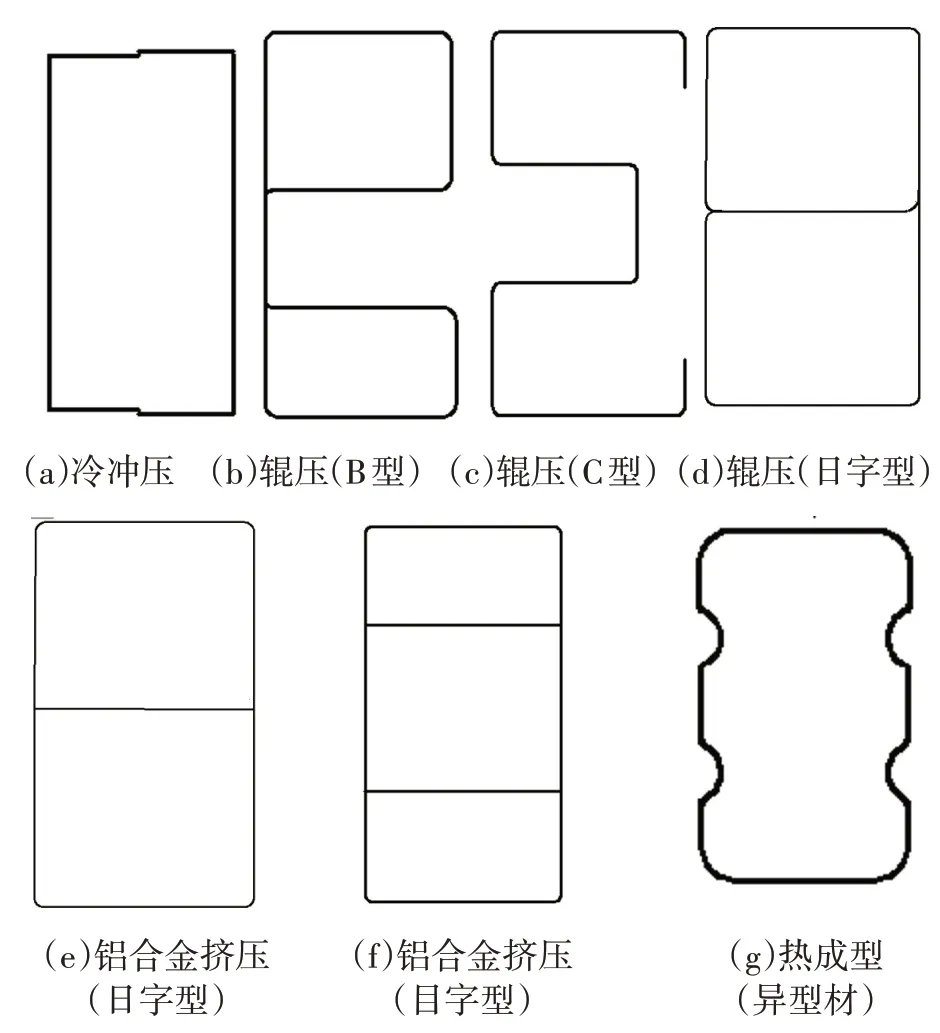

传统的前下防护横梁是由低强度钢板经冷冲压成形,然后各零部件经焊接加工成横梁总成,随着整车轻量化及碰撞安全性能要求的提升、先进材料开发及工艺技术的完善,逐渐开发出高强度钢板辊压成型的横梁、热成型横梁和铝制横梁。目前开发的各种工艺及典型断面结构横梁如图2所示。

图2 不同工艺及其典型前横梁截面形状示意

根据前期研究[4],在抗弯性能相当的情况下,辊压成型横梁的料厚最薄,热成型横梁的质量最轻,而传统的冷冲压横梁质量最重;在等质量的情况下,热成型横梁的抗弯性能最好,而传统冷冲压横梁抗弯性能最差;在等料厚的情况下,辊压前横梁的抗弯性能较好,且随着变形量的推移,同等抗弯强度的辊压前横梁的抗弯性能随时间的推移衰减最小。根据上述研究成果,采用热成型钢是提高横梁抗弯性能和实现轻量化的最佳方案。热成型钢横梁采用辊压成型工艺,在满足结构强度要求的同时,可进一步实现轻量化。

4 前下防护装置方案优化

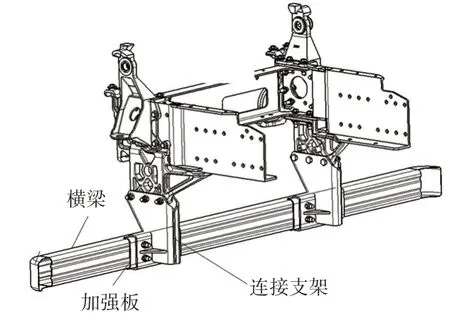

4.1 传统前下防护方案

某企业已开发的满足法规要求前下防护横梁总成有高强钢与铝合金2 种方案。高强钢方案横梁采用750 MPa 高强钢材料,断面外形尺寸120 mm×68 mm,横梁重约17 kg。考虑到P1、P2 点的强度要求,采用“U”型槽钢对横梁进行加强,加强板重约14 kg;加强板焊接在横梁内侧构成横梁总成,横梁总成与左右连接支座螺接固定。铝合金前下防护横梁采用6xxx 铝合金,横梁截面为“目”字型,截面外形尺寸为120 mm×60 mm,横梁通过布置在横梁后方的斜支撑进行加强。横梁总成重约19 kg。横梁总成与左右连接支架焊接。图3 为传统前下防护横梁总成方案示意。

图3 传统前下防护横梁总成方案示意

4.2 轻量化热成型钢方案

热成型钢前下防护装置是在传统高强钢前下防护装置基础上,对横梁进行材料、工艺及结构优化。

4.2.1 材料及工艺优化

将横梁材料由750 MPa 高强钢优化为1 500 MPa 超高强钢,横梁成型工艺由冷辊压升级为热辊压成型。

4.2.2 结构优化

横梁截面尺寸由“日”字型优化为异型截面管材,根据前期对不同材料强度级别、不同厚度前下防护研究结果可知[4],截面宽度由68 mm 优化为80 mm。结构优化如图4 所示。

按照弯曲强度理论,弯曲作用下的变形或挠度不仅取决于载荷的大小,还与界面的几何特性有关。矩形截面的惯性矩计算公式为表示的矩形截面尺寸如图5 所示。

图5 矩形截面示意图

从上述公式可以看出,Ix与矩形截面尺寸b3成正比,增加b值,可显著提高型材Ix值。因此,热成型钢轻量化方案将型材b值由68 mm 提高到80 mm,在高度和厚度等同的情况下,显著提升其弯矩值。在横梁弯矩增加的情况下,考虑将加强板尺寸由1 700 mm 整体式“U”型优化为分段式“U”型结构,以期保证强度及刚度的前提下,实现横梁总成轻量化。因加强板主要增加P1、P2 位置的强度及刚度,结合前期研究结果,在P2 点位置对称布置长300 mm 加强板与横梁焊接。横梁总成与支架采用螺栓连接,横梁上螺栓孔为长圆孔,方便安装时进行位置调整,热成型钢横梁总成示意图如图6 所示。

图6 热成型钢前下防护总成示意

5 强度分析验证

5.1 CAE结构强度分析

碰撞仿真分析时车架托架、支架总成及连接支架总成设为刚体并对以上零件全约束。

采用宽400 mm,高250 mm 的平面压头对P1、P2 点施加相应的加载力,各加载点位置及载荷大小,按照法规GB 26511—2011《商用车前下部防护要求》的要求确定。施加载荷后防撞梁Z方向离地≤450 mm,X方向距离车辆最前端≤400 mm。

分析时,P1、P2 点加载头施加一加载曲线,加载总时间为0.3 s,其中前0.1s 加载力从0 增加到80 kN(P2 点加载力为160 kN),后0.2 s 加载力保持80 kN(P2 点160 kN),加载面与下防护横梁面面接触。加载过程P1、P2 点X向位移及应变结果如图7 所示。

图7 CAE分析结果

从分析结果可知,P1 点加载时,X向最大位移为64 mm;P2 点加载时,X向最大位移19 mm。两点加载时,横梁总成变形均小于法规要求的400 mm,加载过程所有材料的最大应变也均小于其所使用材料得断裂延伸率。CAE 分析结果表明优化方案满足法规结构强度要求。

5.2 碰撞试验分析

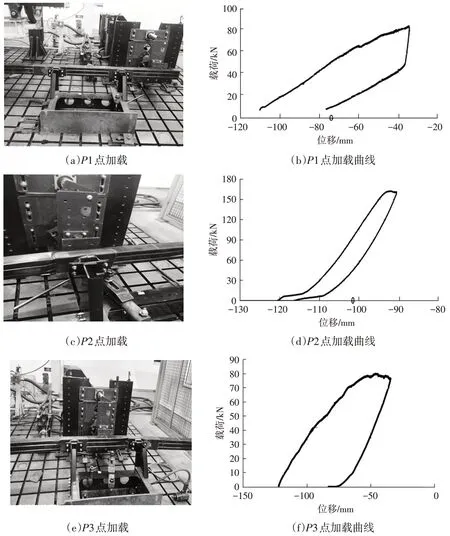

为进一步证明热成型钢前下防护横梁总成的吸能性及耐撞性,采用刚性试验台进行碰撞试验,验证碰撞过程横梁加载力与位移的变化过程,如图8 所示。

图8 刚性试验台碰撞试验结果

从碰撞试验结果可知,按照GB 26511—2011《商用车前下部防护要求》的试验要求,P1、P2、P3点均满足结构强度要求,该前下防护装置满足要求。

5.3 优化方案分析

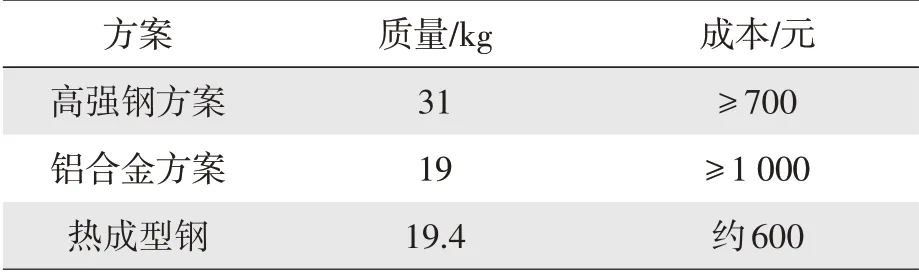

传统前下防护方案与热成型钢方案其质量对比分析如表2 所示。

表2 不同方案横梁总成质量及成本分析

6 结论

a.热成型钢前下防护装置CAE分析结果与刚性试验台碰撞试验验证结果吻合,验证结果均满法规GB 26511—2011《商用车前下部防护要求》的要求;

b.相比普通高强钢前下防护横梁总成,在同等抗弯强度情况下,热成型钢前下防护横梁总成可实现降重11kg,降幅37%。

c.相比铝合金前下防护横梁总成,热成型钢前下防护方案在质量接近的情况下成本降低40%。