氟化石墨/氟碳复合涂层耐磨防腐性能研究*

周少锋 张 瑛 刘亚青 赵贵哲

(中北大学,纳米功能复合材料山西省重点实验室 山西太原 030051)

长期暴露在复杂环境中的船舶部件、海洋设施等在使用过程中常遭受严重的腐蚀和磨损危害,采用涂层涂覆保护是延长其使用寿命的重要手段。氟碳(FEVE)涂层因独特的物理和化学特性而被广泛用作基底保护涂层材料,它具有表面能低、化学惰性大、热稳定性高、介电常数低等特点[1-3];而且氟碳涂层中F原子的存在还使涂层具有一定润滑性,暴露在表面的C-F键能进一步降低涂层表面能,在水流冲刷、机械部件运转等复杂工况下,使涂层表现出良好减摩耐腐蚀特性。然而,纯氟碳涂层强度和耐久性以及对基底材料的黏合强度较差,这导致涂层与基底之间易开裂或剥离,使基底容易受到侵蚀和磨损,出现变形和裂纹,从而损害涂层的保护和阻隔性能。因此,针对氟碳涂层的结构和性能特点,选取合适填充手段对氟碳涂层耐磨和腐蚀性能进行改进优化,对于获得高效防护涂层设计策略和延长船舶部件、海洋设施在磨损腐蚀工况下的使用寿命具有重要现实意义。

填充改性是优化氟碳涂层耐磨防腐性能的常见方法。LI等[4]将具有片晶和晶须结构2种类型的钛酸钠铁(NFTO)用于改善氟碳涂层摩擦学行为与腐蚀性能,研究发现片晶NFTO可以承载施加在滑动表面的载荷,晶须NFTO可以提高复合材料的机械强度,复合涂层减摩耐磨性能显著提高,并且在质量分数3.5% NaCl溶液中浸泡30天后,填充NFTO通过阻断和延长腐蚀介质渗透的扩散路径使复合涂层耐腐蚀性能大幅提升。ZHU等[5]采用石墨烯/纳米TiO2复合填充改性氟碳树脂涂料,发现石墨烯的共轭结构可有效降低纳米TiO2引起的疏水性下降现象,使得改性氟碳树脂涂料使用寿命得到延长。

氟化碳材料由于具有特殊的C-F键,保留石墨片层结构同时具有表面能低、疏水性强和优异的自润滑[6]、耐腐蚀[7]、耐摩擦性能[8]。HOU等[9]使用氟化石墨烯制备多巴胺复合涂层,研究表明,氟化石墨烯具有低表面能和抗剪切作用,可以填充涂层间隙并有效地降低接触表面之间的摩擦力,阻止摩擦表面与摩擦副直接接触,显著降低摩擦因数并提高涂层磨损寿命。ZHAO等[10]采用NF3气体对氧化石墨烯进行氟化处理,通过控制反应时间优化得到高F含量的氟化石墨烯(FG),研究表明,氟化处理降低了石墨烯的表面能且在环氧基体中良好分散,制备的FG/EP涂层具有疏水性,涂层中微孔和缺陷少,耐腐蚀性能优异。以上研究表明,氟化碳材料中C-F键可在聚合物涂层中起到物理阻隔作用,能够增加腐蚀物质扩散路径,从而提升对基板的防护效果。因此,氟化碳材料是填充改性聚合物涂层耐磨防腐性能的良好选择。然而,目前氟化石墨烯、氟化石墨、氟化碳纳米管等氟化碳材料主要用于环氧树脂、尼龙6、聚酰亚胺等聚合物基体的改性[11-13]。氟碳涂料分子结构中含有大量C-F键,其与氟化碳材料结构中的C-F键具有结构相似性,而相似化学键结构能够形成良好界面相容从而提升复合材料耐磨防腐性能[14-15]。因此,采用氟化碳材料填充氟碳涂料,可望制备性能优异的耐磨防腐氟碳涂层材料。

本文作者以氟化石墨(FGi)为改性填料,将其加入氟碳(FEVE)涂层中,利用氟化石墨与固化剂N75之间的氢键作用,使FGi均匀分散在氟碳涂料中,制备FGi/FEVE复合涂层,并对其附着力、硬度以及耐磨防腐性能等进行测试分析,探讨其耐磨防腐作用机制。

1 试验材料与实验方法

1.1 试验材料

氟化石墨(FGi),上海福邦化工有限公司生产;氟碳(FEVE)涂料,山西东方红有限公司生产;固化剂N75,山西东方红有限公司生产;无水乙醇,天津大茂化学试剂厂生产。

1.2 试验设备与仪器

傅里叶变换红外光谱仪(FTIR):Nicolet IS50型;扫描电子显微镜(SEM):Hitachi SU8010型,日立公司生产;接触角测量仪:QFH型,鑫海化工仪器有限公司生产;材料表面综合性能测试仪:CFT-I型,兰州中科凯华科技开发有限公司生产;电化学工作站:CHI660D型,上海辰华仪器有限公司生产;三维轮廓扫描仪:ST400型,美国NANOVEA公司生产。

1.3 氟化石墨/氟碳涂层复合涂层的制备

首先称取0.3 g氟化石墨与3 g固化剂(N75),低速搅拌4 h,使其充分混合,超声分散30 min;然后将配置好的混合溶液加入到30 g氟碳涂料中搅拌均匀;保持配方中固化剂与氟碳涂料比例为1∶10,静置15 min,以去除搅拌过程中产生的气泡。以12 cm×5 cm的马口铁为基底,表面分别使用400、800和1 200目砂纸逐级打磨,随后立即用无水乙醇超声清洗10 min,将钢片表面完全干燥。随后将配置好的氟化石墨/氟碳涂料喷涂在马口铁片上,室温下固化24 h,制备得到厚度为(100±10)μm的1%(质量分数,下同)FGi/FEVE复合涂层。

采用相同的方法配置氟化石墨添加量为氟碳涂料质量的0、0.5%、2%、3%复合涂层,分别命名为纯FEVE、0.5% FGi/FEVE、2% FGi/FEVE、3% FGi/FEVE。

1.4 测试方法

采用傅里叶变换红外光谱仪分析样品的化学结构,采用光学显微镜(XTL-206A)观察氟化石墨在氟碳涂层表面的分散,采用扫描电子显微镜与3D轮廓扫描仪对氟化石墨粉体形貌以及磨痕形貌进行观察。

利用接触角测量仪分析不同氟化石墨含量对润湿性的影响,通过百格试验和铅笔硬度试验(按照GB/T 9286—88和GB/T 6739—2006)对制备的复合涂层黏附性能和表面硬度进行测试,并用光学照片记录百格试验后的表面状态。

涂层摩擦磨损性能使用CFT-I摩擦试验机通过线性往复试验来评估,试验采用球-盘结构,使用直径为4 mm的钢球,载荷为3 N,以400 r/min的恒定转速进行摩擦,试验时间为30 min。试验前所有摩擦副都用乙醇清洗几次,以去除表面杂质。在相同条件下,每次试验至少重复3次,以确保结果的有效性。

涂层磨损率ω由公式ω=V/(F·L)计算[16]。其中V是总摩擦体积,利用材料表面综合性能测试仪电子探针测量得到;F是法向载荷;L是总距离。

采用电化学阻抗谱(EIS)分析氟化石墨/氟碳涂层的防腐性能,以铂片为对电极,饱和甘汞电极(SCE)为参比电极,试样为工作电极,在质量分数3.5% NaCl溶液中进行电化学腐蚀试验。EIS测量的频率范围为1×10-2~1×105Hz,对试样裸露面积为1 cm2的涂层样品进行了EIS分析。

2 结果与讨论

2.1 氟化石墨的形貌表征

氟化石墨片的表面形貌如图1所示。图中氟化石墨片倾向于堆积在一起,形成了厚度约为2 μm、尺寸为15 μm左右的片状结构。由于氟化石墨片状结构中氟原子嵌入,使氟化石墨片层之间容易产生相互滑动。此外,由于氟化石墨中的C-F键可以与固化剂中的N-H形成氢键[17],从而可以使氟化石墨均匀地分散在氟碳涂层中。

图1 氟化石墨的SEM图

2.2 氟化石墨与固化剂作用后的化学组成

采用FT-IR分析FGi和固化剂(N75)之间可能存在的相互作用。图2显示了FGi、固化剂N75以及1% FGi-N75的红外光谱。2 262 cm-1处的特征峰代表固化剂中的-NCO基团,在1 737 cm-1处的特征峰代表了C-O振动,1 693 cm-1处的条带可归因于不对称的-COO-拉伸模式[18],1 515 cm-1处的特征峰归属于-NH-基团,1 466 cm-1处的特征峰可归属于C-C拉伸,1 216 cm-1处对应于C-F键的振动。同时在1% FGi-N75混合物中观察到具有相同的C-F伸缩振动峰,其次在红外光谱的局部放大图2(b)中可以观察到3 260、3 390 cm-1处出现-OH的伸缩振动峰和N-H伸缩振动峰[19]。FGi掺入后N-H拉伸振动向低频化移动,另一方面,FGi-N75中N-H伸缩振动峰的宽度与氢键的有序度有关。FGi加入后,N-H的拉伸振动与N75本身峰值相比变宽,表明FGi的F原子与N75中的N-H基团之间形成了氢键[11]。这种氢键作用有助于FGi在氟碳涂料中的均匀分散。

图2 FGi、N75、1% FGi-N75的FT-IR图(a)以及局部放大图(b)

2.3 氟化石墨在氟碳涂料中的分散性与热稳定性研究

如图3所示,与纯FEVE涂层相比,加入不同质量分数FGi复合涂层的表面有不同程度的颜色变化。其中加入0.5%和1%的氟化石墨(FGi)填料后颜色无明显变化,一方面是由于氟化石墨与氟碳涂料具有相同的C-F键,增加了填料与涂层间的相容性,另一方面是由于氟化石墨与固化剂之间氢键作用,增加了FGi在氟碳涂料中的分散性。而当加入2%和3%氟化石墨时,复合涂层呈现暗黑色。这是由于粒子填料增多,导致氟化石墨在氟碳涂料中粒子堆积,使表面变得粗糙。以上结果说明,在添加0.5%和1%FGi时,FGi可以均匀分散在氟碳涂层中,当FGi质量分数较高(即2%、3%)时,在氟碳复合涂层的表面可以观察到许多FGi团聚,这表明在氟碳涂层中分散性变差。

图3 不同质量分数FGi分散在氟碳涂层中的光学照片

图4所示为1% FGi/FEVE涂层与纯FEVE涂层的热质量分析结果。涂层从30 ℃到100 ℃的质量损失归因于涂层中水的蒸发,质量损失为5%时的温度被定义为涂层起始分解温度(t5)[13]。可见,当温度达到242.04 ℃左右,纯FEVE涂层开始分解;添加1% FGi的复合涂层的t5提高到250.21 ℃,与纯FEVE涂层相比提高了8.17 ℃。取热质量损失为50%处的温度值为热分解温度,纯FEVE涂层热分解温度为451.03 ℃,添加1% FGi的复合涂层的热分解温度为471.63 ℃,与纯FEVE涂层相比提升了20.6 ℃。同时,1% FGi/FEVE涂层在800 ℃下的质量损失也有所降低。以上结果表明添加1% FGi/FEVE复合涂层显示出更好的热稳定性,这是由于1% FGi在氟碳涂层中具有良好的分散性,均匀覆盖在氟碳涂层表面,同时FGi含有相似的C-F化学键结构,有利于形成良好界面结合,阻碍了氟碳涂层中分子主链的运动,导致氟碳复合涂层的热稳定性增强[20-21]。

图4 纯FEVE与1% FGi/FEVE复合涂层的TG曲线

2.4 氟化石墨与氟碳复合涂层的力学性能

对不同质量分数FGi/FEVE复合涂层的附着力、铅笔硬度以及附着强度进行测试,结果如图5所示。划格实验测得所有样品均无一格脱落,说明涂层附着力良好,抗脱落能力较强。但纯FEVE涂层,在百格划痕中有部分的起皮现象,而添加不同质量分数FGi复合涂层切割边缘均比较平滑,说明添加适量FGi可以提升FEVE涂层的附着性能。通过拉拔测试可以得出,1% FGi/FEVE复合涂层的附着强度可达到7.5 MPa,附着强度比纯FEVE涂层提升了74%;涂层硬度从2H提升为3H,如表1所示。

图5 不同质量分数FGi/FEVE涂层百格测试后的光学照片和拉拔测试结果

表1 不同质量分数的FGi/FEVE物理性能测试结果

2.5 氟化石墨与氟碳复合涂层的摩擦磨损性能

图6所示为复合涂层干摩擦条件下摩擦因数与磨损率随FGi质量分数的变化。可以看出纯FEVE涂层摩擦因数为1.019,加入氟化石墨后,不同质量分数的FGi/FEVE涂层的摩擦因数和磨损率表现出先减小后增大现象。其中1% FGi/FEVE涂层显示出较好的摩擦学性能,其摩擦因数为0.847,与纯FEVE涂层相比降低了16.9%,而磨损率则降低了48.0%。这可能是由于FGi与固化剂之间的氢键作用,使FGi均匀分散并嵌入FEVE涂层中,增强了复合涂层承载能力;另一方面由于FGi具有优异的润滑性能,在摩擦过程中可避免摩擦副与基体直接接触,从而使耐磨性能显著提升。

图6 不同质量分数FGi/FEVE涂层的摩擦因数(a)与磨损率(b)

为了进一步评价复合涂层的摩擦学性能,对经过30 min的滑动试验的纯FEVE涂层和FGi质量分数为0.5%、1%、2%、3%的复合涂层磨损表面进行SEM分析,结果如图7所示。未添加FGi的FEVE涂层表面出现疲劳磨损和黏着磨损,磨损表面粗糙且具有大量裂纹,如图7(a)所示。基体和钢球之间有较强的附着力导致纯FEVE涂层具有较高的摩擦因数,大尺寸的片状碎屑会从基体上撕裂,导致严重的磨损损失。填充FGi后,FEVE复合涂层的磨损表面裂纹减少,其中质量分数1%的FGi改性FEVE复合涂层的磨损表面更加光滑,产生的裂纹以及缺陷更少,表明填充适量FGi可以有效承载外加载荷,降低基体的疲劳磨损和黏着磨损。当复合涂层中FGi的质量分数为3%时,相比较低填充量的复合涂层,裂纹产生较明显,这表明FGi的堆积可能会导致严重的局部磨损,产生的摩擦热以及施加接触压力而导致涂层更容易开裂。

图7 不同质量分数FGi/氟碳复合涂层磨损表面的低分辨率SEM图(左)和高分辨率SEM图(右)

同时从图7中可以观察到,纯FEVE涂层有最大宽度和最大深度的磨痕,而在氟碳涂层中加入FGi降低了磨损宽度和深度,这可能是由于FGi刚性填料的存在,使得磨痕变小且趋于平坦,这些结果进一步证实氟化石墨提高了复合涂层的耐磨性。与其他涂层的磨损痕迹相比,1% FGi/FEVE复合涂层的摩擦表面出现浅而窄的磨损痕迹,证明分散良好的FGi可以提升氟碳涂层的耐磨性能。

为了进一步验证复合涂层摩擦因数和磨损率的变化规律,观察磨损轨迹的3D形态,如图8所示。与纯FEVE涂层相比,FGi的加入使FEVE涂层的磨损表面逐渐光滑。同时,FGi的加入可以减少复合涂层磨痕深度和宽度,从而导致较低的磨损率。其中1% FGi/FEVE涂层显示出最小的磨痕宽度和最浅的深度,表现出最优异的摩擦学性能,这与摩擦测试以及SEM结果相一致。

图8 不同质量分数FGi/氟碳复合涂层磨损轨迹的3D形态

上述摩擦学测试结果清楚地表明,氟化石墨不仅可以有效地增强界面结合力,而且由于相同C-F键的存在可以增强氟化石墨与氟碳涂层之间的相容性,从而提高摩擦学性能。这是由于氟化石墨作为润滑添加剂添加时,具有良好的减摩和耐磨性能,自身的自润滑性和片状结构可以在摩擦过程中阻止钢球和氟碳涂层之间接触[22],详见下文的抗磨机制分析。另一方面FGi在摩擦过程中形成转移膜,承担了部分负载,提高了氟碳涂层的承载能力,从而使复合涂层具有优异的摩擦学性能。

2.6 氟化石墨与氟碳复合涂层的腐蚀性能

有机涂层失效的主要原因包括海洋环境的腐蚀以及水、溶解氧以及各种环境的影响。为了检测添加FGi后对FEVE复合涂层表面润湿性的影响,测试了不同涂层的接触角,结果如图9所示。可以看出,纯FEVE涂层的接触角在84.5°左右,疏水性的FGi填料加入后,FGi/FEVE复合涂层的接触角显著提高。加入1% FGi填料时,FGi/FEVE复合涂层的接触角可高达102.0°,表明FGi/FEVE复合涂层具有比纯FEVE涂层更优越的疏水表面。在复合涂层形成过程中,FGi结构中的氟化原子单元优先向涂层的外表面迁移,从而形成含氟量较高的疏水表面。疏水性能有利于排除表面湿气,进一步减少水和腐蚀性离子部分吸附在涂层表面,最终防止底层基板的腐蚀。

图9 不同质量分数FGi/FEVE涂层接触角

为证明涂层的防腐性能,对涂覆在马口铁上的复合涂层进行EIS测量(电解质为质量分数3.5% NaCl溶液)。图10记录了不同质量分数FGi填料在3.5% NaCl溶液中的Nyquist图和Bode图。Nyquist曲线半径可以直接反映涂层的阻抗以及涂层对金属表面的屏蔽效果。在涂层固化过程中,涂层表面会产生缺陷以及孔洞,在NaCl溶液的长期浸泡下,小分子(H2O和O2)、Cl-和Na+等会通过微孔进入涂层,直接与基体进行接触,然后与基体表面发生化学反应,导致机体表面发生腐蚀。在Bode图中,低频区域的阻抗值(|Z|0.01)代表了涂层的耐电化学腐蚀强度。

图10 不同质量分数FGi/氟碳涂层在质量分数3.5% NaCl溶液中浸泡2 h的Bode图((a),(b)),Nyquist图(c)以及局部放大图(d)

在图10(c)中,阻抗弧直径越大,耐蚀性能越好,相对于纯FEVE涂层,使用FGi填料复合涂层的阻抗弧直径有明显提升。结合图10(a)、(b)中的Bode图,纯FEVE涂层在低频时阻抗模量|Z|为4.2×104Ω·cm2,当添加不同质量分数的FGi时,低频区涂层阻抗顺序表现为1% FGi/FEVE>2% FGi/FEVE>3% FGi/FEVE>0.5% FGi/FEVE>FGi/FEVE。其中1% FGi/FEVE阻抗值可达到3.1×105Ω·cm2,提升了1个数量级,相对于纯FEVE涂层,提升了6.4倍。同时1% FGi/FEVE复合涂层在高频时相位角接近90°,表明FGi的加入可以获得耐腐蚀性能更优异的涂层。以上结果可以证明,复合涂层可以有效阻止腐蚀离子进入,防止腐蚀发生,提高涂层的耐蚀性。从图10(a)中还可以看出,随FGi质量分数的增加,阻抗值先增大后减小。这说明少量填料不足以弥补氟碳涂层的缺陷,而添加过多FGi会导致填料在氟碳涂料中重新聚集,产生新的缺陷,降低耐腐蚀性能。

综上所述,当添加1%的氟化石墨时,涂层具有更好的防腐性能,由于氢键作用,使氟化石墨在氟碳涂料中具有良好的分散性,可以形成致密的复合涂层,提升涂层的耐蚀性能。

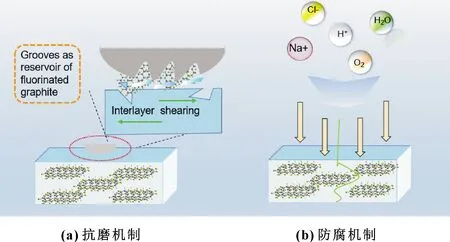

针对以上结果,提出涂层的防腐蚀机制,纯FEVE具有一定的保护金属结构的性能,但涂层存在一定数量的缺陷或纳米/微米孔道(针孔),随着涂层使用时间的延长,水、氧和侵蚀物质(Na+,Cl-)可以通过这些孔道渗透到涂层基体中并被吸收。被吸收的腐蚀介质从涂层表面扩散到涂层/金属界面,造成金属表面的腐蚀[23]。当添加FGi后,由于FGi的片状结构和气体不渗透性,可以使涂层基体中腐蚀介质扩散路径更加曲折,腐蚀介质不能快速穿透涂层,从而增强阻挡性能,提升了耐腐蚀性能,增加涂层的使用寿命。FGi/FEVE复合涂层的耐磨防腐机制如图11所示。

图11 FGi/FEVE复合涂层的耐磨防腐机制示意

3 结论

(1)添加FGi制备FGi/FEVE复合涂层,由于FGi中C-F键的存在,可以与固化剂形成氢键,提升FGi在FEVE涂层中的分散性,进一步增强复合涂层的热稳定性,提升附着强度与硬度。

(2)FGi质量分数为1%时,可以使FEVE复合涂层的摩擦因数降低16.9%,磨损率降低48.0%。这是由于FGi能够承受施加在滑动面上的载荷,提高了材料的面内机械强度,形成保护膜,减少聚合物基体的黏着磨损,使制备的复合涂层表现出最佳的减摩耐磨性能。

(3)由于氟化石墨的片状结构,以及在氟碳涂料中良好的分散性,使氟碳复合涂层产生了较高阻隔性能,与纯FEVE涂层相比,添加1% FGi/FEVE复合涂层在低频时阻抗模量从4.2×104Ω·cm2提升至3.1×105Ω·cm2,提升了6.4倍,相位角接近90°,使复合涂层具有更优异的耐蚀性能。