刚果 (金) 某大型铜钴矿磨矿工艺优化研究

兰 川,刘佳鹏,徐敬元,董宏军,杨 军,周统中

北方矿业有限责任公司 北京 100053

澳 大利亚昆士兰大学所属研究机构 JKMRC 开 发的碎磨回路数据分析及仿真软件包 JKSim-Met[1],可以平衡矿石流量、分级数据和含水率,实现数据自洽,计算和模拟物料在各磨矿分级流程或整个碎磨系统中的运行状况,通过软件仿真预测多因素优化措施对碎磨系统的影响,为最终优化方案提供科学依据[2]。

刚果 (金) 某大型铜钴矿湿法冶炼项目,设计处理原矿 260 万 t/a,2 个磨矿系列,单系列处理量为 130 万 t/a,碎磨系统设计为 SAB 流程。项目投产以来,出现系统处理量波动大、半自磨和球磨负荷分配不均衡、旋流器分级负荷重、钢球单耗偏高等问题。为查明系统问题原因,对磨矿回路进行了流程考察,通过 JKSimMet 软件对考察数据进行质量平衡和分析,最终得出了系统运行优化和技术改造建议。

1 碎磨工艺流程及取样点布置

碎磨工艺流程为破碎 — 半自磨 — 球磨 — 旋流器分级。破碎合格的矿石给入半自磨机,半自磨、球磨、水力旋流器构成闭路磨矿系统。半自磨排矿经圆筒筛分级,筛上物由返料输送带返回半自磨,筛下物由旋流器进行分级,旋流器底流作为球磨机给料,溢流作为磨矿分级最终产品送至下游湿法工序。球磨机出料和半自磨筛下物料共同汇入泵池给入旋流器进行分级,形成磨矿和检查分级闭路流程。

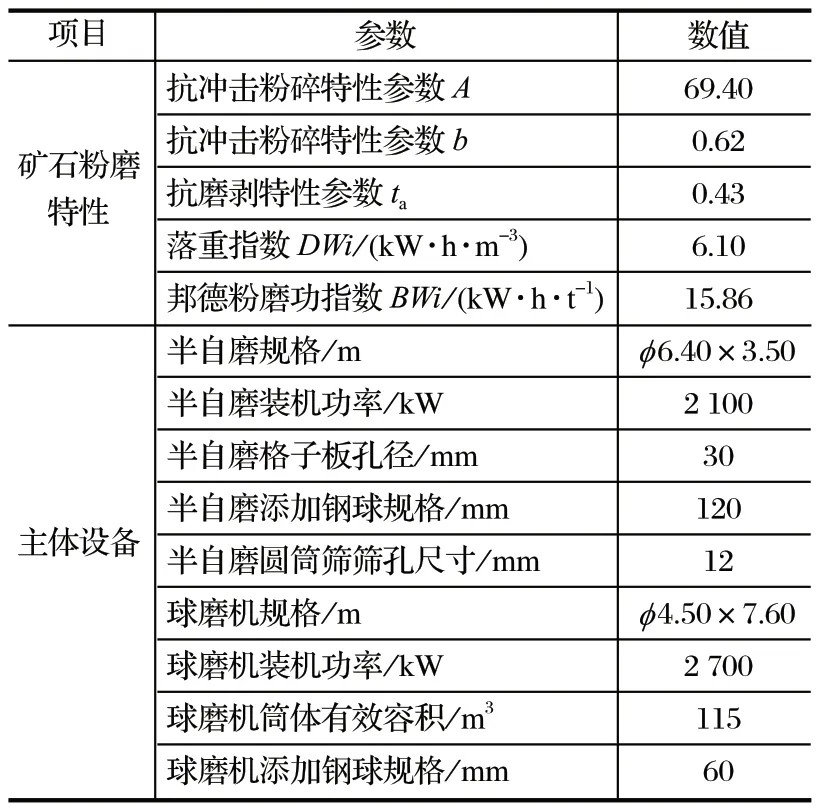

矿石的 SMC 碎磨试验参数及磨矿流程主要工艺和设备参数如表 1 所列。

表1 SMC 碎磨试验参数及磨矿流程主要工艺和设备参数Tab.1 SMC comminution parameters as well as main technical and equipment parameters of grinding process

参数A×b表示矿石的可破碎性:A×b值越小,表示矿石越难破碎;反之,表明矿石越易破碎[3]。SMC 碎磨试验结果表明,碎磨处理的矿石为中等硬度矿石。邦德球磨功指数BWi表示矿石球磨的可磨性,数值越大表明矿石越难磨碎,从表 1 数据来看,属于难磨硬矿石。

本次流程考察按照 JKSimMet 软件使用要求,确定取样频率、时间和取样量。在 SAB 碎磨回路共布置 7 个取样点:A1、A2 为半自磨给料和返回顽石样,测试矿石流量、含水率和粒度组成;B1~ B5 为各料流矿浆样,测试含水率和粒度组成。详细的 SAB 碎磨工艺流程及取样点布置如图 1 所示。

图1 SAB 碎磨工艺流程及取样点布置Fig.1 Process flow of SAB comminution circuit and layout of sampling points

2 流程考察

2.1 流程取样

(1) A1、A2 取样 分 3 次每次截取 5 m 等长度半自磨给矿输送带上矿样,混合矿样后测量矿石固体流量、含水率和粒度组成。半自磨机给矿量 (A1) 采用皮带秤的读数,顽石样 (A2) 直接从输送带卸料口提取,记录接矿时间,矿样自然风干后称重,求出干矿流量。

(2) B1~ B5 取样 根据取样点的不同,用矿浆取样勺取样 5 次,每次间隔 20 min,整个取样过程 2 h,测量矿浆质量分数和粒度组成。

2.2 磨机参数考察

2.2.1 磨机充填率

为确认实际装球量是否与生产控制目标一致,同时为满足 JKSimMet 软件对磨机功率的要求,对半自磨钢球充填率、钢球+物料总充填率、球磨机钢球充填率进行了测量。磨机充填率测量示意如图 2 所示。

图2 磨机充填率测量示意Fig.2 Sketch of measurement of mill filling ratio

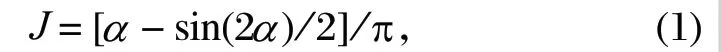

磨机充填率[4]

其中

式中:α为磨机内物料平面所对圆心角的一半。

α的获得有 2 种方法:一种是用磨机半径R和料面长度S求得;另一种是用磨机半径R和料面高度H求得。由于半自磨机内的钢球和矿石较大,料面凹凸不平,料面高度H不易准确测量,所以在此采用磨机半径和料面长度来计算料面的圆心角。

本次流程考察测量半自磨机钢球充填率为 7.90%,钢球量为 40.4 t,与生产控制目标 8% 的钢球充填率比较接近;钢球+物料总充填率为 21.00%;球磨机钢球充填率为 26.92%。将钢球充填率、总充填率、衬板间筒体直径、料面长度、磨机转速和矿石密度等参数输入到 JKSimMet 软件或代入到相关公式里,得到半自磨机的总功率为 1 519.92 kW,球磨机的总功率为 1 624.91 kW。

2.2.2 半自磨机格子板孔径及开孔率

格子板孔径为 30 mm,格子板开孔面积影响半自磨机的排矿速度,格子板开孔总面积占磨机轴向截面的 9.38%,格子板的开口率在 4%~ 12% 之间。

2.2.3 磨机运行功率

取样时每 20 min 同步记录半自磨机、球磨机功率值,取平均值作为磨机运行功率。本次考察半自磨机的平均运行功率为 1 103.00 kW,电动机负荷率为 52.52%;球磨机的平均运行功率为 1 133.00 kW,电动机负荷率为 41.96%。考察的磨机运行功率与软件计算的功率相比要小很多,可能是由于磨机功率表未经标准校验。

2.2.4 磨机钢球消耗

根据生产统计数据,半自磨机钢球单耗为 470.47 g/t,球磨机钢球单耗为 460.89 g/t,磨矿综合钢球单耗为 931.36 g/t,高于设计指标的 600 g/t。半自磨机顽石返砂可见一定数量的直径小于 30 mm 的小钢球和碎钢球。

3 物料平衡计算

JKSimMet 仿真软件绘制的 SAB 流程考察结果如图 3 所示。图 3 给出了每一个料流的流程考察数据 (Exp,信息框的左列) 和 JKSimMet 软件的质量平衡数据 (Bal,信息框的右列)。对比各料流的固体流量 (TPH)、固体质量分数 (% Solids) 和P80的流程考察数据与质量平衡数据,两者之间的差别很小或完全相同,说明本次流程考察的结果较理想,可以作为分析 SAB 回路各设备运行状态的依据。

流程考察数据处理的难点在于冗余数据导致的数质量流程图前后矛盾,难以实现数据自洽。JKSimMet 软件的优势在于可通过在误差范围内调整考察数据,实现数据自洽,尤其适用于数据冗余量大的粒度筛分后有多元素分析的数据处理,以及浮选流程中每一个作业的产品都有多元素化验结果的全流程详细平衡。如图 3 中旋流器的给矿数据等于旋流器溢流和沉砂之和,同时泵池的产品是半自磨产品 (圆筒筛的筛下物) 和球磨机排矿产品之和。用电子表格进行数据处理时两者之间经常不一致,而 JKSimMet 能够轻松使二者之间的数据自洽。本次流程考察还对旋流器给矿进行了采样,实现了旋流器给矿样、球磨机排矿+半自磨排矿、旋流器溢流+沉砂三者之间的数据自洽。

在矿量平衡的基础上,通过对质量分数数据进行平衡还可以得到水平衡。如图 3 显示,半自磨机给矿补加水量为 91.33 t/h,使半自磨机磨矿质量分数达到 67.02%。泵池补加水 (包括圆筒筛冲洗水) 为 307.53 t/h,使旋流器的给矿质量分数保持在 59.40%。JKSimMet 软件的另一个优点是,平衡数据可以通过信息框的设置,自动显示在各料流附近,无需另外绘制数质量流程图。

图3 JKSimMet 仿真软件绘制的 SAB 流程考察结果Fig.3 Survey results of SAB circuit plotted by JKSimMet simulation software

4 考察结果讨论

利用 JKSimMet 仿真软件对碎磨流程考察数据进行了整理和平衡,平衡结果与设计参数的对比如表 2 所列。

表2 磨矿分级流程考察结果与设计指标对比Tab.2 Comparison of survey results and design indexes of grinding and classification process

(1) 半自磨给矿F80=98.88 mm,远低于设计值 150.00 mm,应严格控制颚式破碎机紧边排矿口尺寸,进行多碎少磨,磨矿处理量可由 180.56 t/h 提高到 200 t/h,提高 10.77%。考察同时发现半自磨给料矿石粒度不均匀,易粉矿及难磨块矿比例不均匀,造成系统处理量波动大。

(2) 顽石返砂量为 8.34 t/h,低于设计的 36.11 t/h。因为流程考察期间处理的矿石以硬矿石为主,返砂中可见直径小于 30 mm 的小钢球、碎钢球,占用半自磨筒体空间,不利于粗磨作业。根据后段浸出工艺指标,磨矿系统产品粒度P80=130 µm,虽低于设计要求,但有价铜钴金属浸出率并未有明显降低,磨矿产品可维持目前细度控制指标。

(3) 半自磨圆筒筛筛下物料T80=0.59 mm,远小于筛孔尺寸 12 mm。巡检发现顽石、碎钢球堵塞圆筒筛,严重降低了圆筒筛的分级效率。清理圆筒筛后T80=2.45 mm,半自磨产品粒度的波动为球磨机的控制造成了困难。

(4) 半自磨机给矿、排矿 (圆筒筛筛下) 和返砂各料流的粒度分布如图 4 所示。F80=98.88 mm,排矿T80=0.59 mm,半自磨破碎比为 167.59。半自磨机进出物料中 -106 µm 含量由 4.41% 增加至 41.31%,净产率为 36.90%,但其电动机负荷率仅为 52.52%,处理能力还有进一步提升的空间。

图4 半自磨机各料流粒度分布Fig.4 Distribution of particle size of SAG mill

(5) 球磨机和旋流器各料流的粒度分布如图 5 所示。旋流器溢流 -150 目 (0.106 mm) 占 71.49%,扣除半自磨机产品中 41.31% 的 -150 目物料,球磨机的 -150 目净产率为 30.18%,少于半自磨新生成的 -150 目 36.90%。从另一方面也说明,球磨机的细磨功能没有充分发挥。实际上,球磨机的电动机负荷长期低于 50%,处于不饱和状态,未充分发挥设备能力,还造成磨矿工序整体的能耗和钢耗偏高。

图5 球磨机和旋流器各料流粒度分布Fig.5 Distribution of particle size of ball mill and cyclone

(6) 旋流器组设计为 5 用 3 备,流程考察期间为 7 用 1 备,负荷偏重,JKSimMet 仿真软件平衡计算的球磨机循环负荷率为 400%,远大于设计值 250%。考察计算的球磨机钢球充填率为 26.92%,而溢流型球磨机的钢球充填率最大可达 45%~50%,应提高球磨机钢球充填率,以提升磨矿效果,降低旋流器分级负荷及磨矿循环负荷。

5 优化建议

(1) 流程考察结果表明,半自磨给料粒度、矿石硬度波动大是造成系统处理量波动的重要原因,需加强半自磨给矿物料的硬度均匀性和粒度均匀性,以降低碎磨系统的产量波动。同时要调整破碎机排矿口尺寸,降低破碎机排料粒度,进一步提升碎磨系统的处理能力。

(2) 为合理分配半自磨、球磨负荷,改善圆筒筛堵塞状况,可增加圆筒筛冲洗压力,更换高弹橡胶筛,增大圆筒筛的筛孔孔径,放粗圆筒筛筛下粒度。

(3) 为提升球磨机磨矿效率,降低旋流器分级负荷,可进一步提高球磨机钢球充填率,优化球径配比,由单一补加 60 mm 钢球改为组合补加 60、40 mm 钢球。如文献 [5] 报道,增加钢球尺寸和充填率,虽然钢球和衬板的绝对消耗增加,但是由于处理量翻一番,衬板和钢球单耗反而下降。

(4) 针对磨矿钢球单耗高、半自磨顽石返砂小钢球未得到充分利用问题,建议增大部分半自磨格子板孔径,配合增设的除铁器回收小钢球,用于球磨机磨矿,以提升钢球利用率,降低钢球单耗。

6 结语

刚果 (金) 一铜钴矿自 2020 年下半年投产以来,其 SAB 磨矿回路一直存在处理量波动大、过程控制困难、钢球消耗高、半自磨和球磨能力发挥不充分等问题。现场进行了详细的流程考察,对 SAB 回路各料流的矿浆质量分数和粒度组成进行了详细分析,对半自磨给矿和返砂量进行计量,借助 JKSimMet 软件质量平衡功能,实现全回路数据自洽,在分析半自磨机、球磨机的功率消耗、循环负荷比和破碎比的基础上,对 SAB 磨矿回路提出了进一步的优化建议。