无溶剂低摩擦纸塑复膜胶的研究

邹斌

(康达新材料(集团)股份有限公司,上海奉贤 201419)

软包装材料作为一种应用广泛的复合材料被广泛应用于食品、药品、日用品等包装领域。目前,国内软包装行业主要采用干式复合的方式进行生产,其所采用的胶黏剂仍以溶剂型为主[1]。溶剂型的胶黏剂在使用过程中会有大量的溶剂挥发和能耗损失。面对日益严峻的环境问题,节能减排已成为包装印刷行业的一个迫在眉睫的任务,因此绿色环保的包装胶黏剂成为包装行业追求的新目标。目前在复合方面的绿色胶黏剂主要有水基胶黏剂和无溶剂胶黏剂两类,而其中无溶剂胶黏剂又以无溶剂聚氨酯胶黏剂为主。而在欧美发达国家无溶剂聚氨酯胶黏剂制备的复合膜更是占到复合薄膜产品的50%以上,这大大减少包装印刷行业的污染排放[2]。我国也于2016年正式将“包装印刷无溶剂复合技术”作为一种可以从源头上解决VOCs排放的方法列入《国家先进污染防治技术目录(VOCs防治领域)》目录[3]。

纸塑复合作为软包装复合领域的一个方面,同样可采用无溶剂聚氨酯胶黏剂代替现有的溶剂胶体系。但相对于铝塑复合、塑塑复合,纸塑复合因其复合材料多为纸张通常具有高透气性、高吸收性、表面粗糙的特点,所以其复合胶黏剂多为流平性好、初粘力高的水基胶黏剂[4]。而更为节能环保的无溶剂聚氨酯胶黏剂,则因其本身的存在高粘度、低分子量的特性,在纸塑包装上发展相对较为缓慢,可以使用无溶剂聚氨酯胶黏剂进行纸塑复合的纸张类型较为单一[5]。

因此,对于现有无溶剂聚氨酯胶黏剂进行新产品研发和改进,具有一定的理论意义和应用价值。单组份无溶剂低摩擦纸塑复膜胶即是在此基础上开发的一款适合全自动包装机的新型单组份无溶剂复膜胶。

1.实验部分

1.1 试剂与仪器

二甲基苯烷二异氰酸酯(MDI):工业级,万华化学集团股份有限公司;聚酯多元醇 XCP-2000D:工业级,旭川化学有限公司;聚酯多元醇XCP-2000N:工业级,旭川化学有限公司;聚醚多元醇KGF2000:工业级,南京金浦锦湖化工有限公司;聚醚多元醇 KGF400:工业级,南京金浦锦湖化工有限公司;附着力促进剂A:自制。

MCR302流变仪(奥地利Anton Paar公司);NicoletiS50 FT-IR傅里叶变换红外光谱仪(美国Thermo Scientific公司);SLE500无溶剂复合机(广州通泽机械有限公司);BSC-250恒温恒湿箱(上海博讯实业有限公司医疗设备厂);XLW(B)智能电子拉力试验机(济南兰光机电技术有限公司);GM-1摩擦系数测定仪(广州标际包装设备有限公司)。

1.2 无溶剂聚氨酯胶黏剂的制备

将一定量的不同种类的聚酯多元醇或聚醚多元醇放入带有搅拌桨的三口烧瓶中,在 110-至120℃的真空条件下脱泡2h,然后降温至60℃以下,将不同(NCO/OH)摩尔比的MDI添加到烧瓶中,恒温至80℃反应2h,最后添加一定含量的附着力促进剂,真空脱泡0.5h,出料,即得单组份无溶剂聚氨酯复膜胶。

1.3 分析测试方法

1.3.1 NCO含量

参考《HG/T 2409-1992 聚氨酯预聚体中异氰酸酯基含量的测定》,测定聚氨酯胶黏剂的 NCO值。

1.3.2 黏度

采用MCR302流变仪测定,测定温度范围为60℃至100℃,剪切速率为200r/s时的流体黏度。

1.3.3 FTIR分析

采用Nicolet iS50 FT-IR傅里叶变换红外光谱仪对液体样品结构进行表征和分析。

1.3.4 涂布实验

采用 SLE500无溶剂复合机进行涂布复合测试,胶槽温度及转移钢辊温度依据产品流变的测试结果,选择黏度范围在1000-2000mPa.S的温度进行复合参数设定。

1.3.5 固化实验

采用BSC-250恒温恒湿箱对复合后的纸塑样品,进行固化实验。

1.3.6 剥离强度

参考标准《GB/T 2791-1995胶粘剂T剥离强度试验方法挠性材料对挠性材料》,使用XLW(B)智能电子拉力试验机对复合固化后的纸塑样品进行T剥离强度测试,每组5个样,计算平均值。

1.3.7 摩擦系数实验

参照标准《GB/T 10006-1988 塑料和薄片摩擦系数测定方法》,使用GM-1摩擦系数测定仪对复合固化后的纸塑样品进行摩擦系数测试,每组5个样,计算平均值。

2.结果与讨论

2.1 FTIR分析

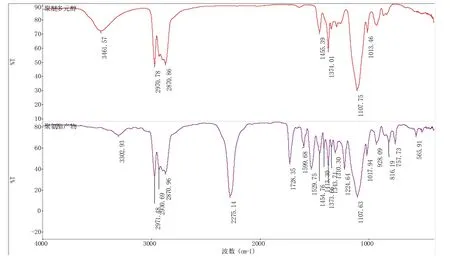

图1为聚醚多元醇及聚氨酯产物的红外图谱。通过前后对比表面,在合成聚氨酯产物后聚醚多元醇图谱中位于 3461 cm-1处的-OH吸收峰消失,而在1728 cm-1处、3302 cm-1处和1529 cm-1处对应生成了-CONH-中酯基的C=O吸收峰、N-H的伸缩振动吸收峰和弯曲振动吸收峰,证明了聚氨酯已合成成功。

图1 聚醚多元醇和聚氨酯产物红外图谱Fig.1 Infrared spectra of polyether polyols and polyurethane

2.2 NCO含量的影响

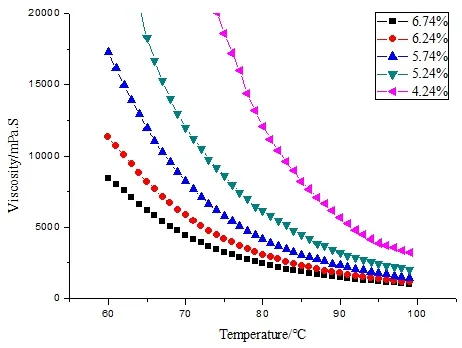

图2为NCO含量对聚氨酯产品黏度影响。数据表明,聚氨酯产品的黏度随着 NCO含量的减小而逐渐增大。

图2 NCO含量对黏度的影响Fig.2 The effects of NCO% on the viscosity of polyurethane

这是由于在相同的聚氨酯体系中,NCO含量越小,聚氨酯产物的分子量越大,聚氨酯分子间的氢键作用力及范德华力也就越大。

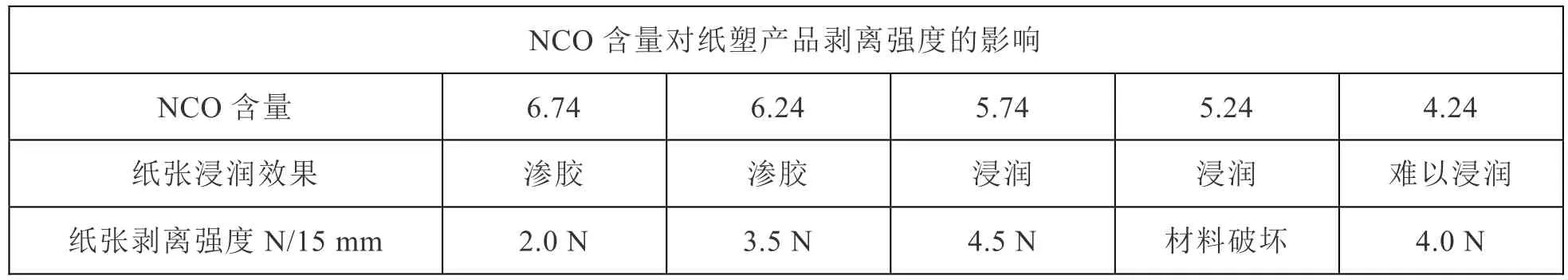

在表1NCO含量对纸塑产品剥离强度的影响中,聚氨酯纸塑产品的剥离强度随着 NCO含量的减小呈现先增大后减小的趋势。这是由于随着NCO含量的增加,聚氨酯分子量逐渐变大,分子间的结构强度提高,对于纸张的渗胶效果降低,所以粘接强度得以提高。

表1 NCO含量对纸塑产品剥离强度的影响Table.1 The effects of NCO% on the peel strength of paper-plastic product

但当 NCO含量提高到一定程度时聚氨酯产物的分子量过大,涂布的流平性变差,复合产品相对不均匀,难以充分浸润纸张,所以复合强度降低。

因此选择控制NCO%在5.24%附近制备出的聚氨酯产物纸塑剥离的强度更高。

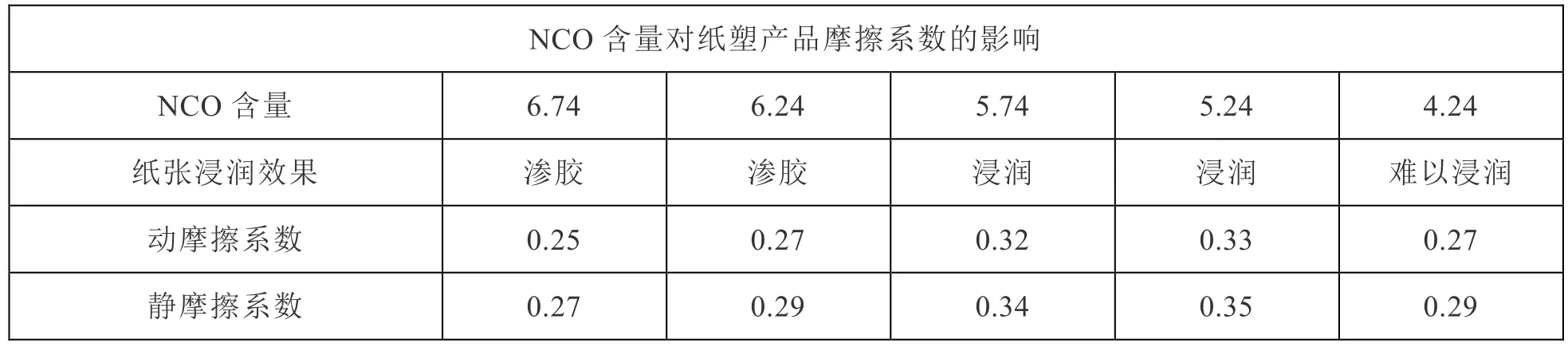

表2为NCO含量对聚氨酯纸塑产品摩擦系数的影响。聚氨酯产品的摩擦系数随着 NCO含量的减小呈现先增大后逐渐减小的趋势。这是由于随着 NCO含量的减小聚氨酯产物分子量增大对纸张的渗胶减少,充分接触对爽滑剂的吸收增强,但当分子量过大,粘度高,流平不均匀时纸张与塑塑材料间贴合不充分,从而减少了对于爽滑剂的吸收。

表2 NCO含量对纸塑产品摩擦系数的影响Table.2 The effects of NCO% on the frictional coefficient of paper-plastic product

2.3 多元醇种类的影响

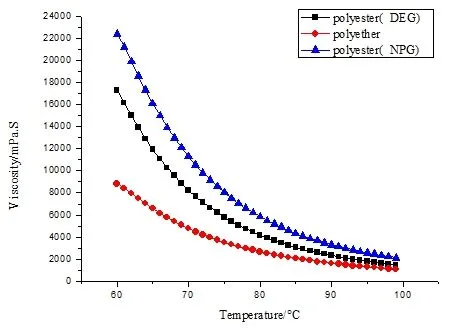

根据图3所示,在制备相同NCO%含量的聚氨酯产物时,支链型聚酯制备的聚氨酯产物黏度大于直链型聚酯制备的聚氨酯产物大于聚醚制备的聚氨酯产物。这是由于聚酯多元醇中含有更多的极性基团,分子间的氢键作用力更强,而支链结构相较于支链结构具有更大位阻效果,所以产生了这样的黏度变化。

图3 多元醇种类对聚氨酯产品黏度的影响Fig.3 The effects of types of polyolson the viscosity of polyurethane

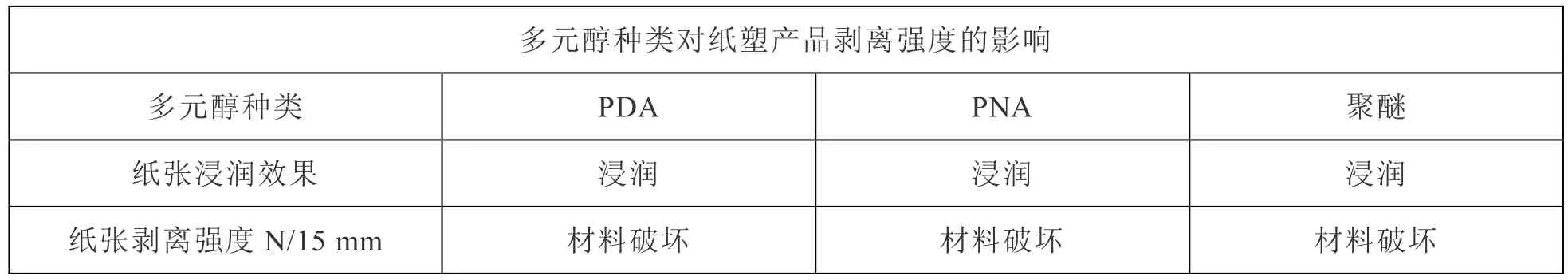

表3所示,不同多元醇种类制备的聚氨酯产物时,均能达到大于纸张本身撕裂强度的复合结构强度,实验结果表明聚醚、聚酯多元醇均适用于纸塑复合材料。

表3 多元醇种类对纸塑产品剥离强度的影响Table.3 The effects of types of polyols on the peel strength of paper-plastic product

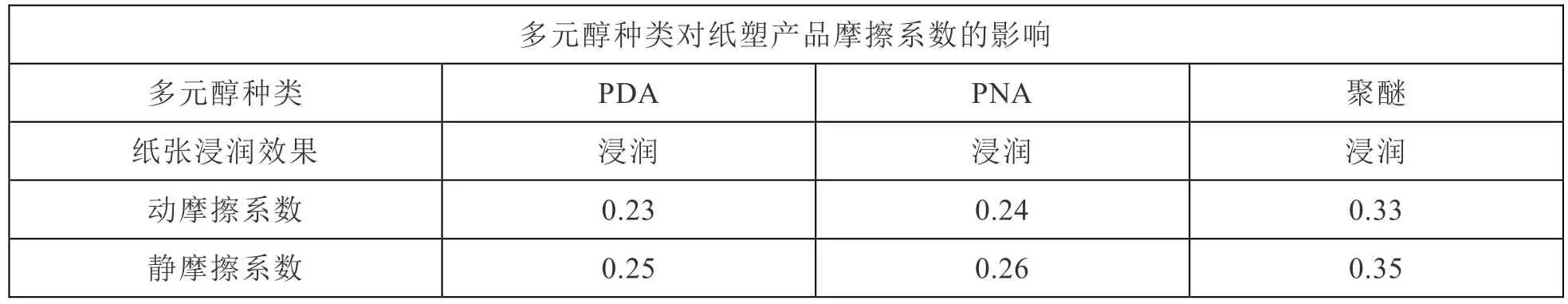

如表4所示,聚酯多元醇制备的聚氨酯产物相较于聚醚多元醇制备的聚氨酯产物,聚酯产品对于纸塑产品的摩擦系数影响较小。所以在选择制备低摩擦系数的聚氨酯产品时,采用聚酯多元醇作为主要成分原料更为合适。

在苏子河和浑河的氮输入分别减少一半时,溶解氧浓度仅有极微小的变化,抚顺取水口处的叶绿素a和总磷浓度均没有变化,总氮、硝酸盐氮和氨氮浓度变化各工况有所不同。同时减少各河流氮输入(E11)时总氮、硝酸盐氮和氨氮浓度的降幅远比分别减少浑河(E12)和苏子河(E13)的氮输入时要大。而在分别减少苏子河和浑河的氮输入时,抚顺取水口处的总氮、硝酸盐氮和氨氮浓度的历时曲线互相纠缠,表明两条河流的氮输入对抚顺取水口处总氮、硝酸盐氮和氨氮的影响相当。

表4 多元醇种类对纸塑产品摩擦系数的影响Table.4 The effects of types of polyols on the frictional coefficient of paper-plastic product

2.4 固化时间的影响

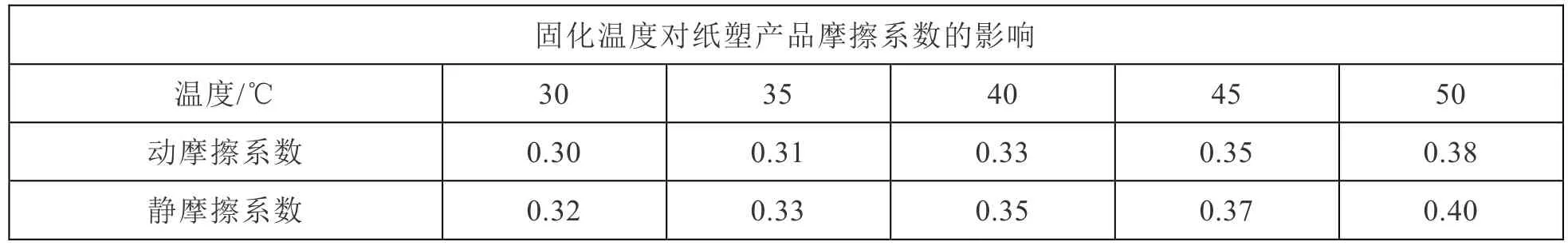

如表5所示,纸塑产品的摩擦系数随着固化温度的上升而不断提高,这是由于随着固化温度的提高塑料薄膜表层所含有的爽滑剂成分更加容易的迁移到薄膜的复合层中被胶黏剂所吸收,较低的固化温度将降低爽滑剂分子迁移的活性,减少爽滑剂的吸收,从而降低表层的摩擦系数。

表5 固化温度对纸塑产品摩擦系数的影响Table.5 The effects of temperature on the frictional coefficient of paper-plastic product

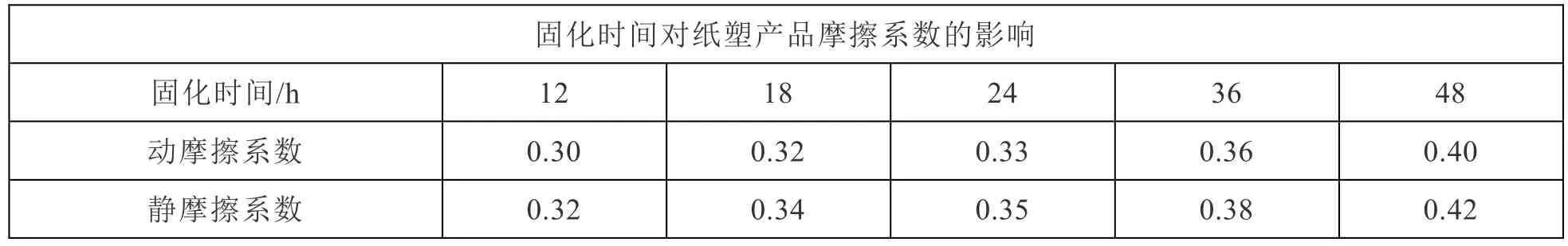

如表6所示,纸塑产品的摩擦系数随着固化时间的提高而不断提高,这是由于随着固化时间的提高塑料薄膜表层所含有的爽滑剂成分越来越多的迁移到薄膜的复合层中被胶黏剂所吸收,较少的固化时间将降低爽滑剂分子迁移量,减少爽滑剂的吸收,从而降低表层的摩擦系数。

表6 固化温度对纸塑产品摩擦系数的影响Table.5 The effects of time on the frictional coefficient of paper-plastic product

因此,常温固化、快速固化的聚氨酯产品对于纸塑材料复合的摩擦系数的提高具有很大的优势。

3.结论

(1)NCO含量设定在 5.24%左右的聚氨酯产物具有较好的纸塑粘接强度,但其纸塑产品的摩擦系数相对其他NCO含量略高。

(2)采用聚酯多元醇原料相较于聚醚多元醇原料更能降低纸塑材料本身的摩擦系数。

(3)固化过程中使用常温固化、快速固化的方式获得的纸塑材料的摩擦系数更小。