影响无溶剂复合膜热封性能的研究

金振鑫 卫艳玲(康达新材料(集团)股份有限公司,上海奉贤 201419)

自国内复合软包装行业采用无溶剂复合工艺以来,无溶剂复合膜影响最终热封性能的现象(以下简称抗封现象)就伴随着出现。

“抗封”指的是原有的内层基材在制袋工艺上,出现原有热合温度不能够有效的达到基材热合温度,需要一定幅度升高设备温度或压力以后才能达到原有的效果。很多软包装行业的从业人员认为无溶剂复合造成的抗封现象是由于无溶剂胶粘剂渗透过薄膜后生成聚脲造成的,与内层薄膜没有任何关系,而对于造成这种现象的真正原因没有进行深入的研究。

因此,要真正从根本上解决抗封问题,对该现象进行深入的研究有十分重要的现实意义。本文主要对聚脲的产生是否是造成抗封现象的主要原因进行研究。

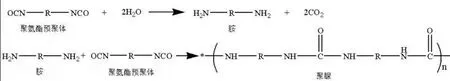

1.聚脲的形成机理

聚脲影响热封强度的观点的典型特征之一是:在封不上的复合膜内层薄膜热合面,经溶剂(乙酸乙酯、酒精等)擦拭、甚至干擦后可以明显改善抗封现象。

首先我们了解一下聚脲生成的机理,如下图所示:

形成聚脲的当量,1mol的水需要和1mol的异氰酸酯进行反应生成聚脲,那么 1mol的水的质量是18克,1mol的异氰酸酯TDI是174克、MDI是250克。也就是说1克水会消耗9.67克TDI,13.89克MDI。换言之,也就是说2g/㎡的胶粘剂(假设为异氰酸酯没有经过预聚,全部为游离的异氰酸酯,实际上异氰酸酯都会做成分子量为几千甚至上万的预聚体),只需要0.14~0.21g的水就消耗完毕(理论值,实际上异氰酸酯主要与另外的羟基组分反应生成大分子聚合物,与水反应的比例很小)。

从微观层面上来分析,假如在反应过程中形成聚脲,则存在两种情况:

①、胶粘剂的有效成分浓度最高的应该是在薄膜的复合面,那么出现聚脲物质最有可能的是在复合膜的中间——即复合面。如果生成在复合面的情况下,是水分子作为主要的运动对象,穿过了薄膜,在不考虑薄膜的密度和阻隔性的前提下,复合膜的热合面的温度应当不受影响或者受影响极小,那么就不会生成抗封现象。

②、如果是胶粘剂渗透过了薄膜再与水分反应生成了聚脲物质,进而导致了抗封现象。下面我们通过实际的试验来进行验证。

2.聚脲与抗封现象的关系

2.1 实验方案

实验方案1:

将MDI单体涂布在PE的复合层,贴上PET。静置与敞开环境中24~48小时。检测节点为24、48小时。热封前,经红外光谱确认了PE的热封层表面已经形成了聚脲物质,且数量较多。随后进行热封测试。

实验方案2:

将熟化好的薄膜表面用乙酸乙酯溶剂擦拭后进行热封作业。

实验方案3:

擦拭聚脲物质,初步判断聚脲的附着力。使用乙酸乙酯、乙醇物理擦拭。

2.2 实验材料

涂布测试——PET、PE80、MDI原料。

2.3 实验结果

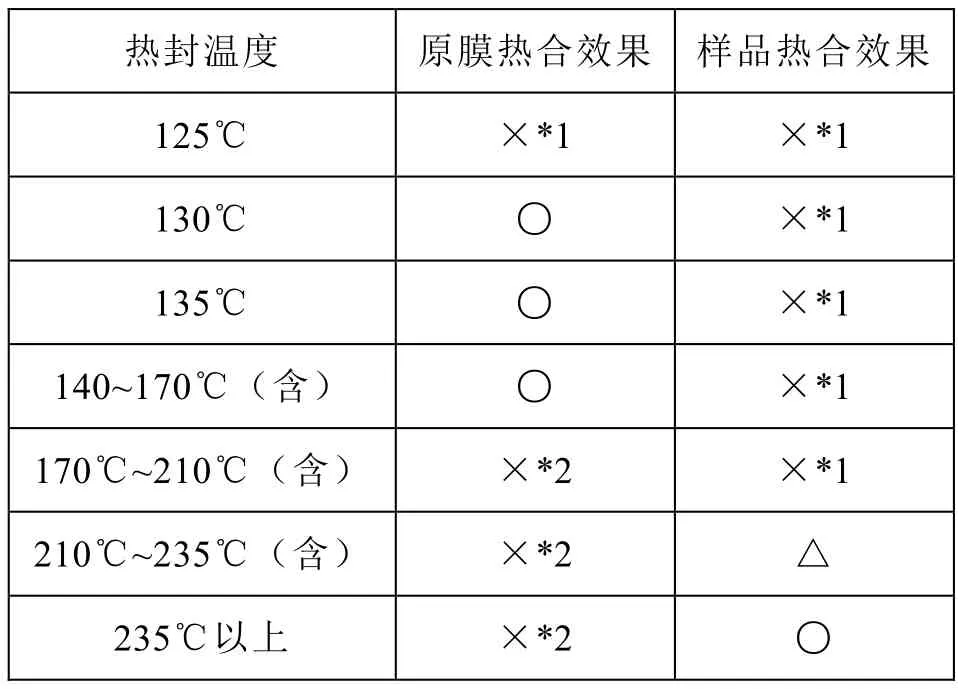

实验方案1结果

48小时,样品的测试表现与24小时基本相同,相关数据不再重复展示。

该 PE原膜的起封温度事先测定,在 130~135℃。涂布后的聚脲附着膜,至210℃,仍未封上,以致于 PE的成膜性都已经出现了严重的破坏,热合界面依然未出现一点融合的迹象。

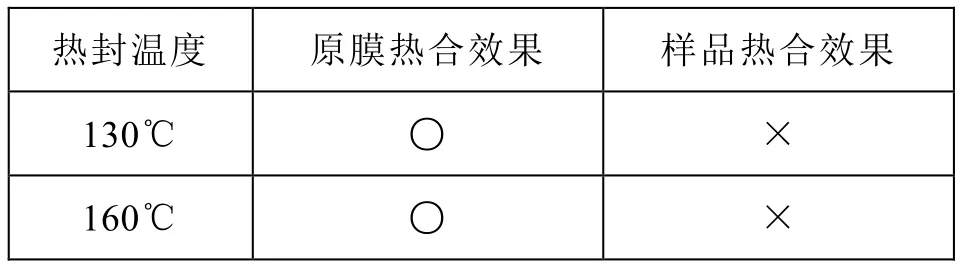

实验方案2结果

实验方案3结果:不可轻易去除。

2.4 结论

从上述实验结果可以发现,聚脲确实可以提高复合薄膜的热合温度,但是聚脲不能被乙酸乙酯等溶剂轻易擦除,经乙酸乙酯擦拭后的复合薄膜仍存在不可热封的现象。

3.抗封现象的原因分析

在无溶剂胶粘剂的 NCO组分中,主要为异氰酸酯预聚物,游离的小分子异氰酸酯很少,同时这些成分在交联反应中优先级非常高,所以会在很短的时间内发生反应。而出现抗封现象的薄膜,往往是制袋环节中。然后在跟踪问题节点的时候发现,基本上刚出熟化室的复合膜是没有抗封现象出现,出熟化室一段时间以后,抗封的现象会愈加的明显。那么在熟化室中的阶段,胶粘剂在进行快速和高浓度的反应,此时根据上述条件,抗封现象应该是最明显和强烈的节点。

聚脲是异氰酸酯与水发生反应的生成物,也就是说从整个生产流程上来说的话,出现聚脲概率最大的节点是在涂布以后复合之前,此时的胶粘剂接触水的面积和数量是最多的,聚脲的形成以后会形成一层弱界面,理论上是会明显影响粘接牢度,事实上并没有。

根据查到的资料,聚脲的熔点从 230℃~320℃不等,其下限已经接近了NY6,熔点温度不代表热封的起封温度,也就是说在这种情况下,起封温度比熔点温度要高。在复合膜的热封表现上,表层印刷膜都被热破坏,聚脲才有可能热融合。说到这里,会有一个当量问题以及热融合状态的问题。假设胶粘剂形成了聚脲,那聚脲的数量到底有多少,并综合一些企业已经测试过下机以后的复合膜是不是会立即有抗封的现象(实例)。

合理推断:收卷熟化以后,只有在熟化室中才是生成聚脲最大的过程关键点,那么,针对一个卷膜来说的话,层层叠叠的几百上千层薄膜贴合在一起,环境水汽的侵入方向应该遵循最基本的物理定律,所以卷膜的横截面两端是最大的进入点,侵入的方向应当与残留溶剂释放的方向完全相反,应为:横截面方向——从两端往中间,复合纵向——从卷表往卷芯(因为存在收卷张力的关系。)所以,假设胶黏剂形成了聚脲,那聚脲的程度也应该是两端+卷表最为严重,中部+卷芯最为轻。

但是在实际情况是并没有发现具有这样的“规律性”,甚至是没有发现这种规律性的趋向。而在这个微观层面的思考,都已经统一了不同材质结构本身存在的阻隔性差异。笔者曾经遇到的抗封复合膜,三层镀铝结构、三层、四层铝箔结构都是存在过。而且大部分出现抗封的薄膜,以卷膜而言,其抗封的表现程度还是比较高度一致的。甚至是溶剂型双组份干式复合的产品上也曾经出现过这种现象。当然,相对概率上确实明显比无溶剂型胶粘剂要低的多。

出现抗封的薄膜,绝大多数是 PE材质上会出现,剥离后,往往剥离界面上有非常明显的一层白色物质(“聚脲抗封”的主要论调)。但这层白色物质的附着力非常的低,轻易即可擦拭去除。这个特征与助剂迁移而出现的白色物质极其的相似。但是,这个伴随现象在抗封的薄膜上并不是必定存在的现象,也有一部分的抗封薄膜没有这种现象,但是在思考抗封现象的时候,还是具有非常重要的参考意义。

而且抗封的薄膜经过高温烘烤的二次熟化,抗封现象也会有所变化,其变化的态势也与助剂迁移的规律高度符合。同时在针对已出现“抗封”的复合膜进行检测时发现,不小比例的复合膜在抗封一段时间后,起封温度会逐渐的下降,无限趋向于热合层薄膜原始的起封温度,时间周期大致在3~14天不等,并且不再“反弹”。

上面阐述过聚脲形成的原理,聚脲形成之后,在正常的熟化制袋储存等环境中不会消失。同样可以参照食品安全相关的内容来进行佐证,关于PAA的相关测试也可以得知,PAA的衰减周期是非常短的,根据笔者工作中所接触和了解的情况来看,3天以后的PAA含量不到10ppb的数量级。也就是说,聚脲生成以后,基本不可能消失。既然不消失,薄膜热封温度怎么会下降。

另外,如果胶水中小分子物可以穿透薄膜生成聚脲,那不同厚度的薄膜应该会表现出一定的规律性。无论厚薄的薄膜都会出现抗封现象,但是部分案例中是,厚度大的薄膜抗封的情况就越严重,而厚度大的薄膜,本身的容纳能力就越高,胶水中的“东西”在穿过薄膜的时候被收容的也会越多,迁移过程所需要的聚脲物质总量也越高同时迁移的时间也越长,可以到达薄膜表现的可反应物质—异氰酸酯的数量就越少。

所以,从这个角度上而言,越薄的薄膜,越容易出现抗封现象;越薄的薄膜,出现的抗封现象越严重。

根据我的调查结果发现,出现抗封的 PE薄膜厚度,从35μm一直到100μm的各种厚度规格上都有发生过,而且不同厚度的PE,其热封上升的温度并没有随着薄膜的厚度而呈现趋向性。

我们再通过一些其他的实验来观测一下这个现象。

实验方案 1:分别采用聚酯型双组份无溶剂胶粘剂与聚醚型双组份无溶剂胶粘剂配胶后涂布于PET上,再与100μmPE电晕面复合,复合后在PE热封面喷水,熟化条件:45℃×24小时。

实验结果:原PE热封温度130℃、时间1S、压力0.2 MPA可封;采用聚酯型双组份无溶剂胶粘剂与聚醚型双组份无溶剂胶的复合材料在热封温度130℃、时间1S、压力0.2 MPA的热封条件下均可封,与原 PE热封条件相同,不存在抗封现象。

实验方案 2:在 100μmPE热封层涂爽滑剂后,静置一夜(≥12小时);热封条件:温度:130℃,时间:0.1 s,压力:0.2 MPa;PE原膜起封温度:130℃。

实验结果:在明显可见的热封层有助剂(爽滑剂)的情况下,热封温度升至200℃时间1S,仍不可封。而少量的涂过爽滑剂的 PE膜,热封温度130℃时间1S,可封。

综上所述:聚脲物质在理论层面上的确是符合部分“抗封现象”的条件,但是属于充分但非必要条件,并且在实际的应用层面,出现的概率非常的低。通过上述多个实验验证,并搭建了一个粗略的模型,同时在逻辑上进行了相应的思考和论证认为,出现“抗封现象”的主要原因并非是由于聚脲物质(胶粘剂为主体来源)生成在复合膜热封表面造成的。