基于风冷散热的锂离子电池外部冷却模式与内部热物性特征的耦合分析

安周建 赵亚兵 敏政 时天禄 张东

(兰州理工大学 能源与动力工程学院/甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

在当前能源短缺以及环境污染的双重压力下,交通运输行业掀起了研发和生产以锂离子电池为动力源的新能源汽车的高潮,助力我国“2030碳达峰,2060碳中和”目标的实现。然而,近年来锂离子电动汽车热安全事故频发,引发了人们对新能源汽车安全性能的普遍关注。作为一种电化学电源,锂离子电池要求的最佳工作温度区间为25~40 ℃,温度过高或过低均不利于锂离子电池发挥其最佳性能[1]。锂离子电池在充放电过程中会发生复杂的电化学反应,并伴随大量热量的产生,如果该热量不能够及时、有效地散逸,会导致电池温升过大甚至诱发热失控等安全事故;另外,单体大容量电池的发展以及电池模块能量密度的持续提升,带来了更加严峻的热安全问题[2- 3]。因此,必须采取高效的散热技术对电池进行热管理,确保电池及新能源汽车的安全性。

热管理系统的设计是在满足电池电化学性能要求的基础上,设计合理的外部散热或者辅助加热模式,确保电池运行在最佳温度区间,解决电池因为温度过低引起的容量衰减或者因温升过大引发的热失控等安全事故。目前,常见的锂离子电池热管理模式包括液冷式技术、基于热管的电池热管理系统、以固液相变材料为冷却媒介的电池热管理系统以及基于风冷散热的电池热管理技术,其中,风冷散热技术因为结构设计简单、成本低且技术成熟度较高吸引了大量的关注,并被各大新能源车企广泛采用[4]。

基于风冷散热的锂离子电池热管理技术的研究方向主要集中于流动参数分析、电池模块结构布局以及空气流道结构设计等方面。Peng等[5]分析了风道出入口位置对电池模块冷却效果的影响,结果表明,将风道出入口设置在同一侧,能够在降低电池温度的同时提高整个电池模块的温度均匀性。为了增大两电池间的散热面积,Son等[6]以无人机电池模块为研究对象,在电池中间布置了多孔金属骨架冷板,发现在自然吸气条件下,此结构可以确保无人机在直飞时其电池运行温度位于安全区间,同时还可以起到减震的效果。对于较大的电池模块,整个电池仓设计单一的空气出/入口将导致电池模块中流道出入/口处的电池温差较大。为此,Zhou等[7]设计了一种基于空气分布管的电池热管理模式,空气在电池模块中的流程为从圆柱电池顶部沿着轴向流向电池底部,大大提高了电池模块的温度均匀性。另外,对于高倍率放电的电池,单一的风冷结构冷却能力有限,部分学者采取了与液冷、热管或者相变材料耦合的方式来提升系统的冷却性能[8- 10]。

在锂离子电池的热行为方面,对其进行热管理的目标有两个:将单体电池温度控制在适宜范围内,降低电池模块内部不同单体以及单体电池内部的温差[1,11]。而现有针对基于风冷散热的锂离子电池热管理性能的研究较少关注单体电池以及电池模块的温度均匀性,分析过程中也未能深入考虑电池自身热物性特征参数对冷却性能的影响。锂离子电池内部为层状结构,这使得电池内部热物性呈各向异性,即圆柱电池径向的热导率较轴向热导率小约两个数量级[12]。然而对于圆柱形电池,电池主散热面在径向方向,因此电池外表面散热条件的变化将导致单体电池内部以及电池模块不同单体电池之间的温度发生极大的变化;而较大的温差会导致电池放电不均匀,长期运行过程中将导致电池容量衰减加速而过早失效。

有鉴于此,文中以圆柱形锂离子电池为研究对象,从电池电化学反应过程对温度的依赖性出发,综合考虑离子电池热导率的各向异性,耦合分析了冷却系统参数、电池热物性参数、电池最高温度以及单体电池、电池模块中不同单体间的温度均匀性,明确了各因素对电池冷却系统性能的影响规律,并指出了锂离子电池结构优化设计的方向。

1 模型建立

1.1 单体电池结构及电池模组设计

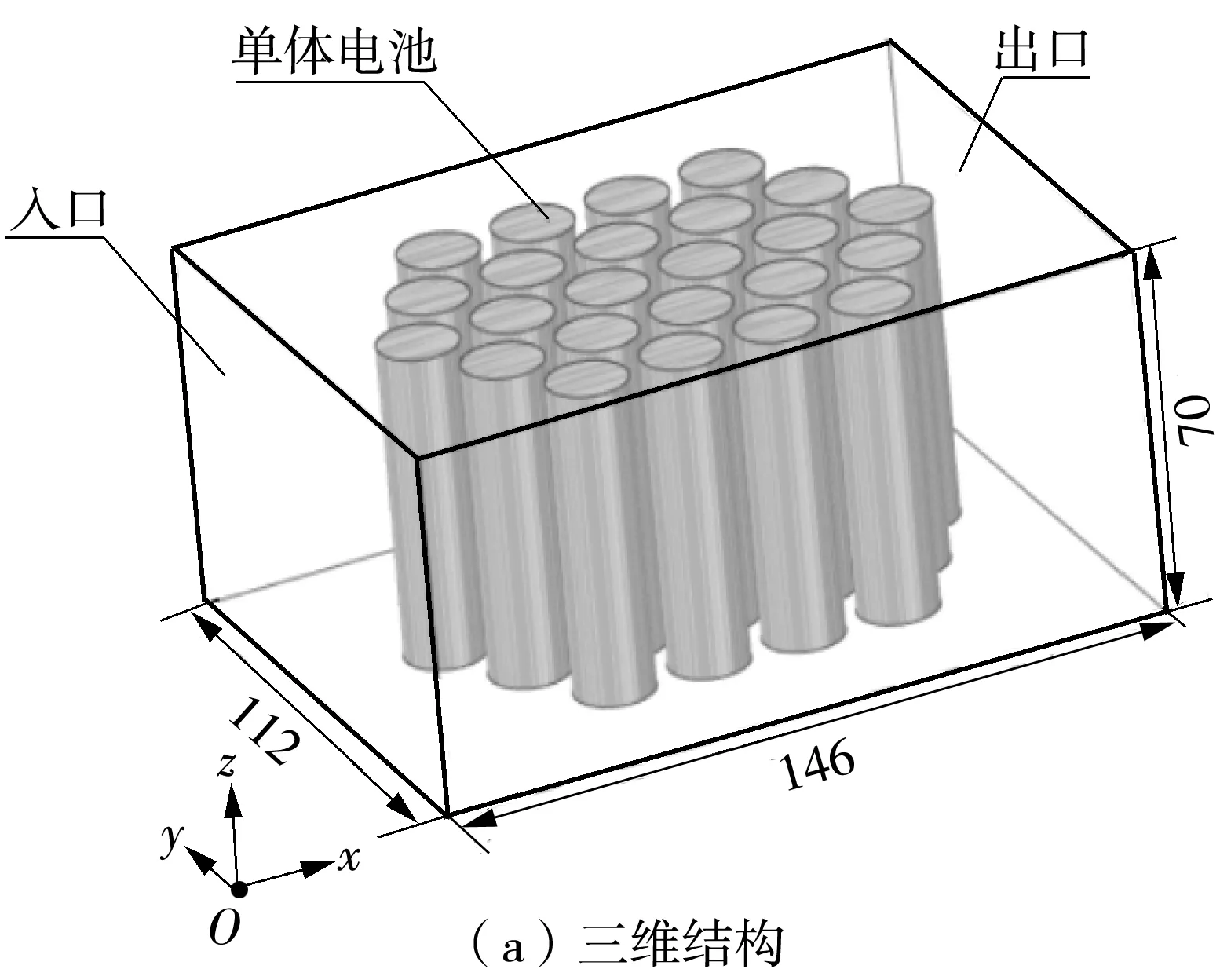

以容量为2.2A·h的18650型圆柱形LiFePO4电池为数值模拟研究对象,构建单体电池模型及电池模组模型。单体电池模型忽略电池内部安全阀以及PTC结构等,将电池简化为一个直径18 mm、高65 mm且热导率各向异性的圆柱体。电池模组由24块上述结构的单体电池组成,排布形式采用风冷圆柱形电池最佳的六边形结构[13],即在xOy平面上电池间夹角为60°,电池间距为4 mm,电池模组整体结构尺寸为146 mm×112 mm×70 mm,结构布局如图1所示。

图1 电池模组几何结构示意图(单位:mm)

1.2 模型的建立

1.2.1 电池产热模型

根据Bernardi理论,锂离子电池在放电过程中的产热量Q为

(1)

式中:U0为电池开路电压,V;U为电池工作电压,V;I为电池放电电流,A;T为温度,K;dU0/dT为熵热系数,V/K;(U0-U)表示电池放电过程中的极化等不可逆效应产生的电压损失,可用放电电流I与电池欧姆内阻R的乘积表示,因此式(1)简化为

(2)

则电池的体积产热速率q可表示为

(3)

式中:V为电池体积,m3;R为电池电阻,Ω。

文中采用式(3)作为电池产热模型来计算放电过程中电池的体积产热速率。实际使用过程中,在给定放电倍率条件下,锂离子电池的产热速率随放电深度的变化而呈现非稳态特征。文中重点分析电池在放电结束时的最大温度以及最大温差的分布特征,因此为简化起见,在总产热量不变的条件下假设电池产热速率在整个放电过程中为恒定值。取熵热系数dU0/dT值为0.3 mV/K,并将锂离子电池内阻视为常量28.55 mΩ。一般而言,电动汽车在正常运行条件下的放电倍率均相对较低,因此在二维瞬态模型及以下参数化研究中,均考虑电池在2C放电(I=4.4 A)时的平均产热速率,瞬态模拟时间为1 800 s。结合上述模型及相关参数,利用式(3)计算得到的电池产热速率为51.24 kW/m3。

1.2.2 控制方程及边界条件

基于风冷散热的电池模块散热模型遵循质量守恒、动量守恒和能量守恒。为便于分析,文中模型做以下3个假设:

①电池内部的对流、辐射散热忽略不计;

②电池各性能参数设为定值且不随电池自身温度和放电深度而变化;

③电池热导率呈各向异性,且同一方向热导率恒定。

因此,电池能量守恒方程可简化为

(4)

单体电池模型计算中,电池轴向表面以及上下底面的热边界条件均为对流边界条件,其中对流换热系数h=10 W/(m2·K),给定环境温度以及电池初始温度均为298.15 K。

在电池模块热特性分析模型中,电池仓出口处设置为0 Pa的压强边界条件;电池入口处设置速度入口边界条件,速度为3 m/s;电池仓四周为绝热边界条件;电池及其冷却空气初始温度均为298.15 K。

1.2.3 材料特性

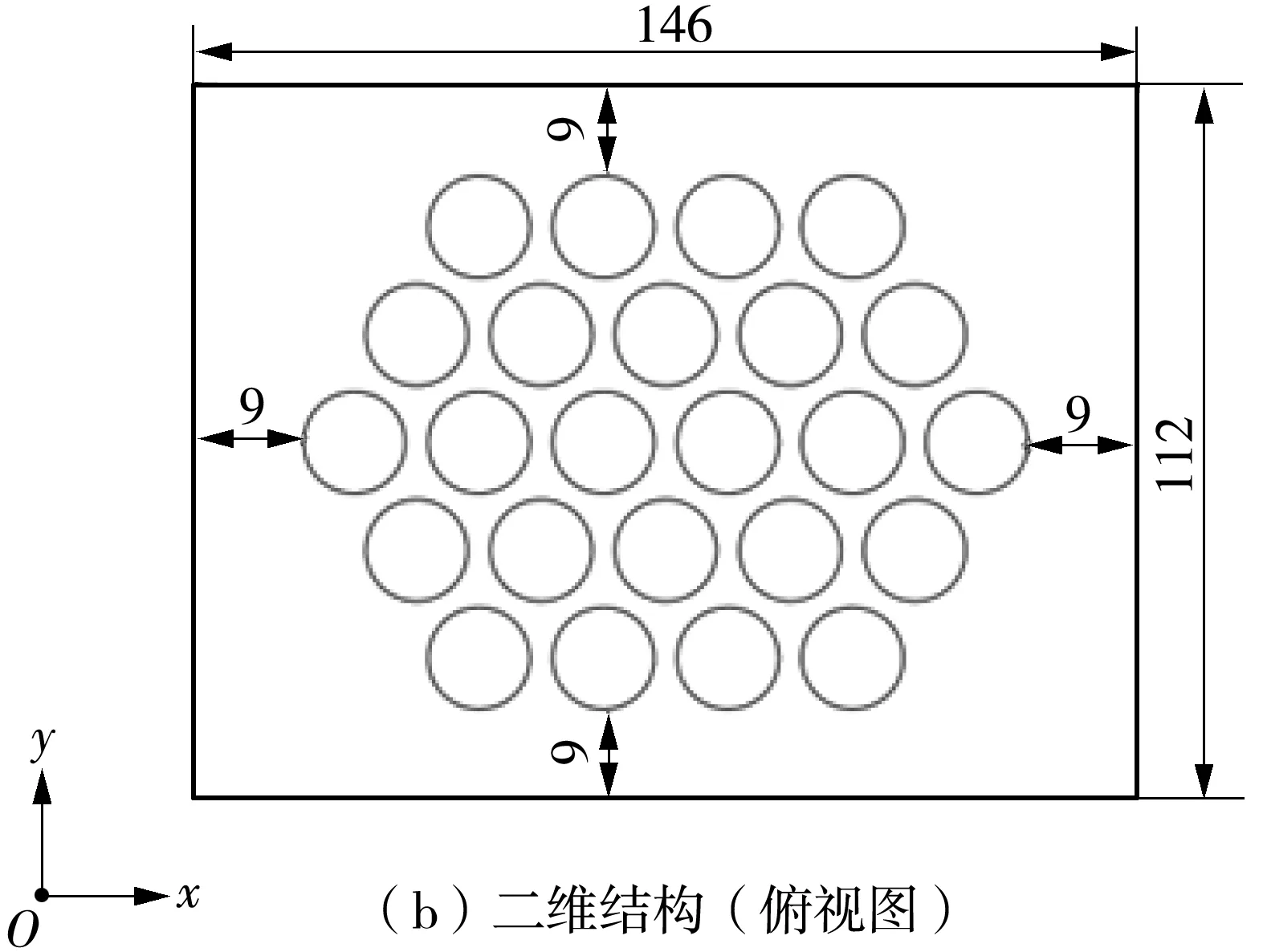

圆柱形锂离子电池内部为电芯单元卷绕的多层结构,单个电芯单元包括正极集流体(Al)、正极电极材料(LiFePO4)、多孔隔膜、负极电极材料(C6)以及负极集流体(Cu),各层物性参数各异,且正极、负极以及隔膜为多孔结构,参数取值如表1所示。因文中重点关注电池宏观温度分布特征,因此只需要计算单体电池宏观的热物性特征参数。

表1 锂离子电池各部分材料的物性参数

(1)电池密度的计算

锂离子电池密度根据电池总质量m(kg)与体积V(m3)的比值计算:

(5)

(2)电池比热容的计算

锂离子电池比热容运用加权法来计算,计算表达式为

(6)

式中:c为电池平均比热容,J/(kg·K);mi为电池各层材料的质量,kg;ci为电池各层材料的比热容,J/(kg·K)。

(3)电池热导率的计算

如前文所述,锂离子电池内部的热导率呈现各向异性特征。在径向上,电池每一层导热热阻之间为串联关系;而在轴向上,各层的导热热阻之间为并联关系。参照Chen等[14]提出的电路等效电阻法以及传热学中串、并联热阻的计算方法,径向以及轴向热导率的计算表达式分别为

(7)

(8)

结合表1以及以上各式计算得到的锂离子电池热物性参数如下:密度,2 707.90 kg/m3;比热容,1 242.38 J/(kg·K);径向热导率,1.22 W/(m·K),轴向热导率,14.15 W/(m·K)。空气热物性参数如下:密度,1.225 kg/m3;比热容,1 006 J/(kg·K);热导率,0.024 2 W/(m·K)。

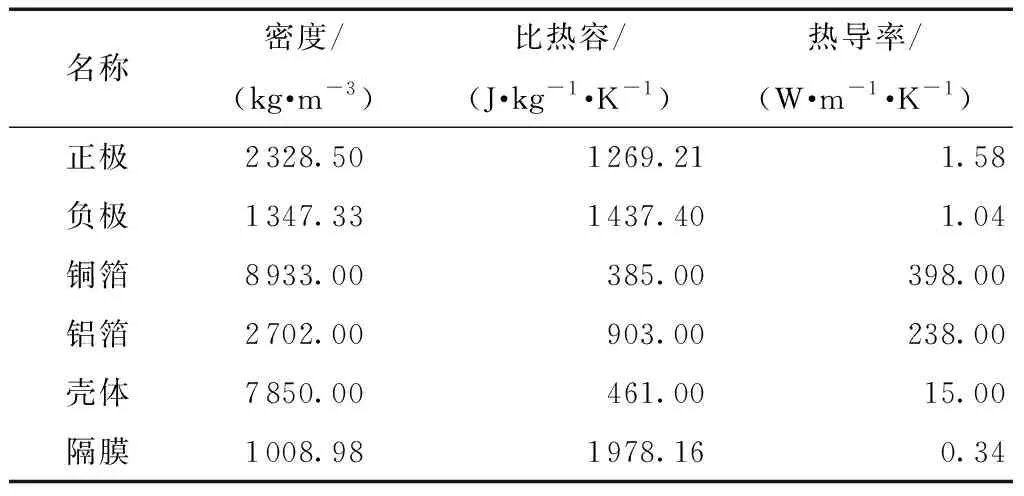

1.2.4 网格划分及模型求解

文中分别构建了圆柱形锂离子单体电池及由24块此型号电池构成的电池模组模型。采用商业软件Pro-E建模后导入ICEM CFD进行网格划分,然后利用Fluent 18.1进行计算。为了确保计算结果的准确性,进行了网格的无关性验证。在2C放电倍率下,以环境温度为298.15 K、对流换热系数为10 W/(m2·K)的单体锂离子电池放电结束时的电池表面最高温度作为衡量标准。如图2所示,在单体锂离子电池的网格数从32 965变化至116 800时,电池最高温度变化为0.60 K;当网格总数大于70 000以后,电池最高温度变化在0.05 K以内。基于网格无关性研究结果和后期模型计算效率考虑,文中选择网格数为68 746的模型做进一步仿真分析。

图2 网格无关性验证结果Fig.2 Results of grid independence verification

2 计算结果分析

2.1 单体锂离子电池散热特性分析

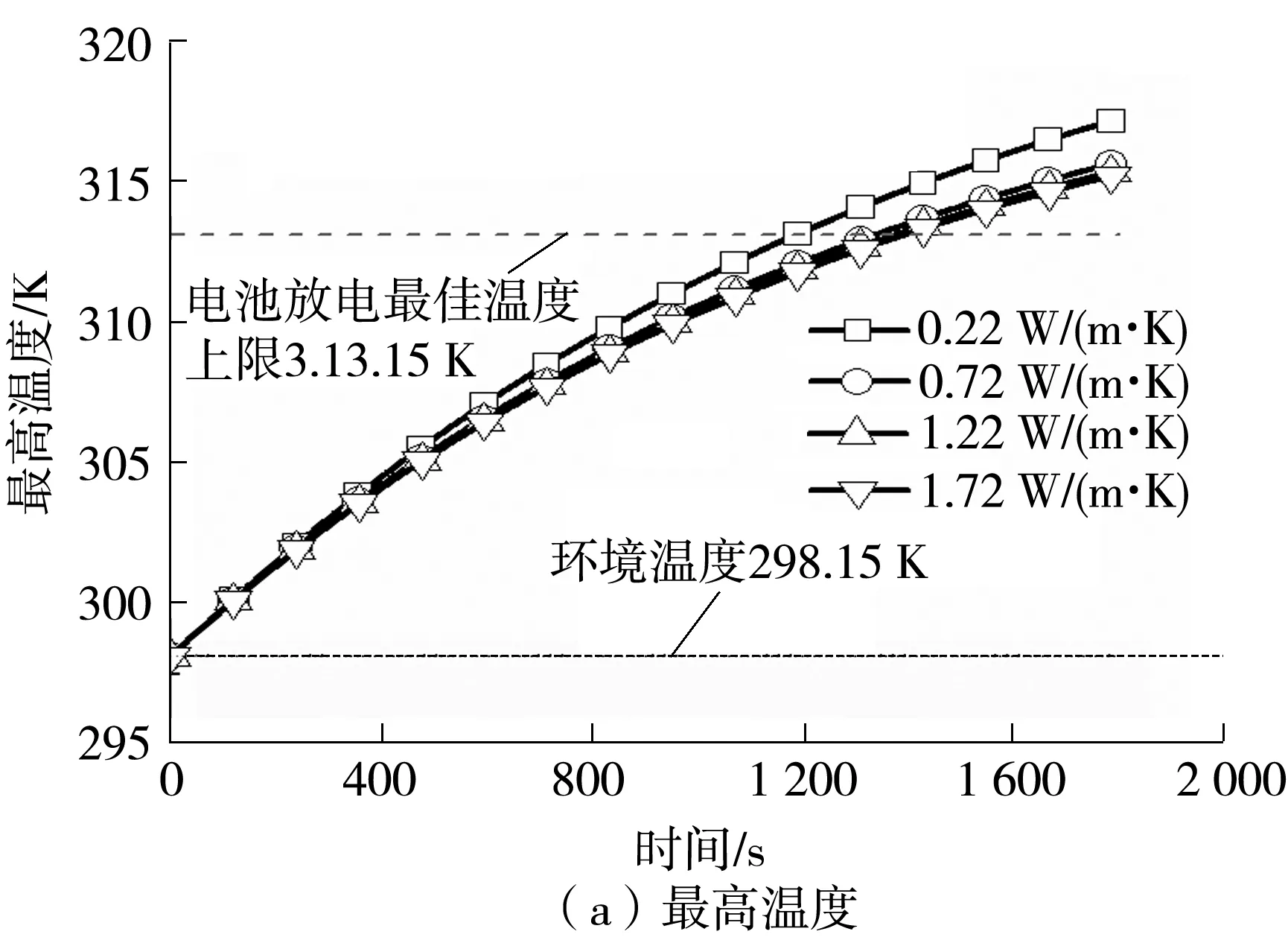

对于给定直径的圆柱形锂离子电池,径向热导率是影响电池内部传热热阻的主要因素。在不考虑接触热阻的条件下,依据热阻串联理论计算得到的锂电池径向热导率为1.22 W/(m·K)。然而如式(7)所示,锂离子电池径向热导率的大小除了受层间接触热阻的影响,电芯各功能层的厚度也是决定径向热导率的关键因素之一。因此,对于不同功能层厚度以及不同缠绕紧密程度的圆柱形电池,其径向热导率有着较大的变化范围。Drake等[15]通过实验测量发现,18650型电池的径向热导率可低至0.15~0.20 W/(m·K);而Keil等[16]通过使用热阻抗谱和红外传感器发现,18650型电池的径向热导率在3.10~3.60 W/(m·K)之间。在上述热导率范围内,本节分析了径向热导率为0.22、0.72、1.22和1.72 W/(m·K)时锂离子电池的温升特性,电池外部散热条件为自然对流,对流换热系数h=10 W/(m2·K)。

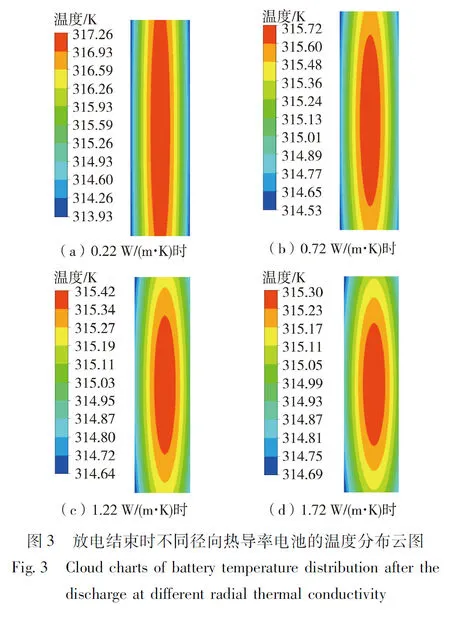

图3所示为不同径向热导率的锂离子电池放电结束时的电池温度分布情况。可以看出:电池内部等温面分布呈椭球状,温度梯度主要存在于径向方向;而随着热导率的增大,轴向温度分布梯度愈发明显。因为电池主散热面在电池周向面,因此当热导率较小时,为了达到表面对流换热量与内部导热的平衡,电池温度梯度主要存在于径向方向;而轴向方向电池的热导率较大,在较小的温度梯度下其散热能力基本与径向相同。随着电池径向热导率的增大,电池径向热温度梯度减小,该温度梯度对电池内部导热过程的主导作用下降,轴向导热所占比例明显增大,即径向和轴向均呈现出较大的温度梯度,电池内部由等温面所构成的“椭圆”离心率逐渐减小。

锂离子电池内部为多层电芯结构,每一层电芯具有独立的放电功能。放电过程为一电化学反应过程,其反应速率表现出明显的温度相关性。当单体电池内部存在较大温差时,不同电芯层在同一时刻有着不同的放电速率。因此,靠近电池中心位置的电芯单元放电速率在使用周期内始终高于电池外侧电芯。长期的放电不均匀将导致电池老化加速、性能衰减加剧,从而提前失效。因此,在锂离子电池设计过程中,应该从制造工艺、材料特性以及热管理模式等方面着手,改善电池径向热导率低的问题,提升运行温度的均匀性,延长单体电池寿命。

2.2 单体模组冷却特性分析

前文讨论了热导率对单体电池冷却性能的影响,本部分将单体电池模型扩展为由24块单体电池组成的电池模组,重点分析热导率对电池模组冷却性能的影响。模型中空气进口温度以及电池组初始温度均为298.15 K,入口风速为3 m/s。

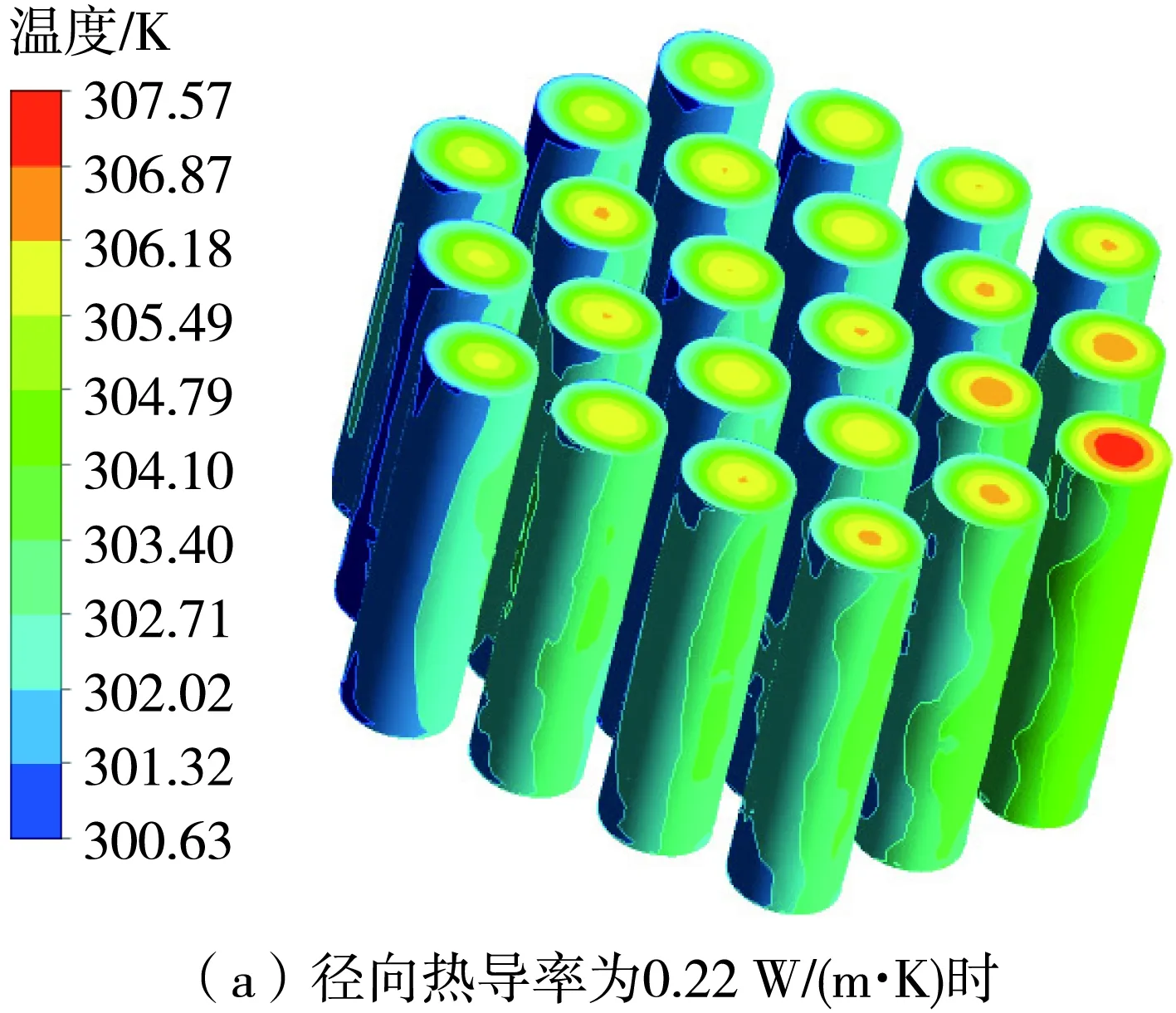

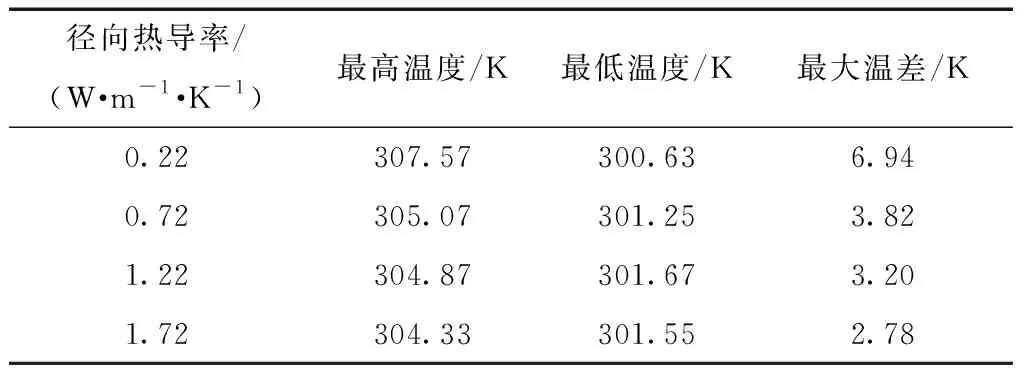

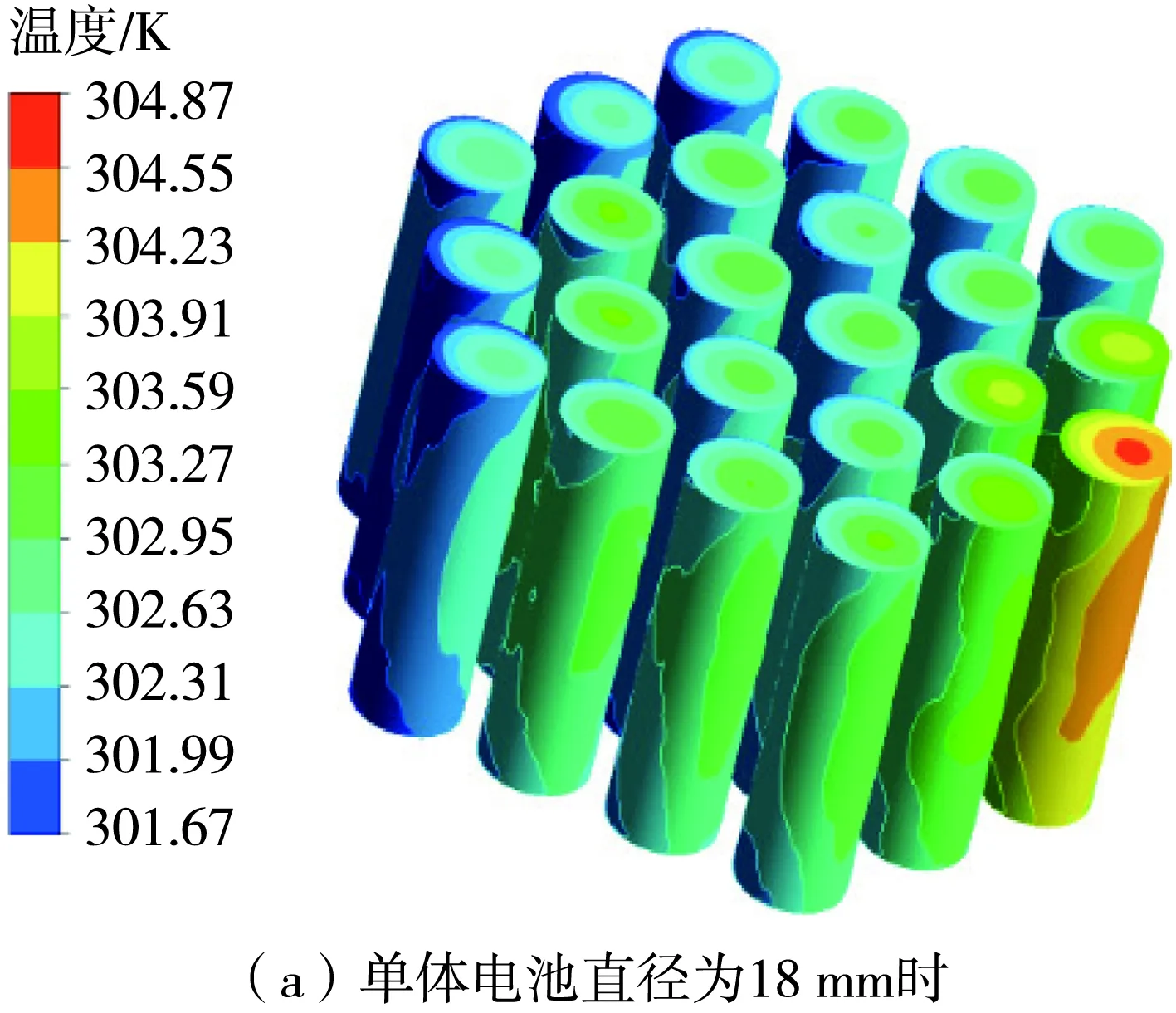

如图5所示,不同热导率电池模组的温度分布整体表现为电池箱入口处单体电池温度最低,而在流动沿程中单体电池的温度逐渐升高,最高温度则为距离电池箱出口最近处的电池温度。随着径向热导率由0.22 W/(m·K)增大到1.72 W/(m·K),放电结束时电池模组的最高温度由307.57 K降至304.33 K,模组最高温度降低了3.24 K;热导率由0.22 W/(m·K)增大至0.72 W/(m·K)时,最高温度降低了2.5 K,即热导率对电池模组最高温度的影响主要体现在低热导率区域。

热导率对电池模组冷却性能的影响显著体现于模组的最大温差上。需要强调的是,电池模组的最大温差定义为模组中24块电池温度最高点与最低点的差值。径向热导率为0.22、0.72、1.22以及1.72 W/(m·K)时,电池模组的最大温差分别为6.94、3.82、3.20以及2.78 K,即随着热导率的增大,电池模组的温度均匀性显著提高。结合图3以及图5分析可知,低热导率条件下,电池模组的最大温差主要取决于电池箱出口处单体电池的最大温差;而随着热导率的增大,单体电池的温度均匀性提高,电池模组的最大温差则主要取决于电池箱进出口处两块电池之间的温差。

为更直观地展示径向热导率与电池模组最高温度、最大温差之间的关系,表2给出了不同径向热导率电池模组的最高温度、最低温度以及最大温差。从表中可以看出,随着热导率的减小,电池模组最高温度升高,最低温度却降低,最终表现为电池模组最大温差迅速增大。这主要是因为在低热导率条件下电池内部温度梯度较大,热量不易导出;而电池表面对流换热效果明显,最终使得电池仓入口处单体电池的表面温度迅速下降。

表2 不同径向热导率下的电池温度变化

如前所述,锂离子电池放电过程中的电化学特性呈现明显的温度相关性,表现为温度较高的单体电池具有更快的放电速率。大规模储能电堆或者新能源汽车动力系统均由锂离子单体电池通过串并联的形式组合而成。如果电堆温度不均匀,就会导致高温区的电池放电速率快于低温区的电池,而这将造成两方面的影响:对于电堆,在单次放电过程中,当其中一块电池达到放电截止电压时,则电堆放电终止,因此高温区电池较快的放电速率将导致电堆单次放电提前终止;在长期运行过程中,电池模块高温区电池的放电速率总是高于低温区,而高速率放电将加速电池老化,因此这种由温度不均匀性引起的不平衡放电也将导致电池模块提前失效[17- 18]。

从上文分析可知,对于给定直径的圆柱形电池,随着导热热阻的增大(热导率的减小),单体电池以及电池模组的温差增大。根据热阻理论,

(9)

3 结论

文中分别构建了单体锂离子电池以及电池模组的风冷散热模型,从最高温度、最大温差以及温度分布等方面分析了锂离子电池热导率各向异性对电池冷却效果的影响,并从电池设计的角度明确了低热导率电池冷却性能提升的方向。研究结论如下:

1)低热导率条件下,锂离子电池内部的热传递过程由径向热阻主导,热导率从0.22 W/(m·K)增大至1.72 W/(m·K)时,电池最大温差由3.33 K减小至0.61 K,且温差变化在低热导率区域更加明显;

2)对于锂离子电池模组,径向热导率的减小使得其温度均匀性严重恶化;基于热阻理论分析,在低热导率条件下,锂离子电池直径由32 mm减小至18 mm时,电池模组最大温差由5.8 K降低至3.2 K,减小了约44.8%,即针对低热导率电池,改善锂离子电池结构(径向/厚度方向的尺寸)是实现单体电池以及电池模组均温的最主要措施。