分布式驱动铰接车电液复合转向模式的节能分析

申焱华 牛天伟 刘子祥

(北京科技大学 机械工程学院,北京 100083)

铰接式工程车辆是一种适宜在全地形路面及狭小空间条件下行驶的工程机械设备,已在矿山、建筑工地、林间作业等场合得到了广泛应用。分布式驱动铰接车各轮配备了独立驱动电机,通过对各轮驱动转矩的分配,能够使车辆获得较好的操纵性、灵活性及安全性[1- 2]。

针对分布式驱动汽车,王军年[3]、靳立强等[4]提出了利用左右前轮的差动力矩来提供转向助力的转向技术,并对差动助力转向的可行性及转矩协调控制的有效性进行了论证。卢山峰等[5]提出了电子差速与差动助力转向的协调控制方法,实现了转向稳定性和转向盘转向助力的协调优化控制。徐兴等[6]通过差动转向和原有自主转向的协调控制,有效地改善了转向的响应速度和灵活性。

近年来,有不少相关文献对分布式驱动车辆的差动转向节能进行了研究。差动转向节能技术是指对左右两侧电动轮的转矩差进行控制,产生驱动转向力矩,克服转向阻力,达到降低车辆转弯能耗、提高转向机动性能的目的。孙文等[7]分析了车辆转弯阻力产生的机理,通过改变纵向驱动力分配来减小转弯阻力,降低了车辆转向过程的能耗。Kobayashi等[8]分析了稳态转向条件下分布式驱动车辆的直接横摆力矩与转向阻力的关系,提高了车辆的能量利用率。Edrén等[9]提出了转矩分配的方法,对比分析了不同转矩分配方式下车辆的节能效果。Chatzikomis等[10]应用电机效率进行各轮驱动力的分配,仿真分析了车辆在直行、转向等工况下的节能效果。Hu等[11]针对分布式电动车,讨论了如何在极端条件下设计出满足稳定性和节能要求的驱动力分配控制框架。

铰接式工程车辆载重大,通过前、后车体的相对转动实现转向,采用全液压转向系统,对转向系统的动力需求大,车辆操纵过程中功率消耗大。现有铰接车的驱动轮转矩大多是等转矩分配,在转向过程中没有充分应用驱动电机间驱动力的分配。借助于差动转向的思想,在保证车辆驱动功率不变、车辆行驶状态不变的前提下,可通过驱动力的合理分配,为分布式铰接车辆的节能优化提供新的思路。

徐涛等[12- 13]研究了分布式驱动铰接车的差动转向原理,结合液压转向和差动转向建立了耦合机制下的协同转向动力学模型。魏武[14]通过在前车体上施加固定的差动力矩,实现了分布式驱动铰接车的差动协同转向控制。刘培祥[15]通过在前后轴施加差动力矩,使车辆前后车体分别形成一个绕各自质心的附加横摆力矩,协助液压转向系统完成铰接车辆转向。上述铰接车差动辅助转向技术均是将铰接车的前后车体分开进行差动力矩的计算。

铰接车转向过程中,前、后车体发生相对转动,整车的结构形态也发生改变,这使得差动力矩的施加可以有多种方式。文中将转向过程中一定铰接角下的铰接车作为变结构的刚性车,研究该情况下分布式驱动铰接车的差动转向方式,通过对纵向驱动力的合理分配形成差动力矩,使该刚性车辆围绕虚拟质心进行差速转向,以减小转弯阻力;根据所构建的电液复合转向方式,设计了铰接车辆的路径跟踪控制策略,通过仿真方法,分析了纵向驱动力优化分配后铰接车操纵过程的节能效果。

1 分布式驱动铰接车的整体式差动转向

分布式驱动铰接车转向时,通过对各轮驱动力矩的控制分配,使得车辆内、外侧车轮的驱动力发生变化,不但可以减小转向时的转向阻力,还能够为车辆转向提供额外的横摆力矩,辅助液压转向系统进行转向,形成铰接车的电液复合转向模式。

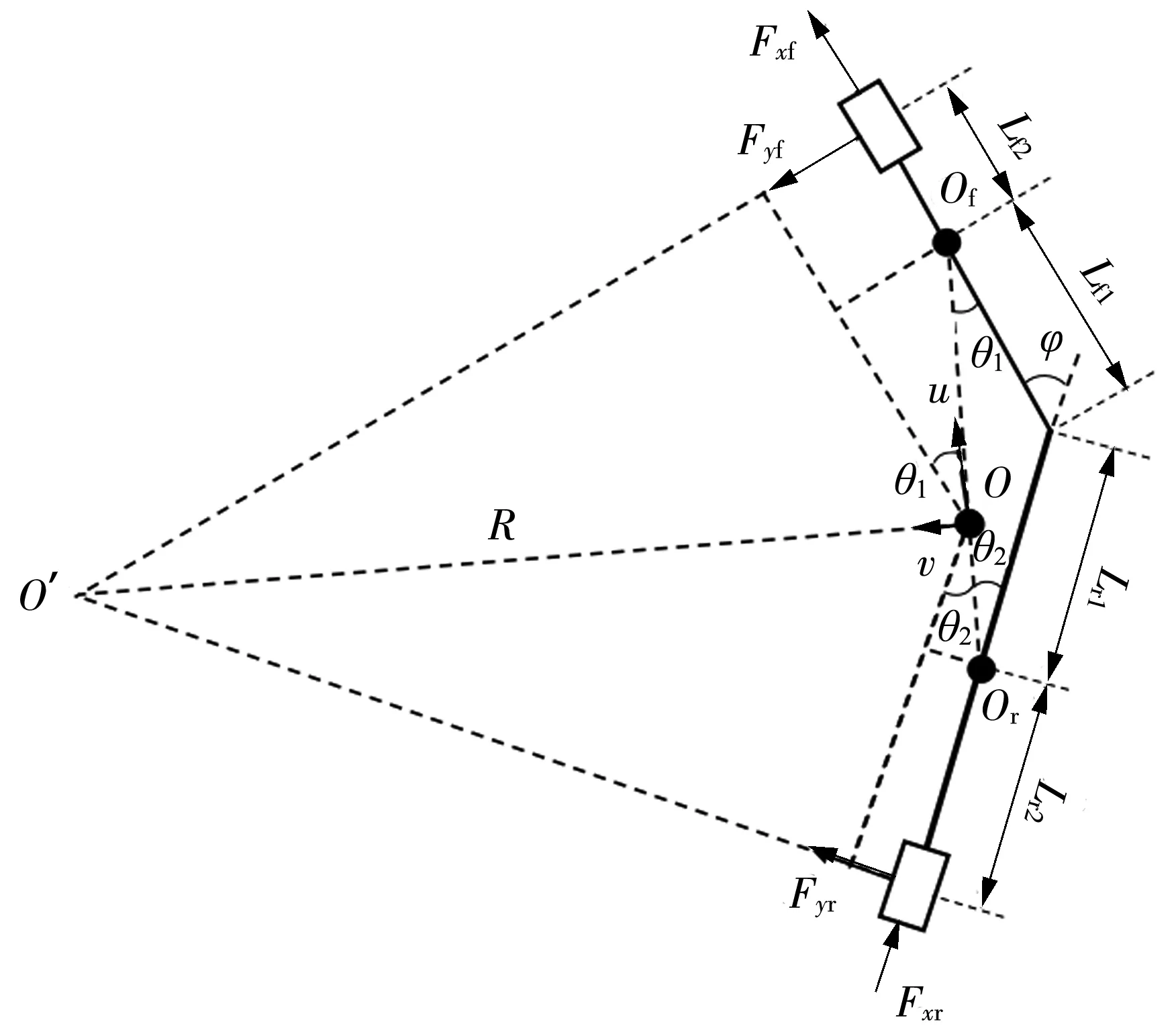

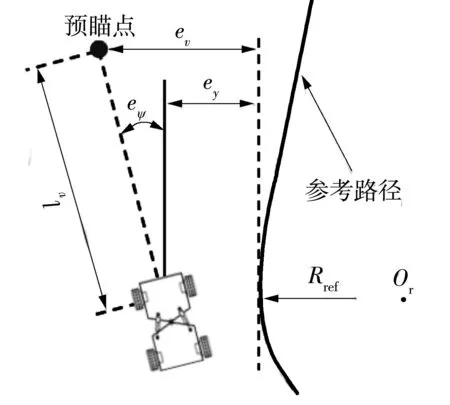

铰接车在一定铰接角下进行差动稳态转向时,车身结构参数发生了改变,可将其视作具有新结构形态的刚性车,该刚性车围绕虚拟质心O进行差动转向(如图1所示),施加的差动辅助转矩可根据该结构形态下车辆的相关结构参数进行计算。

虚拟质心O的位置可由铰接角及前、后车体的结构参数来确定,一定铰接角下前、后车体质心间Of-Or的距离Lfr为

(1)

铰接车原结构参数与虚拟质心O的关系可用下式表示:

图1 铰接车的整体式差动转向Fig.1 Integral differential steering of articulated vehicle

(2)

式中,φ为车辆当前铰接角,LOf、LOr分别为虚拟质心O距前、后车体质心的距离,Lf1为前车体质心距铰接点的距离,Lr1为后车体质心距铰接点的距离,θ1、θ2分别为车辆转向产生铰接角时的前车体偏转角和后车体偏转角,mf、mr分别为前、后车体质量。

建立新结构形态下的刚性车辆差动稳态转向受力方程:

Fx=Ff+Fw+2Fyfθ1-2Fyrθ2-(mf+mr)αyβ

(3)

(mf+mr)αy=2Fyf+2Fyr

(4)

ΔMz=2Fyr(LOrcosθ2+Lr2)-2Fyf(LOfcosθ1+Lf2)

(5)

式中,Fx为总驱动力,Ff为滚动阻力,Fw为空气阻力,Fyf为前车体车轮侧向力,Fyr为后车体车轮侧向力,ΔMz为附加横摆力矩,β为车辆质心侧偏角,Lf2为前车体质心距前轴的距离,Lr2为后车体质心距后轴的距离,ay为侧向加速度。

由式(3)可知,车辆的总纵向驱动力等于滚动阻力Ff、空气阻力Fw和转向产生的转向阻力Fcr三部分之和,其中转向阻力可表示为

Fcr=2Fyfθ1-2Fyrθ2-(mf+mr)αyβ

(6)

令整车质量m=mf+mr,侧向加速度αy=vω(其中v为整车当前速度,ω为横摆角速度),则式(6)可写为

(7)

式中,R为转向半径。

由式(7)可以看出铰接车转向阻力与车速v、转向半径R、车辆当前铰接角φ等的关系。保持车辆的行驶状态不变,通过合理分配各轮的驱动力矩,增大围绕虚拟质心O的差动力矩,可以减小铰接车的转向阻力。

2 电液复合转向过程中的驱动力分配

铰接车的电液复合转向模式是通过对一定铰接角下车辆各电动轮驱动力进行合理分配,在虚拟质心处形成直接横摆力矩以辅助车辆的转向。由式(7)可知,整车差动转向所需的直接横摆力矩会随铰接角、车速等条件而变化,各车轮间驱动转矩的分配需对上述因素进行考虑。文中以前车体两轮的差动转向为研究对象,制定两轮间的转矩分配系数如下:

(8)

式中,k为转矩分配系数,g(v)为增益函数,φmax为车辆允许最大铰接角。

增益函数g(v)为与车速相关的系数,

(9)

式中,vmax为车辆最大行驶速度,kv为增益系数。

考虑到转向过程中因离心力的作用,各轮垂向载荷会随转向角度而变化,为更好地利用轮胎载荷的变化,在车辆内、外侧车轮差动力矩的分配时将载荷转移系数考虑进去,尽可能地发挥轮胎的驱动力,计算公式如下:

(10)

式中,Tin、Tout分别为内、外侧车轮转矩,kFz1、kFz2分别为内、外侧车轮载荷转移系数,T10、T20分别为内、外车轮初始转矩,TTf为前车体总驱动转矩。

差动转向过程改变了铰接车正常行驶过程中各轮边驱动电机的输出特性,为保证车轮驱动力的增加不会造成车轮滑转率的增大,需要对各电动轮的输出转矩进行合理分配与控制,使其既能满足铰接车差动转向的输出力要求,又能减少轮胎滑转。

不考虑轮胎的瞬态动力学特性,驱动电机转矩Ti与轮胎纵向力Fxi的关系如下:

Ti=FxiRw

(11)

正常行驶工况下,纵向滑动率不大时,轮胎的纵向力可表示为

(12)

式中,Cx为轮胎的纵向刚度,si为滑动率,ωi为车轮转动速度,Rw为轮胎的滚动半径。

为防止差动力矩分配过程中车轮出现滑转,采用滑模控制器对车轮的驱动转矩进行控制,控制车轮的输出转矩,从而控制车轮的滑转。

3 铰接车复合转向模式的能耗分析

3.1 驱动电机的节能

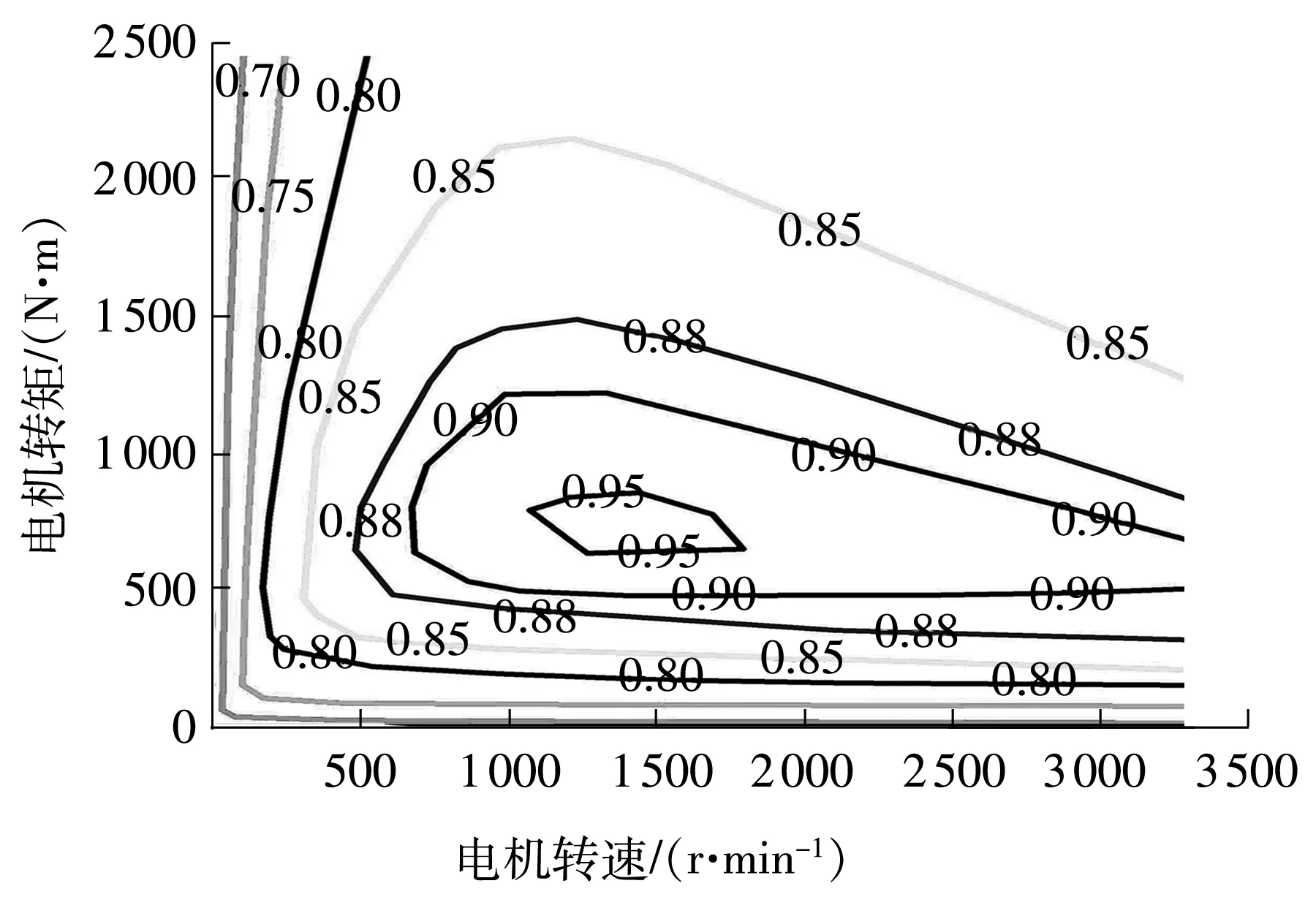

分布式驱动铰接工程车辆的轮边驱动电机采用高功率密度的交流永磁电机,其具有较大的调速范围、起步转矩,以及较强的短时过载能力。电机的损耗主要来自铁损和铜损、转子涡流损耗和机械损耗等,总损耗随着转矩和速度而变化,图2为所用电机效率的MAP图。在差动转向的各轮驱动力分配过程中,需要考虑驱动电机的效率,以实现电机的节能。

图2 驱动电机效率MAP图Fig.2 Efficiency MAP diagram of drive motor

由式(13)和(14)可得电机的输出转矩Ti和车轮转动速度ωi间的关系如下:

(13)

对于某一车轮,其驱动电机输出功率Pi为

(14)

式中,ηi为各轮驱动电机效率(i=1,2,3,4)。

车辆的驱动电机能耗Jmotor可表示为

(15)

式中,t为车辆行驶时间。

对于铰接车辆的驱动电机而言,差动力矩的施加减小了因车辆转向产生的转向阻力,故车辆驱动电机无需提供额外的驱动力来维持当前车速,也就是说,转向过程中促使车辆降速的阻力可通过车轮间的差动力矩来抵消。

3.2 液压转向系统的节能

铰接车采用全液压转向系统,根据外负载的大小,两侧液压油缸输出相应的力使得前车体和后车体发生相对转动。如图3,以车辆左转工况为例,左侧有杆腔和右侧无杆腔总的进油量为Qin,左侧无杆腔和右侧有杆腔总的出油量为Qout,pL1、pL2分别为左边液压缸的无杆腔和有杆腔的油压,pR1、pR2分别为右边液压缸的无杆腔和有杆腔的油压,QL1、QL2分别为左侧无杆腔、有杆腔进油量,QR1、QR2分别为右侧无杆腔、有杆腔进油量。液压系统左、右两侧油缸转向时产生的推力FL和FR可表示为

(16)

式中,pin为进油口油压,pout为出油口油压,Ay为液压油缸有杆腔有效截面积,Aw为液压油缸无杆腔有效截面积。

铰接车辆在行驶过程采用复合转向模式,两侧车轮间的差动力矩对车身产生的额外横摆力矩能够减小车辆的转向半径,即在相同转向半径的路线行驶时,液压油缸能够减少一部分行程动作,降低转向系统负担,进而减少液压转向系统的能耗。

转向过程中车辆液压转向系统向左和向右动作时所产生的能耗J1、J2可由式(17)[13]进行计算,系统总能耗J为J1和J2之和,具体表示为

(17)

J=J1+J2

(18)

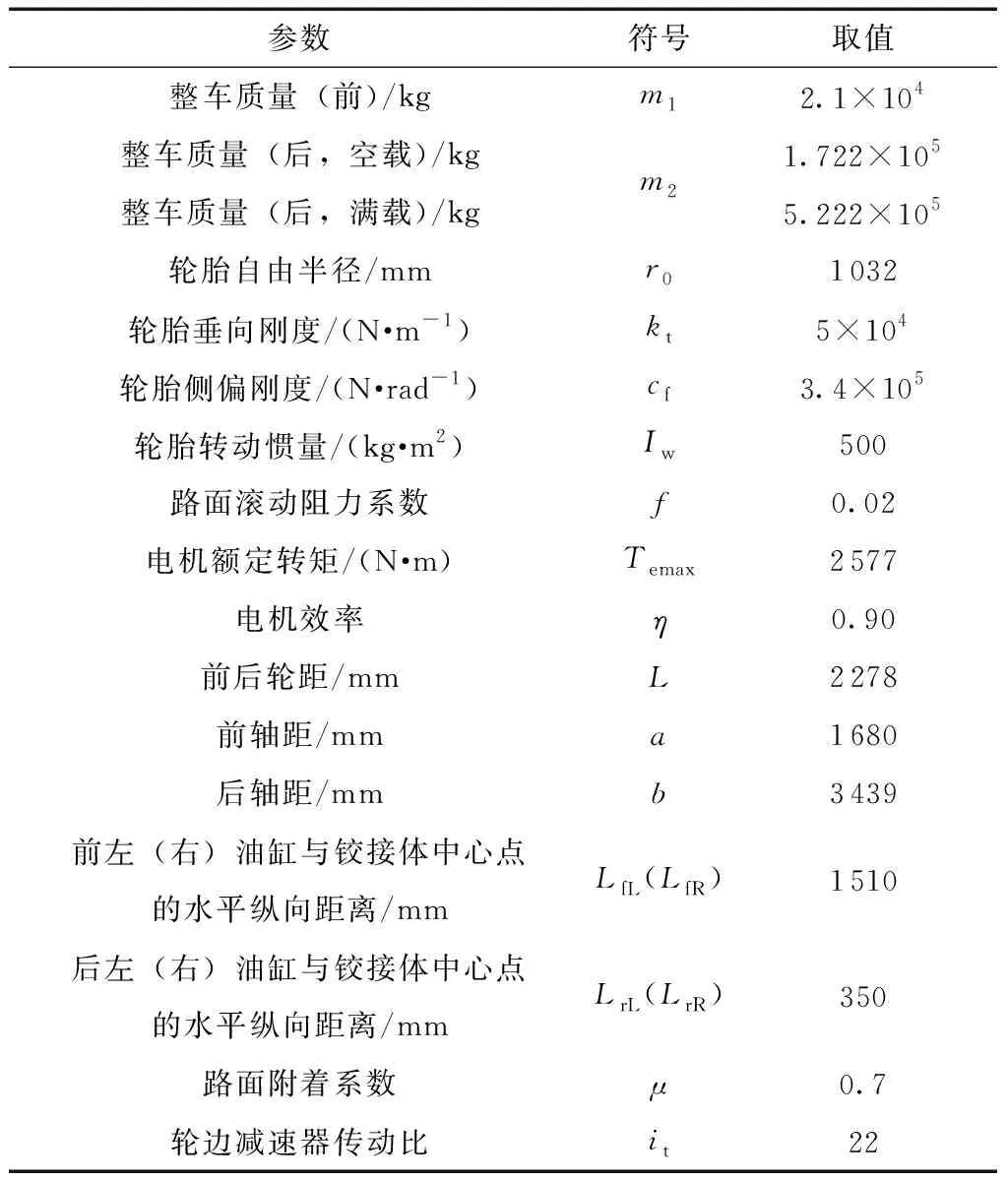

4 电液复合转向控制策略

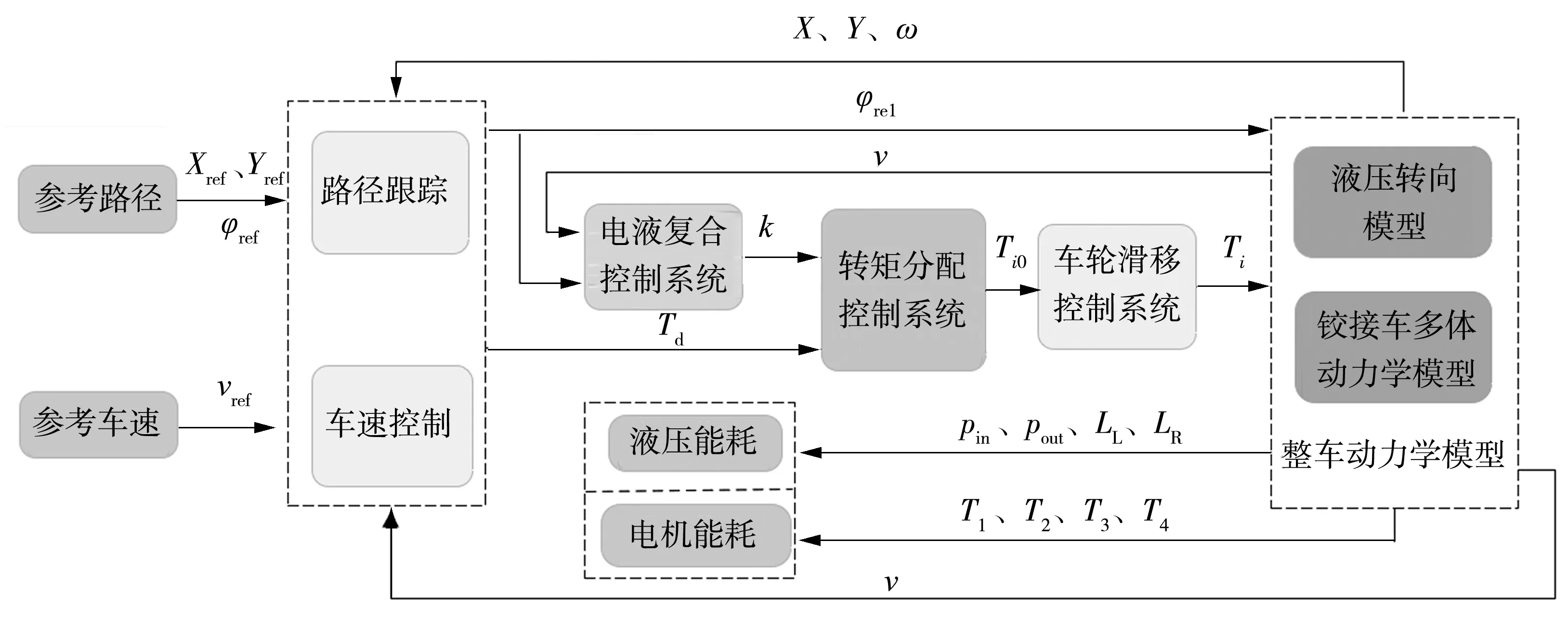

针对分布式驱动铰接车辆的结构特点,利用其驱动电机响应迅速、调节精确的特点,提出图4所示的电液复合转向控制策略。设计车辆路径跟踪控制和车速控制模块,确保在行驶路线一致、行驶速度相同的条件下进行差动辅助液压转向下铰接车系统能耗的对比分析。

图4 铰接车电液复合转向控制策略Fig.4 Electro-hydraulic compound steering control strategy for articulated vehicle

将车辆的铰接角和车速输入到电液复合控制系统后,系统会依据当前时刻的车辆状态,由式(8)求得差动力矩分配系数k;车速控制模块能够计算出当前车辆所需的总驱动力矩Td,转矩分配控制系统根据Td和k计算出每个车轮需要的驱动力矩Ti0,并进行车轮滑转状态的判断,由车轮滑移控制系统进行驱动力矩的调节;各轮驱动力矩输入到整车模型中,由整车动力学模型计算出当前车速、横摆角速度等,将其作为反馈值输入到车速控制和路径跟踪模块,同时计算出两个液压转向缸的油压、电机驱动力矩,由式(15)和(17)进行转向过程的能耗计算。

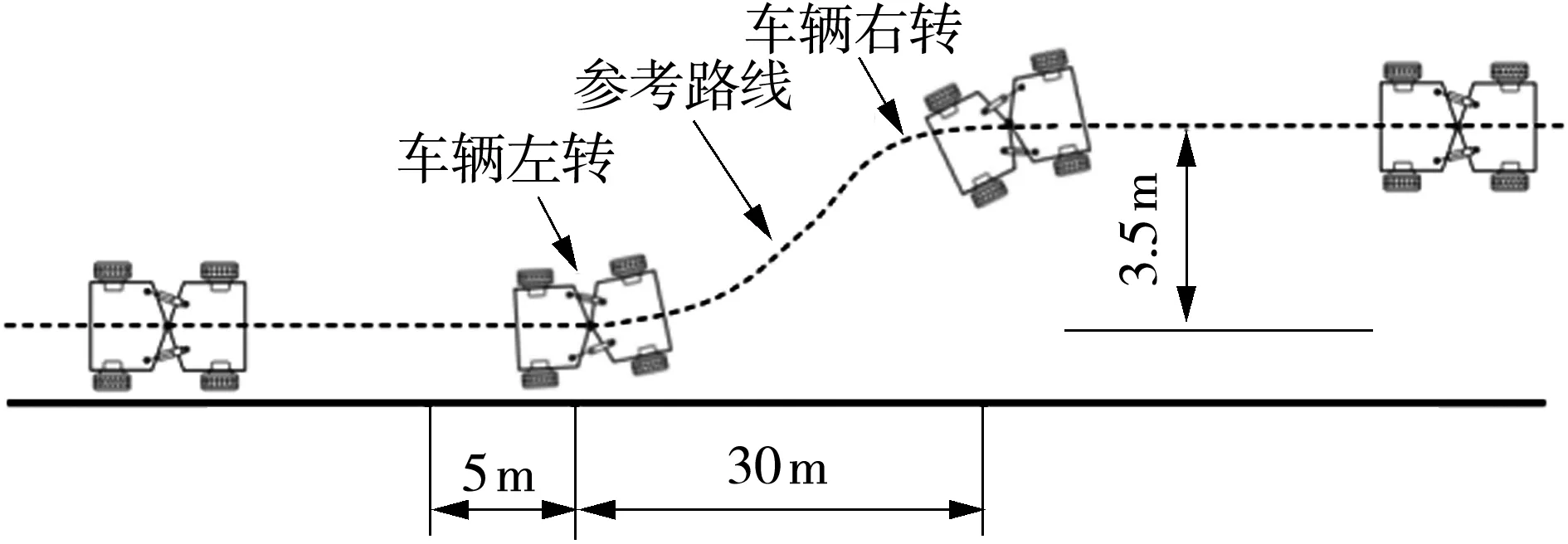

为对比分析车辆操纵过程中有、无差动控制时车辆的系统能耗,设计图5所示的单移线路径。

图5 车辆单移线换道实验示意图Fig.5 Schematic diagram of the single lane changing test

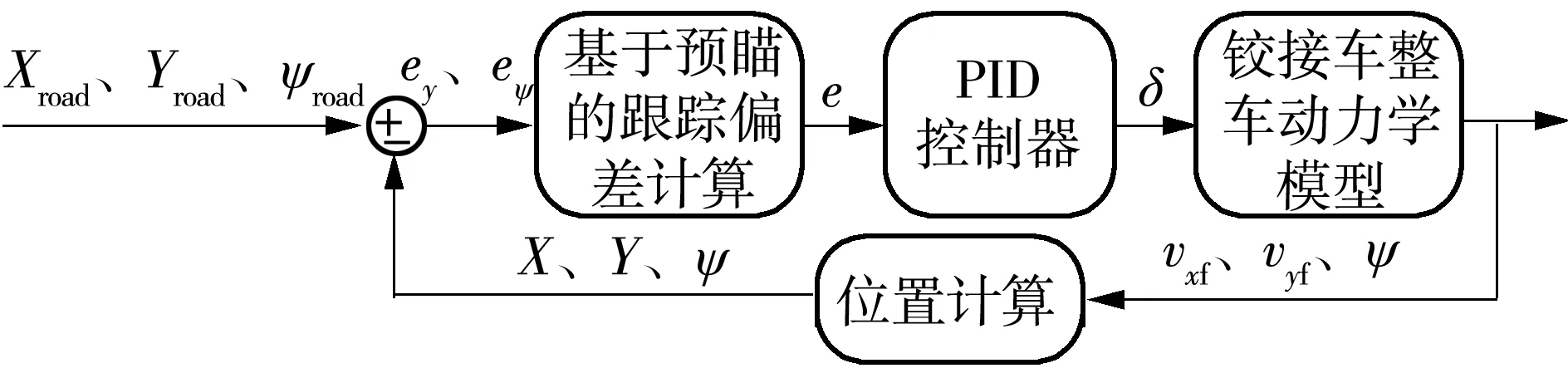

采用基于预瞄的路径跟踪控制模型,以保证车辆能够按设定的单移线进行行驶。如图6所示,根据铰接车辆的实时位置信息,结合参考道路对应的当前车辆行驶位置的道路参考点(Xroad,Yroad),可以求解出车辆当前位置的侧向误差ey和航向角误差eψ,并计算出基于预瞄的车辆等效路径跟踪误差ev:

ev(t)=ey(t)+lveψ(t)

(19)

式中,ev为车辆跟踪误差,ey为车辆侧向误差,eψ为车辆航向角误差,lv为当前车速下的预瞄距离。

图6 车辆跟踪误差示意图Fig.6 Schematic diagram of vehicle tracking error

预瞄距离lv可定义为与车速线性相关的一次函数,如下所示:

(20)

其中lmax为最大预瞄距离。

如图7,Xraod、Yraod、ψraod为参考路线位置坐标和航向角。基于前车体纵向速度vxf、侧向速度vyf和航向角ψ,通过车辆动力学模型计算预瞄距离下的跟踪误差ev,通过PID控制算法输出当前铰接车所需的方向盘转向角,该转向角由全液压转向(铰接角)和差动转向共同完成,进而控制车辆对单移线参考路线的跟踪。

图7 车辆路径跟踪控制模型Fig.7 Vehicle path tracking control model

采用车速控制器,以保证车辆按一定的速度沿给定的轨迹行驶。由于所建的整车动力学模型中未考虑空气阻力的影响,因此只需比例控制器即可进行车速控制。

5 电液复合转向模式的仿真分析

5.1 铰接车机-液耦合动力学模型

以35 t分布式铰接矿用车为研究对象[16],其结构参数如表1所示。

表1 35 t铰接式矿用车的结构及动力参数1)

搭建铰接车的全液压转向模型,以液压转向系统的左、右转向缸推力及轮胎模型的轮胎力为耦合变量,联立前、后车体的多体动力学模型,建立包括耦合全液压转向系统在内的铰接车动力学模型[13]。该整车动力学模型在文献[17]中得到了实车试验验证,可用作铰接车差动转向控制策略的实车模型。

5.2 液压系统能耗分析

铰接式工程车辆经常工作在满载、空载工况下,常用工作时速较低,为此,设定不同的工况条件来对电液复合转向模式下液压转向系统和电机的能耗进行分析。

5.2.1 液压转向系统能耗分析

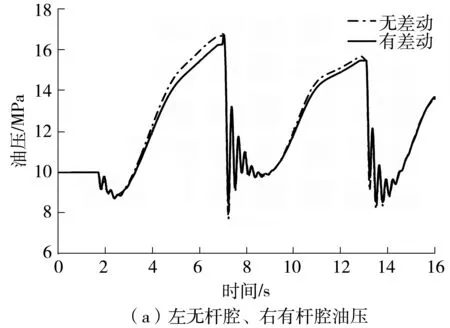

图8所示为铰接车辆在满载低速(10 km/h)工况进行单移线换道行驶时,无差动和有差动控制时两侧转向油缸的油压变化情况,可由式(18)计算出液压转向系统的能耗。

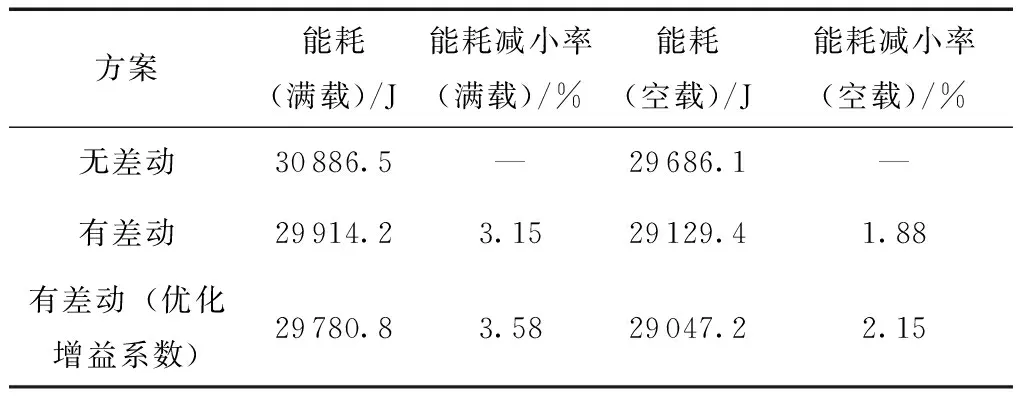

表2所示为不同工况下液压转向系统的能耗。由表2可知:不同工况下液压转向系统的能耗均有所降低,最大节能率为3.15%;相同车速情况下,满载工况比空载工况节能效果更好;相同载重情况下,低速工况比高速工况节能效果好。

表2 不同工况下液压转向系统的能耗

由式(8)可知,差动转向节能控制器中的转矩分配系数受转矩分配增益系数kv的影响,故对增益系数进行优化。综合考虑铰接车液压转向系统能耗、轮胎侧向力的贡献和施加差动力矩对整车横摆的贡献,设计优化目标函数如下:

(21)

式中,各矩阵的具体形式如下:

以上各式中:H(k)为目标函数;h(k)为液压转向系统能耗;y和x分别为纵向力和侧向力矩阵;W为权重系数矩阵,其中w1、w2为权重系数,取值分别为0.01、0.05;权重系数w3=100,该值远大于w1、w2;Fxi为轮胎的纵向力,Fyi为轮胎的横向力,i=1,2,3,4;A和B为与车辆结构相关的矩阵,其中θ1、θ2等各参数的定义如图1所示。

整车当前行驶状况所需的驱动力是等转矩分配到各车轮上的,作用在轮胎上的纵向力Fxi可由式(11)和(12)获得。

各轮胎的侧向力Fyi为

Fyi=Cyiαi

(22)

式中:Cyi(i=1,2,3,4)为轮胎的侧偏刚度;各轮胎的侧偏角αi为

(23)

其中vx1、vx2为前、后车体的纵向车速,vy1、vy2为车辆的横向车速,ωz1、ωz2为前后车体的横摆角速度,B为车辆左右侧轮胎对称中心平面的距离。

利用Matlab优化工具箱的遗传算法对该优化问题进行求解,优化后的转矩分配增益系数分别为:满载时kv=5.14,空载时kv=2.63。在单移线换道实验中,对铰接车辆满载10 km/h和空载10 km/h下的液压转向系统能耗进行仿真,对比分析增益系数kv优化前、后液压转向系统的能耗。

从图9和表3可知:优化增益系数后满载工况下车辆液压转向系统的能耗相比于未施加差动力矩时下降了3.58%,优化后节能效果在原差动方案基础上提升了0.43个百分点;空载工况下车辆液压系统优化后的节能效果相比于原差动方案提升了0.27个百分点。

图9 满载工况下液压转向系统的能耗

表3 增益系数优化前后的能耗对比

5.2.2 驱动电机能耗分析

将图2所示的电机效率MAP图做成查表数据,根据车辆路径跟踪过程所需的电机转速和力矩,可以查询施加差动力矩后各电机的效率,由式(15)求得电机的能耗。

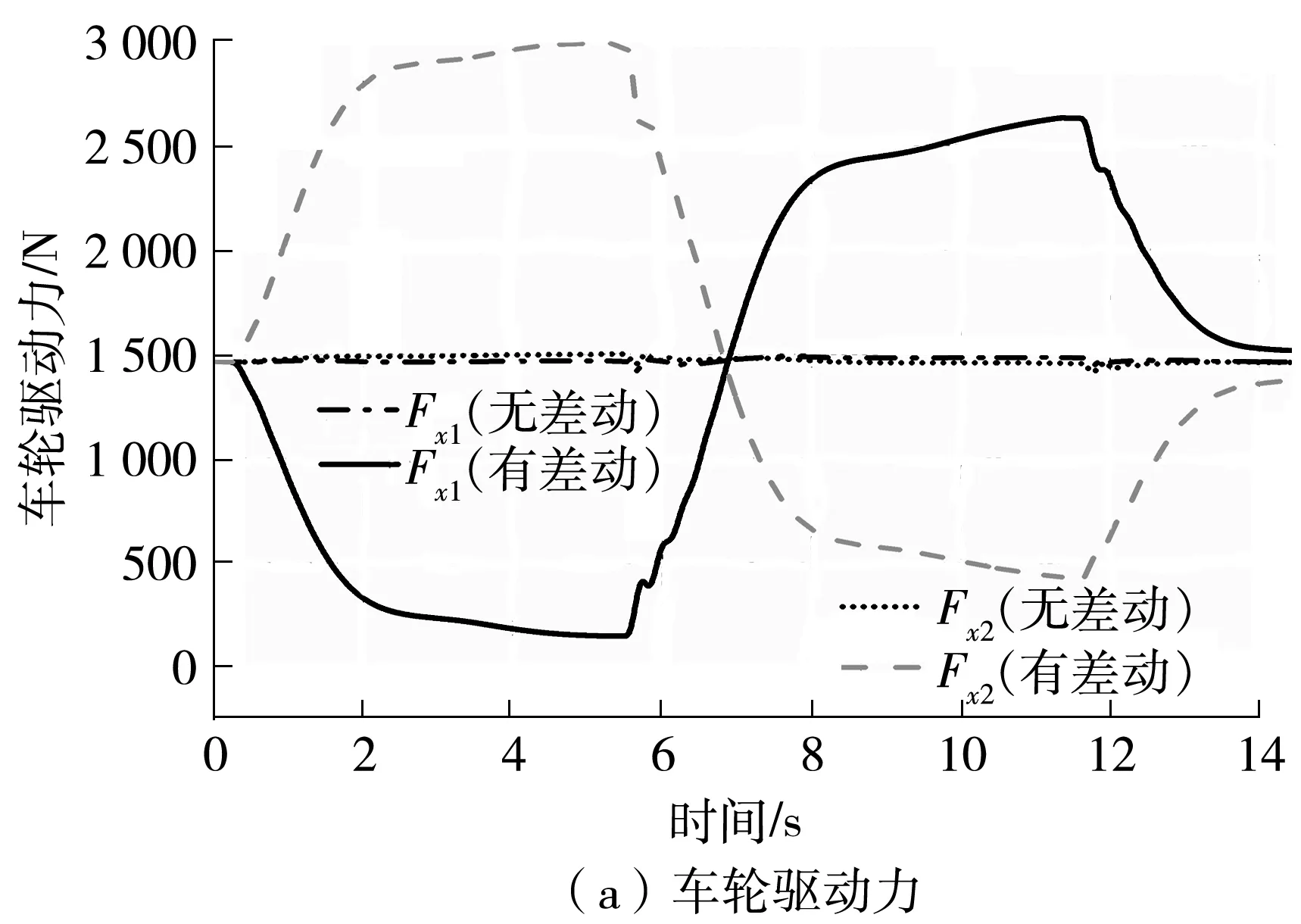

由图10(a)、10(b)可知:与未施加差动力矩时相比,在整车行驶驱动功率不变的条件下,车辆进入左转状态时外侧的电动轮转矩增大,其外侧电机效率也随之上升;而内侧的电动轮转矩减小,内侧电机效率随之下降,故其外侧电机的功率会增大,内侧电机的功率会减小,差动转向下电机总的能量利用效率有所提高。

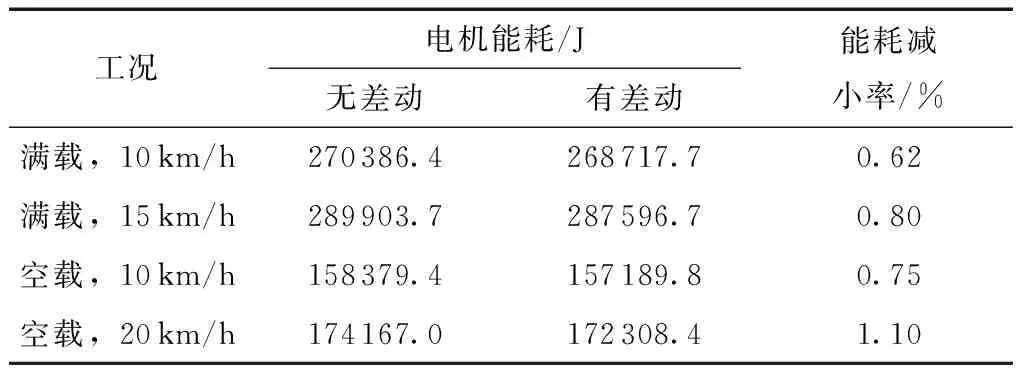

由表4可知,施加差动力矩后,电机能量消耗相比于未施加差动力矩时有所减小,在中高速时的节能效率相对更高。结合转向阻力的公式(7)来分析,施加差动力矩减小了车辆因转向引起的转向阻力,同时电机总的能量利用效率有所提高,说明施加差动力矩后能够降低电机能耗。

表4 无差动和有差动时的电机能耗

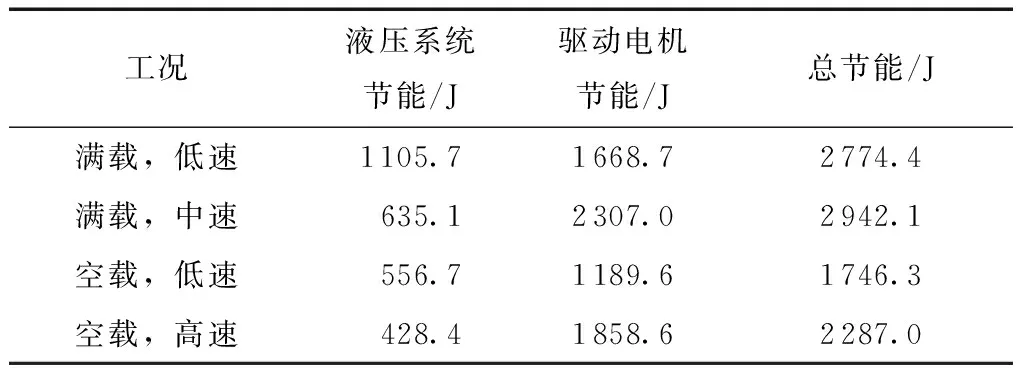

电液复合转向系统能够完成多执行机构间的协调控制,分布式驱动铰接车采用该系统后,液压转向和驱动电机的能耗得到了改善。比较表5中所示各工况的节能状况,可以发现驱动电机的节能占比更大。

表5 转向过程中的总节能Table 5 Total energy savings in the steering process

6 结语

文中利用分布式驱动轮的特点,提出了铰接车刚性化差动辅助转向模式,建立了铰接式车辆稳态转向时的转向阻力方程,分析了施加差动力矩对转向阻力的影响。

根据车辆的车速和方向盘转角,制定了前车体轮间的差动力矩分配系数,在此基础上,采用遗传算法对转矩分配增益系数进行了优化;设计了铰接车电液复合转向模式的控制策略,采用基于预瞄的铰接车辆路径跟踪控制器,以保证施加和未施加差动力矩时车辆行驶路线和行驶速度的一致性,便于进行铰接车操纵过程中的能耗分析。

通过多种行驶工况下的单移线仿真,对比分析了铰接车施加和未施加差动力矩时的系统能耗,研究结果表明,电液复合转向控制策略能够有效地降低铰接车转向时的液压转向系统能耗和驱动电机能耗。

文中研究的是车速恒定下电液复合转向系统的节能特性,而路径跟踪中车辆速度瞬时变化,未来将建立铰接车纵-横一体化控制策略,进一步降低车辆行驶过程中的能耗。