基于KISS soft软件的齿面断裂失效风险影响因素研究

曹志刚

(郑州机械研究所有限公司,河南 郑州 450000)

1 概述

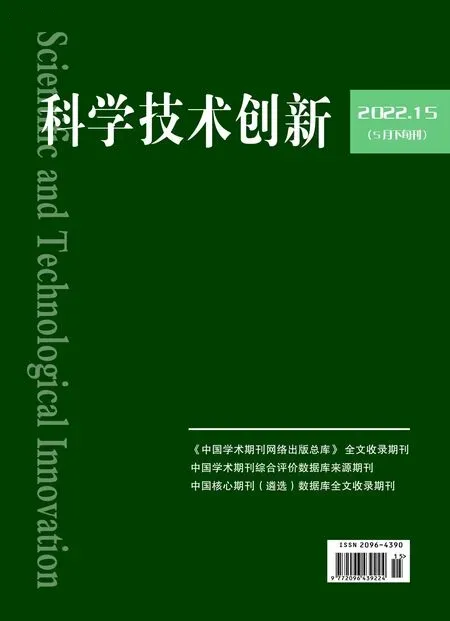

近年来,齿轮齿面断裂疲劳失效模式(如图1 所示)在国家发展的战略-能源行业重点工业装备中涌现较为明显,如:风电齿轮箱[2-4]、直升机传动机构[5]、船用齿轮箱[6]、汽轮机齿轮箱[7-8]、海外客车等。齿面断裂的特征是由于赫兹接触产生的剪应力在工作齿面表层下萌生裂纹,裂纹同时向工作齿面和心部扩展(见图1a),主裂纹与齿面呈40-50°角。轮齿内部疲劳断裂(TIFF)特征是裂纹在工作齿面表层下萌生,由于双向承载两个潜在裂纹萌生点使断口形状不同于齿面断裂(图1b)。齿面断裂或轮齿内部疲劳断裂产生的损伤通常导致整个齿轮装置故障。

图1 齿面断裂和TIFF 失效特征[9]

本文基于传动设计软件kisssoft 建立齿轮设计传动分析模型,根据ISO 发布的齿面断裂承载能力计算方法技术规范进行计算,分析齿轮主要几何参数及硬度梯度对齿面断裂风险计算结果的影响。

2 齿面断裂失效计算方法

ISO 规范中齿面断裂风险评估决定性参数是局部材料暴露值AFF,材料深度y 处局部等效应力τeff(y)与局部材料强度τper(y)的商。

局部等效应力τeff(y)不考虑残余应力τeff,L(y)、残余应力对局部等效应力的影响Δτeff,L,RS(y)和准稳定残余应力τeff,RS(y)。局部材料强度τper(y)是局部硬度HV(y) 和材料的函数,用硬度转化系数Kτ,per和材料系数Kmaterial确定。

公式(4)给出的近似值没考虑残余应力和摩擦、弹流接触、表面粗糙及热载荷产生的剪应力。公式(4)取决于赫兹应力pH、当量弹性模量Er、局部相对曲率半径ρred和材料深度y。

渗碳淬火层内的残余应力可能影响总应力状态。所以,总应力必须考虑计算局部等效应力τeff(y)。以下是ISO 计算残余应力对局部等效应力影响Δτeff,L,RS(y)的经验公式。影响因素是残余应力深度梯度σRS(y)、550HV 硬化层深度和残余应力最大值σRS,max。借助于修正系数K1和K2,可以用封闭解表达残余应力对局部等效应力的影响Δτeff,L,RS(y)。

用公式(9)计算准稳定残余应力Δτeff,RS(y)。

齿面断裂安全系数由公式(10)计算:

c2是安全系数校准系数。对材料暴露值较小时c2趋于抑制结果,所以安全系数不会太大。该系数定义为c2=0.2。

3 使用KISS soft 软件研究齿轮几何参数对材料暴露值的影响

KISSsoft 是一款用于机械传动设计分析的软件,可以使用ISO6336-4 技术规范计算材料暴露值AFF,max和齿面断裂疲劳安全系数SFF。使用KISSsoft 精细齿轮设计模块。该模块允许用系统方法改变宏观几何参数如模数、中心距、压力角和螺旋角。手动改变参数,然后显示所有的设计结果组合。因为该功能很方便的给出所有适用的多种结算结果,方便确认结果变化趋势。

齿轮副参数见表1,在KISSsoft 软件中输入以下参数。

表1 齿轮副计算算例

3.1 压力角对齿面断裂安全系数影响

首先,固定模数、中心距和传动比,改变压力角。改变齿数和齿廓变位系数。压力角范围是15°到30°。计算结果见图2。

图2 结果表示,相同的传递扭矩下,压力角越小齿面断裂安全系数越大。这是因为压力角越小,曲率半径越大所以赫兹应力越大。最大赫兹应力位置接近表面,此处硬度更高,所以总体减小了齿面断裂风险。

图2 压力角对齿面断裂安全系数的影响

3.2 节圆螺旋角对齿面断裂安全系数的影响

在这个算例中固定模数、中心距和压力角,改变节圆螺旋角。改变齿廓变位系数。节圆螺旋角范围是0°到20°。计算结果见图3。

图3 节圆螺旋角对齿面断裂安全系数的影响

图3 结果表示,相同的传递扭矩下,节圆螺旋角越小齿面断裂安全系数越小。这是因为节圆螺旋角越小,曲率半径越大所以降低了齿面断裂风险。

3.3 模数对齿面断裂安全系数的影响

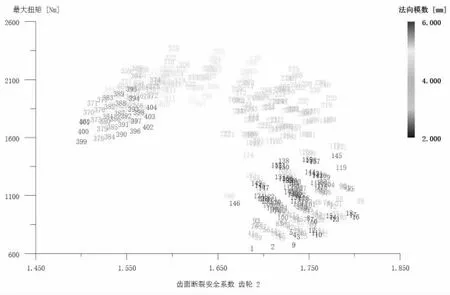

在这个算例中固定速比、中心距和压力角,螺旋角,改变齿轮模数。改变齿廓变位系数。齿轮模数范围是2到6。计算结果见图4。

图4 模数对齿面断裂安全系数的影响

图4 结果表示,相同的传递扭矩下,模数越大齿面断裂安全系数越大。这是因为模数越大,曲率半径越大降低了齿面断裂风险。

3.4 不同硬度梯度分布对齿面断裂失效安全系数影响

齿面断裂失效风险与材料本身的强度有关,其中硬度梯度曲线是影响材料强度的因素。KISS soft 软件可以自定义材料的硬度曲线,下面使用同样的齿轮参数,设置如表2 中两种沿深度变化的硬度梯度参数,使用软件计算齿面下不同深度的齿面断裂失效安全系数,分析不同硬度梯度曲线对齿面断裂失效安全系数的影响。

表2 两条硬度梯度参数表

表2 中两种硬度梯度参数,各自硬度表现特征为:硬度1 的表面硬度为690HV,芯部硬度表现为450HV;硬度2 的表面硬度为700HV,芯部硬度表现为440H。图5和图6 所示绿色曲线为硬度梯度曲线。其硬度梯度降低速率大致相同,区别为0.5-1mm 深度范围内硬度梯度降低疏密度有差别。图5 在此区间硬度梯度降低的速率更快。在两图中,红色曲线为对应绿色曲线的齿面断裂风险阈值响应曲线图。从图中走向趋势可以看出沿深度变化下其风险阈值是呈现先增大后减小。且0.5-1mm 深度范围内红色的齿面断裂风险响应曲线形状不同,图5 的齿面断裂风险相对于图6 始终处于较高水平。这是因为硬度梯度降低速率快,导致此位置残余应力分布对局部材料强度影响更不利。导致了齿面断裂安全风险的升高。

图5 硬度曲线1 作用下的响应曲线图

图6 硬度曲线2 作用下的响应曲线图

4 结论

本文基于齿面断裂基础理论和机械传动专业软件KISSsoft 开展齿面断裂失效的影响因素研究。结果表明:压力角、模数、螺旋角的变化会改变齿面曲率半径大小,进而影响齿面断裂失效安全系数。曲率半径越大,齿面断裂风险越小。材料硬度梯度也是齿面断裂失效的影响因素之一,印度梯度曲线降低速率快,导致局部材料强度降低,造成齿面断裂安全风险升高。