高温粉体与水冷壁面传热的实验研究

刘柏谦

(北京科技大学 能源与环境工程系,北京 100083)

工业过程中存在大量高温粉体.如电力工业循环流化床锅炉排出的高温灰渣,就是典型的工业高温粉体.化工、冶金、建材等工业领域中,高温粉体种类繁多,粉体形态差异很大.有些装置可以回收高温粉体携带的物理显热,改变粉体物性,改善粉体利用性能.

工业上回收粉体废热的装置主要是两大类,一类是滚筒冷渣机,用于循环流化床锅炉灰渣废热回收;一类是粉体流换热器,用于化工粉体废热回收.滚筒冷渣机曾被认为是“天生传热系数低”的装置,贺晓阳等[1]认为滚筒冷渣机的传热系数不大于60 W/m2·K,在工业滚筒冷渣机设计时多采用50~55 W/m2·K[2].根据文献核算,中国引进的粉体流换热器的传热系数不大于40 W/m2·K[3-6].粉体换热器传热系数低的主要原因是换热器设计使用的传热机理不当,粉体在粉体换热器中存在巨大的温度梯度,如在滚筒冷渣机中粉体与水冷滚筒之间换热的主导热阻是粉体与水冷金属管(或板)之间的接触热阻,交叉流换热器的主导热阻是粉体与水冷管板之间的粉体接触热阻,这种热阻的阻值明显高于其他类型的传热热阻,如金属之间的导热热阻、流体与金属之间的对流热阻等.

有证据表明,滚筒冷渣机研究中使用了回转窑的研究方法,但忽略了回转窑研究中已经看到的滚筒中颗粒分层现象.Boateng等[7-9]在冷态实验中已经发现滚筒颗粒床出现中心位置的颗粒运动速度很慢,中心位置周围的颗粒运动快的现象.他们的表述类似于本文发现的高温核心区.Ding等[10-11]描述了颗粒在滚筒中翻转时间与坍落—滚动转变和滚筒中颗粒运动模式.这些研究大致给出了滚筒中粉体(单一尺寸颗粒或多尺寸颗粒体系)的运动状态.Liu等[12]在实验回转窑上布置4根热电偶测量滚筒内颗粒床的温度分布.发现离开颗粒床的热电偶温度比颗粒床内热电偶温度相差很大,距粉体入口0.5 m处的温差达到700 ℃,1.79 m处下降到200 ℃.不同床深处的温差,距粉体入口0.5 m处的温差100~200 ℃,0.8 m处的温差达到300 ℃,1.79 m处的温差不到100 ℃.实验数据显示, Liu等[12]的实验已经出现了高温核心区的表现,但没有文字描述;庄宇等[13]和Si等[14]完全忽略颗粒床中的温度梯度,将滚筒内颗粒与滚筒之间的传热简化成一维传热模型.

1 实验装置与方法

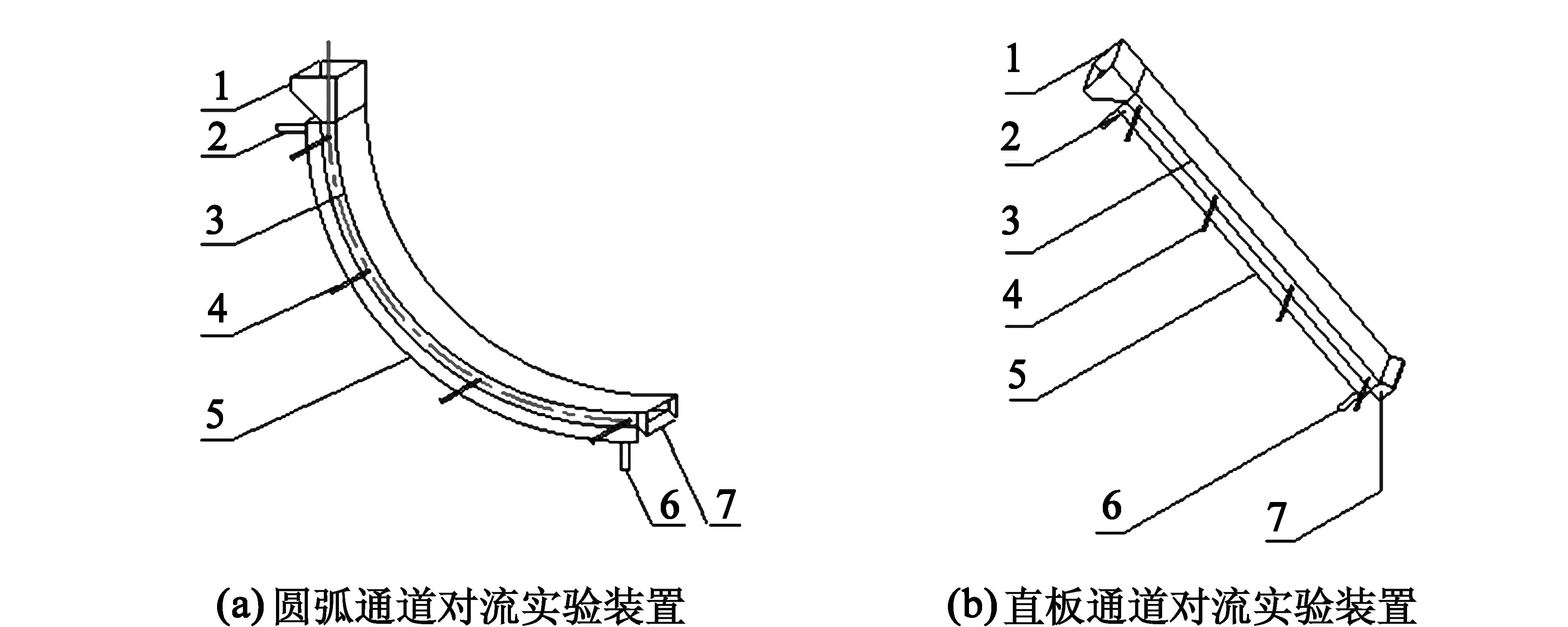

为研究粉体与水冷壁面之间的传热过程,设计了2种传热机构:一种是粉体与水冷壁面之间简单对流的实验装置,分为直板通道和圆弧通道两种;一种是水冷滚筒,研究旋转滚筒内高温粉体的冷却过程,对应滚筒冷渣机的工作过程.实验用灰渣取自一台130 t/h循环流化床锅炉排放的冷渣,用实验室高温电炉加热制成高温粉体.

1.1 粉体对流传热实验装置

图1给出粉体与水冷壁面之间对流换热实验装置.图1(a)给出的是圆弧通道对流实验装置,圆弧半径为1 m.图1(b)给出的是直板通道对流实验装置,直板通道与圆弧通道长度相等.灰渣通道和冷却水通道截面均为150 mm×50 mm,通道外包50 mm厚石棉板保温(图1中未体现).在灰渣通道进出口和通道长度1/3节点处装有热电偶(共4支),测量灰渣进出口内等距离处的灰渣温度.

1—灰渣进口; 2—冷却水进口; 3—灰渣通道; 4—热电偶5—冷却水通道; 6—冷却水出口; 7—灰渣出口图1 粉体与水冷壁面之间对流换热实验装置

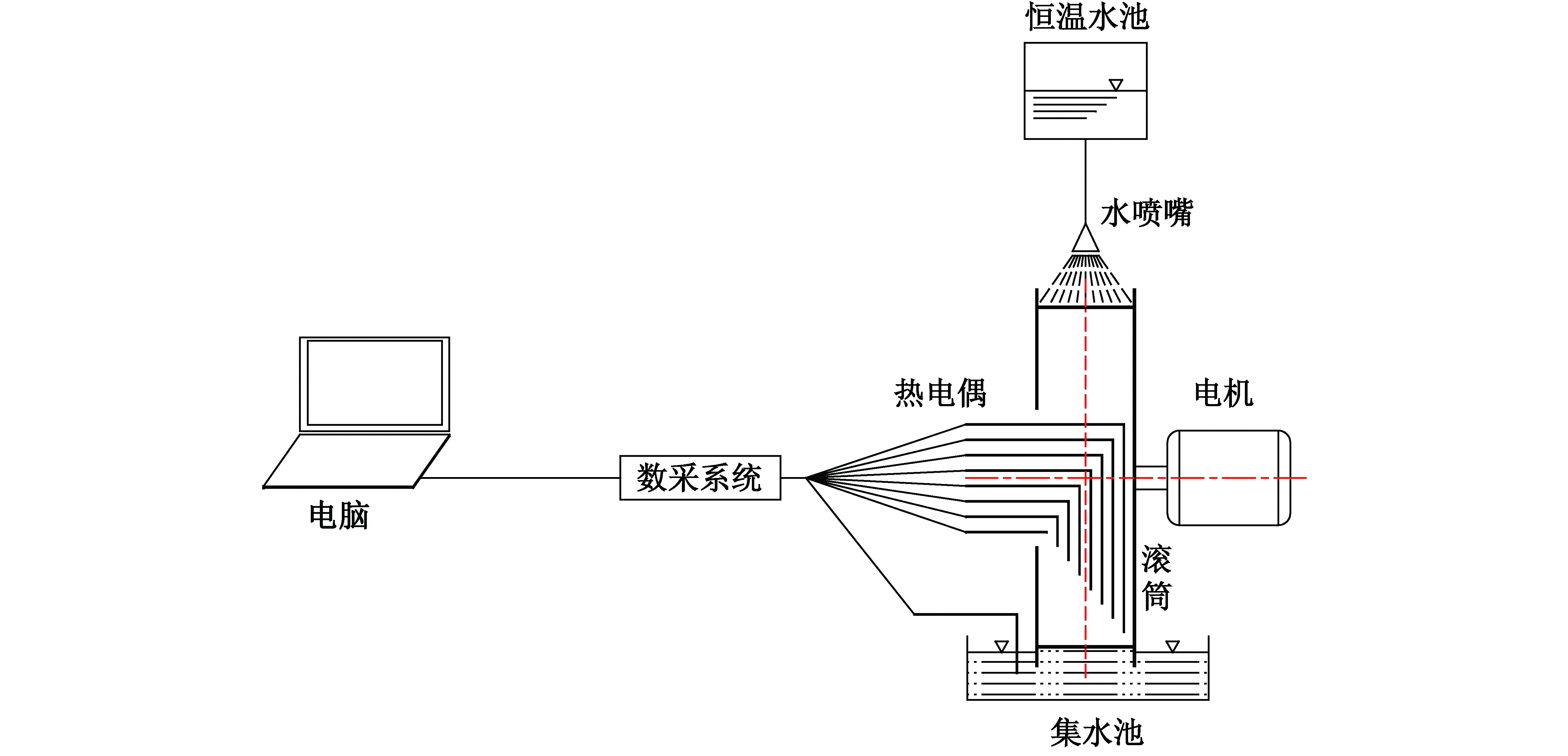

图2为测量水冷滚筒传热能力的实验系统.水冷滚筒由电机带动旋转,来自水箱的水通过水管流淌到滚筒外表面.钢制滚筒有效直径200 mm,远离电机一侧开有圆形孔,用于热电偶进口测量不同位置的灰渣温度.

图2 水冷滚筒实验装置和系统

1.2 研究方法

粉体对流传热实验是机理探索性实验,灰渣加热温度350 ℃以下.由于测点少,对流实验采用人工记录热电偶温度.每次实验前,称量金属盒内盛装的灰渣量,根据灰渣量、灰渣温度变化和不同温度下的灰渣比热可以得到灰渣放热量,见式(1).根据热平衡得式(2),和传热方程式(3)可以求出灰渣与水冷壁面的传热系数.

(1)

Qash=Qht,

(2)

Qht=kFΔt,

(3)

式中:Qash为灰渣放热量,kJ/s;Qht为装置传热,kJ/s;cp为灰渣比热,kJ/kg·℃;tin为灰渣进口温度, ℃;tout为灰渣出口温度,℃;k为装置传热系数 ,W/m2·℃;F为水冷壁面的有效传热面积,m2;Δt为装置的对数平均温差,℃.

2 结果与分析

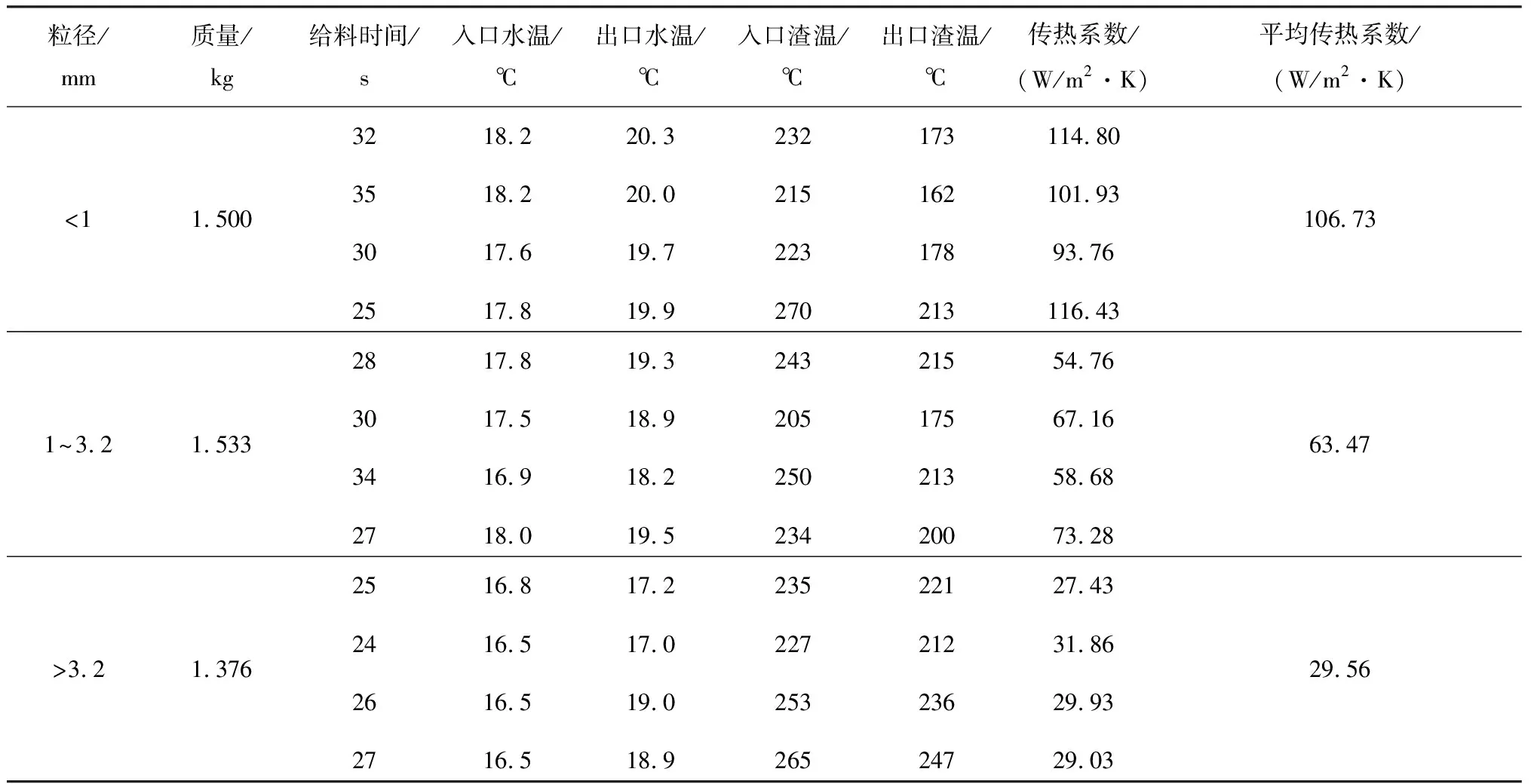

实验灰渣分成3个档次,小于1 mm、1~3.2 mm、大于3.2 mm.每个尺寸范围重复实验4次,保证实验的可信性.

2.1 粉体对流传热实验

粉体尺寸对粉体传热系数的影响巨大,冷却水进出口温度和灰渣进出口温度没有显著变化时,改变灰渣颗粒的尺寸范围可以显著改变粉体对流传热系数.表1给出圆弧通道主要实验条件和实验结果.从表1可以看出,灰渣尺寸越细传热系数越高.小于1 mm颗粒的平均传热系数为106.73 W/m2·K,1~3.2 mm颗粒的下降到63.47 W/m2·K,而大于3.2 mm颗粒的传热系数只有29.56 W/m2·K.

表1 圆弧通道对流传热装置的传热系数

图3给出实测的热电偶测量值和热电偶升温速率.图3(a)显示,所有热电偶的温变速率都是先升后降,温度升降之间有一个短暂的保温阶段.如果是连续给料,保温阶段会持续延长.因此,温度升高阶段应该对应传热装置启动阶段,温度下降阶段对应停机阶段,保温阶段对应稳定运行工况.图3(b)显示,在前15 s时间内热电偶温度都是升高的,升温速率在5 s处出现峰值.15 s后,虽然个别时间测量值是升高的,但所有热电偶的温度总趋势是在下降,表明灰渣受到连续冷却.

图3 实测的热电偶测量值和热电偶温升速率

表2给出两种通道相同操作条件下的传热系数.由表2可见:1)颗粒尺寸越小传热系数越高;2)圆弧通道传热系数高于直板通道;3)2种通道使用未筛分的原始灰渣测得的传热系数均高于贺晓阳[1]认为的滚筒冷渣机传热系数不大于60 W/m2·K的表述.表明用对流传热代替接触导热能显著提高滚筒冷渣机的废热回收能力.

表2 2种通道传热系数比值

2.2 水冷滚筒实验

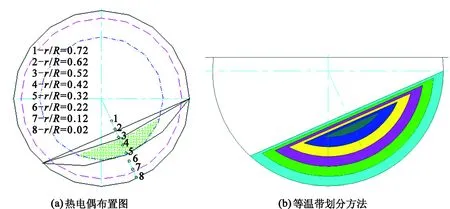

高温灰渣在滚筒内形成弓形截面,图4为水冷滚筒中灰渣形成的弓形面积、测点位置、热电偶布置方式和计算等效面积的等温带划分.图4(a)可以看出在低转速下弓形面积半弦长处半径方向布置了8根热电偶,8个热电偶颗粒床径向位置r/R分别为0.02、0.12、0.22、0.32、0.42、0.52、0.62和0.72,以测量给定投料量下不同床料深度的温度变化.图4(b)是计算等温面积用的弓形面积组.

图4 等温带划分和热电偶布置示意图

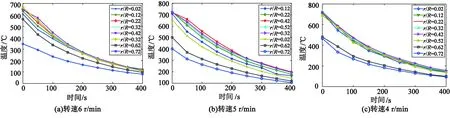

图5为水冷滚筒中热电偶测量的径向不同位置处温度随时间的变化曲线.图5显示,在r/R=0.42处的测量值最高.温度最低处位于r/R为0.02和0.72处.表明颗粒床外侧,即圆弧和弓弦处的温度最低.随着转速提高,颗粒床的最大温差增大.4 r/min时的最大灰渣温差约200 ℃,5 r/min时的温差约328 ℃,6 r/min时的最大温差达到358 ℃.图5的实验结果表明水冷滚筒灰渣料床内存在极难冷却的高温核心区.由于灰渣比热随温度下降而下降,灰渣比热正比于灰渣放热量,低温下回收灰渣热量的难度更大.

图5 不同转速下的颗粒床的温度分布

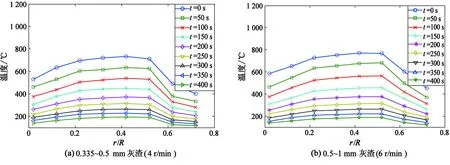

图6给出沿径向不同热电偶的温度测量值随时间的变化.图6显示,随着r/R增大,热电偶温度先升后降.半径比r/R=0.52是温度升降的分界点.r/R=0.52~0.62区间温度下降最显著.不同转速下的测量结果均显示,弓形面积的圆弧附近(r/R=0.72)的灰渣温度小于弓弦附近的灰渣温度(r/R=0.02).

图6 滚筒颗粒床的温度分布

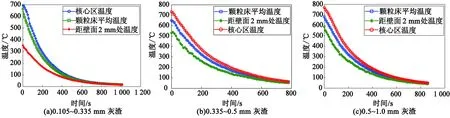

图7给出距滚筒器壁2 mm处颗粒温度、高温核心区温度和按等效面积法计算的灰渣平均温度.图7明确显示,距滚筒器壁2 mm处颗粒温度与冷却水温度的差值是决定水冷滚筒传热的关键因素,无论按对数平均温差还是平均灰渣温度与冷却水的温差都将误导滚筒的传热计算.图7还显示,颗粒尺寸越小,高温核心区温度与靠近水冷滚筒处灰渣温度的温差越大.随着运行时间延长,温差逐渐减小,这是因为实验装置是批次投料,没有连续热源所致.

图7 滚筒颗粒床平均温度与最大最小温度

3 结论

粉体换热器是回收高温粉体物理显热的重要工业装置.长期以来,粉体换热器是基于粉体与换热器之间的接触热阻为主导热阻而设计的.这种设计的传热系数低,金属浪费严重,造成设备体积庞大,有时甚至挤占了工业过程主设备的空间.如300 MW以上循环流化床锅炉至少配备6个滚筒冷渣机,发电锅炉的0 m平面基本被占据,严重妨碍了设备检修,消防通道也随之消失.

本文实验研究了高温粉体与水冷壁面之间的对流传热和水冷滚筒内高温粉体的冷却过程.研究发现:

1)粉体与换热壁面之间的对流传热效果远优于接触导热的传热效果.圆弧通道的对流传热能力高于直板通道的对流传热能力,且粉体尺寸越细传热系数越高.

2)对流传热通道中高温粉体在十几秒钟内能达到稳定运行温度.

3)水冷滚筒内的粉体弓形料床中存在难于冷却的高温核心区,严重限制了滚筒冷渣机的传热能力.

4)决定滚筒冷渣机传热动力的是靠近滚筒冷渣机壁面处的灰渣温度与冷却水温度之差.对数平均温差或灰渣平均温度与冷却水温度之差将误导滚筒冷渣机设计.