大跨度门式刚架结构设计研究

张艳虹 兰州煤矿设计研究院有限公司工程师

目前,现代化工业呈现出规模化、集约化的发展趋势,工业企业的建设规模逐渐扩大,轻型门式刚架结构被广泛应用到厂房建设中,充分体现出经济性和环保性优势。在门式刚架应用期间,应对现有钢结构进行加固处理,采用门式刚架提升厂房荷载能力,使厂房改造效果更加显著。

1 门式刚架概述

近年来,国内很多厂房都在进行结构改造,在先进生产工艺的支持下,门式刚架结构得到广泛应用,可使现有钢结构更加牢固。与加固前相比,厂房的荷载能力得到显著提升。大跨度门式刚架的经济性较强,与钢混结构相比,材料品质更有保障,设计结果与理论值更相近,设计误差相对较小,可为施工管理提供诸多便利。此类刚架因跨度较大,在荷载作用相同的情况下,激励变形与普通刚架结构相比较小,且间距相差较大。在跨梁布设期间,与常规钢结构有所不同。以中小跨梁布置为例,通常为两端连接中间;在大跨度刚架布置中,如果使用上述方式,则强度与牢固性均无法满足要求,用钢量也会增加。对此,大跨度跨梁中部利用变截面方式,扩大两端支座与跨中截面,当弯度变化截面逐渐增加时,能够节约更多钢材,在满足建筑跨度需求的前提下节约成本[1]。

2 门式刚架结构设计的内容与方法

2.1 主体设计

2.1.1 刚架高度

刚架高度一般为4.5 ~9 m,根据实际需求可适当扩大;间距多取为6 m,根据荷载实际作用也可适当增加,但要控制在12 m 以内。如果刚架房屋长度较大,受温度的影响需要设置温度缝,通常跨度小于36 m,多设置双柱;伸缩缝构造也可利用双柱,山墙位置由抗风柱、钢梁、檩条等构成墙架,或者也可直接利用门式刚架[2]。

2.1.2 刚架跨度

跨度指柱网轴线横向两个柱子间的距离,高度指横梁柱子交点间的距离。在大跨度刚架工程开展中,跨度常常超过60 m。一般刚架跨度为9 ~36 m,当边柱宽度不同时,外侧应对齐。为使刚架结构更加稳固,可增加房屋支撑,将支撑距离调整到30 ~40 m。一些房屋高度有要求,可将柱间支撑分层设置,使房屋形成几何固定体系,增加牢固性。对于轻型钢结构厂房来说,梁柱间的支撑需要考虑建筑物的剪力承受能力,将受拉建筑结构长度和厚度按照特定比例计算,在设计初期一般会扩大柱间横截面积。在仓储房屋建造中,无需考虑整体承受压力,多采用圆柱体梁柱,并安装紧固装置,集中控制纵向水平受力。

2.1.3 刚架选型

可选择单跨双坡门式、多跨双坡、双跨双坡等形式,禁止全部门刚采用相同的设计方法,而是要按照现实需求而定,如厂房、仓库等场所对房屋功能要求较为严格,在设计时应坚持功能至上,剩余要求在满足功能的情况下开展。

2.2 构件整合

刚架设计完毕后,还要考虑经济性,减少钢的用量,对各个构件进行整合,以免相互影响。在构件整合期间,设计变量和刚度矩阵均为单一线性关系。尺寸优化的重点在于敏度分析,即在构件形式固定的情况下,通过调整构件尺寸实现省钢目标。在计算期间,根据有限元应力与位移情况进行敏感性分析,获得最优构件尺寸,实现优化目标。截面采用最优化理论,以最少用钢量为目标,以各种设计规范内的限制条件为约束条件,采用数学法求解,最终获得理想的答案;也可以根据以往经验对比多个可行的截面形式,选出最节省材料的一种。在实际设计中,材料类型优化十分关键,应在计算截面尺寸后进行调整,最终确定最小重量,达到省钢的目的[3]。此外,还可通过定性分析的方式,先明确结构具备的功能,了解相关的生产工艺与所需空间,然后按照结构功能要求、客观条件对所用材料进行优化处理,多采用方案对比、择优选择等方式实现。

2.3 关键部位优化

(1)檀条布设。檀条设计经常受环境影响,在设计初期应考虑安全性和稳定性,要求设计者经过一系列推算对檀条截面面积进行合理设计。

(2)压弯构件设计。以实腹式梁为例,构件强度与稳定性均要满足要求,根据工程提出的荷载要求确定截面尺寸。在符合结构规定、局部稳定的情况下,适当选择略大些的尺寸,但杆轮廓较薄,横截面与截面轴线间的距离较远,在同样的横截面下得到的旋转半径较大,有利于节约钢资源。

(3)刚架柱与横梁高度匹配。在结构设计中应严格遵循相关规定,使梁柱宽厚比小于最大值。在选择钢梁与柱截面时,可参考相似工程,不同类型梁体的适用跨度不同,实腹梁适用于跨度为1/30 ~1/45 的刚架,格构式梁适用于跨度为1/15 ~1/25 的刚架。

(4)刚架变截面优化。设计者一般根据经验初步确定位置,但因该项指标受刚架用钢量的影响,计算模型跨度较大。当刚架所受荷载只有恒载、活荷载两部分时,变截面位置可为跨度的0.4 ~0.5,受风荷载的影响,无需改变变截面位置,但屋脊位置的变截面、梁截面相对较小。在高厚比、宽厚比符合规定的情况下,可利用薄板件;如果截面强度未达到要求,则可先稍微增加截面高度,当该项指标达到极限后,再适当增加翼缘板宽度。在该项指标达到限值后,便于增加翼缘板厚度[4]。

3 门式刚架结构的有限元分析

3.1 单元类型选择

该结构主要由型材、螺栓、钢板、钢丝绳等构成,根据各部分的单元特性与受载特点,在有限元计算中,利用梁单元进行有限元建模。梁柱结构具有承受扭转、压缩、拉伸等作用,且自重较大,利用BEAM188 单元离散。该单元在Timoshenko 梁分析理论基础上创建,各个节点都有6 ~7 个自由度,不但可描述梁的关键特征,还增加了横截面定义功能。在剪切变形的作用下,单元插值函数内的挠度、截面转动均可相互独立。钢丝绳在运行中单纯承受拉力作用,利用LINK 单元进行离散处理。该单元具有双线性刚度矩阵特点,为了达到与真实钢丝绳相同的制约效果,可单独设置受拉选项,在单元受压时刚度消失,每个钢缆都采用单独的单元进行模拟。结合电动葫芦的运行特点,可将该模型简化成一个节点,利用MASS21单元进行离散,并计算重力加速度,由此产生惯性载荷。有限元建模中的单元选型如表1 所示[5]。

表1 单元选型方案

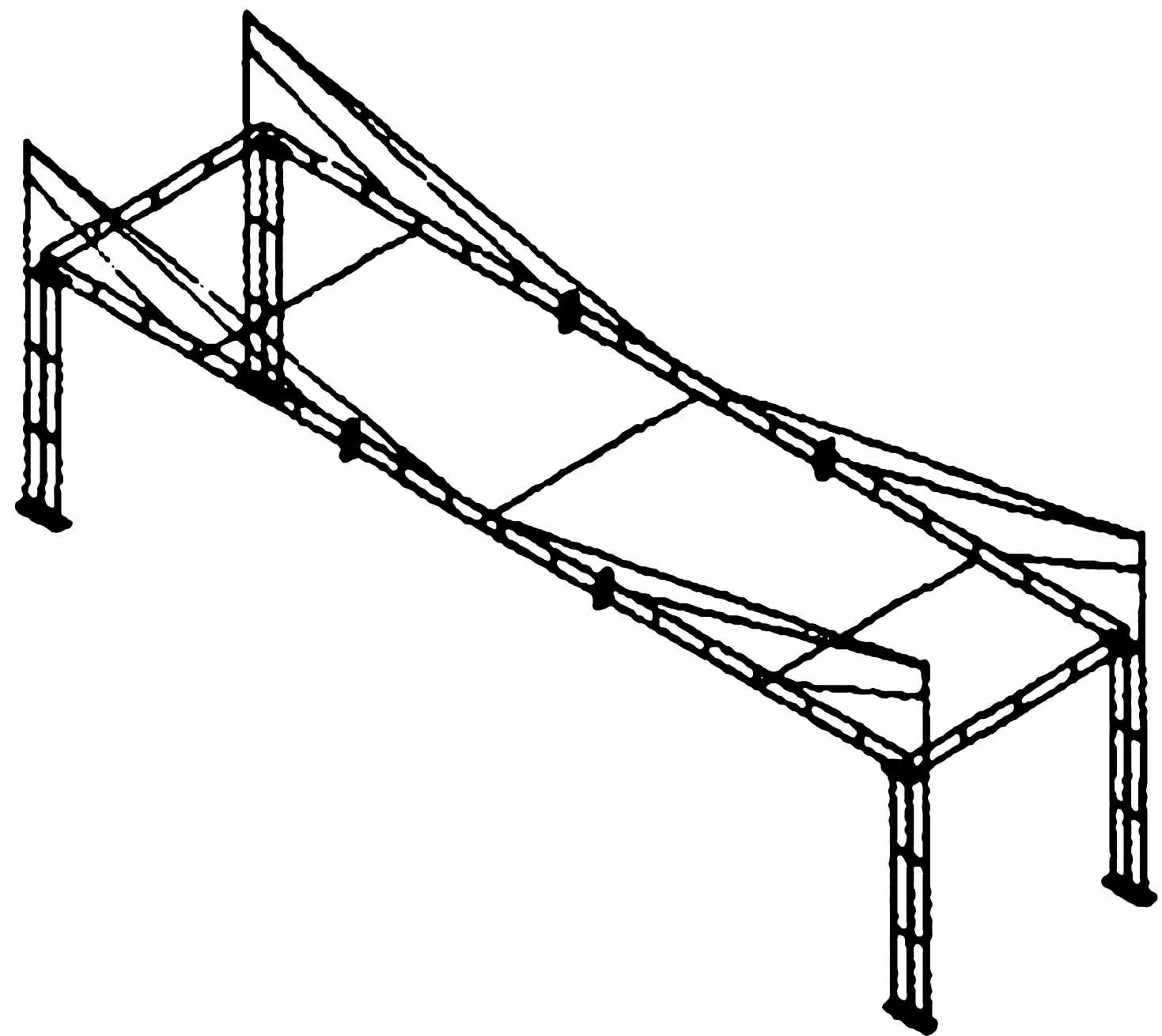

3.2 模型构建

采用PKSTS 软件中的处理模块进行建模,在建模前针对几何模型进行简化处理。在确保分析精度不变的情况下,为了减少求解计算量简化模型,使总体结构、焊接位置、不同功能端板得到有效处理。建模过程中,将PK 管、PK 板简化为线和面,使其成为模型内的关键元素,整体结构有限元模型如图1 所示。因有限元分析依靠节点传递载荷,如果只有一个连接点,则力会集中作用于该点,与实际情况不符。为了模拟真实受力情况,创建线和面间的连接点,使载荷经过截面边界作用到端板上,由此得到更符合实际的有限元模型。

图1 整体结构有限元模型

3.3 求解和分析

运行过程中,电动葫芦主要从事两种运动,即提升重物、横纵向移动重物。因运行速度较慢,在分析期间,假设载荷处于匀速行走或者静止状态。在这一假设下,对最大工作载荷、电动葫芦、门架重量对门架结构产生的影响进行分析。在有限元分析中,位移单位为m,应力单位为Pa,输出应力为Von Mises,位移等值线图中展现的位移为总移动量。电动葫芦处于门架不同位置时,有限元分析结果不同。跨中位置时,门架应力和横梁挠度值最高,即12.78×10—3m,固定钢丝绳方管端部位移值6.39×10—3m,横梁跨度设为16.5 m,挠度和跨度的最大比值为0.775/1 000。在应力计算方面,根据分析结果可知,横梁和立柱衔接位置的应力值最高,即44.7×106Pa,位于横梁和立柱衔接的端板位置。对于常规螺栓来说,顶部螺栓的拉力最大,受弯矩影响,顶部螺栓拉力的计算公式如下。

式中,M代表端板位置弯矩值,m代表螺栓列数,y1代表螺栓和中性轴间的距离,y2代表横梁和立柱间的距离。根据相关规定,钢结构节点连接应利用高强度螺栓来维持稳定。在无盖的跨度下,杆件内部与所受动力荷载相对较大,利用摩擦型高强度螺栓来连接各个节点即可。

4 大跨度门式刚架结构设计案例分析

4.1 工程概况

以某扩建改造厂房工程为例,利用轻钢结构进行设计。将厂房分成两部分,一是有夹层,二是单层厂房。厂房面积为6 500 m2,由17 榀跨门式刚架构成。每两榀刚架的间距为5 ~11 m,厂房檐高为7 m,屋顶标高为8.5 m,屋面活荷载0.5 kN/m2,恒荷载0.4 kN/m2。按照上述数据进行施工,需要合理选择刚架结构形式,对柱脚节点、梁柱连接节点进行设计。

4.2 选择刚架结构形式

在选择结构形式时,需要对用钢梁进行估算和对比。根据以往设计经验,单层厂房跨度低于30 m 的情况下,承重结构用钢量在10 ~30 kg/m2。为了降低用钢量,提高经济性,应从截面、荷载、跨度3 方面进行优化设计。

(1)截面。根据工字型截面受力特征,尽可能高而薄,由此减少用钢量;按照内力分布情况,采用腹板高度变化的楔形截面,并调整梁柱翼缘的宽度或厚度。

(2)荷载。因门式刚架的重量较轻,抗震作用难以发挥,但对竖向荷载、风荷载的敏感性较强。在设计期间,应逐一计算竖向荷载,特别是起吊钢梁上荷载较大的作用点,体型系数应按照规范分区取值,不能统一计算,确保荷载设计合理,减少不必要的材料浪费。

(3)跨度。该项目跨度超过30 m,在条件允许的情况下增设摇摆柱,两端铰接的摇摆柱按轴心受压构件进行设计。

4.3 节点连接

在设计该项目的柱脚节点时,节点形式应与计算简图相适应。因该项目中的铰接柱脚截面与荷载均较小,只采用一对锚栓的铰接柱脚即可。钢接柱脚可利用带加劲肋型,因柱脚锚栓不可用于传递柱脚底部水平剪力,该水平反力由底板和混凝土基础顶面的摩擦力承受。在水平剪力超过摩擦力的情况下,可设置抗剪键。因门式刚架结构的重量较轻,水平剪力相对较高,应在边柱的柱脚位置安装抗剪键,以满足设计要求。

在梁柱连接节点中,门式刚架斜梁和柱体的连接点内力较大,属于门式刚架关键节点之一,通过端板将其连接起来。在端板连接中,通过端部焊接端板和其他构件端板相连,此种方式不但经济性强,且与普通节点相比,还可减少材料与紧固件的应用,安装简便。端板连接作为抗弯连接的一种,由高强度螺栓承受剪力、轴向力,节点板压力分布由连接材料、荷载承受力决定。因施工单位将地面经过的电缆变成纵向刚架穿过,使本段恒荷载量增加,有两榀刚架应力超出界定值,需要进行加固处理。结合已知数据,采用粘钢板加固技术先对表面油漆进行酸洗处理,再用砂纸打磨,直到金属面露出来,最后上胶进行钢板粘结。

5 结语

在现代化工业发展中,门式刚架作为新型结构形式得到广泛应用。此类刚架结构可支持大面积空间,可满足大型厂房的建筑需求,但因网架结构设计较为烦琐,施工周期较长,需要设计者对门式刚架的结构特点、设计内容与方法进行重点分析,并利用PKSTS 软件进行有限元分析。在门式刚架节点优化中,应做好主体设计、构件整合、压弯构件设计等工作,使刚架柱与横梁高度匹配,并重视刚架变截面优化,使关键节点设计满足要求,在实际项目中切实可行。