岩彩涂料性能影响因素及其对策探析

施 辉

(阿克苏诺贝尔漆油< 上海> 有限公司 上海 201613)

0 引言

自上世纪末以来,岩彩涂料的应用范围不断拓展,该种涂料对天然石材的模仿性较强,且环保性能也较高,其具有的特殊功能也深受消费者青睐。但产品在耐水白性及施工难度方面存在一定的问题,此外涂料的耐候性也明显落后于真石漆,因此流行不久便消失,当前建筑外墙仍然应用真石漆类产品[1]。到了本世纪,在合成树脂乳液等技术不断发展的背景下,研究人员便发明第二代岩彩涂料,从而在耐候性等方面作出了改善。该种涂料经过长期发展,在性能方面已经相对成熟,但仍然存在一定的问题。本文便从岩彩涂料的应用稳定性方面的问题着手分析,对其性能的影响条件进行研究,从而为后续的相关研究提供借鉴。

1 岩彩涂料存在的问题

岩彩涂料配方组成可划分为保护胶、分散相和连续相三大部分。制作过程分为基础漆分散调和、基础漆调色、保护胶制作、基础漆造粒、连续相制作等多个环节,制作工艺复杂程度在建筑涂料中最高,且生产周期长,各环节对工艺的要求均较高,这也导致该种涂料在生产过程、存储和使用期间更容易发生各类问题。主要问题可总结如下:

1.1 岩彩涂料渗色和混溶问题

岩彩涂料在具体制作期间,造粒时容易发生基础漆色浆渗出的情况,还可能发生色点与连续相混合,导致喷涂施工后的色点效果并不清晰。导致上述情况的原因为色浆与基础漆体系的相容性不佳,或者基础漆中的乳液和保护胶反应不足等,这便导致色点颗粒的强度不够,色浆便无法获得稳定的保护而出现溢出的情况。最终色浆也会融入到连续相中,形成混溶的效果[2]。

1.2 岩彩涂料稳定性问题

技术人员一直致力于研究多彩涂料的稳定性问题,稳定性分为两大类,其一是理化性能的稳定性,其二是涂料色彩性能的稳定性。岩彩涂料由于各种有机物含量高,在存储期间更容易出现变质腐败、厚增稠等情况,甚至还会发生凝胶情况。在生产实践中需综合考虑导致上述问题的原因,如乳液和保护胶的配伍性问题,防腐剂的广谱长效性,造粒工艺的规范性等,均可作为影响涂料稳定性的可能原因。

1.3 岩彩涂料施工过程中的问题

由于耗量低、重量轻、仿石材效果优异、防护时间长等优点,当前岩彩涂料在外墙施工方面的应用前景较为理想,此后应用的频率和范围也会持续不断增加和拓展。但该种涂料在具体应用期间也会出现不同的问题,尤其施工人员的水平对施工效果会产生较大影响,如在施工期间出现的色点碎裂导致颜色与样板颜色不一致,中涂和罩面膜厚不均匀导致的施工后期出现浮白、开裂等情况。本文主要针对影响涂料稳定性方面的各种因素进行研究,并提出优化方案。

2 岩彩涂料性能影响因素分析

2.1 乳液类型与保护胶配伍性对岩彩涂料的稳定性影响

岩彩涂料中的最重要的组分便是乳液,乳液在整个岩彩涂料体系中起到成膜以及基层防护的作用,其与保护胶配比的科学性也会对涂料的总体稳定性、色粒的清晰度等指标产生直接影响。不同类型的乳液可参与形成不同的色点形态,这也会对最终成膜后的视觉的效果产生影响。此外乳液需与保护胶形成理想的配伍性。避免出现基础漆渗色、色浆与连续相再次融合等情况[3-4]。常规岩彩涂料基础配方如表1 所示,根据表1 配方可经测试得出不同类型的乳液和保护胶的配伍性对涂料的储存稳定性所形成的影响。

表1 岩彩涂料基础配方

乳液的类型可作为影响涂料稳定性的重要因素。配方内如使用纯丙乳液,色点形态稳定,不渗色不混溶,其与保护胶的配伍性将会明显高于苯丙乳液,同时也需综合考虑色浆展色性和其他等材料的反应性等因素。

2.2 助剂对岩彩涂料稳定性的影响

涂料在生产期间也会同时应用部分助剂,适当应用助剂可明显优化涂料的稳定性。如果助剂选择不够科学,也会导致在具体应用期间出现一定的问题。使用频率较高的助剂主要为防腐剂、分散剂、增稠剂等,不同助剂均会发挥出各自的功能,如果选择不够科学和慎重,便会对涂料的稳定性产生直接的影响。

1.2.1 分散剂的影响

分散剂选择的科学性便会直接影响到基础漆的稳定性及状态等,此外还会对其造粒后的色点形态和渗色性等方面造成一定的影响。当前应用频率较高的分散剂主要有聚丙烯酸铵盐等。聚丙烯酸铵盐分散剂的性能发挥较为明显,因此对涂膜的耐水性并不会产生较大的影响。但由于生产厂家、品牌型号不同,分散剂所能发挥的效果也各异。

铵盐分散剂基础漆粘度明显高于钠盐分散剂,主要由于钠盐分散剂的分散效率优于铵盐,但这也导致钠盐分散剂形成的基础漆在造粒期间,粒子的稳定性不足,搅拌剪切期间也缺乏韧性,因此更容易出现混溶的情况。铵盐分散剂在粒子的渗色等方面的效果明显优于钠盐分散剂,但在耐水性方面,由于品牌型号、生产商等存在差异,同时衡量黏度、耐水性等方面的影响,因此实际生产中通常选择聚丙烯酸铵盐作为分散剂类型[5]。

1.2.2 防腐剂的影响

防腐剂的类型对岩彩涂料的稳定性特征也会形成直接的影响。主要原因为在制备期间,涂料中会产生较多适合微生物生存的元素,如乳液、纤维素、保护胶等。尤其夏季的气温较高,这更能够为微生物提供生存的环境。微生物会对产品的性能产生重要的影响,如产品发黑发臭、黏度持续降低、乳液破乳等,最终影响产品的质量。经过大量实践验证,BIT&MIT 复配型防腐剂在岩彩涂料配方中添加量达到3‰,整个体系对腐菌、霉菌等细菌和真菌具有光谱和长效的杀死作用,不仅成本适宜,也可以延长产品的储存时间。可见,科学选择防腐剂的品种,便可提前避免出现产品质量下降等问题,大幅提高产品的合格率和储存稳定性。

1.2.3 增稠剂的影响

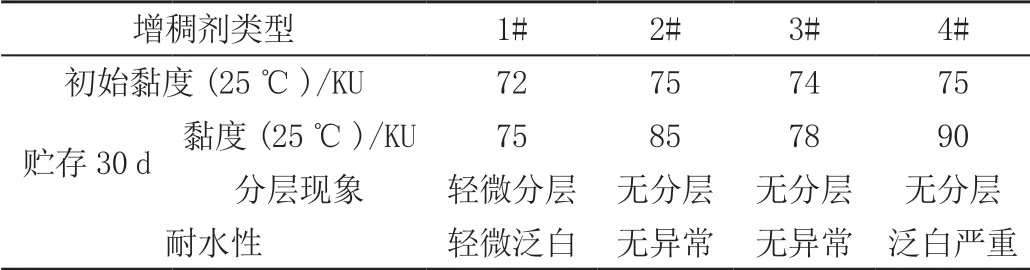

使用增稠剂可在一定程度上提高岩彩涂料的粘度。在具体应用期间,不容易出现流挂的情况。同时产品在储存期间,也不会出现分层类开罐效果差的情况。此外还需全面考虑不同的性能特征,尤其是光泽等因素。可见,选择增稠剂的时候,需依据产品的具体特征选择适合的增稠剂类型,并将不破坏彩点的稳定性作为基础,保证应用增稠剂后能够明显提高涂料的储存稳定性能和开罐效果,具体参数可见表2。

表2 增稠剂对产品稳定性的影响

从上表可知,1#、3#增稠剂经过30 d 后的粘度变化并不明显,而2#、4#的粘度提高幅度较大,在85 ~90 KU 后的增稠效果较为明显。此时粘度并不适合用于施工,在压力较小的情况下,色点的平铺效果也不够理想,如果压力过大,色点也会由于受到破坏形成炸裂的情况。1#增稠剂虽然并未出现后增稠的情况,但在保存期间也会出现分层的情况,且浸水后泛白,因此经过综合评估,3#增稠剂的性能较为理想,可以满足使用需求。

2.3 水性色浆对岩彩涂料稳定性的影响

在岩彩涂料的基础漆调色环节,水性色浆也是较为关键的原料之一。但在生产该类水性色浆期间,需使用较多的润湿分散剂,而不同类型的分散剂也会对岩彩涂料在后续存储方面的稳定性产生直接的影响,导致渗色等情况发生。可见科学选择水性色浆较为关键。水性色浆主要可分为有机和无机色浆两种类型。其中无机色浆在耐光性和耐候性方面的优势较为明显,且粒径与有机色浆相比也更大。较大粒径难以穿过柔性膜,在抗渗色方面的能力也较强。如炭黑和铁黑色浆,具体见图1。可见,在开展水包水基础漆的调色时,需倾向于选择无机色浆,这样便可有效避免出现渗色、后增稠等方面的问题。但无机色浆的类型不同,在具体使用中出现的渗色情况也存在差异,一般可使用5%的色浆添加量来完成基础漆的调色工作,其结果具体见图2。

由图1 和图2 可知,应用炭黑色浆完成调色的基础漆,造粒后介质的吸光度较高,且渗色情况较为明显。而使用铁黑色浆完成调色的基础漆,其分散介质的吸光度较低,在抗渗色性能方面也更为理想。主要原因在于炭黑色浆的粒径明显小于铁黑色浆,在造粒时穿透柔性膜的可能性更高,这便导致基础漆会出现渗色的情况。从图2 也可以看出,5%色浆添加到基础漆完成造粒之后,其渗色的效果也存在明显差异。主要由于色浆和基础漆在相容性等方面匹配度不足,这便导致渗色的情况较为明显。此外由于在制作色浆期间,使用不同类型的润湿分散剂也会对涂料后续存储的稳定性等方面造成影响,出现后增稠等方面的问题。

2.4 造粒工艺对岩彩涂料色彩稳定性控制的影响

岩彩涂料的生产流程如图3所示,分为基础漆生产制作,保护胶生产制作、混合乳液生产制作、基础漆调色、造粒、混合包装,其中造粒环节是整个生产工艺中最为关键的工序,造粒会对岩彩涂料的色彩仿真度产生直接影响。由于该工序的特殊性,往往造粒完成后不具备可逆性,一旦一次造粒失败,将会造成大量物料的报废,既浪费了人力物力,也会造成大量的危废产生,因此对于造粒环节加以必要的过程控制是保证产品质量和生产效率的重要手段。

一般岩彩涂料产品的配方设计仅基于较常规的石材色彩纹理,但实际应用中用户或者甲方对色彩的多样化要求较高,在打样时会要求不同的色点形态、色点饱满度、色点的直径,甚至会出现非标工艺制作的样板才会被客户和甲方认可,这些都会给大生产带来一定的操作难度。从图4 中我们可以发现,同样颜色的基础漆在造粒过程中,左侧样板中白色点、浅灰色点剪切直径较大,而右侧同样颜色色点剪切直径较小,经过目视对比可发现,左侧样板整体颜色偏亮色点清晰,右侧则偏暗色点不够清晰。如果对于直径的控制不够稳定,喷涂的样板颜色就会有明显的视觉差异。岩彩涂料生产工艺技术人员必须具有能够把控这些细节要求的能力,并给到生产操作人员相应的作业指引,并严格执行下去,才能够达到最大限度地满足客户对色彩的要求,也才能在激烈的市场竞争中分得一块蛋糕。

在岩彩产品的生产前,工艺技术人员首先需要观察样板色点的颜色个数,根据色点颜色个数来进行相应的基础漆调色;其次是观察样板上色点的粒径分布,根据不同的粒径设定不同的剪切转速或压滤筛网;最后是观察样板各色点的厚薄程度,针对不同厚度的色点加入不同的保护胶比例使之反应,通常保护胶在基础漆中占比越高,基础漆就会和保护胶反应结合得越牢固,强度会比较高,韧性也会比较好,造粒混合喷涂后,色点会更加饱满。基于以上三点,还需要观察各颜色色点的比例,只有各个颜色色点配比合适,才能够实现颜色与样板的一致性,一旦不同颜色色点比例产生较大差异,喷涂后展现出来的视觉差异将会是完全不一样的颜色。

3 结语

本文主要从岩彩涂料在当前应用期间出现的问题着手,重点分析了影响涂料稳定性的各类因素,总结如下:

第一,乳液类型和保护胶的配伍性方面存在差异,便会对涂料的稳定性造成直接的影响。不同的乳液类型与涂料色点的形态、稳定性等方面相关,纯丙乳液与保护胶的配伍性会较为理想。

第二,主要分析分散剂、防腐剂、增稠剂等对多彩漆稳定性所形成的影响。在选择分散剂时,需全面考虑其黏度、耐水性等因素,生产中所选择的分散剂为聚丙烯酸铵盐,其具有更好的体系稳定性。在选择防腐剂时,需注意保证其质量达到要求,以此来优化生产的效率,保证产品储存期间质量的稳定性。多彩涂料一般选择具有广谱长效作用的BIT&MIT 复配型防腐剂。在选择增稠剂期间,需保证涂料达到适合的粘度标准,此外还需保证储存期间不会出现后增稠或分层的情况,不会对产品的性能造成负面影响。

第三,选择水性色浆期间,需倾向于选择水性色浆中稳定性较强、粒径较大的无机色浆,从而保证色浆不会穿透柔性膜,其抗渗色性能会更为理想。

第四,岩彩涂料的色彩呈现主要是由色点的不同形态、直径大小、比例、厚薄四大因素构成的,在生产过程中务必根据不同的配方体系对这几大要素加以控制,才能真正做到色彩的仿真度和产品色彩质量的稳定性。