复合声子结构的声场模拟及噪声-压电转化设计∗

全飞熊 陈浠庆 李 晨 陈亚柯 尹 源 陈瑞扬 阎一诺 罗 雯

(武汉理工大学理学院 武汉 430070)

0 引言

噪声对于人的生理和心理均能够产生不良影响。对心理的影响为可能使人产生压抑、恐惧、愤怒和焦虑等情绪或导致注意力不集中;对生理的影响涉及到神经系统、内分泌系统和心血管系统,加大高血压以及心脏病患者的危险系数[1]。同时过大的干扰侧噪声级会导致单耳对语言的可懂度下降[2]。相关实验研究表明,受试者在95~110 dB、每天8 h强噪声下,在接受实验30 多天后,听力下降最多可达25~35 dB[3],说明长期处于噪声环境对人的听力会产生损害。同时根据已有研究,农村生活能源的57%来自于秸秆等废弃生物质的直接燃烧,但直接燃烧供热效率低于10%,同时排放大量污染物,造成环境污染。每燃烧1 t 秸秆(含碳量按50%计)将排放1.8 t CO2和其他含硫、含氮气体,给环境治理带来巨大成本[4]。

声学超材料因其具有可控反射、透射和非凡吸收的新功能和现象,为声波操纵提供了一条新途径,从而引起了声学物理相关领域研究者的大量关注[5−6]。其中,二维声子晶体是弹性常数及密度周期分布的材料或结构,将弹性拓扑材料进行微型化、集成化、乃至可(电)调制化,极大地提升了人们对弹性波的操控能力,可以利用它们实现构筑于二维材料的弹性波导、分束器、谐振器、带通/带阻滤波器等[7],并且可以通过附着结构化的压电材料,将弹性波的能量转化为电能[8],因此具有很高的研究价值和应用前景。基于此种现状,本文设计了一种基于点缺陷板柱型声子晶体结构的降噪发电结构,一方面减轻了噪声的危害,另一方面产生电能并储存起来,起到节约能源的作用。同时,利用废弃生物质材料制备纤维-颗粒复合吸声层,不仅可以对低频到高频噪声进行有效吸收,而且减少了生物质材料处理的碳排放。

本文主要研究了一种声子晶体-压电材料-纤维层复合结构的理论依据和设计构造方案。通过有限元和边界元的方法,借助物理场仿真软件对声场在该结构中的运行情况进行仿真模拟,评估该结构的降噪发电效果。

与传统降噪结构相比,这里采用了复合结构:声子晶体结构能对中高频段的噪声进行吸收,纤维吸声材料层能对低频噪声进行吸收,因此得到了宽频段的吸声结构。相较而言,传统降噪结构的吸声频段较窄。同时多技术联用,通过静电纺丝、3D 打印等材料制造工艺,实现声子晶体结构和压电材料的柔性化制备。并将声能转化为电能,实现了降噪-发电双重功能。可见这种结构在日常生活中具有很强的实际应用价值。

1 理论研究

1.1 声子晶体带隙理论计算

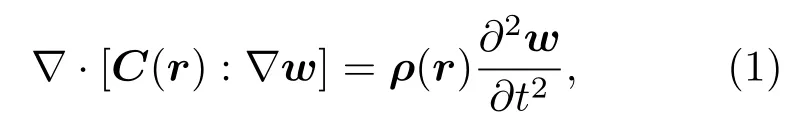

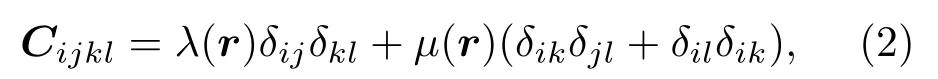

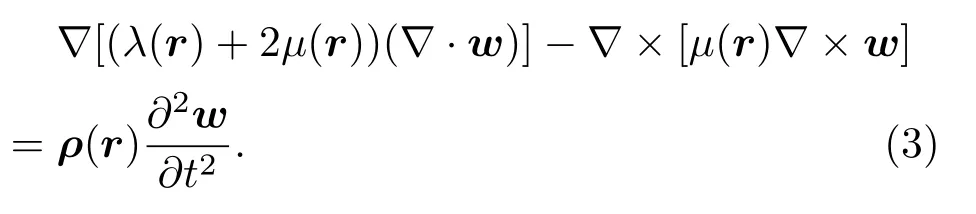

声子晶体结构具有周期性势场,满足Bloch 定理。因此,可以以声子晶体单胞的能带结构替代整体的能带结构。在线弹性、各向异性且非匀质的材料中,弹性波的基本方程为[9]

式(1)中,C表示弹性张量,r是位置矢量,w为位移矢量,ρ为质量密度张量,t代表时间。

由于式(1)中的两个Lamé 常数均为空间坐标的函数,则

其中,λ和µ为材料的Lamé 常数,进而波动方程可写成:

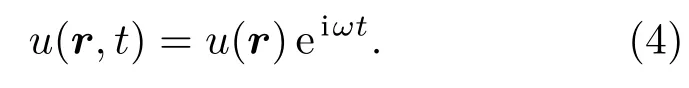

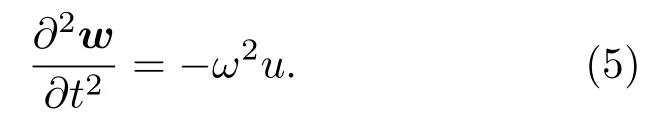

若频率为ω的波在各项同性非均匀介质中传播,则位移场表示为

由式(4)可知:

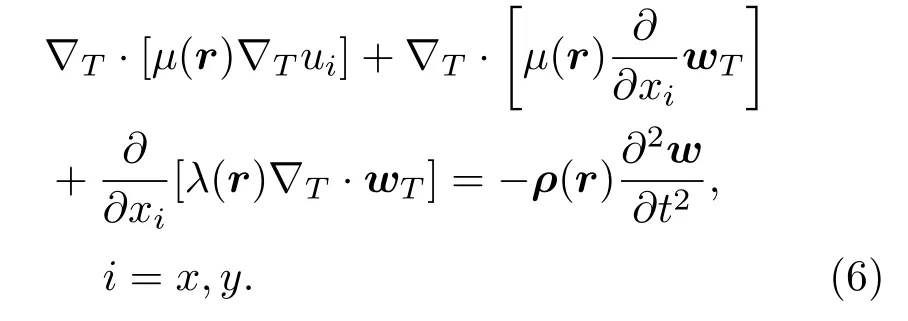

在二维情况下,非均匀介质中的弹性波根据种类的不同,其波动方程可认为有平面混合模态和反平面剪切模态两种模态。式(6)为平面混合模态的波动方程:

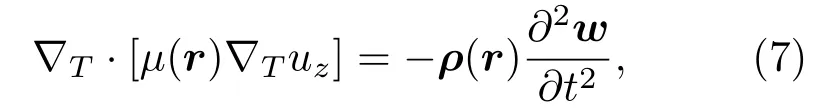

在反平面剪切模态的情况下,波动方程可写为

式(6)~(7)中:∇T=(∂x,∂y),wT=(ux,uy)。

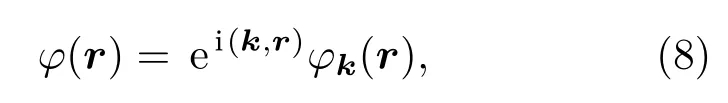

在利用有限元方法求解特征值时,通过对其中一个单胞的网格剖分和计算,可以得到整个声子晶体结构的波动方程。根据吴万鹏等[9]的研究,晶体单胞的波场方程可表示为

其中,φ=ux,uy,uz,,k为波矢量。φk(r)是周期性函数。ui(i=x,y,z)表示在x、y、z方向上的每个节点的位移。

根据方程(8),声子晶体单胞的连续性边界条件为

其中,a表示晶体的晶格常数。在波矢k己知的情况下,此时的特征频率可由单胞特征方程和连续性边界条件计算得出。本征模态可以由特征频率代回特征方程之中得到。用k扫掠与之相对应结构的不可约布里渊区(Irreducible Brillouin zone, IBZ),可以得到声子晶体的能带结构。

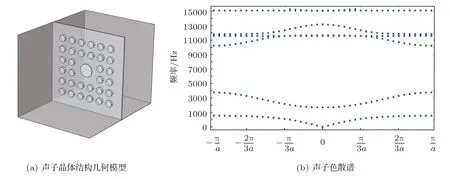

以入射声压为2 Pa进行计算,声子晶体结构带隙频率为1156.5 Hz、4585.1 Hz,能够对中高频噪声有较好的吸收效果,证明利用声子晶体结构进行中高频噪声吸收的方法可行。

1.2 聚偏氟乙烯(PVDF)压电片电压与功率理论计算

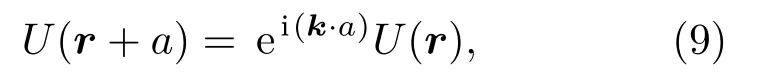

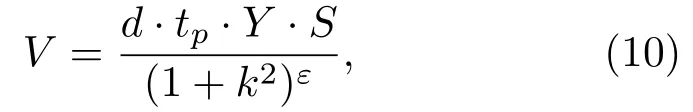

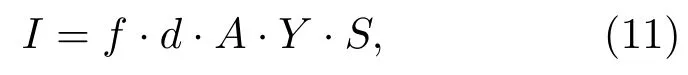

在理想情况下,PVDF 柔性压电薄膜输出的电压和电流可分别由式(14)、式(15)计算[10]:

其中:d为压电常数,根据材料不同取值,这里设定为20 pC/N;tp是PVDF 薄膜的厚度,取值0.15 mm;Y是薄膜的弹性模量,取2×103MPa;K是压电耦合系数,为0.12;ε为介电常数,取7.3;A是压电片的面积;f是PVDF 压电片的周期性应变频率;S表示与压电片受力有关的应变。

以入射声压2 Pa 代入计算,本结构中单个PVDF柔性压电片输出的最大电压Umax≈0.55 V,输出的最大功率为1.4 mW,证明本结构可以将入射噪声的能量转化为电能进行储存和利用。

2 设计方案

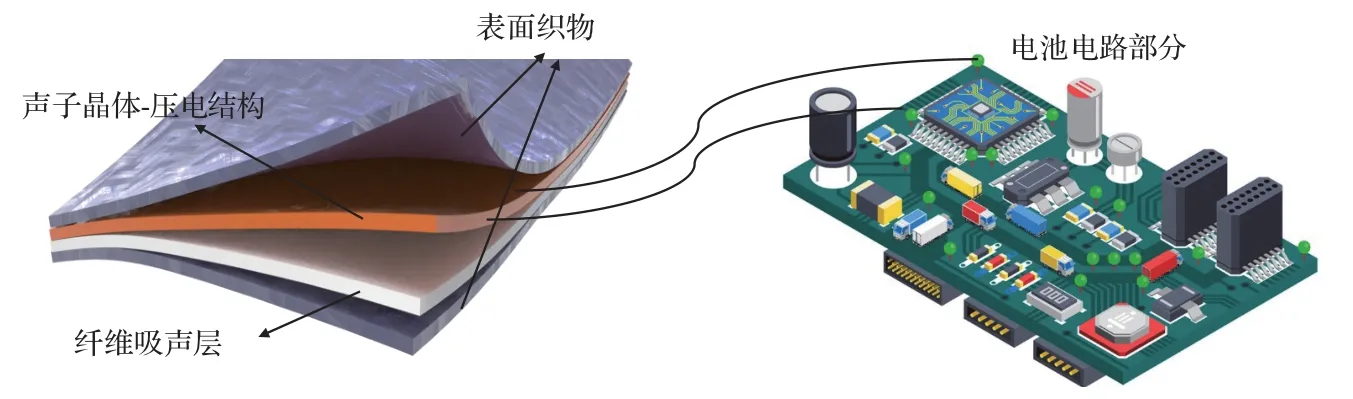

装置主体结构包括声子晶体部分、吸声纤维层部分、压电部分、电池电路部分,如图1所示。

图1 装置主体结构示意图Fig.1 Assemble sketch map of main structure of the device

声子晶体部分采用点缺陷板柱型声子晶体结构,入射声压在点缺陷处得到加强;压电部分使用PVDF 复合压电板将声压的机械能转化为电能,经过整流后储存于电池中;电池是以高结晶度、异质结构双金属酞菁(FePc/CoPc HS)为阴极催化剂、聚乙烯醇(PVA)碱性凝胶为固态电解质、锌片为阳极,组装成的纽扣式全固态锌空气电池;纤维颗粒复合吸声层采用椰壳纤维,并将圆柱形稻壳颗粒作为填料,在其充分混合后使用黏合剂将其进行复合。

本结构由表面织物层、声子晶体结构层、纤维吸声层等面积组合成吸声结构体系,并有压电部分和电池电路部分实现能量的转化和可逆储存体系,如图2 所示。内部的电路采用柔性电路,保证了产品的柔性,并利用夹层结构对内部电路进行很好的保护,减少其磨损。

图2 拟设计系统方案Fig.2 Design system schematic diagram

2.1 声子晶体结构部分

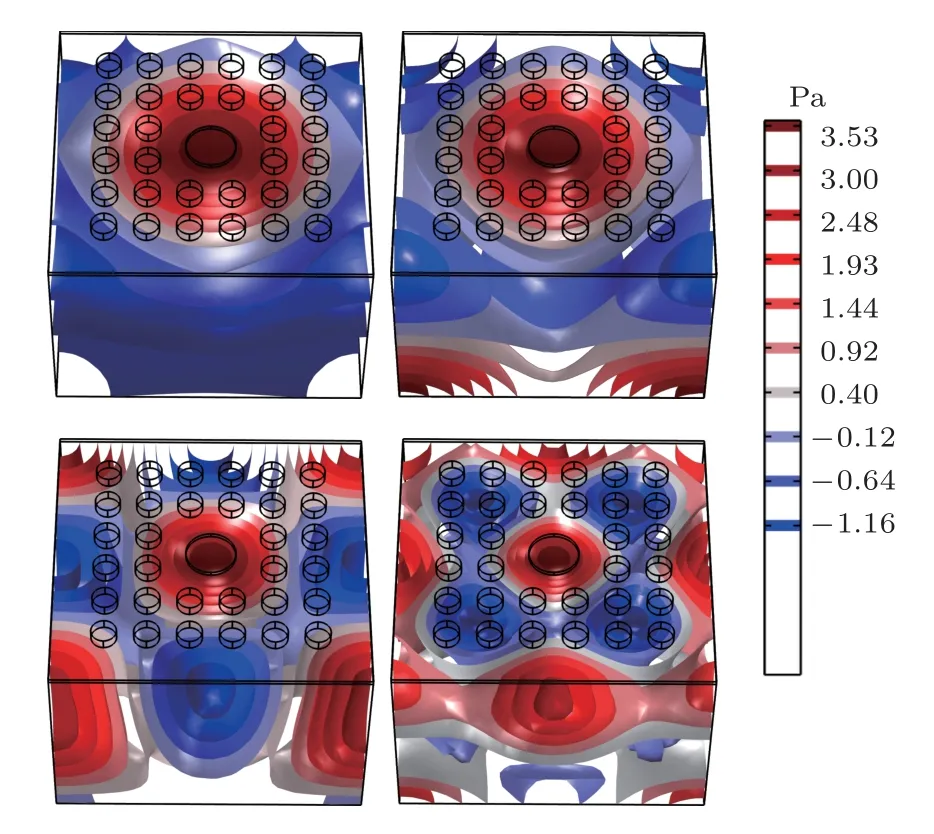

利用仿真软件对声子晶体结构对于声压的增强效果进行仿真,如图3 所示。在声子晶体结构点缺陷处有着明显的声压增强,所以可以将PVDF 发电模块放置在声子晶体结构点缺陷处。

图3 声压等值面Fig.3 Isosurface of sound pressure

进一步考虑声子晶体结构对于高频噪声的吸收效果,设置声压为2 Pa、频率从50~5000 Hz 的入射噪声进行仿真,得到了声子晶体结构对于不同频率噪声的吸收曲线图,并通过对声波波矢的参数化扫描,得到声子晶体结构的带隙在1~2 kHz 与4~5 kHz,并对其他高频段噪声也有不错的吸收效果,如图4(a)所示,应力分布如图4(b)所示。本结构使用3D 打印技术可以便捷地实现声子晶体结构柔性基板和短柱结构的实现,并通过柔性基板对内部电路进行保护作用。

图4 声子晶体结构仿真Fig.4 Simulation of the phonon crystal structure

2.2 压电部分

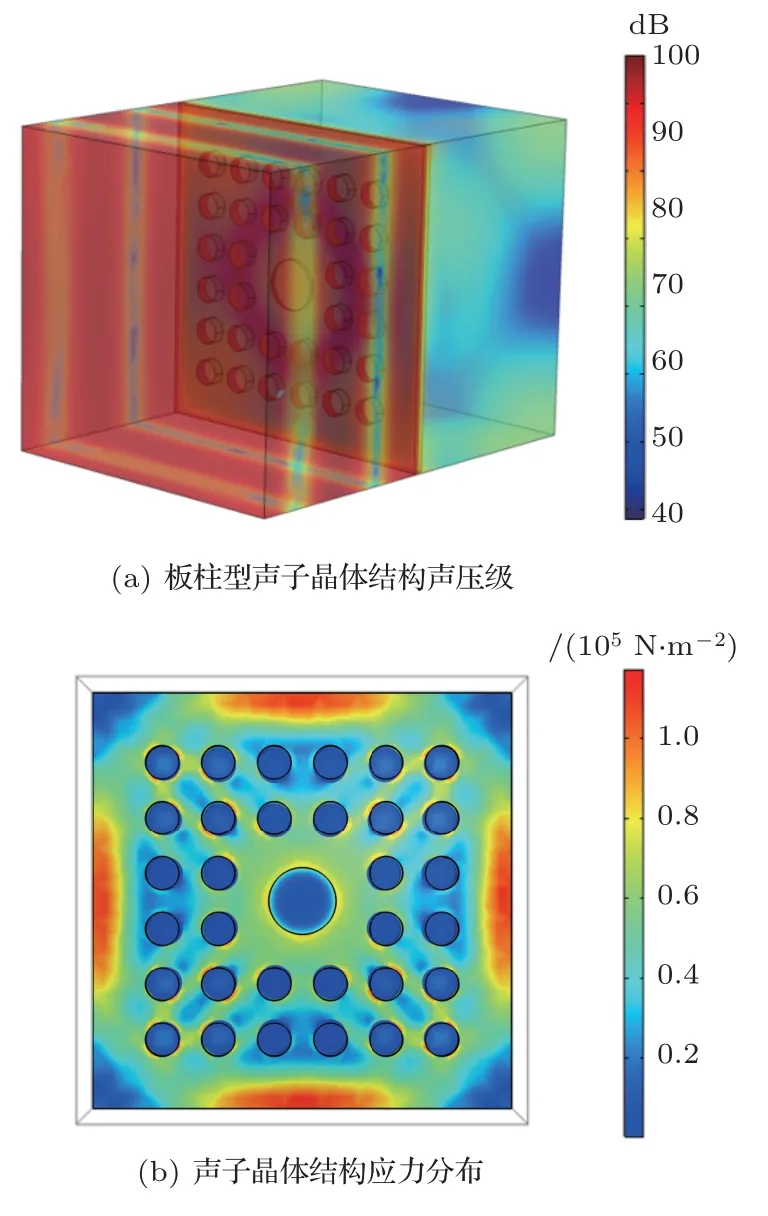

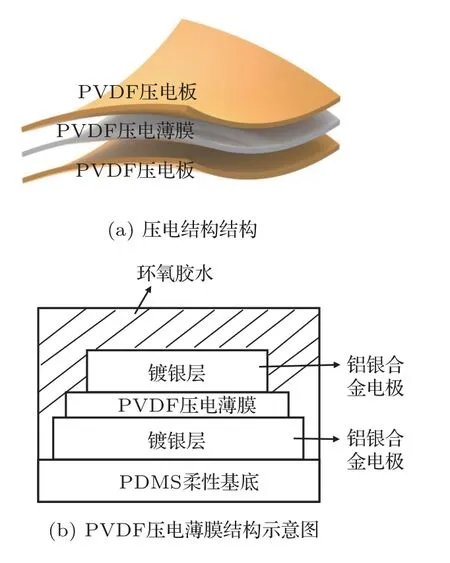

根据声子晶体结构仿真结果,在点缺陷处有较为明显的声压聚集效果,将PVDF 压电片放置于点缺陷处可以有效实现声能到电能的转化利用。由于PVDF 的极化薄膜压电系数大约为6~7 pC·N−1,几乎10 倍于其他聚合物中观察到的压电系数[11],本结构采用有优异压电效应的β晶型PVDF,此种晶型的PVDF 因形变形成的极化强度较大,具有极强的压电特性。薄膜状的结构使得其本身具有柔性,同时,柔性基板的批量制备可以通过3D 打印技术便捷的实现,将柔性基板结合在压电膜的上下表面,保护了PVDF 薄膜,也保证压电结构具有一定的机械强度,有利于维持形变的稳定性,如图5(a)所示。

利用静电纺丝技术制备PVDF 压电薄膜,并将其裁剪成声子晶体结构点缺陷大小;将液态聚二甲基硅氧烷(PDMS)与固化剂按10 : 1 比例混匀,抽真空后均匀涂抹在玻璃片上,然后将其放置于BHW-05A型恒温加热板上,以40◦C加热3 h,即可制备固态的柔性PDMS 基底[12];在PVDF 压电薄膜的上下面涂抹高浓度的导电银浆,并采用铝银合金电极。在电极表面会形成一层自然生成的Al2O3薄膜,提升电路的开路电压,并有效抑制银原子的扩散和水汽的侵蚀,增强了PVDF电压输出的稳定性。

待PDMS基底和电极均固化后,使用黏合剂将PDMS 基底粘接到处理后的PVDF 压电薄膜的下表面。然后在PVDF压电薄膜的上表面涂抹环氧胶水,加固PVDF 压电薄膜与PDMS 基底的粘连,并防止压电薄膜受到外力损坏与磨损[13],如图5(b)所示。

图5 压电部分示意图Fig.5 Assemble sketch map of the piezoelectric part

2.3 电池电路部分

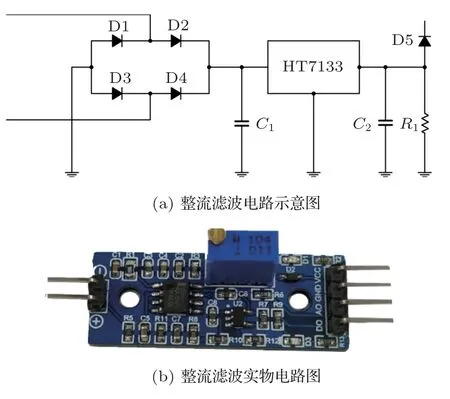

由于入射噪声声压、方向性等对压电板的作用效果不同,得到的电流为交流电,且电流强度随时间呈现无规则变化,无法直接供给负载使用,需要通过全波整流电路和低功耗三端稳压芯片HT7133,使压电片产生的含多种高次谐波的交流电转换成稳定直流电,并通过接地端的电容保护电路,减小外界条件干扰,如图6(a)所示。4个二极管构成的整流电路的输出端与稳压芯片串联,三端稳压芯片的输出端连接锌-空气电池,如图6(b)所示。

图6 电池电路图Fig.6 Circuit diagram of the battery part

2.4 纤维吸声层部分

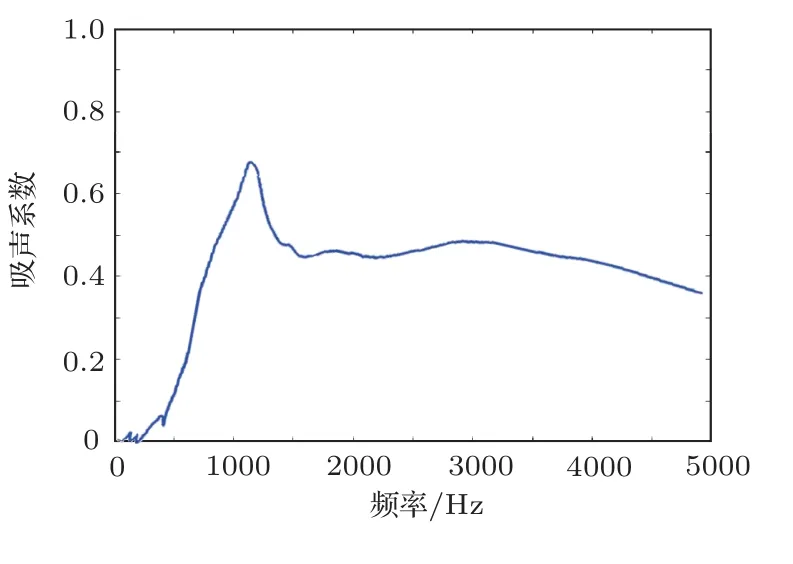

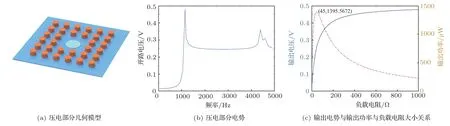

纤维吸声层由天然纤维与颗粒材料复合而成,该复合材料的纤维部分采用椰壳等植物纤维,颗粒部分采用圆柱形稻壳颗粒。采用Johnson-Champoux-Allard 模型研究复合材料的吸声特性,利用阻抗管进行实验研究,验证了分析方法的有效性[14]。制备时,将颗粒组分和纤维组分随机混合,两者的比例固定为50:50,利用黏合剂进行黏合,这样可以使得复合材料内部的小孔隙被黏合剂填充,导致颗粒之间形成桥梁,从而放大表面积,降低整体孔隙度,增加材料的弯曲度和流阻率。纤维吸声层吸声系数如图7 所示,可知在低频时有较好的吸声效果。

图7 纤维-颗粒复合层吸声曲线Fig.7 Sound absorption curve of fiber-granule composite layer

3 仿真分析

3.1 声子晶体带隙与噪声吸收效率仿真测试

在仿真软件中建立声子晶体结构模型,圆柱结构半径为r= 6 mm,高度为h= 5 mm,基板厚度为t1= 1 mm,压电材料厚度为t2= 2 mm,如图8(a)所示。对声子晶体结构采用压力声学部分的频域分析,设置噪声从z轴正方向传来,传播介质设置为空气。考虑到声子晶体结构的周期性,对边界设置Floquet 边界条件[8]。对波矢进行参数化扫描,将结果以点图的形式进行绘制,得到声子晶体结构的色散谱如图8(b)所示,可以看到在1.1 kHz 及4~5 kHz 都有明显的禁带结构,与理论计算结果基本相符。

图8 声子晶体几何与带隙结构Fig.8 Geometry and band gap structure of the phonon crystal

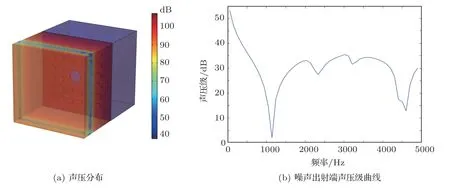

在吸声效率方面,整个空间的声压级如图9(a)所示。对施加平面波辐射的两个边界进行积分。入射声压为2 Pa,以此为基准声压计算出射噪声的声压级,得到的出射端声压级曲线如图9(b)所示。分析仿真结果,在1~2 kHz 与4~5 kHz 对噪声有较好的吸收效果,与带隙结构仿真结果基本相符。

图9 吸声效率仿真Fig.9 Simulation of sound absorption efficiency

3.2 压电元件输出电压与所受压力关系仿真测试

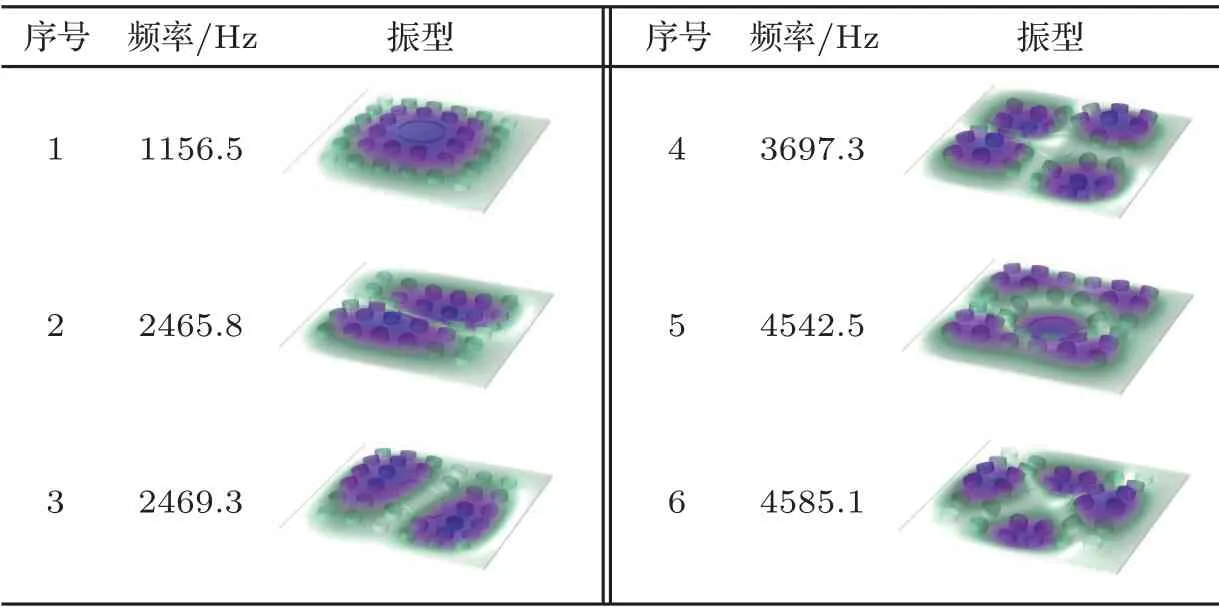

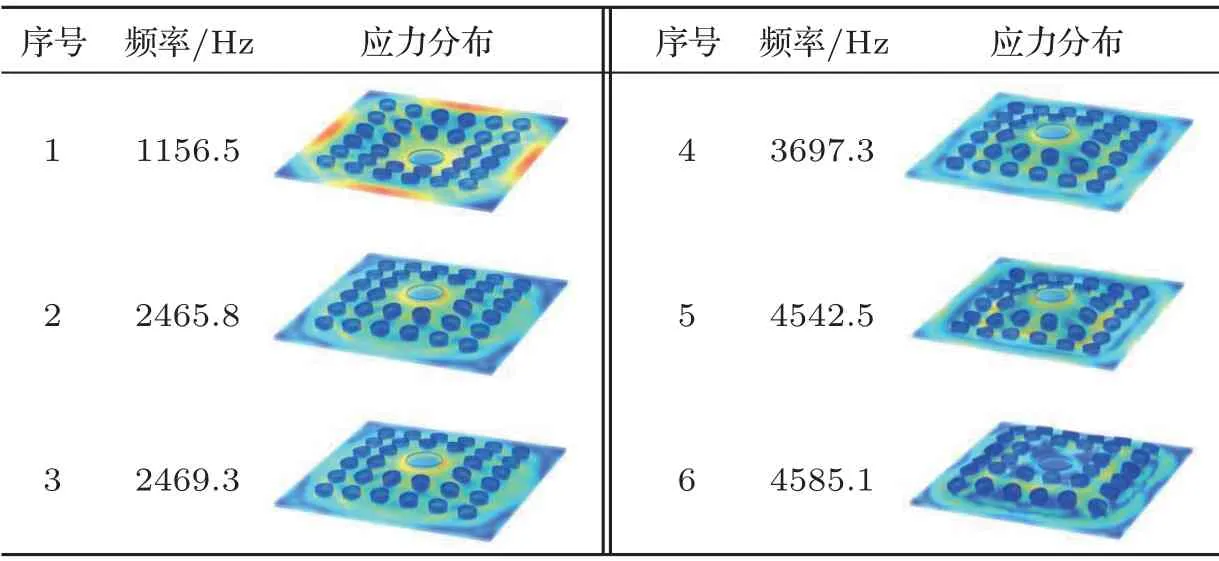

在仿真中添加固体力学和静电板块,设置压电材料为PVDF,几何模型如图10(a)所示。本构关系为应力-电荷型本构,弹性矩阵、耦合矩阵来自于软件内置矩阵,密度为1.77 g/cm3,弹性模量为2000 MPa,相对介电常数1704.4。对压电部分设置电荷守恒条件,并分别将上下表面设置接地和终端边界条件,在多物理场部分设置压电效应耦合后可得出在不同的特征频率下,整体的振型如表1 所示,应力分布如表2 所示。扫描入射声场的频率以获得PVDF 上的最大输出电势,输出电势随频率的变化如图10(b)所示。

表1 振型分布Table 1 Distribution of mode of vibration

表2 应力分布Table 2 Stress distribution

在频率为1.2 kHz时,输出的电压达到了0.5 V,PVDF 的体积电阻率取1013 Ω·cm,压电部分电阻为44.78 Ω,得到在外接负载为45 Ω 时,输出功率达到最大值1395.6 µW,输出功率密度达到308.49 µW/cm3。压电部分的输出电压幅度(黑色实线)和功率(红色虚线)与负载电阻R的关系如图10(c)所示,与理论计算所得压电部分输出电压和功率相符,证明方案可行。

图10 压电元件仿真测试Fig.10 Simulation test of the piezoelectric element

3.3 纤维吸声层噪声吸收效率仿真测试

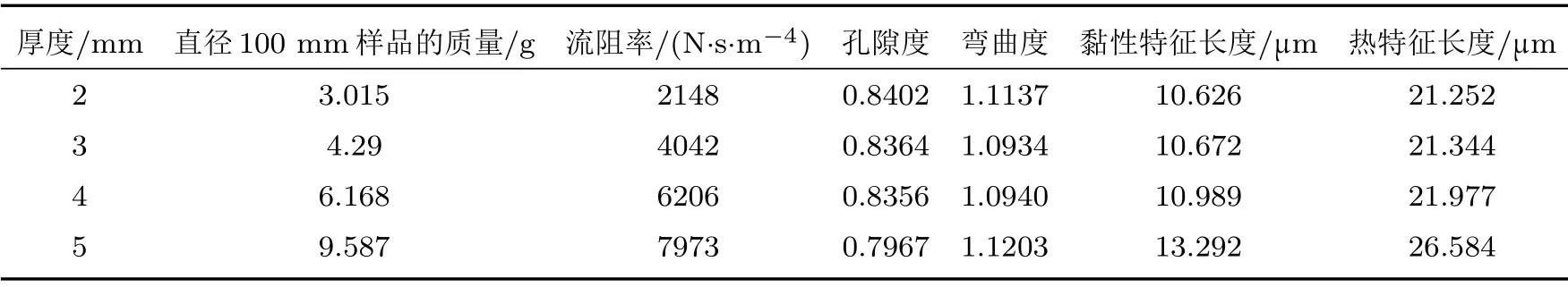

在声场中添加纤维吸声层模型,并设置多孔声学条件,如图11(a)所示。入射声压场设置为2 Pa,假定颗粒成分和纤维成分随机混合,将两者的比例固定在50 : 50,仿真不同厚度的复合结构对声音的吸收效果。在不同厚度下,纤维颗粒复合吸声层的参数如表3 所示。由图11(b)可见,由于纤维、颗粒的复合结构,使得纤维吸声层在低频区域显示出较好的吸声效果。其中,厚度为3 mm的吸声系数峰值与声子晶体结构的吸声效果峰值能较好的形成互补,且厚度适中,故3 mm厚度的纤维复合吸声层较为理想。

图11 纤维颗粒复合吸声层仿真Fig.11 Simulation of fiber-granule composite sound absorption layer

表3 纤维颗粒复合吸声层参数Table 3 Parameters of fiber-granule composite sound absorption layer

3.4 装置整体效果仿真测试

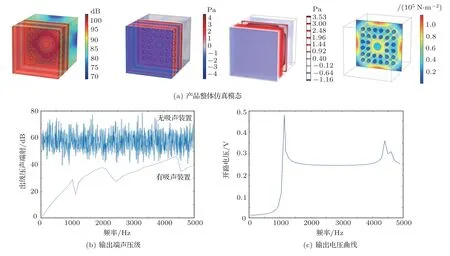

将纤维吸声层模型加入声子晶体结构模型中,对纤维吸声层设置多孔吸声材料条件,对应多空基体流阻率为4042。对整体施加沿z 轴方向的平面波辐射,并添加固体力学压电板块,设置压电区域电荷守恒以及接地、终端条件。进行仿真后,得到整体模态图如图12(a)所示,整体的相对声压级曲线和压电部分输出电压曲线如图12(b)所示。

图12 整体效果仿真Fig.12 Simulation of overall effect

由仿真结果可知,当声子晶体结构与纤维吸声层结合后,从低频噪声至中高频噪声均有较好的吸收效果,且压电部分输出电压和功率与单独仿真时大致相当,证明声子晶体与纤维吸声层复合结构确实扩展了该结构的吸声频度,且对声能转化为电能的效率未产生负面影响。

进一步深入分析,声子晶体结构中短柱的半径、高度以及散射体的形状[15−16]等均会对其带隙结构产生影响。纤维层的流阻率、热特征长度[17]等参数也受其厚度、黏合剂的添加量[14]、纤维和颗粒的尺寸[18−20]以及两种成分比例[21−22]的影响。在本模型中,声子晶体柱体的半径和高度影响柱体之间的距离,局域共振模之间的相互作用经表面耦合后也随之改变,从而导致局域共振带隙变宽或变窄[23]。同时,柱体附着于基底的面积的变化导致了其共振频率的改变。纤维层的厚度、纤维和颗粒的尺寸也会影响产品的整体吸声效果。两者的吸声效果在其界面处进行耦合,可通过实验寻找其耦合效果的最优值。超薄吸声材料的界面复合效应及其力学性能也是本设计后续的研究重点。

3.5 分析与讨论

对该结构的各个部分以及整体效果进行了仿真分析。结果显示在输入声压为2 Pa 时,声子晶体结构带隙1.1 kHz 处,压电片有最高的输出电压0.5 V,输出功率密度达到308.49 µW/cm3。纤维颗粒复合层对于低频噪声有较好的吸收效果,吸声系数达到0.6。整体结构实现了从低频到中高频噪声的吸收,并将声能转化为电能可供储存和利用。值得指出的是,在纤维层内部有很多互相连通的细微空隙,形成的空气通道可等效为固体框架间的毛细管道结构。当噪声入射纤维层时,孔隙壁附件的空气薄层由于黏滞效应与孔隙壁发生摩擦,使声波的振动能量转化为热能而被吸收[24]。同时,PVDF 压电膜面积随着温度的上升会有小幅度缩减。压电常数d33在温度达到40◦C 后开始减少,超过70◦C后减少超过10%。膜电容同样在温度升高至接近50◦C时开始减小[25]。这些变化会降低PVDF薄膜的压电转化效率。但由于日常生活噪声中的低频成分能量较小,纤维层吸收后温度变化可忽略不计,故对于压电薄膜的性能不造成影响。

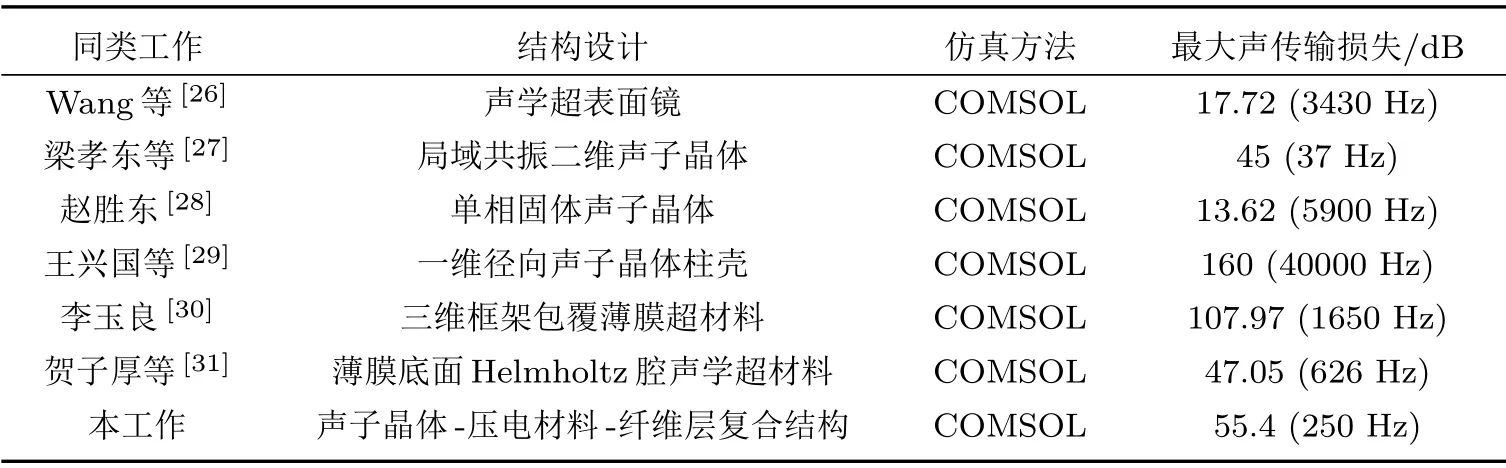

对于同类工作的结构设计、仿真方法和最大声传输损失比较如表4 所示。经对比发现,本文在同类工作中隔声效果较好,且最大隔声的发生频率更符合生活噪声的条件,具有一定的实用价值。

表4 同类工作设计与结果对比Table 4 Comparisons of similar work designs and results

4 结论与展望

在吸声降噪部分,采用了声子晶体、纤维颗粒复合结构实现中高低频段的噪声吸收。声子晶体结构能对中高频段的噪声进行吸收,纤维吸声材料层例能对低频噪声进行吸收,以此得到宽频段的吸声结构,有效起到了降噪功能。同时纤维颗粒复合层采用废弃生物质资源回收利用,减少废物处理的碳排放量,又可实现环保功能。

在声电转换部分,采用多技术联用实现柔性声子晶体与压电结构制备的技术。通过静电纺丝、3D打印等材料制造工艺,实现声子晶体结构和压电材料的柔性化制备。通过声压在声子晶体点缺陷处得到加强,利用PVDF 将振动机械能转化为电能,实现对声能的高效转化。产生的电能可以进行收集、储存后由端口输出供给小型用电器、医院及居民区等场所的备用电源进行充电加以利用。