Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5非晶合金激光焊接接头微观结构及显微硬度表征

丛成明,马焰议,王海燕,张宇鹏,赵鸿金,余陈,徐望辉

Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5非晶合金激光焊接接头微观结构及显微硬度表征

丛成明1,2,马焰议1,王海燕1,张宇鹏1,赵鸿金2,余陈1,徐望辉1

(1.广东省科学院中乌焊接研究所,广州 510651;2.江西理工大学 材料冶金化学学部,江西 赣州 341000)

探究激光焊接参数对非晶合金焊接接头的组织演变、焊缝成形、晶化程度等的影响规律,以及控制接头晶化的有效途径。采用碟片激光器对Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5非晶合金进行激光焊接,对比分析不同激光功率下,焊接速度对接头熔宽和晶化组织形成的影响规律,并对接头各区域微观组织特征及硬度分布进行测试分析。非晶合金激光焊接接头成形良好,焊缝区组织整体为非晶,存在少量纳米晶,热影响区则发生明显晶化现象。当功率为1 200 W时,逐渐提升焊接速度,接头晶化率由28.9%降到13.76%,熔宽由2.04 mm收窄至1.8 mm。当功率为4 500 W时,逐渐提升焊接速度,接头晶化率从9.99%下降为7.47%,焊缝晶化现象消失,熔宽从1.10 mm降到0.98 mm。调节关键焊接参数可实现焊缝区晶化现象的消失,使热影响区晶化程度降低。大激光功率以及高焊接速度更有利于形成熔宽小、晶化程度低的焊接接头。焊缝区硬度与母材基本保持一致,热影响区由于发生晶化,硬度最高。

激光焊接;非晶合金;晶化;焊缝熔宽;硬度

非晶合金又称金属玻璃(Bulk Metallic Glass,BMG),其原子呈长程无序、短程有序排列,在微观结构上基本不存在晶体缺陷,这一特点使非晶合金具有高强度、高硬度、耐腐蚀、抗磨损及高屈服强度等优异性能[1-3],在3C电子、电力、航空航天等领域有着可观的应用前景[4-6]。然而由于非晶合金在制备时需要极快的冷却速度以防止晶化,因此难以得到大尺寸或结构复杂的非晶合金构件[7]。研究者们试图从材料设计角度进行攻关,通过调整合金成分以扩大过冷液相区和改进材料制备条件来获得大尺寸非晶合金,但目前依然面临着制备设备及条件限制、非晶合金中含有贵金属而无法推广使用等众多挑战[8]。焊接作为一种高效的金属连接方法,可以有效增大非晶合金尺寸、形成具有复杂几何形状的大型三维非晶合金结构,成为了拓展非晶合金工程应用范围的主要途径之一。

目前,非晶合金的焊接仍然是一个巨大的挑战,因为它不仅要求合金完好地连接在一起,还要避免结晶所导致的脆性和接头整体强度的削弱[9]。在多种焊接方法中,激光焊接因具有高密度能量热源、加热和冷却速度快、焊接精度高等特点,有利于控制非晶合金焊后的接头晶化,成为非晶合金焊接的研究热点[10-13]。影响焊接质量的因素主要有加热速率、冷却速率与晶化温度滞留时间,而这些影响因素都可以通过调控激光焊接工艺参数来进行改变,从而有望获得非晶态、性能优异的焊接接头[14]。Wang等[15]对Zr基非晶合金进行了液冷装置辅助Nd: YAG(钕掺杂钇铝石榴石)激光焊接,采用液冷装置辅助可提升冷却速率,有效避免结晶的发生,而未使用液冷装置的接头在热影响区出现Zr2Cu晶体。之后Wang等[16]又研究了初始焊接温度和焊接参数对激光点焊Zr基非晶合金结晶行为的影响,在较低的能量输入(1.3 kW)和较低的初始焊接温度(0 ℃)条件下成功获得了无结晶的热影响区。Li等[9]利用纳秒脉冲光纤激光器成功焊接了厚度为25 μm的非晶带,且未发现结晶,在最佳的离焦长度和功率因数下焊接,接头的强度可达到母材的70%~90%。以上研究均表明,适当调节焊接参数及焊接条件可以有效减轻甚至避免焊接接头的晶化现象。

目前关于非晶合金激光焊接的研究主要集中在1 000~3 000 W低功率低焊速工艺的优化上[17-18]。相较于低功率激光焊接,高功率激光焊接由于提升了焊接速度,可以获得更高的冷却速率从而抑制接头晶化。国内外对这种大功率高速激光焊的对比研究报道相对较少,因此文中采用不同焊接参数对非晶形成能力较好的Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5非晶合金进行激光焊接实验,通过研究不同激光焊接工艺尤其是大功率高速焊接对焊接接头组织性能、晶化现象、焊缝成形等因素的影响,探索焊缝区和热影响区的非晶合金晶化机理及控制结晶的有效途径,为非晶合金的焊接工艺方法和理论研究奠定一定基础。

1 实验

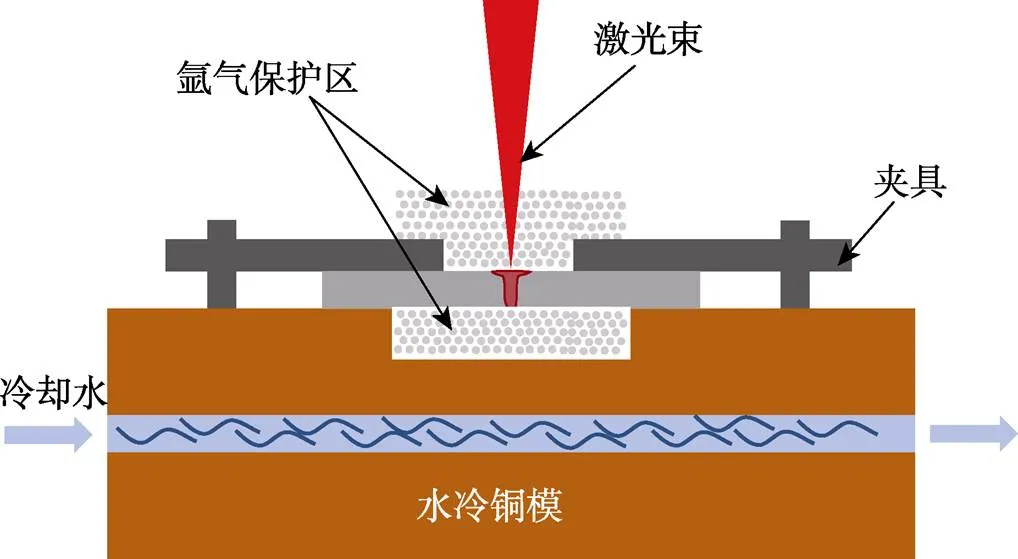

实验使用的Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5非晶材料尺寸为70 mm×20 mm×1 mm。激光焊接系统由德国TRUMPF公司的Tru Disk10002型激光器(激光器功率最高10 kW)、可编程聚焦镜组TRUMPF PFO 33及KUKA KR60HA六轴机械手共同组成。焊接前对材料表面进行打磨清洗,防止材料表面杂质、氧化物对焊后焊缝表面及内部组织造成影响。为加速焊接接头冷却,实验采用可通水的铜质夹具对样品进行夹持。同时,焊接过程在充满氩气(纯度为99.99%)的保护气罩中进行,尽量减小氧气对实验结果的影响,激光焊接夹具示意图如图1所示。具体焊接参数见表1。

图1 激光焊接夹具示意图

表1 激光焊接实验参数

Tab.1 Experimental parameters of laser welding

焊接完成后,将试样垂直于焊缝切开,经过镶嵌、打磨、抛光和腐蚀制成金相试样,腐蚀液为3 mL HF+50 mL HNO3+60 mL H2O。使用日本理学生产的Rigaku Smart Lab SE型X射线衍射仪(X-Ray Diffraction,XRD)对焊后接头晶化相进行标定,通过德国蔡司的Ario Imager M2m型金相显微镜和FEI公司的Titan G2 300透射电子显微镜(Transmission Electron Microscopy,TEM)对样品的热影响区(Heat Affected Zone,HAZ)和焊缝区(Weld Zone,WZ)的晶化组织进行观察,使用Buehler公司的VH1202型显微维氏硬度仪对焊接接头进行维氏硬度测试,载荷为0.2 kg,保载时间为10 s。

2 结果与讨论

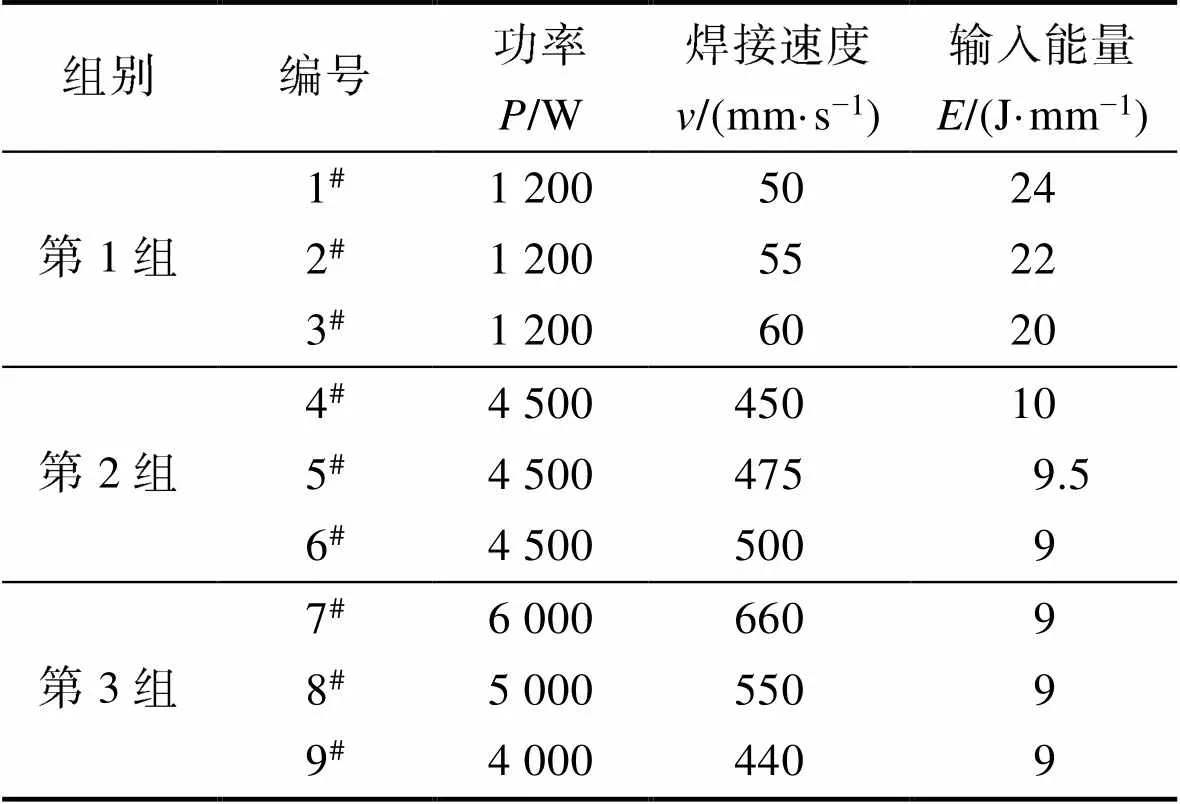

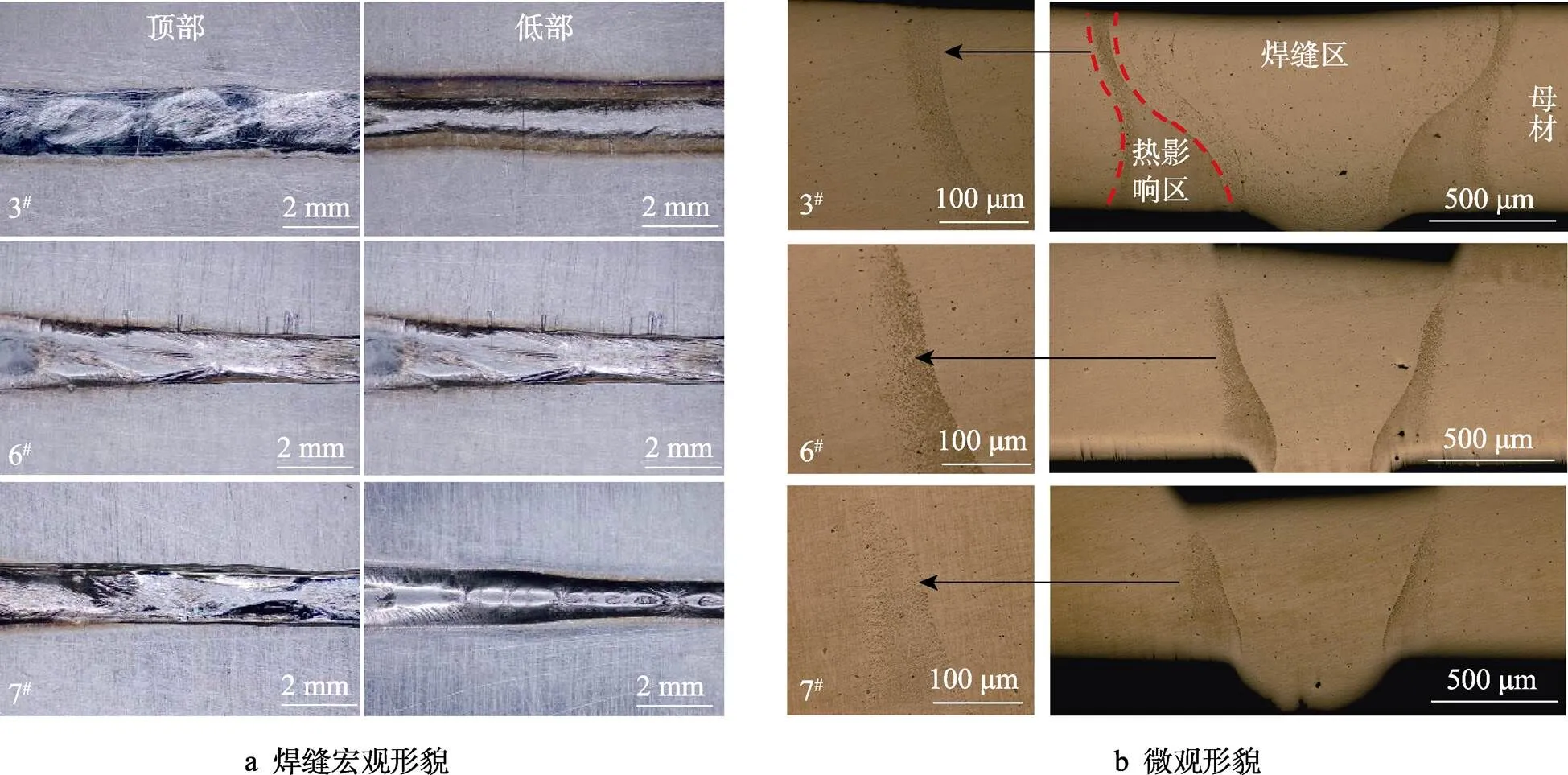

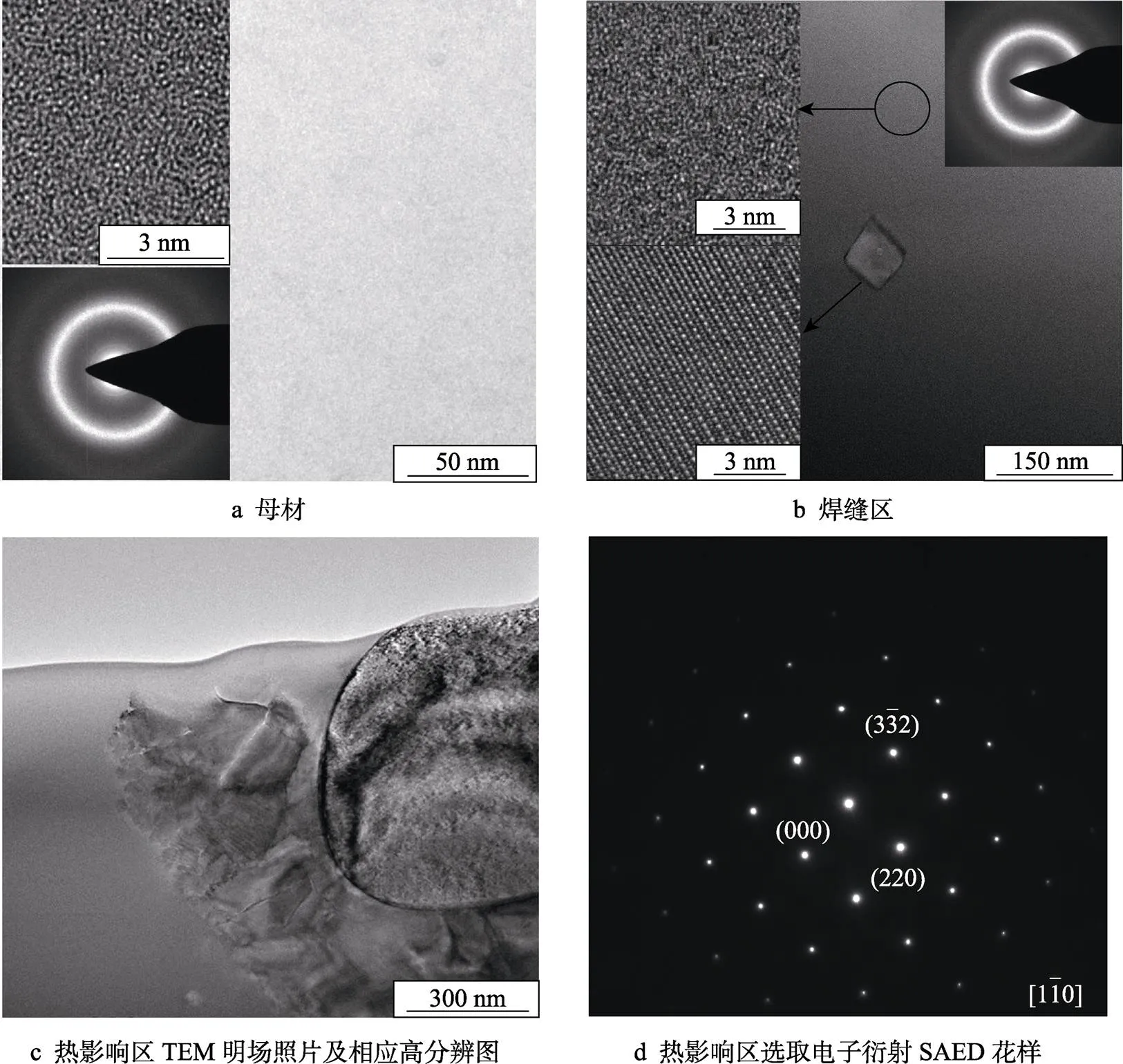

对第1组和第2组焊接接头进行XRD检测,结果如图2所示,几组焊接样品在2=38.1°处均出现了明显的强衍射峰,对比PDF卡片(41‒0898),将其标定为NiZr2相,对应的晶面指数为(333)。之后选取5#样品进行微区XRD检测,发现晶化相出现在热影响区内。

图2 1#—6#样品焊后接头XRD曲线

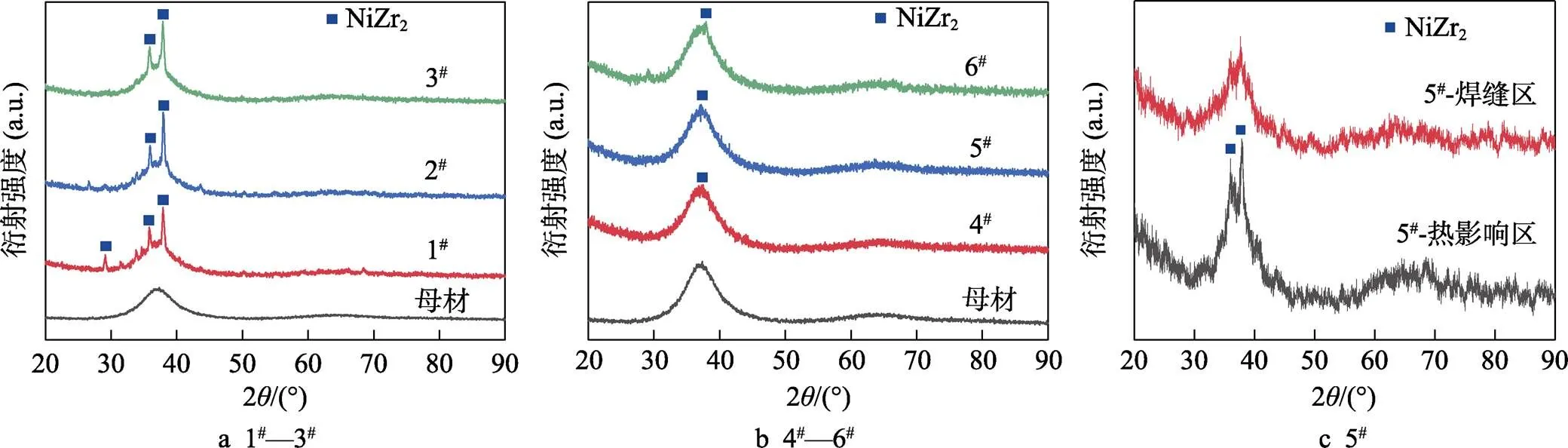

图3 3#、6#和7#的焊接接头

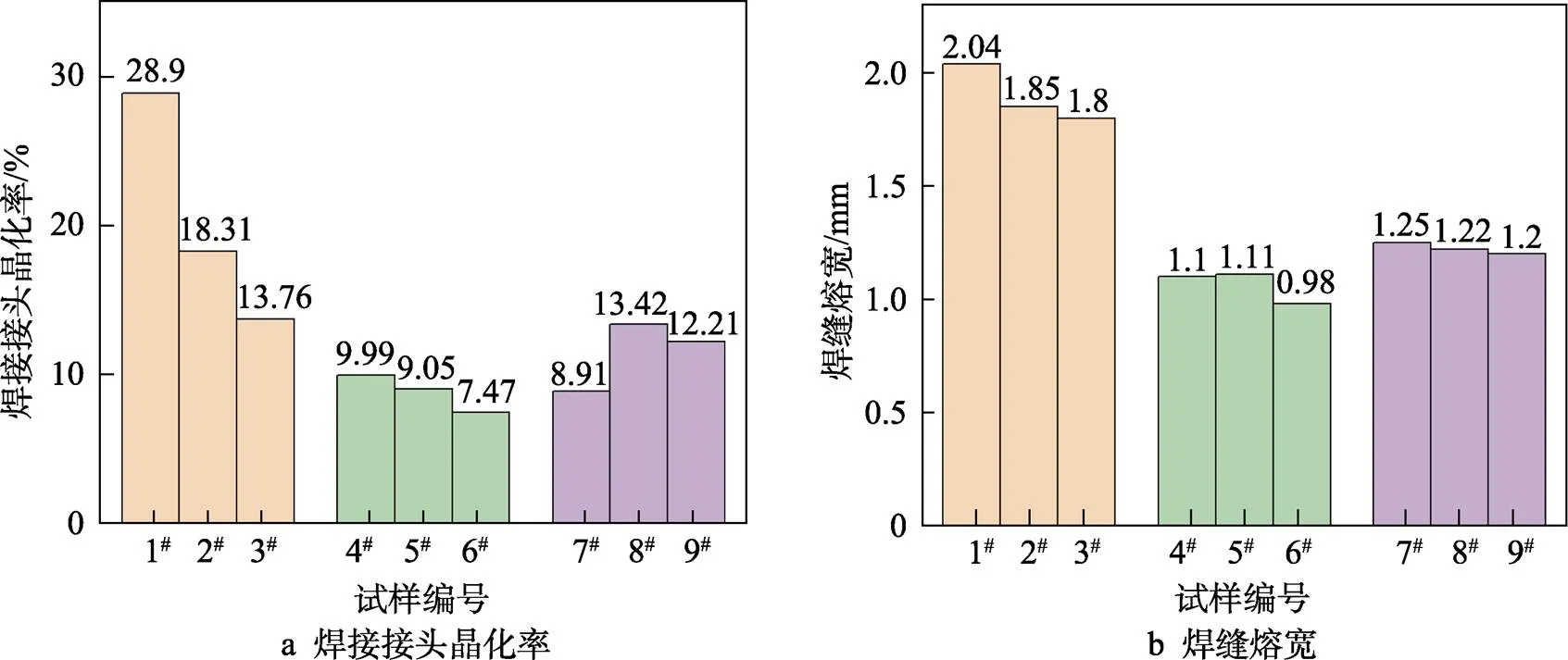

图4 6#接头各区域的TEM表征

通过ImagePro软件统计阴影面积占接头的比例,即可得到接头晶化率,进而反映出接头的晶化程度,统计结果如图5所示。第1组实验的激光功率固定为1 200 W,焊接速度依次为50、55、60 mm/s。如图3a所示,由于焊接速度相对较慢,不仅热影响区晶化严重,在熔合线附近也出现了少量晶化。由图5可知,当焊接速度为50 mm/s时,由于能量输入较大,导致接头晶化严重,晶化率达到28.9%,焊缝熔宽为2.04 mm;将焊接速度提升到55 mm/s,接头热输入减小,接头晶化率降为18.31%,焊缝熔宽也缩小到1.85 mm;继续将焊接速度提升为60 mm/s,接头晶化程度进一步减小,晶化率下降到13.76%,只有远离中心高温区域的热影响区发生了晶化,焊缝熔宽收窄至1.8 mm。综上所述,激光功率相同时,提高焊接速度可减小晶化组织形成,接头熔宽也可以得到较好的控制。但在此激光功率下继续提高焊接速度,焊接接头将无法焊透,因此为实现高速激光焊接,激光功率也需要随之提高。

第2组实验采用的激光功率固定为4 500 W,焊接速度依次为450、475、500 mm/s。从图3b可清楚看到,大功率激光焊接形成的焊缝相对于低功率低速焊接焊缝宽度明显收窄,接头晶化率也明显下降,且只有热影响区发生晶化,熔合线附近没有出现明显晶化现象。通过图5可知,大功率高速激光焊接对接头晶化率和焊缝熔宽的影响规律与低功率激光焊接时保持一致,在高速焊接下,焊接接头的晶化控制和成形效果得到了改善,但由于激光功率较大,随着焊接速度的提高,焊缝熔宽和接头晶化率的变化幅度没有低功率低速焊接时显著,焊缝熔宽从1.10 mm降到0.98 mm,接头晶化率从9.99%下降为7.47%。

图5 不同焊接工艺下接头的晶化程度及熔宽统计

从固定激光功率为1 200 W和4 500 W的2组实验可以看出,非晶合金焊接接头热输入的控制对其晶化程度有着重要影响,在相同的激光功率下,逐步提高焊接速度,接头线能量随之减小,热影响区得到的热量不足以向更远处母材传导,使其晶化面积逐渐减小,进而得到控制。当焊接速度提高到一定程度时,接头热输入过小将不能焊透合金。将激光功率提高至4 500 W,为防止线能量过大将接头烧穿,焊接速度也需配合激光功率大幅提高,极快的焊接速度使焊缝区热量停留时间更短,冷却速率进一步提高,焊缝区熔融金属变少,宽度变窄。热影响区由于热循环和热积累作用,晶化相的出现仍然不能避免,但由于焊接速度快,热量停留时间短,晶化面积相对于低功率低速焊接得到了进一步控制。

具有大功率高焊接速度的6#接头对应的热输入为9 J/mm,其表现出最低的晶化率和最小的焊缝熔宽。因此,固定热输入约为9 J/mm,依次进行了6 000、5 000、4 000 W激光功率的焊接实验。当实验从高功率焊接向低功率焊接变换时,为保证热输入相同,焊接速度需要相应降低。从图5可以看出,由于接头能量输入不变,焊接速度变慢,导致接头晶化率从8.97%逐渐提高到12.21%,但焊缝熔宽的变化不显著。当继续降低激光功率至4 000 W以下,部分焊缝位置开始出现未焊透现象,说明即使接头能量输入相同,但激光功率过小将不能保证接头完全焊透。当进行大功率焊接时,焊接速度极快,焊接过程几乎瞬间完成,使接头获得更高的加热和冷却速率,从而减小热影响区的晶化面积。因此,在同等热输入条件下,大功率高焊接速度更有利于获得晶化程度小、熔宽较窄的焊接接头。

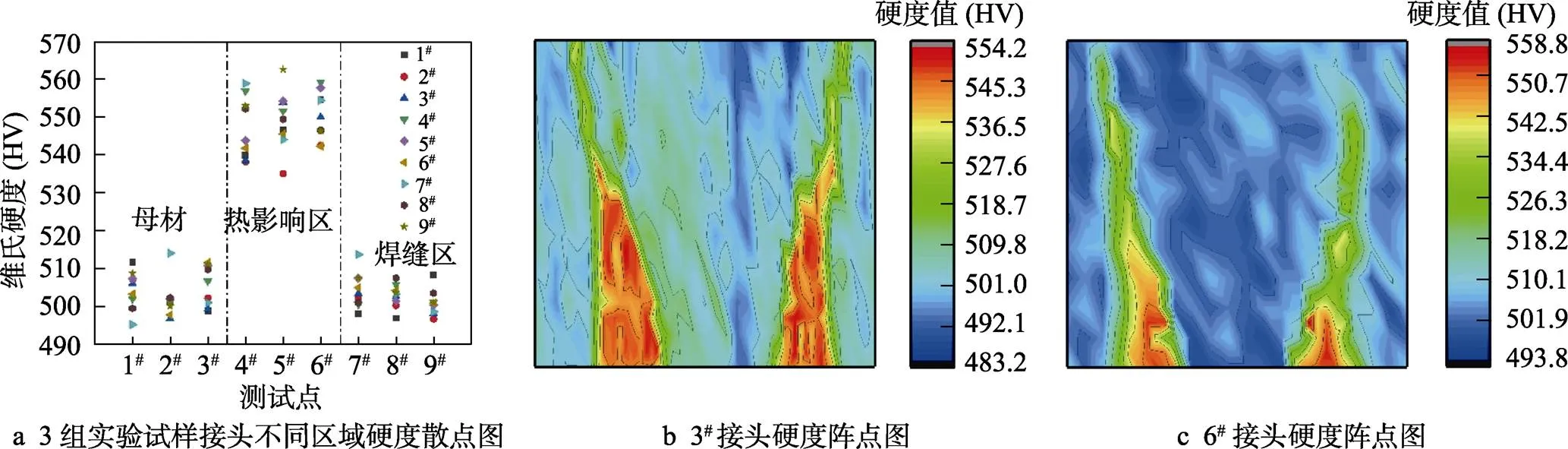

使用显微硬度仪对每组焊接接头进行维氏硬度测试,测试方向依次为母材、热影响区和焊缝区,测试结果如图6a所示。为进一步了解焊件接头整体的硬度分布情况,对3#和6#进行了硬度分布阵点图的绘制。测试结果如图6b—c所示,3#和6#接头母材和焊缝区硬度基本相同,而热影响区大量晶化后形成的NiZr2相有助于材料硬度的提高[20-21],使热影响区的硬度值略高于母材和焊缝区;高功率高速焊接接头(6#)的高硬度黄色区域比低功率低速焊接接头(3#)明显减小,说明高功率高速焊接更容易获得晶化程度低的焊接接头,与之前分析的结果一致。

图6 3#和6#接头各区域的显微硬度分析

3 结论

1)激光焊接非晶合金晶化现象主要发生在接头热影响区,焊缝区组织整体为非晶,存在少量纳米晶。保持激光功率不变,通过提高焊接速度可以减小接头晶化面积,同时还可以收窄接头熔宽宽度。

2)在不同激光功率下进行焊接,焊接速度对接头晶化组织形貌的影响规律一致,由于大激光功率焊接时,焊接速度极快,高温停留时间短,所以其热影响区晶化面积和焊缝熔宽的控制效果均要好于低功率低速焊接。

3)在保证热输入相同的情况下,使用大功率激光焊接接头的晶化控制效果仍好于低功率激光焊接接头,但大功率激光高能束的冲击,使其焊缝反而要比低功率焊接时更宽。

4)由于热影响区晶化产生的NiZr2相对材料的硬度有增益作用,因此接头硬度热影响区最高,焊缝区硬度与母材基本保持一致。

[1] 姜志鹏, 陈小明, 赵坚, 等. 激光熔覆技术制备非晶涂层的研究进展与展望[J]. 材料导报, 2019, 33(S1): 191-194.

JIANG Zhi-peng, CHEN Xiao-ming, ZHAO Jian, et al. Research Progress and Prospect of Laser Cladding Technology for Preparation of Amorphous Coatings[J]. Materials Reports, 2019, 33(S1): 191-194.

[2] 刘军, 杨湘杰. 非晶复合材料的半固态加工技术[J]. 精密成形工程, 2020, 12(3): 1-11.

LIU Jun, YANG Xiang-jie. Semi-Solid Processing Technology of Amorphous Composites[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 1-11.

[3] TERRONES M, GROBERT N, HSU W, et al. Bulk Glass-Forming Metallic Alloys: Science and Technology[J]. Materials Research Bulletin, 1999, 24(10): 42-56.

[4] 汪卫华. 非晶态物质的本质和特性[J]. 物理学进展, 2013, 33(5): 177-351.

WANG Wei-hua. The Nature and Properties of Amorphous Matter[J]. Progress in Physics, 2013, 33(5): 177-351.

[5] INOUE A, TAKEUCHI A. Recent Development and Application Products of Bulk Glassy Alloys[J]. Acta Materialia, 2011, 59(6): 2243-2267.

[6] 刘小江, 卜文德, 刘容光. 热处理温度对非晶合金耐蚀性能的影响[J]. 精密成形工程, 2018, 10(6): 34-37.

LIU Xiao-jiang, BU Wen-de, LIU Rong-guang. Effects of Heat Treatment Temperature on Corrosion Resistance of Amorphous Alloys[J]. Journal of Netshape Forming Engineering, 2018, 10(6): 34-37.

[7] CHEN Biao, SHI Tie-lin, LI Mo, et al. Laser Welding of Zr41Ti14Cu12Ni10Be23Bulk Metallic Glass: Experiment and Temperature Field Simulation[J]. Advanced Engineering Materials, 2013, 15(5): 407-413.

[8] QIAO Jun-wei, JIA Hao-lin, LIAW P K. Metallic Glass Matrix Composites[J]. Materials Science and Engineering: R: Reports, 2016, 100: 1-69.

[9] LI Jin-feng, SUN Yong-hao, DING Da-wei, et al. Nanosecond-Pulsed Laser Welding of Metallic Glass[J]. Journal of Non-Crystalline Solids, 2020, 537(C): 120016.

[10] WILLIAMS E, LAVERY N. Laser Processing of Bulk Metallic Glass: A Review[J]. Journal of Materials Processing Technology, 2017, 247: 73-91.

[11] PILARCZYK W. Structure and Properties of Zr-Based Bulk Metallic Glasses in As-Cast State and after Laser Welding[J]. Materials, 2018, 11(7): 1117.

[12] 李权洪, 庞盛永, 黄安国, 等. 可调压力激光焊接工艺地面模拟装置的研制[J]. 精密成形工程, 2020, 12(4): 152-159.

LI Quan-hong, PANG Sheng-yong, HUANG An-guo, et al. Development of Pressure-Adjustable Ground Simulation Device for Laser Welding Process[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 152-159.

[13] 陈会子, 邓杨波, 黄健康, 等. 非晶合金焊接技术研究现状[J]. 热加工工艺, 2019, 48(21): 5-9.

CHEN Hui-zi, DENG Yang-bo, HUANG Jian-kang, et al. Research Status of Amorphous Alloy Welding Technology[J]. Hot Working Technology, 2019, 48(21): 5-9.

[14] 姚燕生, 唐建平, 张亚超, 等. 非晶合金激光制造技术研究进展[J]. 中国激光, 2021, 48(2): 174-189.

YAO Yan-sheng, TANG Jian-ping, ZHANG Ya-chao, et al. Development of Laser Fabrication Technology for Amorphous Alloys[J]. Chinese Journal of Lasers, 2021, 48(2): 174-189.

[15] WANG H S, CHEN H G, JANG J S C, et al. Combination of a Nd: YAG Laser and a Liquid Cooling Device to (Zr53Cu30Ni9Al8)Si0.5Bulk Metallic Glass Welding[J]. Materials Science & Engineering A, 2010, 528(1): 338-341.

[16] WANG H S, CHIOU M S, CHEN Hou-guang, et al. The Effects of Initial Welding Temperature and Welding Parameters on the Crystallization Behaviors of Laser Spot Welded Zr-Based Bulk Metallic Glass[J]. Materials Chemistry and Physics, 2011, 129(1): 547-552.

[17] LI B, LI Z Y, XIONG J G, et al. Laser Welding of Zr45Cu48Al7Bulk Glassy Alloy[J]. Journal of Alloys and Compounds, 2005, 413(1): 118-121.

[18] CHEN B, SHI T L, LI M, et al. Laser Welding of Annealed Zr55Cu30Ni5Al10Bulk Metallic Glass[J]. Intermetallics, 2014, 46: 111-117.

[19] 龚玉兵, 王善林, 李宏祥, 等. FeSiB非晶薄带激光焊接头组织及晶化行为[J]. 中国有色金属学报, 2017, 27(5): 927-934.

GONG Yu-bing, WANG Shan-lin, LI Hong-xiang, et al. Microstructure and Crystallization Behaviour of Laser Welding FeSiB Amorphous Ribbon Joint[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 927-934.

[20] TARIQ N H, HASAN B A, AKHTER J I. Evolution of Microstructure in Zr55Cu30Al10Ni5Bulk Amorphous Alloy by High Power Pulsed Nd: YAG Laser[J]. Journal of Alloys and Compounds, 2009, 485(1): 212-214.

[21] TARIQ N H, IQBAL M, SHAIKH M A, et al. Evolution of Microstructure and Non-Equilibrium Phases in Electron Beam Treated Zr55Cu30Al10Ni5Bulk Amorphous Alloy[J]. Journal of Alloys and Compounds, 2007, 460(1): 258-262.

Microstructure and Microhardness Characterization of Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5Amorphous Alloy Laser Welded Joint

CONG Cheng-ming1,2, MA Yan-yi1, WANG Hai-yan1, ZHANG Yu-peng1, ZHAO Hong-jin2, YU Chen1, XU Wang-hui1

(1. China-ukraine Institute of Welding, Guangdong Academy of Sciences, Guangzhou 510651, China; 2. Faculty of Materials Metallurgy and Chemistry, Jiangxi University of Science and Technology, Jiangxi Ganzhou 341000, China)

This paper aims to explore the effect of laser welding parameters on the microstructure evolution, weld forming and crystallization degree of amorphous alloy welded joint, and the effective way to control the crystallization of the joint. In this paper, Zr58Nb2.76Cu15.46Ni12.74Al10.34Y0.5amorphous alloy was welded by the disc laser beam. The effect of welding speed on the fusion width and crystallographic structure of the joint under different laser powers was compared and analyzed, and the microstructures and microhardness distributions of each region in the welded joints were tested and analyzed. The results show that the amorphous alloy laser welded joint is well-formed, the microstructure of the weld zone is amorphous with a small amount of nanocrystalline, and the heat-affected zone has obvious crystallization. When the power was 1 200 W, the welding speed was gradually increased, the joint crystallization rate decreased from 28.9% to 13.76%, and the melting width narrowed from 2.04 mm to 1.8 mm. When the power was 4 500 W, the welding speed was gradually increased, the joint crystallization rate decreased from 9.99% to 7.47%, the weld crystallization phenomenon disappeared, and the melting width decreased from 1.10 mm to 0.98 mm. Adjusting the key welding parameters can realize the disappearance of the crystallization phenomenon in the weld zone and reduce the degree of crystallization in the heat-affected zone. Larger laser power and higher welding speed are more conducive to obtaining the welded joints with small melting width and low crystallinity. The hardness of the weld zone is similar to that of the base material while the heat-affected zone has the highest hardness due to crystallization.

laser welding; amorphous alloy; crystallization; weld width; hardness

10.3969/j.issn.1674-6457.2022.05.016

TG456.7

A

1674-6457(2022)05-0109-06

2021‒09‒10

广东省科学院建设国内一流研究机构行动专项(2019GDASYL‒0103075);国家重点研发计划(2020YFE0205300);广州市科技项目(201807010035,201807010011);国家自然科学基金(52005112)

丛成明(1996—),男,硕士生,主要研究方向为亚稳β钛合金电子束焊接及非晶合金激光焊接。

王海燕(1992—),女,博士,工程师,主要研究方向为非晶合金激光焊接及功能薄膜材料制备与表征。

责任编辑:蒋红晨