基于多维度物理参数影响的超高强钢热成形冷却流场仿真分析

张泉达,李蕙宇,孙福臻,吉日格勒,刘子知

基于多维度物理参数影响的超高强钢热成形冷却流场仿真分析

张泉达,李蕙宇,孙福臻,吉日格勒,刘子知

(北京机科国创轻量化科学研究院有限公司,北京 101407)

研究关键参数对超高强钢热成形模内淬火效果的影响规律,合理选择模具材料和冷却流场空间结构,达到冷却淬火后材料中条状马氏体含量最大的目的。利用流体仿真软件Star–ccm+对超高强钢热成形模具冷却流场进行有限元模拟分析,采用7种不同热导率的热成形模具材料和直径为15、20、25、30、35 mm的冷却管道管径,研究模具热属性及冷却管道分布的结构属性对板材淬火效果的影响规律。板材H13冷却效果最好,达到淬火标定冷却温度用时更短,热成形工艺冷却效率明显提升。冷却管道管径为35 mm的模具冷却效果最好,达到温度峰值时间更短,散热更快,为冷却流场空间结构提供优化参考。结合理论分析可知,模拟结果的热传递规律合理,仿真模具对超高强钢热成形模内淬火工艺的制定有一定的指导意义。

热成形模具;冷却流场;有限元模拟分析;热属性;模型优化;板材淬火工艺

近年来,为满足汽车行业逐年提高的节能减排需求和安全要求,国内将汽车轻量化作为推进汽车工业可持续发展的重要研究方向。汽车轻量化是指在保证汽车强度和安全性能的前提下,通过优化车体结构和研究应用轻质材料来降低整车质量,进而达到节能减排的目的[1]。为适应这种发展趋势,汽车厂商在车身设计时会优先选用质量轻、强度高、性价比高的超高强钢。由于超高强钢常温下成形困难,因此超高强钢热成形技术的优化十分关键[2-4]。热成形冷却过程中,奥氏体转变为马氏体,马氏体尺寸越小则成形件强度越高,这一相变过程由模具的冷却效果控制,冷却效果决定了超高强钢热成形的质量。影响冷却效果的主要因素为板材热模拟参数以及冷却管道的设计[5-7],因此,板料选型和热成形模具冷却系统的设计是优化热冲压成形技术的核心内容[8-10]。

目前国内外针对超高强钢热成形领域的研究主要集中在通过参考技术人员的经验或开展大量的试验进行冷却系统的设计和板材的选型,并未充分考虑板料与冷却系统之间的关系,因此很少使用流体仿真软件对成形模具进行模拟分析。由于过度依赖经验,板材优化的效果十分有限,导致进行大量的试验仍得不到良好的优化效果,试验进度缓慢且难以进行创新,同时也造成了极大的板料浪费和模具浪费[11-13]。因此需要结合专用CFD软件,用软件模拟分析代替现场试验,这会大大增加试验的容错率,同时也能有效节约时间和减少浪费。Star–ccm+是一种专业性很强的流体模拟软件,界面设计贴合实际试验操作,能够较好地达到热成形模拟的需求[14-15]。

文中结合热成形冷却平台模具,对7种板材进行参数化模拟,获得板材快速冷却温降数据,对板材选型进行优化研究,以结果最好的板材参数为标准,对模具冷却管道进行模型修改,所得冷却仿真数据能够验证该热成形模具仿真物理模型的实用性,为模具冷却系统提供优化参考。

1 冷却流场模型分析

研究对象为板材快速冷却平台模具,如图1所示。该模具由冷却管道、冷却平台模具和板材组成,冷却管道直径为20 mm,长为75 mm,板材尺寸为50 mm´75 mm´2 mm。

冷却平台模型可分为冷却水流体域、冷却平台模具区域以及高温板材区域,其主要物理模型选型如表1所示。冷却水模型选用标准的K–Epsilon湍流耦合流体,设定20 ℃恒温冷却水以3 m/s匀速流过冷却管道,同时施加一定的边界条件,使流体域冷却水的位移、速度、压力等参数始终不变[16-18]。固体区域统一使用软件数据库钢材(Wrought iron)模型,冷却平台模具使用钢材原始参数,初始温度设定为25 ℃,高温板材模型参数根据7种板材的热模拟系数测试数据依次进行更改。施加边界条件,环境温度设定为恒温20 ℃,两区域之间交界位置形成接触壁面,设置接触壁面为传热壁面,传热方式为对流传热[19-20]。

图1 板材快速冷却平台模具

表1 冷却平台物理模型选型

Tab.1 Physical model selection of cooling platform

2 冷却流场模拟仿真分析

2.1 冷却流场仿真试验方案

冷却流场模拟仿真试验的方案流程如图2所示。将试验板材热模拟系数代入板材温降仿真试验,得出最优板材参数,为优化后续试验效果,模具冷却流场测试试验及冷却管道优化模拟试验均使用上述试验的最优板材物理模型参数,将其试验结果应用于热冲压淬火工艺。

图2 冷却流场模拟方案流程

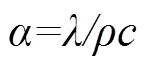

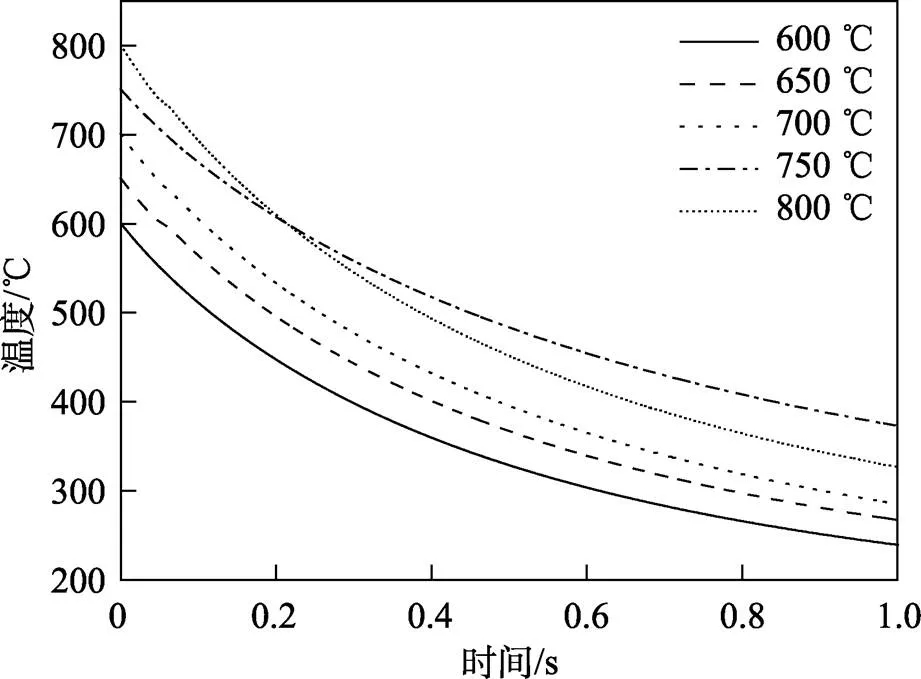

板材温降试验流程。选取7种常用钢材HHD、L606、L707、DIVER、H13、K353和W360,分别测定其在600、650、700、750、800 ℃下的主要热模拟系数,即热扩散系数、导热系数和比热容。将板材热模拟系数代入Star‒ccm+中进行温降仿真试验,通过更改板材参数实现7种钢材物理模型的替换,模具冷却时间设定为1 s。结合传热学公式对温降试验结果进行分析,合理选择冷却效果最好的板材,为后续试验提供更好的热模拟参数。

模具冷却流场测试试验流程。冷却平台模具由冷却管道上表面至板材下表面形成温度差,在此区域内等间距选取9个点,试验时间设定为1 s,观察各试验点的温降趋势。该试验重点关注模具内部温度变化及传热规律,验证模具的合理有效性。随后进行5个初始温度板材的冷却模拟试验,试验时间设定为1 s,对试验结果进行后处理,得到模具温度云图及冷却温降曲线,验证该模具与常规热成形模具冷却趋势的异同,为冷却管道提供优化参考。

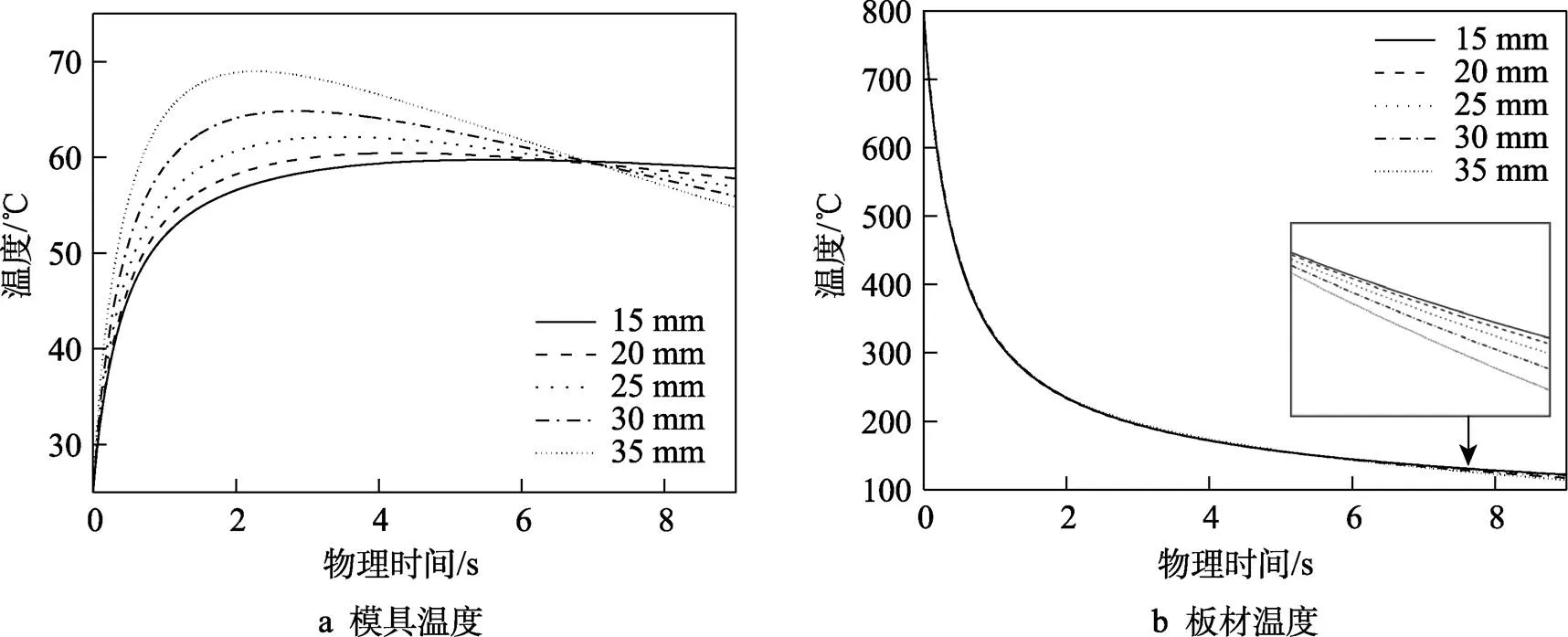

冷却管道优化模拟试验流程。修改模具冷却管道模型,等间距选取直径为15、20、25、30、35 mm的试验管径,如图3所示。模具和冷却水参数不变,设置材料为H13板材,初始温度为800 ℃。常规热成形冷却试验达到淬火状态一般需要8~10 s,故取其中间值,设定该试验时间为9 s,完成冷却管道优化模拟试验。

图3 冷却管道优化方案

2.2 结果与分析

温降试验结果分析。文中采用试验模具仿真了超高强钢热成形淬火过程中的快速冷却阶段,板材冷却前后温差越大,达到淬火标定冷却温度越快,结合传热学热扩散系数公式进行分析[21-22]。传热学热扩散系数公式见式(1)。

式中:为热扩散系数;为导热系数;为比热容。

由式(1)可知,分母是单位体积的板材温度升高1 ℃所需的热量,可知比热容越低,板材降低温度所需的能量就越少。热扩散系数与比热容成反比,则在密度不变的情况下,热扩散系数越高,板材降温越快。

板材热模拟系数和冷却前后温度差如图4所示。结果表明,在5个初始温度下冷却前后温度差最大的均为H13板材,观察图4b和4d可知,板材冷却温差曲线趋势与比热容曲线趋势成反比,H13的热扩散系数最大,比热容最小,温降试验结果与传热公式分析吻合,可知H13板材冷却效果最好,为使淬火后材料中条状马氏体含量最大,选用冷却效果最好的板材,有效优化热成形工艺路径。

模具冷却流场测试试验及模具优化分析。模具内部不同位置传热效果会有少量差异,由于材料密度、传热距离和环境参数等不可控的实际因素,使模具在传热壁面与地面间形成温度差。模具梯度冷却试验示意图及温度变化曲线如图5所示,该试验对模具内部不同位置点的温度变化进行测试,其温降曲线趋势具有一定差异,但整体趋势呈现升温。其中,与板材距离越近的点传热效率越高,模具由传热壁面至冷却流体处进行梯度传热,传热方式符合热力学第二定律,经验证该模具物理模型具备合理性和有效性,可为模具快速冷却试验提供参考。

图4 板材热模拟系数和冷却前后温度差折线图

图5 模具梯度冷却试验示意图及温度变化曲线

试验测试了不同初始温度板材对仿真模具传热规律的影响,板材参数变化导致模具传热效率发生变化,模具冷却流场测试试验后处理温度云图及板材温降曲线如图6和7所示。试验结果表明,额定冷却时间内,初始温度为750 ℃的板材温降曲线趋势更为平缓,板材冷却后温度最高,模具冷却效果最差。

图8为弯板零件热成形淬火示意图。为验证上述仿真试验的实用性,利用弯板模具进行实际板材热成形淬火冷却试验,该对比试验流程及条件设置与仿真实验保持一致。试验结果如表2所示,对比分析仿真模具与实际热成形模具板材淬火试验数据发现,其误差不超过20%,仿真模具实用性高,可实现仿真模具对热成形模具板材淬火冷却流场的测试功能,可用于选择最佳模具物理模型,为冷却管道模型优化提供参考。

图6 模具冷却流场测试试验后处理温度云图

图7 试验板材温降曲线

图8 弯板零件热成形高温淬火示意图

表2 弯板零件淬火冷却试验数据

Tab.2 Quenching and cooling test data of bending parts ℃

冷却管道优化模拟试验。5种管径模具及板材温度变化曲线如图9所示。试验结果表明,35 mm管径的模具温度峰值更高,达到温度峰值的速度更快。随着冷却管道管径增大,管壁与板材下表面间距缩小,同时冷却水流量增大,使模具与冷却水的热交换效率增大,可有效提升模具的散热速度。额定时间内,模具散热速度更快意味着其所能吸收的板材热量更多,35 mm管径模具的板材冷却后温度最低,证明板材与模具间传热效率加快。板材的温降速率与管径大小成正比,管径越大的仿真模具降温效果越好,因此,管径空间结构优化可有效加快板材传热速度,提高模具传热效率。

图9 5种管径模具及板材温度变化曲线

3 结论

1)板材优化仿真试验结果表明,板材冷却前后温差越大,达到淬火标定冷却温度越快,得到了优化试验板材参数。

2)模具冷却流场测试试验结果表明,仿真模具与实际热成形模具板材淬火试验数据误差不超过20%,仿真模具实用性高,可实现仿真模具对热成形模具板材淬火冷却流场的测试功能,用于选择最佳模具物理模型,为冷却管道模型优化提供参考。

3)冷却管道优化模拟试验结果表明,仿真模具实用性高,管径越大的模具冷却时间越快,传热效率更好,管径空间结构优化可有效加快板材传热速度,提高模具传热效率。

[1] 李光霁, 刘新玲. 汽车轻量化技术的研究现状综述[J]. 材料科学与工艺, 2020, 28(5): 47-61.

LI Guang-ji, LIU Xin-ling. Literature Review on Research and Development of Automotive Lightweight Technology[J]. Materials Science and Technology, 2020, 28(5): 47-61.

[2] 刘岩, 叶海青, 刘佳朋. 热成形钢在汽车轻量化中的应用及其焊接性能研究[J]. 热加工工艺, 2019, 48(17): 11-14.

LIU Yan, YE Hai-qing, LIU Jia-peng. Application of Hot Forming Steel in Automotive Lightweight and Study on Welding Performance[J]. Hot Working Technology, 2019, 48(17): 11-14.

[3] 支卫军, 石磊, 肖华. 超高强梁类零件凸包的辊冲成形工艺分析[J]. 模具工业, 2019, 45(5): 22-26.

ZHI Wei-jun, SHI Lei, XIAO Hua. Analysis of Roll-Stamping Process for Convex Hull of Ultra-High Strength Beam Part[J]. Die & Mould Industry, 2019, 45(5): 22-26.

[4] 郑东升, 刘丹, 罗登, 等. 回火温度对超高强钢微观组织及力学性能的影响[J]. 材料热处理学报, 2020, 41(12): 90-96.

ZHENG Dong-sheng, LIU Dan, LUO Deng, et al. Effect of Tempering Temperature on Microstructure and Mechanical Properties of Ultra-High Strength Steel[J]. Transactions of Materials and Heat Treatment, 2020, 41(12): 90-96.

[5] 祁涛, 李建东, 张欢, 等. 超高强钢热成形模具温度场分析及冷却管道设计[J]. 热加工工艺, 2014, 43(21): 138-141.

QI Tao, LI Jian-dong, ZHANG Huan, et al. Temperature Field Analysis and Cooling Pipeline Design of Hot Forming Die for Ultra High Strength Steel[J]. Hot Working Technology, 2014, 43(21): 138-141.

[6] 姜大鑫, 武文华, 胡平. 高强度钢板热成形温度场数值模拟分析[J]. 工程力学, 2013, 30(1): 419-424.

JIANG Da-xin, WU Wen-hua, HU Ping. Research on Temperature Numerical Simulation of Hot Stamping Process of High Strength Steel[J]. Engineering Mechanics, 2013, 30(1): 419-424.

[7] PAN Feng, ZHU Ping, ZHANG Yu. Metamodel-Based Lightweight Design of B-Pillar with TWB Structure via Support Vector Regression[J]. Computers and Structures, 2009, 88(1): 36-44.

[8] HAN Shan-ling, WANG Zhi-yong, WANG Zhi-peng, et al. Heat-Assisted Hole-Clinching Process for Joining Magnesium Alloy and Ultra-High-Strength Steel[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115(1/2): 551-561.

[9] YUAN Chang-wang, LI Sheng-ci, HUANG Jia-jin, et al. Effect of Hierarchical Martensitic Microstructure on Fatigue Crack Growth Behavior of Ultra-High Strength Hot Stamping Steel[J]. Materials Characterization, 2021, 174: 111041.

[10] 桂中祥, 张宜生, 王子健. 汽车超高强钢热冲压成形新工艺——选择性冷却[J]. 热加工工艺, 2013, 42(1): 108-113.

GUI Zhong-xiang, ZHANG Yi-sheng, WANG Zi-jian. A New Technology of Hot Stamping Ultra-High Strength Automobile-Selective Cooling[J]. Hot Working Technology, 2013, 42(1): 108-113.

[11] LIU Hong-sheng, LIU Wei, BAO Jun, et al. Numerical and Experimental Investigation into Hot Forming of Ultra High Strength Steel Sheet[J]. Journal of Materials Engineering and Performance, 2011, 20(1): 1-10.

[12] HEIN P. A Global Approach of the Finite Element Simulation of Hot Stamping[J]. Advanced Materials Research, 2005, 522(6/7/8): 763-770.

[13] 林建平, 王立影, 田浩彬, 等. 超高强度钢板热冲压成形研究与进展[J]. 热加工工艺, 2008, 37(21): 140-144.

LIN Jian-ping, WANG Li-ying, TIAN Hao-bin, et al. Research and Progress of Hot Stamping of Ultrahigh Strength Steel[J]. Hot Working Technology, 2008, 37(21): 140-144.

[14] LIU Wei, LIU Hong-sheng, XING Zhong-wen, et al. Effect of Tool Temperature and Punch Speed on Hot Stamping of Ultra High Strength Steel[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: s534-s541.

[15] MIKKO H, ATEF H, MARKKU K, et al. Microstructural Evolution and Tensile Strength of Laser-Welded Butt Joints of Ultra-High Strength Steels: Low and High Alloy Steels[J]. Key Engineering Materials, 2021, 6057: 250-257.

[16] 沈海涛, 马玉圣, 金会会, 等. STAR-CCM+用于变压器温度场计算的可行性研究[J]. 浙江电力, 2020, 39(9): 39-43.

SHEN Hai-tao, MA Yu-sheng, JIN Hui-hui, et al. Feasibility Study of STAR-CCM+ for Transformer Temperature Field Calculation[J]. Zhejiang Electric Power, 2020, 39(9): 39-43.

[17] MORI K, MAENO T, NAKAMOTO S. Hot Spline Forming of Ultra-High Strength Steel Gear Drum Using Resistance Heating[J]. Key Engineering Materials, 2014, 3362(622/623): 201-206.

[18] MERKLEIN M, LECHLER J, STOEHR T. Investigations on the Thermal Behavior of Ultra High Strength Boron Manganese Steels within Hot Stamping[J]. International Journal of Material Forming, 2009, 2(1): 259-262.

[19] ANNA-MAIJA A, ANTTI K, VILI K, et al. The Effect of Mechanical Behavior on Bendability of Ultrahigh-Strength Steel[J]. Materials Today Communications, 2021, 26: 101943.

[20] 马志浩, 刘清霖, 王印, 等. 基于STAR-CCM+建模的管路压力损失仿真分析[J]. 客车技术与研究, 2019, 41(2): 9-11.

MA Zhi-hao, LIU Qing-lin, WANG Yin, et al. Simulation Analysis of Pressure Loss in Pipes Based on STAR-CCM+ Modeling[J]. Bus & Coach Technology and Research, 2019, 41(2): 9-11.

[21] 张云, 黎军顽, 李爽, 等. 模具热导率对热冲压成形工艺影响的数值研究[J]. 材料热处理学报, 2015, 36(S2): 234-241.

ZHANG Yun, LI Jun-wan, LI Shuang, et al. Influence of Thermal Conductivity of Die on Hot Stamping Process by Numerical Simulation[J]. Transactions of Materials and Heat Treatment, 2015, 36(S2): 234-241.

[22] CHEBBI R. Formulation of Heat Conduction and Thermal Conductivity of Metals[J]. Open Physics, 2019, 17(1): 276-280.

Simulation Analysis of Cooling Flow Field in Hot Forming of Ultra High Strength Steel Based on Multi Dimensional Physical Parameters

ZHANG Quan-da, LI Hui-yu, SUN Fu-zhen, JI Ri-ge-le, LIU Zi-zhi

(Beijing National Innovation Institute of Lightweight Ltd., Beijing 101407, China)

This work aims to master the influence law of key parameters on the quenching effect in the hot forming die of ultra-high strength steel, reasonably select the die material and the spatial structure of cooling flow field, so as to maximize the content of strip martensite in the material after cooling and quenching. The cooling flow field of ultra-high strength steel hot forming die is simulated and analyzed by using the fluid simulation software Star-ccm+. Seven hot forming die materials with different thermal conductivity and cooling pipe diameters of 15, 20, 25, 30 and 35 mm are used to study the influence of die thermal properties and structural properties of cooling pipe distribution on plate quenching effect. The cooling effect of sheet H13 is the best, the time to reach the quenching rated cooling temperature is shorter, and the cooling efficiency of hot forming process is significantly improved. The mold with 35 mm cooling pipe diameter has the best cooling effect, shorter time to reach the temperature peak and faster heat dissipation, which provides an optimization reference for the spatial structure of cooling flow field. Combined with the theoretical analysis, the heat transfer law of the simulation results is reasonable, and the simulation die has a certain guiding significance for the formulation of the quenching process in the hot forming die of ultra-high strength steel.

hot forming die; cooling flow field; finite element simulation analysis; thermal properties; model optimization; plate quenching process

10.3969/j.issn.1674-6457.2022.05.004

TG156.1

A

1674-6457(2022)05-0020-07

2021–07–30

中央引导地方科技发展资金(基础研究项目)(206Z1803G)

张泉达(1986—),男,博士,工程师,主要研究方向为超高强钢热成形技术。

责任编辑:蒋红晨