S2203 综采工作面过构造带方案设计及应用效果

弓 超 凡浩杰

(1.山西潞安集团余吾煤业公司,山西 长治 046000;2.平顶山天安煤业股份有限公司四矿,河南 平顶山 467000)

回采工作面在遇到地质构造时往往会出现顶板破碎,煤墙侧受应力集中作用导致片帮、外鼓等现象,在回采动压和空顶作业的多重影响下,很容易造成大面积冒顶产生。经过专家学者长期对采煤工作面过构造期间动压产生机理和围岩移近观测,逐渐掌握了一定程度的矿压显现规律,从而有针对性地采取如顶板破碎带注浆、锚网索超前支护、临时抬棚支护等控制破碎围岩的措施,并取得一定成效[1-2]。根据实际条件,采取符合矿压规律的方法,才能实现工作面安全顺利推进。

1 工作面概况

余吾煤业S2203 工作面主采煤层为山西组3#煤,厚度为4.8~6.2 m,平均煤厚5.8 m,煤层倾角2°~8°。工作面采用倾斜长壁采煤法,设计长度728 m 和752 m,切眼沿走向布置,设计长度258 m,工作面标高+654~+706 m。煤层顶板岩性为泥岩、砂质泥岩,局部存在炭质泥岩伪顶,伪顶较发育;直接底多为泥岩、砂质泥岩,基本底以中砂岩为主,质地坚硬,且具有隔水性。工作面上下两巷均设计矩形断面,采用锚网索与钢带、钢筋梯子梁等复合支护形式支护顶板。

随着工作面推移回采,切眼向外约79 m,由上巷向工作面内延伸一条落差约1.8~2.4 m 的正断层,如图1。S2203 工作面煤层属于中厚煤层,选用ZF10000/22/38 型液压支架。

图1 工作面断层赋存位置平面示意图

2 围岩失稳的构造因素分析

由于3#煤层顶底板自然条件多为泥岩和砂质泥岩,抗压强度低,遇水后容易出现碎胀和风化脱落,煤岩层结构稳定性差,而且在S2203-1 断层附近受到构造应力的作用,岩层受到挤压揉搓,导致裂隙发育,抗拉和抗压强度进一步降低。此外,断层是从上巷揭露,斜切进入切眼内,其赋存方位与工作面回采方向呈现一定的夹角,因此,切眼前推的过程中会在较大范围内受到破碎构造带的影响,且受回采期间沿回采方向传递的采空区动压及煤体释放的压力、周期来压等应力叠加作用,支架承受的压力在时间维度也会持续较长时间,很难在短期内达到平衡抵消状态。因此,需要根据具体呈现在工作面的压力显现特征,采取针对性的措施进行预防和加固[2]。

3 过断层期间围岩综合控制技术

3.1 主动支护与内部控制

对破碎带围岩的综合控制技术主要通过主动加固与支护进行围岩抗压强度的补强,通过采取措施改变围岩破碎现状,利用钻孔注浆和打设注浆锚杆等方法进行加固,从而改变围岩的自身条件,形成完整的整体,再对围岩整体打设锚网索,以提高切眼过断层期间的顶板承载能力,减少顶板下沉和片冒情况发生,提升结构的稳定性。此外,利用钻孔注浆和打设注浆锚杆的方法,注入的水泥浆浆液凝固后可有效粘接破碎带碎矸和缝隙,使破碎围岩重新形成较致密的岩体结构,达到人为造顶的目的。而且,通过调节浆液比重和注浆泵压力,可以对大小不同的裂隙和空间进行充填,相比于锚杆和锚索可以到达更深的位置,起到更好的加固悬顶作用,提高围岩塑性强度。

3.1.1 注浆加固

S2203-1 断层最大落差2.4 m,考虑到受挤压后裂隙发育情况,将注浆钻孔调整至终孔垂高8 m 左右,由切眼上巷口开始布置钻孔,按每架1.5 m 施工一个顶板方向钻孔,直至预计延伸至切眼内77架左右结束。为提高注浆量和注浆效果,在切眼回采至断层附近30 m 时提前开始预注浆,钻孔倾角控制在25°和45°左右,施工两排钻孔,配比1.1~1.15 的水泥浆和水玻璃的混合双液浆,根据裂隙发育程度和钻孔深度,以钻孔内或周边裂隙返浆为判定吃浆量标准,注浆压力控制在0.8~1.0 MPa。根据返浆效果适当调整压力值,当出现返浆后立即停止注浆,待凝固30 min 后,再次进行补浆。若能够注浆则继续注浆工序,以此反复;若无法补浆,注浆泵压力表压力值过高或升高过快,则说明裂隙注浆量已饱和,可结束注浆[3-4]。

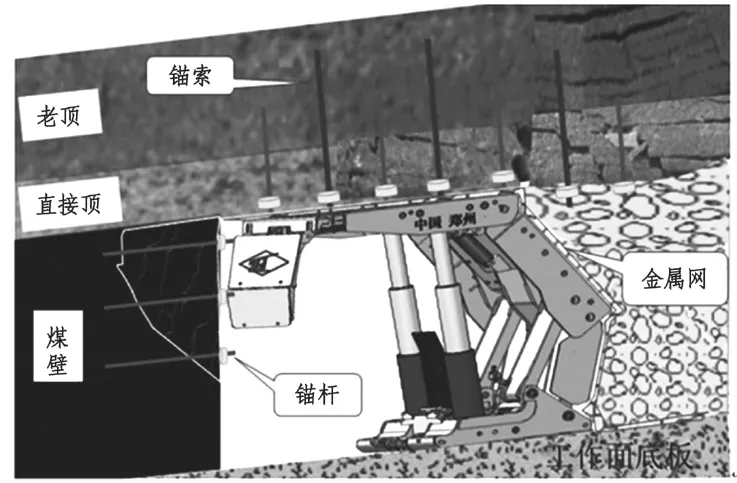

3.1.2 锚杆(索)施工

待注浆工序结束,破碎顶板形成一个较完整的整体后,通过补打锚网索进行悬顶补强,将新注浆形成的人造顶板与基本顶较稳定砂岩层相连接,从而达到对架前破碎带区域的顶板进行主动加固的效果。改造顶板锚网索补强示意图如图2。

图2 改造顶板锚网索补强示意图

补强区域采用与上下巷掘进期间支护相同的锚杆、锚索规格。螺纹钢锚杆规格为直径20 mm,长2500 mm,打设间排距为800 mm×800 mm,标准预紧力为150 N·m,锚固力为50 kN;锚索采用规格为直径15.6 mm,长度为7300 mm,打设间排距为1700 mm×3000 mm。

3.2 外部辅助工程控制

除了对煤层顶板围岩采取有效措施进行主动控制外,还可以借助辅助工具,调整采煤工艺和工序等外部手段进行应力干预和控制,通过多种方式综合防范顶板冒落。

3.2.1 打设临时支护

过断层期间,采取小循环割煤工序,每回采30~40 架,要求支架工紧跟割煤机进行推溜拉架。当割煤机速度过快时,要协调好截割速度与拉架速度之间的关系,避免截割过后出现煤墙侧空顶时间较长。当出现局部片帮空顶现象时,应当及时停机,支架工使用单体柱和铰接梁,或者半圆木、圆木等材料,对空顶漏冒处进行加固背设,接顶承压,避免造成二次漏冒。当加固完成后,继续割煤与拉架的循环作业,直到通排割煤结束。

3.2.2 支架初撑力动态监测

在回采期间要加强对支架初撑力的动态监测,尤其是出现来压征兆和有冒顶风险的地区需及时补液、增加工作阻力。拉架时要稍微降低采高,带压移架,保持一定的阻力状态,防止一次性卸载造成支撑下降,发生冒顶事故。技术人员要定期收集分析支架阻力分布状态和区域,对明显降阻区域要进行补液和观测,维持工作面支架和乳化液泵站压力达到30 MPa 以上。

3.2.3 采高控制

在带压移架的过程中,要根据割煤机截割过后实际顶板空顶情况和顶板煤厚情况,适当调整支架高度和采高,确保割煤机滚筒可以顺利通过的条件下,将支架前梁和支撑掩护板控制在2.8~3 m,减少架前溜煤的风险,采取托煤回采的方式,尽量从采空区后溜方向将资源回收,从而达到对煤墙保护和防止顶板冒落的目的[5]。

4 控制效果分析

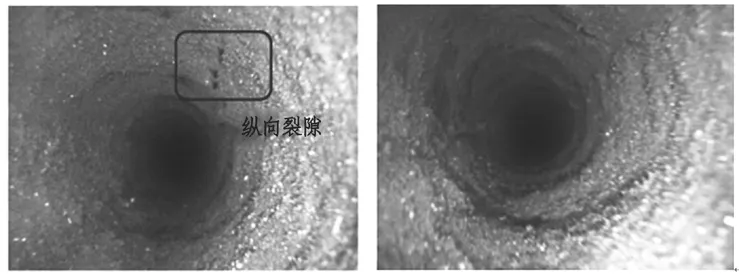

采取综合防范措施之后,S2203 工作面过断层期间,随机选取支架上方进行打眼钻探,使用钻孔内窥仪对顶板煤岩体进行观察,孔深10 m。只有在3.7 m 和6.4 m 处发现少量的纵向裂隙,且不发育,说明经过注浆之后效果明显。经过充填之后,过构造期间顶板应力作用和煤墙压力释放作用等影响对顶板塑性不构成威胁,未产生新的垮落裂隙,顶帮围岩支撑强度明显提升。在回采小循环作业时,煤墙侧片帮经过综合措施显著减少片帮次数,降低空顶冒落风险。经过初步估算,回采期间单体柱、铰接梁、圆木以及荆芭等材料投入的费用降低约8.7万元,为工作面安全过断层创造有利条件。钻孔内窥示意图如图3。

图3 钻孔内窥成果示意图

5 结论

(1)针对回采工作面过断层期间遇到的顶板围岩破碎,造成拉架割煤困难及对支护造成的影响,采用顶板注浆、打设锚网索,以及采用架前临时支护、降低采高和观测支架初撑力等综合防范手段,提高支护强度,控制围岩变形,为工作面回采期间创造了安全的作业环境。

(2)经过采取措施前后的效果分析验证,对围岩实现支撑强度的补强,有效降低支护材料的投入费用,保障人身安全,也为工作面今后回采期间遇到构造带提供有价值的借鉴经验。