14307 工作面4 号煤正巷和切眼支护优化设计研究

吴文鹏

(西山煤电集团有限责任公司西曲矿,山西 太原 030200)

1 工程概况

西曲矿4 号煤层14307 工作面地面位于原港立村,盖山厚度约125~245 m。工作面沿4 号煤层施工,煤层厚度较稳定,平均3.05 m,倾角平均3°。该区域4 号煤与2.3 号煤层间距为3.1~7.4 m 且厚度不稳定,属近距离煤层,顶板管理困难。

14307 工作面正巷设计采用沿空留巷方案,使用高水充填材料将其中356 m 的正巷保留下来,作为14306 工作面正巷使用。通过沿空留巷,预计可增加煤量3 万t,减少掘进巷道工程量490 m。

2 近距离煤层带来的支护困难

由于4 号煤与2.3 号煤层间距较小,且不稳定,因此,需要对14307 工作面正巷在掘进施工过程中的顶板情况进行详细分析,并根据具体情况采用差异化支护方案。具体各段的情况如下:

(1)14307 工作面正巷开口施工0~100 m 段,上覆2.3 号煤小窑巷道及煤柱,受煤柱影响压力显现明显。

(2)14307 工作面正巷开口施工100~470 m 段,上覆12312 工作面采空区,巷道顶帮稳定,无明显压力显现。

(3)14307 工作面正巷开口施工470~968 m 段,下伏18305 工作采空区,层间距约50 m,需注意加强支护。其中:① 2.3 号煤煤柱影响段:正巷开口510~580 m 段在2.3 煤煤柱下施工。受煤柱及蹬空影响,围岩压力增大。② 上覆2.3 号煤采空区段:正巷开口470~510 m、580~734 m 段上覆12312、12318 工作面采空区,下伏18305 工作面蹬空区。③ 层间距薄影响区:正巷开口734~968 m,段该区域2.3 煤与4 煤层间距为3.1~3.6 m。

(4)14307 工作面切眼开口0~85 m 段,2.3 煤与4 煤层间距为3.2~3.5 m,且煤层受夹矸影响,夹矸厚度约1 m 不足以保留。

(5)14307 工作面切眼开口85~186 m 段,夹矸变厚为1.9 m,夹矸上部煤线厚度0.3 m,下部4号煤煤厚2.2 m。

3 支护工艺适应性分析

由于4 号煤层顶板为粉砂岩,且与上覆2.3 号煤层的层间距较小,所以4 号煤掘进工作面自建矿以来支护方式均采用铁棚+锚杆+锚索联合支护。该支护方式存在施工效率低、支护工序复杂、材料单价高、劳动强度大、回收价值低等缺点,并且架棚作为被动支护方式,安全系数低,易发生顶板冒漏情况,急需对支护进行优化。

2020 年,14305 工作面采用沿空留巷方案,基于4 号煤层围岩力学性质对14305 工作面正巷支护工艺进行了相应的调整,采用短锚索+长锚索+钢筋梯梁+钢筋网联合支护方式[1-3],取消了架棚支护。根据14305 工作面回采期间矿压监测分析及现场观测分析,支护效果较理想。

针对14307 工作面4 号煤层实际情况和特点,在14305 工作面正巷支护方案的基础上,对14307工作面正巷和切眼支护工艺进行进一步优化,以达到降低支护成本、提高巷道掘进效率、降低劳动强度、安全高效开采的目的。

4 “一段一策”支护优化设计方案

结合14307 工作面4 号煤层特点和巷道实际变化情况,对14307工作面正巷和切眼采用“一段一策”支护理念,及时调整各段巷道支护优化形式,确保各段支护科学合理、掘进高效、安全可靠。

4.1 上覆小窑巷道及煤柱影响段(0~100 m)

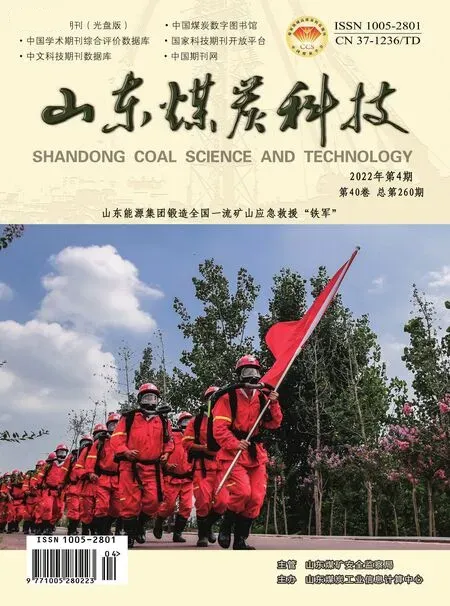

上覆小窑巷道及煤柱影响段断面与支护如图1,巷道断面为矩形,宽×高为4 m×3 m,掘断面积12 m2,净断面积11.02 m2,支护采用锚杆+锚索+钢筋梯梁+钢筋网。

图1 上覆小窑巷道及煤柱影响段断面与支护图(mm)

顶锚杆矩形布置,每排打设5 根,间排距850 mm×1000 mm,钢筋梯梁长3600 mm。顶锚索间排距2000 mm×2000 mm,顶板铺设1200 mm×3600 mm 钢筋网。顶锚杆规格:Φ20 mm×2400 mm 螺纹钢锚杆;锚索规格:Φ21.6 mm×4200 mm 钢绞线。

帮锚杆矩形布置,间排距1000 mm×1000 mm,每排布置3 根,第一排距顶300 mm。帮锚杆规格:Φ20 mm×1800 mm 无纵肋螺纹钢锚杆。两帮挂设2.2 m 长钢筋梯梁,滚帮大时挂设2.3 m×4.0 m 铁丝网。

其中,14307 工作面正巷开口50 ~70 m 段受12312 工作面采空区煤柱影响,巷道不同程度发生变形,顶锚索更改为五花形布置,间排距2000 mm×1000 mm。

4.2 上覆2.3号煤采空区沿空留巷段(100~470 m)

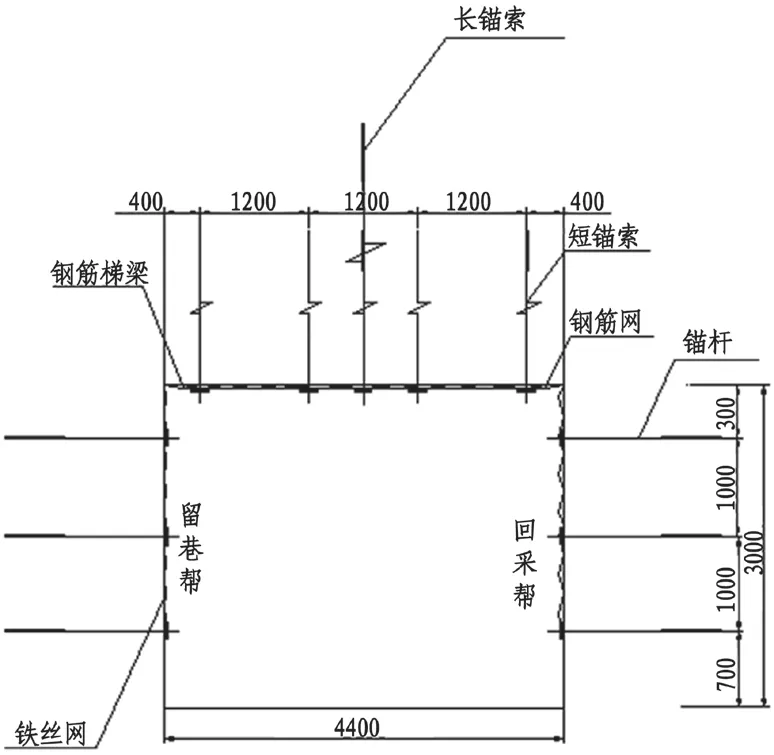

上覆2.3 号煤采空区沿空留巷段断面与支护如图2。巷道断面为矩形,宽×高为4.4 m×3.0 m,掘断面积12.3 m2,净断面积12.18 m2,支护采用短锚索+长锚索+钢筋梯梁+钢筋网。

图2 上覆2.3 号煤采空区沿空留巷段断面与支护图(mm)

短锚索参数:顶板短锚索间排距1200 mm×1000 mm,每排4 根,规格为Φ17.8 mm×2600 mm 钢绞线,采用钢筋梯梁联结为一体,梯梁长3900 m。顶板铺设1200 mm×3900 mm 钢筋网。

长锚索参数:顶板正中打设1 根长锚索,排距为2.0 m,规格为Φ21.6 mm×4200 mm 钢绞线。

帮锚杆矩形布置,间排距1000 mm×1000 mm,每排布置3 根,第一排距顶板300 mm。帮锚杆规格:Φ20 mm×1800 mm 无纵肋螺纹钢锚杆,两帮挂设2.3 m×4.0 m 铁丝网。

4.3 下伏8 号煤蹬空区段(470~968 m)

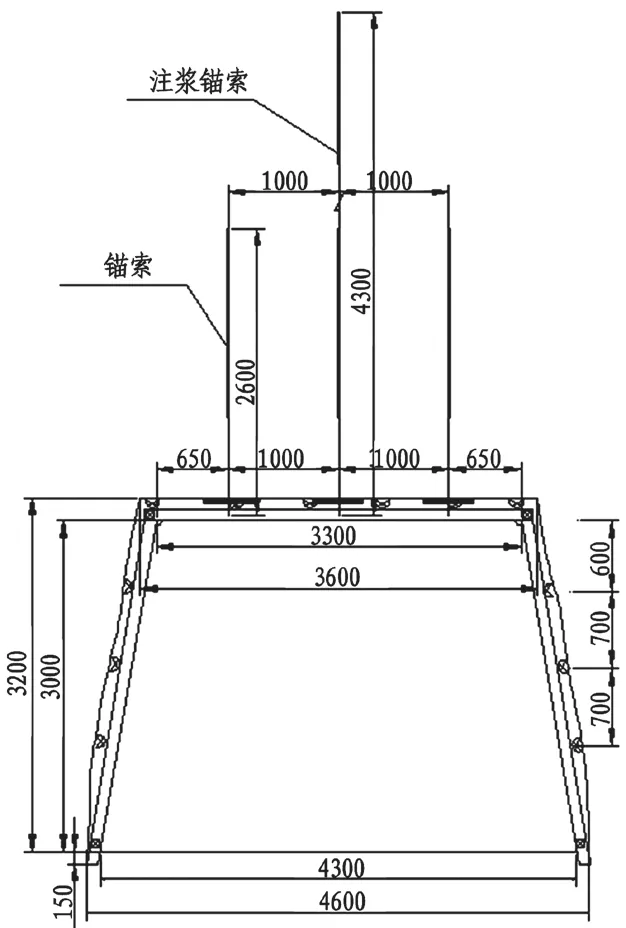

下伏8 号煤蹬空区段断面与支护如图3。巷道断面为梯形,支护采用铁棚+锚索联合支护。铁棚采用矿用11#工字钢,棚梁长度3.5 m,棚腿长度3.2 m,棚距1.1 m,柱窝深度150 mm。锚索呈矩形布置,每架棚子间打设3 根,间排距1.0 m×1.1 m,锚索规格为Φ17.8 mm×2600 mm 钢绞线。在巷道正中打设1 根SKZ22-1/1860 中空注浆锚索,长度4.3 m,排距2.2 m。锚索位置重合时,注浆锚索代替普通锚索。

图3 下伏8 号煤蹬空区段断面与支护图(mm)

(1)2.3 号煤煤柱影响段:正巷开口510~580 m 段上覆2.3 煤采空区煤柱。棚距缩小为0.9 m,顶锚索间排距1.0 m×0.9 m,注浆锚索排距1.8 m。两帮打设帮锚索加强支护,在距顶板1.2 m 处打设一根帮锚索,排距1.8 m,帮锚索规格:Φ21.6 mm×4200 mm 钢绞线。

(2)上覆2.3 号煤采空区段:正巷开口580~734 m 段上覆12318 工作面采空区。棚距调整为1.0 m,顶锚索间排距1.0 m×1.0 m,注浆锚索排距2.0 m。

(3)层间距薄影响区:正巷开口734~968 m段层间距为3.1~3.6 m。将原巷道支护中的注浆锚索调整为Φ21.6 mm×3200 mm 普通锚索。

4.4 切眼架棚段(0~85 m)

切眼架棚段断面与支护如图4。巷道断面为梯形,支护采用铁棚+锚索联合支护。铁棚采用矿用11#工字钢,棚梁长度3.5 m,棚腿长度3.2 m,棚距1.0 m,柱窝深度150 mm。锚索呈矩形布置,每架棚子间打设4 根,间排距0.9 m×1.0 m。锚索规格:层间距>4 m 时,采用Φ21.6 mm×4200 mm 钢绞线;层间距在3~4 m 时,采用Φ21.6 mm×3200 mm 钢绞线;层间距在2.5~3 m 时,采用Φ21.6 mm×2600 mm 的钢绞线。

图4 切眼架棚段断面与支护图(mm)

4.5 切眼夹矸变厚纯锚段(85~186 m)

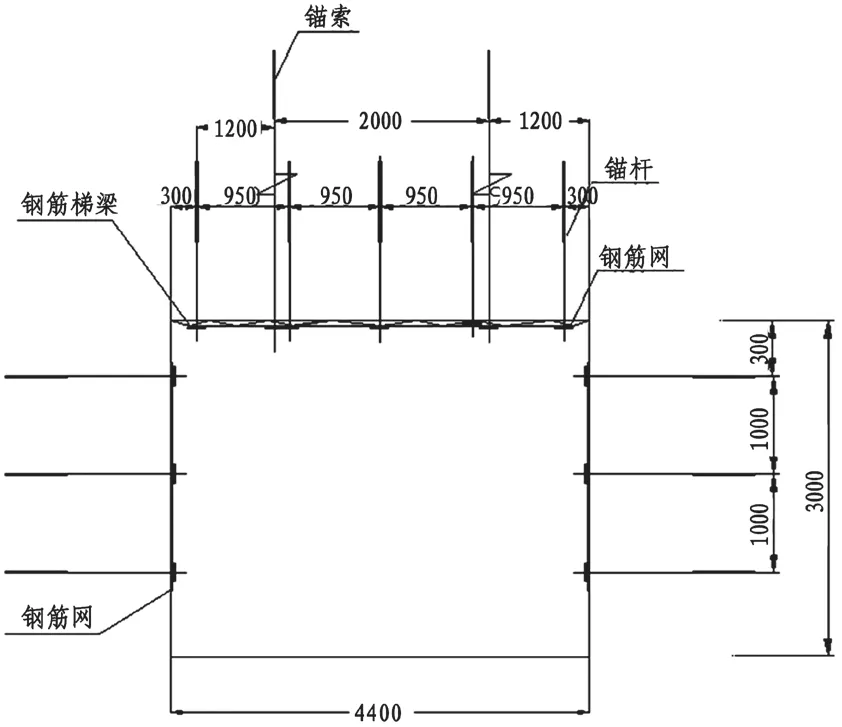

切眼夹矸变厚纯锚段断面与支护如图5。巷道夹矸变厚为1.9 m,托夹矸施工,层间距变为5.7~5.9 m。巷道断面为矩形,宽×高为4.4 m×3.0 m,掘断面积为13.2 m2,净断面积为12.18 m2。支护采用锚杆+锚索+钢筋梯梁+钢筋网。

图5 切眼夹矸变厚纯锚段断面与支护图(mm)

顶锚杆矩形布置,每排打设5 根,间排距为950 mm×1000 mm。 钢 筋 梯 梁 长4000 mm。顶锚索间排距2000 mm×2000 mm,顶板铺设1200 mm×4100 mm 钢筋网。顶锚杆规格为Φ20 mm×2400mm 螺纹钢锚杆,锚索规格为Φ21.6 mm×4600 mm 钢绞线。

帮锚杆矩形布置,间排距1000 mm×1000 mm,每排布置3 根,第一排距顶300 mm。帮锚杆规格为Φ20 mm×1800 mm 螺纹钢锚杆,两帮挂设2.3 m×4.0 m 铁丝网。

5 支护优化设计效果及效益分析

5.1 支护优化设计效果分析

对14307 工作面4 号煤正巷和切眼的支护进行了优化设计,支护优化设计方案施工结束后,采用十字交叉法观察巷道顶底板及两帮移近量。第1 个月的监测,巷道变形量不明显,2 个月后巷道拱肩部出现细微裂隙,3 个月后变形趋于稳定。监测期间,顶板最大移近量46 mm,两帮最大移近量30 mm,均在允许范围。这表明支护优化方案能有效地控制14307 工作面正巷和切眼的变形,保障巷道的安全。

5.2 效益分析

对14307 工作面4 号煤支护优化前后日进尺、劳动组织、主材成本进行比较分析。对比原4 号煤架棚支护方案,优化设计后,日均进尺从9.6 m 提高到12 m;工作人员从7 人减少为5 人,仅需要掘进机司机1 人,顶板支护2 人,两帮支护1 人;主要成本从2 157.7 元/m 降低到1 711.9 元/m,14307工作面正巷、切眼可节省支护材料成本约50 万元,经济效益显著。