复杂条件下大采高一次采全高综采工艺的实践

任鹏军

(山西潞安集团左权阜生煤业有限公司,山西 晋中 032600)

1 概况

阜生煤业1101 工作面位于井田东部、一采区中部,开采15#煤层,上距K2 灰岩7.90~11.26 m,平均为9.5 m。煤层平均厚度为6.5 m,局部褶皱处煤层厚度变化较大,可采系数100%,煤层结构较简单,含0~3 层夹矸。煤层平均倾角约8°,工作面煤层最小倾角约4°,最大煤层倾角约18°。采用一次采全高大采高综采采煤方法,工作面采用端部斜切进刀的进刀方式,选用MG750/1940-WD 型电牵引双滚筒采煤机,采用双向割煤模式,单独一次割煤一刀,循环进度0.865 m。在部分区域煤层倾角大于15°,支护和综采作业困难,综采效率低,极易发生大溜下滑、支架歪斜、采煤机行走部齿轨轮损坏等事故,严重影响了煤矿井下综采作业的顺利进行。

针对1101 工作面大倾角情况下的回采工艺进行优化分析,总结了一套适应于大倾角工况下的高效回采工艺。由于1101 工作面风运两顺槽坡度在4°~18°,不同倾角下的回采方案存在着较大的差异性,本文对风运两顺槽在不同坡度下的回采方案进行了分析,同时对在大倾角回采作业过程中大溜下滑、支架歪架及采煤机行走部频繁损坏的控制措施、综采面防漏冒顶措施等进行了总结,有效提升了在井下复杂地形条件下的回采安全性。实际应用表明,该回采工艺方案能够将回采效率提升25%,将出现大溜、支架下滑、采煤机行走部齿轨轮损坏等故障率降低了87.5%,显著提升了井下回采的安全性和经济性。

2 大采高工作面的推采

2.1 初采

1101 工作面两顺槽沿着煤层顶板布置,巷道高度4.2 m,初采期间要开始增大采高,从机头、机尾向工作面中部逐步由4.2 m 过渡到6.0 m。在采高过渡过程中,采取在端头、端尾各10 组支架范围内将采高缓慢过渡到6.0 m,不能有明显台阶,保证相邻两支架顶梁、底座上下不能有大于200 mm的错差。

采高过渡完成后,正常回采期间要保证采高达到(6.0±0.1)m,端头、端尾架采高为(4.2±0.1)m,不得随意破顶、破底,严禁超高。当采高达到规定值时,会形成机头、机尾高,中间低的情况,此时必须在工作面中间低洼处准备足够功率的水泵,确保初采期间能正常排水。

2.2 风运两顺槽坡度大于15°区段的推采

(1)当风运两顺槽坡度大于15°时,回采过程中,工作面以采煤机最适俯采角度15°向前推进,回采过程中可能会出现留底煤、破顶现象,为避免这种现象,可以适当降低采高[1-2](不小于4.2 m)。

(2)在风运两顺槽坡度变化大的地质条件下,除了在大坡度(>15°)段控制好工作面俯采角度,还要保证设备在变坡点的顺利通过。

(3)当变坡点坡度由小变大(α <15°<β)时,首先保证工作面以α 向前推进,工作面推进至变坡点之前,提前增大俯采角度达到或接近15°(采煤机最适俯仰角度),然后再以15°俯采角度通过变坡点,在通过变坡点期间,可能会出现破底现象。

(4)当变坡点坡度由大变小(α >15°>β),首先保证以15°向前推进(其间可能会出现留底煤、破顶,可适当降低采高),工作面推进至变坡点之前,提前减小俯采角度达到或接近β,然后再以β 俯采角度通过变坡点(在通过变坡点期间,可能会出现留底煤、破顶,可适当降低采高[3])。此工况下的回采工艺流程如图1,图中16 表示倾斜段的长度为16 m。

图1 风运两巷坡度大于15°区段回采方案(m)

(5)在上述过程中,如果在不损坏设备的前提下,以最适俯采角度15°向前推进时,可能会出现破顶、底板或降低采高的情况。为了避免此类情况发生,其一,可以采取机头、机尾实施爆破松动岩体,采煤机装矸,炮眼布置、装药量等参数根据现场实际确定。通过快速调整机头、尾的坡度来控制整个工作面的坡度。其二,在工程量允许以及不影响超前支护打设的前提下,可以对两顺槽坡度较大区段进行拉底,缓解巷道坡度,但要求拉底后巷道高度不能超过5 m,防止出现超前支护段打设困难或支护初撑力不达要求的现象。

2.3 风运两顺槽坡度小于15°区段的推采

当风运两顺槽坡度α 均不大于15°,工作面可以沿着α 俯采角度向前推进,但在回采过程要注意以下几点:

(1)在风运两顺槽坡度变化大的地质条件下,除了在大坡度(<15°)段控制好工作面俯采角度,还要保证变坡点的顺利通过。

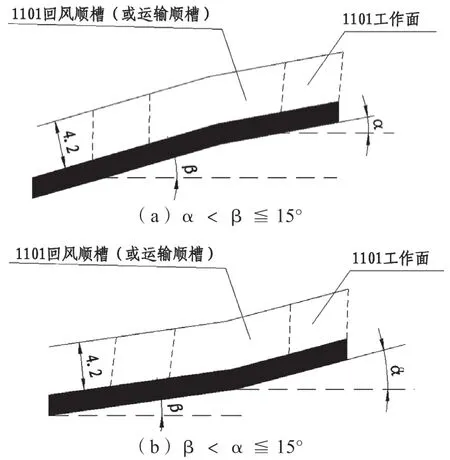

(2)当变坡点坡度由小变大(α <β ≦15°)或由大变小(β <α ≦15°)时,首先保证工作面以α 向前推进,工作面推进至变坡点之前,提前增大或减小俯采角度达到或接近β,然后再以β 俯采角度通过变坡点,其回采工艺流程如图2。

图2 不同倾角下的回采工艺流程(m)

3 防大溜、支架下滑及降低设备频繁损坏方案

大倾角工作面回采普遍存在大溜下滑、支架歪架及采煤机行走部频繁损坏等问题,严重制约工作面的安全回采,因此提出了一套新的防止设备下滑及设备频繁损坏的回采方案,其核心控制点如下:

(1)防止大溜下滑。工作面回采过程中,首先将工作面调成伪倾斜,即下端头推进速度超前上端头,超前的具体长度根据现场工作面煤层倾角来定,并根据倾角变化随时调整超前量。其次采煤机要严格执行由上而下单向割煤方式,变双向割煤为单向割煤[4]。机组沿着工作面下坡行走时割煤、移架,但不推溜;机组沿着工作面上坡行走时机组跑空刀、推溜,使大溜每个循环都自下端头逐架向上端头推移。

(2)防止支架下滑。严格控制(6.0±0.1) m采高,保证顶底板平整,使支架与顶底板接触严密,保证支架有足够初撑力,防止支架下滑。移架时要坚持“擦顶带压、少降快移”[5],减少空顶时间,移架后支架与顶板要接触严密,严禁支架出现低头或高抬头现象。要严格控制梁端至煤壁距离,保证梁端距不超过规定值(≤340 mm),应及时移架接顶,实现对顶板的超前支护。

(3)降低采煤机行走部齿轨轮故障。回采过程中,要按照既定方案严格控制采煤机的俯采角度,不能超过采煤机允许的最大角度。要加强采煤机司机的操作责任心,利用自制的采煤机机身坡度规随时观察并调整采煤机坡度,确保设备正常运行。及时更换损坏的采煤机行走齿轨、导向靴、平滑靴,为采煤机正常运行创造条件。

4 综采面防漏冒控制方案

为了防止在复杂地质环境下综采时出现顶板冒落现象,根据井下的实际情况,在回风顺槽距切眼往外顶板破碎区域或冒落超高区域提前绞顶并打设槽钢锚索。锚索长7.3 m,锚索梁为长2.5 m 的16#槽钢,锚索梁眼距1.8 m,排距3.5 m,顺巷布置。其支护结构如图3[6]。

目前该井下复杂地质条件下的回采方案已经在两个综采面得到应用,通过对应用以来的实际效果分析,优化后的回采方案可以实现4.325 m/d 的回采速度,比优化前3.46 m/d 的速度提升了25%。通过对回采作业过程中各类异常的统计,大溜、支架下滑、采煤机行走部故障由最初的4 次/月,降低到了目前的0.5 次/月,该技术方案已经得到了全面的推广。

5 结论

针对1101 工作面煤层在回采过程中回采效率低、设备下滑、事故多的不足,提出了一种新的回采方案,对不同煤层倾角下的回采技术要点、防设备下滑、防漏冒方案进行了研究。实际应用表明,在不同倾角煤层情况下,按不同的俯角回采,能够在保证回采安全的情况下提升回采效率,新的回采方案能够将回采效率提升25%,将出现大溜、支架下滑、采煤机行走部齿轨轮损坏的故障率降低了87.5%,极大地提升了复杂地形条件下的回采效率和经济性。