缝合碳纤维/泡沫夹芯复合材料损伤阻抗及损伤容限性能

赖家美,莫明智,黄志超,万义标,何沛夕

(1.南昌大学 机电工程学院 聚合物成型研究室,江西 南昌 330031;2.华东交通大学 载运工具与装备教育部重点实验室,江西 南昌 330013)

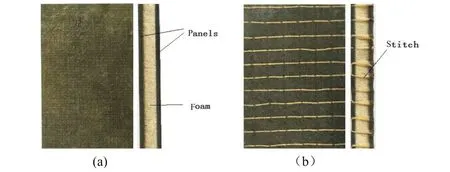

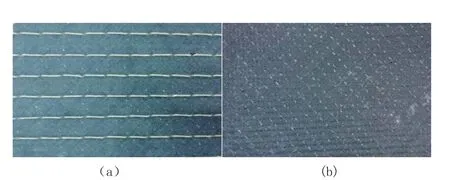

如今,泡沫夹芯结构复合材料被航空航天、船舶等许多行业广泛采用[1],这种复合材料由如Fig.1(a)所示的上、下面板和泡沫夹芯三部分组成,具有轻质高强的优良特点。在复杂的实际工程应用中,这种材料不可避免地会受到许多低能量冲击而产生破坏。低能量冲击造成的破坏通常由肉眼难以直接观察,但会在材料内部形成各种形式的损伤,如基体开裂、层间分层、纤维断裂,以及泡沫夹芯压溃、面板穿透等[2]。缝合通过在厚度方向引入缝线进而克服层合板易分层的缺点,能够使复合材料的抗冲击性能得到增强[3,4]。缝合泡沫夹芯复合材料综合了泡沫夹芯结构与缝合复合材料的特点,能够在不需大量增加结构重量的前提下加强面板与芯材的连接,抑制分层,提高结构性能[5],其结构如Fig.1(b)所示。

复合材料体系的损伤阻抗性能是指抵抗冲击事件的能力(或给定冲击力导致的损伤尺寸)。材料在损伤之后能够保证其安全性的能力称为损伤容限性能,常使用低速冲击后的剩余压缩强度来表征[6,7]。王俭、沈真[8]在对多种复合材料体系抵抗冲击的能力进行研究时,发现其冲击能量-凹坑深度曲线均存在拐点,且在拐点之后剩余压缩强度基本不再降低。罗靓等[9]在实验中也发现,对同种材料体系,表征损伤阻抗的冲击能量-凹坑深度曲线和表征损伤容限的凹坑深度-剩余压缩强度曲线都具有明显的拐点现象,拐点前后损伤阻抗和损伤容限性能均出现了明显的变化。

Fig.1 Composite structure of(a)foam sandwich structure and(b)stitched foam sandwich structure

与泡沫夹芯结构相比,缝合泡沫夹芯复合材料作为一种新型材料,在受到低速冲击时缝合是否会对其损伤阻抗与损伤容限性能产生影响,其损伤阻抗和损伤容限是否也存在拐点现象,目前国内外还少有研究。本文对缝合及未缝合碳纤维/泡沫夹芯复合材料进行了低速冲击及冲击后压缩对比实验,探究缝合对碳纤维/泡沫夹芯复合材料的损伤阻抗性能和损伤容限性能的影响,并分析损伤阻抗和损伤容限拐点的物理意义,以期为缝合泡沫夹芯复合材料的推广应用提供参考。

1 实验部分

1.1 主要原料

环氧树脂:R688,厦门宥德材料科技有限公司;固化剂H3268:厦门宥德材料科技有限公司;碳纤维:CF-L300,厦门维曼材料科技有限公司;聚氨酯泡沫(PUR):厦门维曼材料科技有限公司;缝线Kevlar29:1500旦,美国DuPont(杜邦)。

1.2 设备及仪器

数控水刀:HSQ3020,南京合展精密技术有限公司;落锤冲击机:CEAST 9340,美国Instron(英斯特朗);万能电子试验机:ETM105D,深圳万测设备有限公司;超声波扫描成像系统:UT-Scan-1,南昌华油航空技术检测工程有限公司。

1.3 样品制备

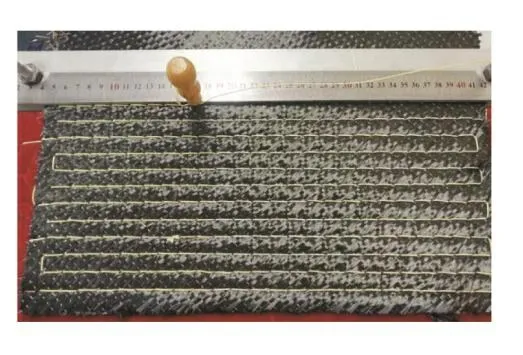

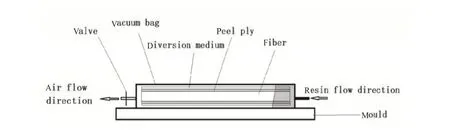

本文所需的缝合试样通过改进的锁式缝合方法对碳纤维/泡沫夹芯预成型体进行缝合(如Fig.2 所示),缝合/未缝合试样均通过真空辅助树脂传递模塑成型工艺(VARTM)复合材料成型工艺进行制备,VARTM工艺流程如Fig.3所示。利用数控水刀切割平台将固化后的复合材料切割成实验所需要的标准试样,如Fig.4 所示,试样长度为150 mm、宽度为100 mm。缝合/未缝合夹芯复合材料上、下面板的纤维铺层方式分别为[450/-450/00/900]和[900/00/-450/450]。

Fig.2 Improved lock stitching method

Fig.3 Forming process of VARTM

Fig.4 Low-velocity impacted test sample

1.4 测试与表征

1.4.1缝合碳纤维/泡沫夹芯复合材料的损伤阻抗性能测试:按照美国ASTM D7136标准(复合材料层压板损伤阻抗评价试验方法),通过CEAST 9340 落锤冲击试验机对缝合/未缝合复合材料引入低速冲击损伤并使用精度为0.001 mm 的深度测量仪检测冲击凹坑深度,并使用超声C 扫描仪检测分层损伤的形状。出于对凹坑形状和深度测量仪检测精度的考虑,忽略小于精度的损伤,并进4次反复检测。缝合复合材料进行了4 J,5 J,7~13 J能量下的低速冲击实验;未缝合复合材料进行了3 J,4 J,5 J,7~12 J 能量下的低速冲击实验,每个冲击实验重复进行3次。由于实验当中发现4 J,5 J 和7 J 能量冲击结果相似,具有随能量增大损伤小幅度增加的规律,省去6 J能量对总体结果影响不大且试样数量有限,故本文不进行6 J能量的讨论。

1.4.2缝合碳纤维/泡沫夹芯复合材料的损伤容限性能测试:按照美国ASTM D7137标准(复合材料层压板冲击后压缩评价试验方法),在万能电子试验机上进行了缝合及未缝合夹芯板的冲击后压缩对比实验。除对所有冲击后的试样都进行压缩外,还增加了1组未受冲击的缝合/未缝合试样压缩实验。

2 结果与讨论

2.1 损伤阻抗性能

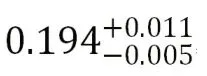

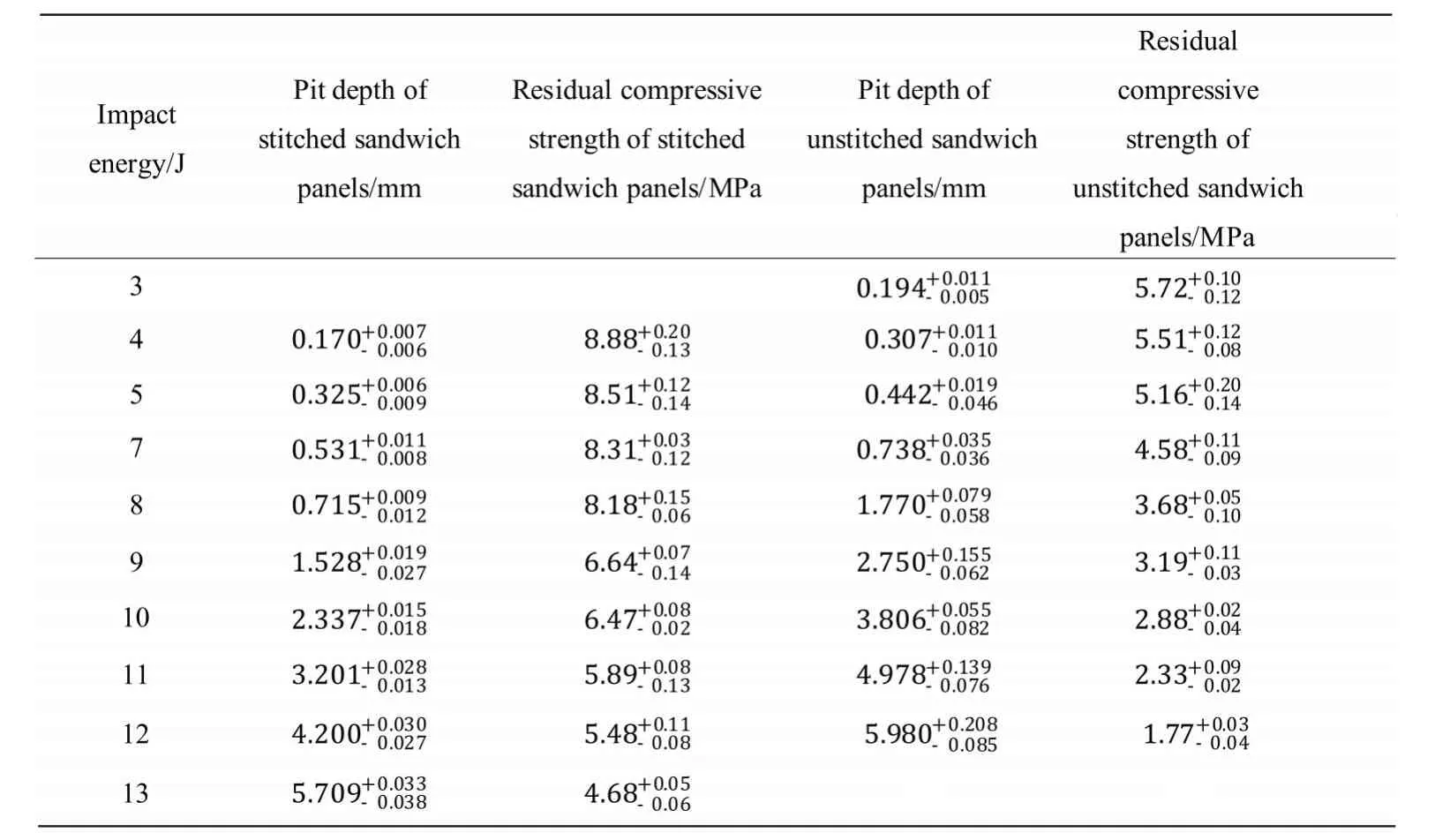

Tab.1 Damage impedance data of stitched and unstitched sandwich composites

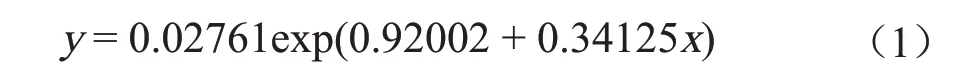

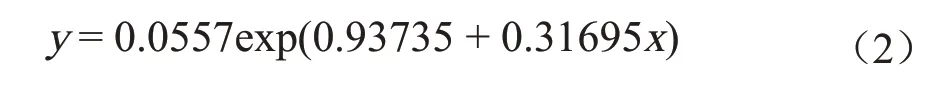

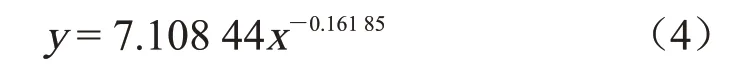

使用Origin软件拟合得到缝合与未缝合夹芯板的凹坑深度-冲击能量曲线,如Fig.5所示。拟合曲线方程为y=a·exp(b+c·x)。

缝合夹芯板的拟合曲线方程为

未缝合夹芯板的拟合曲线方程为

为了分析凹坑深度与冲击能量的关系,在此定义凹坑深度-冲击能量曲线的拐点为,随着冲击能量的增大凹坑深度突变的点-即凹坑深度从缓慢增大突变为急剧增大的点[10]。与数学上对拐点的定义不同,此次实验中定义的拐点并非曲线的反曲点。根据这个定义,可以通过曲线斜率表征拐点:拐点前后曲线斜率差值最大。

Fig.5 Fitting curves of pit depth-impact energy of stitched and unstitched sandwich composites

通过Fig.5 拟合曲线以及Tab.1 中的数据,可以知道缝合曲线损伤阻抗的拐点位置在冲击能量8 J到9 J之间,然后通过求曲线斜率差值的方法来确定拐点的具体位置。首先计算得到拟合曲线的一阶导数,比较8,9 和中间值8.5 三者对应的斜率及差值,由此可以确定拐点在8.5~9 之间,然后再取中间值8.75,同样计算出3 个数据之间的差值,如此不断缩小取值区间进行计算,直到将冲击能量精确到小数点后4位。最后确定缝合曲线拐点大约出现在冲击能量为8.800 J、凹坑深度为1.396 mm 处,在曲线上用标出。用同样的方法计算得到未缝合曲线的拐点在冲击能量为7.601 J、凹坑深度为1.582 mm处左右,用在曲线上标出。

在Fig.5中可以看到,未缝合夹芯板比缝合夹芯板在更低的冲击能量下出现拐点,意味着未缝合夹芯板比缝合夹芯板容易产生更为严重的损伤,缝合能延迟损伤阻抗拐点的出现;再从两者拐点处的凹坑深度来看,未缝合夹芯板的凹坑深度大于缝合夹芯板的,即未缝合夹芯板在拐点处的损伤比缝合夹芯板的大,结合这两点可以说明,缝合能够增强碳纤维/泡沫夹芯板的损伤阻抗性能。并且2条拟合曲线都是斜率不断增大的凹曲线,随着冲击能量的增大,缝合与未缝合夹芯板2条曲线凹坑深度的差值越来越大,说明缝合对碳纤维/泡沫夹芯板损伤阻抗性能的提升效果在较高的冲击能量下更为显著。

缝合能够提高碳纤维/泡沫夹芯复合材料损伤阻抗性能可能是因为缝线在夹芯板成型过程中形成了缝线树脂柱[11],缝线树脂柱在纤维面板受冲击时分担了一部分能量,发挥着类似于钢筋混凝土柱的承重作用,并将能量传递到下层面板和泡沫夹芯。除此之外,缝线的加入还能够增强纤维面板和泡沫夹芯之间的结合力,抑制层间分层损伤的扩展,提高夹芯板的层间性能,从而提高结构整体的强度,使得缝合夹芯板能够承受更高的冲击能量。

2.2 损伤阻抗拐点的物理意义

为了揭示缝合碳纤维/泡沫夹芯复合材料损伤阻抗拐点的物理意义,选取1 组有代表性的未缝合夹芯板损伤阻抗拐点7.601 J 前后的7 J 和8 J、缝合夹芯板损伤阻抗拐点8.800 J前后的8 J和9 J的冲击时间-载荷曲线、冲击表面损伤图及超声C扫描图进行对比分析。

Fig.6 Impacted time-load curves of(a)unstitched-7 J, (b) unstitched-8 J, (c) stitched-8 J and (d) stitched-9 J

在Fig.6 中,2 条未缝合曲线开始的加载阶段都近似为线性加载。7 J,8 J未缝合曲线分别在加载时间约为2 ms 和1.2 ms 时载荷都发生了突降,突降点对 应 的 载 荷 即 为 分 层 起 始 载 荷(Delamination initiation load,DIL),分 层 起 始 载 荷DIL 的出现代表材料内部层间分层损伤的产生[12]。在出现分层损伤之后,2条曲线的载荷都有幅度较大的波动,这种波动可能是因为分层损伤导致了材料总体承载能力降低,或是在夹芯板内部发生了基体碎片嵌入现象[13]。此外还可以看到,8J 夹芯板的波动幅度稍大于7J 夹芯板,这可能是因为在夹层板的基体和层间都受到了破坏后,冲击载荷主要由纤维承担,随着能量的增大部分纤维也发生了断裂。

缝合8 J,9 J 的2 条曲线在加载时间分别约为2 ms 和1.2 ms 时出现分层损伤之后也发生了剧烈波动,并且9 J曲线的波动幅度也明显大于8 J曲线,这说明在拐点之后,缝合夹芯板除了产生基体裂纹和层间分层损伤外,同样产生了纤维断裂损伤。

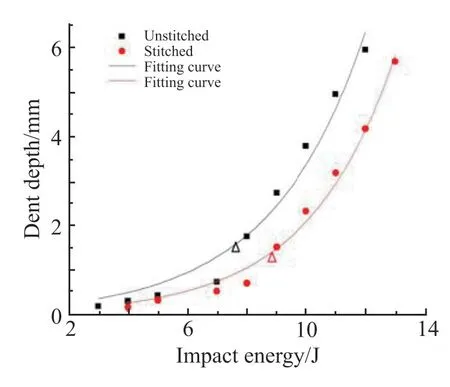

Fig.7 Surface damage images of(a)unstitched-7 J,(b)unstitched-8 J,(c)stitched-8 J and(d)stitched-9J

从Fig.7(a)和Fig.7(b)可以看到,7 J,8 J 未缝合夹芯板的冲击表面都出现了非常明显的凹坑,但7 J夹芯板的凹坑处除出现基体裂纹及层间分层损伤外,未发现纤维断裂损伤,8 J 夹芯板的凹坑则能清晰地看到纤维断裂损伤。这说明拐点前后未缝合夹芯板的损伤形式的确发生了改变,拐点前由树脂基体和纤维共同抵抗冲击,损伤以基体裂纹及层间分层为主[14~16],拐点之后产生了纤维断裂损伤,基体破损进一步加剧,夹芯板的损伤阻抗能力衰退,凹坑深度变化更加明显。

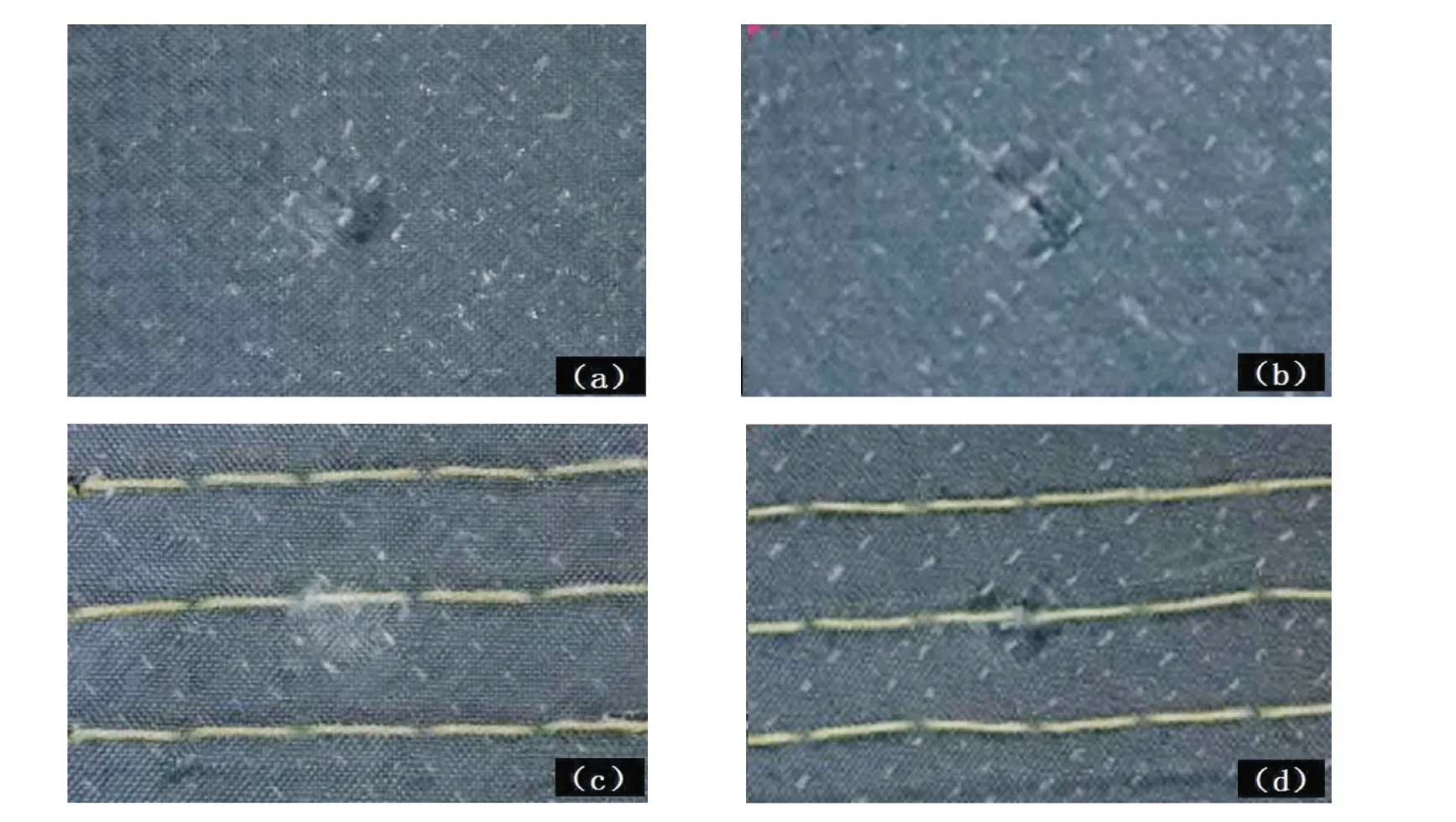

与未缝合夹芯板不同的是,从Fig.7(c)和Fig.7(d)可以看到,在8 J冲击能量下,缝合夹芯板表面的冲击凹坑不太明显,用手触摸能发现凹坑深度较浅且较为光滑,冲击仅产生了基体裂纹和层间分层损伤,未见纤维断裂。但是9 J能量时缝合夹芯板的冲击表面依然产生了与未缝合夹芯板一样的非常明显的凹坑,凹坑中可见基体裂纹、层间分层,同时出现了十分清晰的纤维断裂损伤。可见,缝合夹芯板拐点前后损伤形式也发生了改变。比较Fig.8(c)和Fig.8(d),发现缝合夹芯板9 J冲击能量的超声C扫描得到的损伤面积稍大于8 J的面积,而损伤程度却严重很多,这可能是因为拐点之后分层损伤没有大幅加剧,但是新出现的纤维断裂却使夹芯板的损伤加重了。同时,比较缝合、未缝合夹芯板拐点前后的超声C 扫描图还可以发现,未缝合夹芯板在拐点之后损伤面积和损伤程度均急剧增加,且损伤的区域比较离散,缝合夹芯板在拐点之后虽然损伤面积也增大了,但是损伤比较集中,损伤的严重程度增加也不大,这反映了缝合能够减少冲击损伤,消减拐点之后出现的损伤加剧带来的负面效果。

Fig.8 Ultrasound C-scan images of(a)unstitched-7 J,(b)unstitched-8 J,(c)stitched-8 J and(d)stitched-9 J

2.3 损伤容限性能

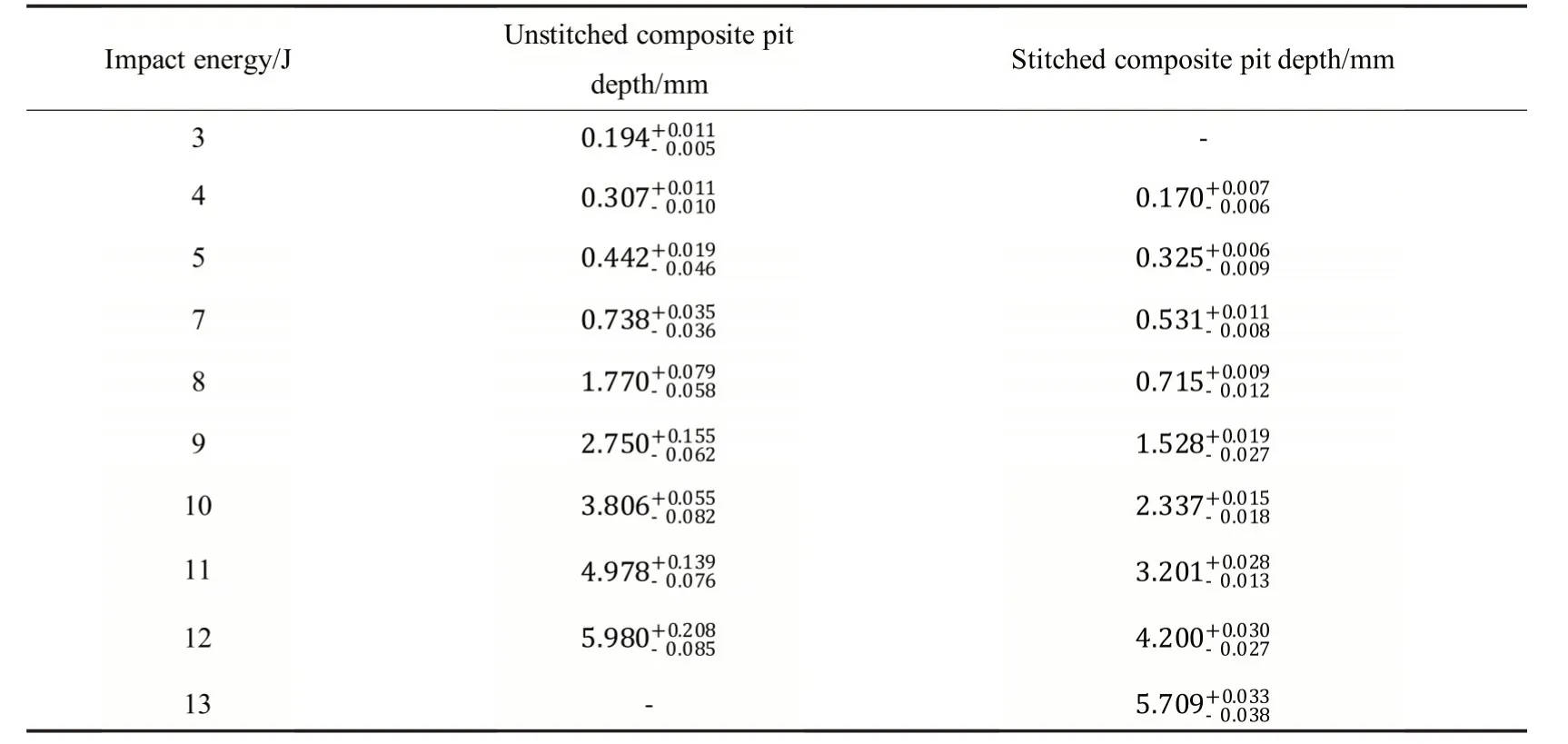

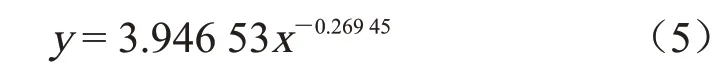

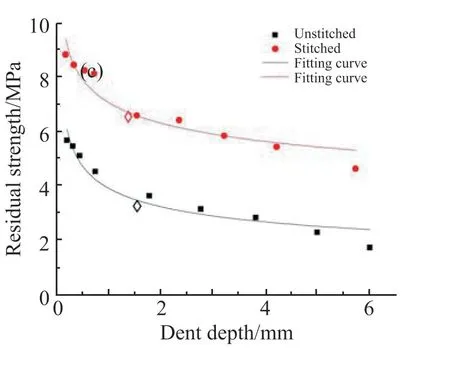

缝合/未缝合夹芯板的损伤容限性能通过冲击后压缩(Compression after impact, CAI)实验进行研究。表征缝合、未缝合碳纤维/泡沫夹芯复合材料的损伤容限性能数据如Tab.2所示。

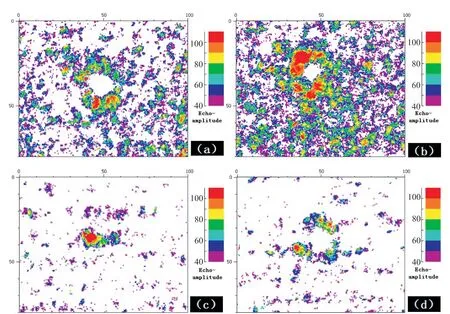

根据Tab.2中的数据,用Origin软件拟合出了缝合/未缝合夹芯板的剩余压缩强度-凹坑深度对比曲线,如Fig.9所示,拟合函数为

缝合夹芯板的损伤容限曲线拟合方程为

未缝合夹芯板的损伤容限曲线拟合方程为

Tab.2 Residual compressive strength-pit depth data of stitched/unstitched sandwich panels

根据前文求损伤阻抗拐点位置的方法同样确定了损伤容限拐点的位置:缝合/未缝合夹芯板的损伤容限拐点分别在凹坑深度为1.380 mm和1.500 mm处左右,分别用和在曲线上标出。

Fig.9 Fitting curves of residual compressive strengthpit depth of stitched and unstitched sandwich panels

在相同冲击能量下,缝合夹芯板比未缝合夹芯板具有更好的抗冲击性能,所以其剩余压缩强度也就更高,这可以从Fig.9得到佐证。缝合曲线总是在未缝合曲线上方,也就是说在相同凹坑深度下,缝合夹芯板的剩余压缩强度总是大于未缝合夹芯板。因为凹坑深度是碳纤维/泡沫夹芯板内部损伤的一个度量值,直接反映了内部损伤的大小[17],所以缝合在提高夹芯板损伤阻抗能力的同时,也能够间接地增强夹芯板的损伤容限性能。此外,随着凹坑深度的增大,2 条曲线剩余压缩强度的差值也越大,表明缝合对碳纤维/泡沫夹芯板损伤容限性能的增益效果在冲击损伤严重的情况下更能够凸显出来。

从曲线的趋势来看,缝合/未缝合夹芯板的剩余压缩强度在拐点之前都迅速降低,但在拐点后下降速度大大减缓。这是因为夹芯板在损伤阻抗拐点出现后产生了纤维断裂,损伤状态更为严重,在受到压缩载荷时,层合板的冲击损伤会向两边扩展直至失效[18,19],所以在损伤容限拐点之后,冲击损伤较为严重的夹芯板会更快失效,其剩余压缩强度也就更低。

拐点的一致性体现在,缝合/未缝合夹芯板损伤阻抗和损伤容限拐点处的凹坑深度大小一致。另外,损伤阻抗的拐点与损伤容限的拐点具有同一物理意义,即夹芯板在遭受拐点所代表的能量的冲击之后,夹芯板的损伤形式发生了改变,这导致了夹芯板的损伤阻抗性能大大下降,从而也间接地降低了其损伤容限。

缝合能够提高碳纤维/泡沫夹芯复合材料损伤容限性能的原因可能是:一方面,缝线树脂柱的加入增强了夹芯板整体的强度和刚度,从而提高了抗冲击性能,在相同压缩实验条件下缝合夹芯板的剩余压缩强度便会更大[20];另一方面,在压缩过程中,缝线树脂柱还可以帮助承受大量的载荷,在发生基体裂纹、层间分层及纤维断裂损伤后可以对整体结构起到一定的支撑作用。

3 结论

(1)缝合/未缝合夹芯板的损伤阻抗和损伤容限都存在一个性能突变的拐点,而且二者损伤阻抗与损伤容限的拐点位置具有一致性。

(2)对比缝合、未缝合夹芯板损伤阻抗的拐点位置,发现缝合能够推迟夹芯板损伤阻抗拐点的出现,并提高其损伤阻抗与损伤容限性能,这种改善效果在较高冲击能量下更为明显。

(3)拐点前后缝合/未缝合夹芯板的损伤形式均发生了改变:拐点前以基体裂纹、层间分层损伤为主;拐点后出现了纤维断裂。与未缝合夹芯板拐点后的损伤相比,缝合夹芯板拐点后的损伤区域较为集中,损伤增幅也较小,表明缝合在能够提高夹芯板损伤阻抗的同时还能缓解拐点之后出现的损伤加剧现象。