滑模在引水竖井混凝土施工中的运用

张 倩

(山西小浪底引黄水务有限公司,山西 太原 030000)

滑模施工工艺在现代工程建设中取得广泛的应用,兼具施工效率高、连续性好、成型结构的内外部质量良好、安全稳定等多重特点。但滑模施工工艺的应用要点较多,为充分发挥出其在工程中的应用优势,有必要加强探讨。

1 工程概况

小浪底引黄工程(引水干线部分)施工Ⅴ标,竖井7#~8#支洞间控制主洞剩余开挖1570 m,6#~7#、8#~9#支洞间控制主洞已贯通,其中8#支洞控制主洞上游剩余80 m。6#~7# 支洞间设控制主洞,桩号20+250~24+800。

2 竖井设计方案概述

(1)考虑到施工质量、施工便捷性的要求,于桩号30+390处规划投料竖井,具体见图1。

图1 缓冲器模型

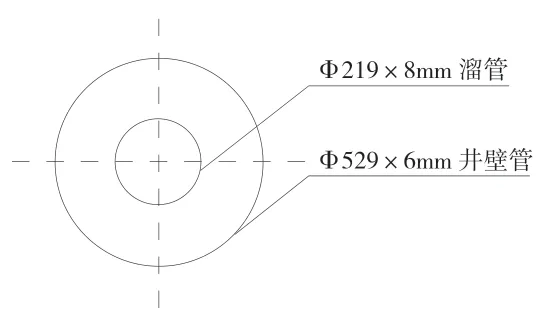

(2)竖井的关键参数有:孔径610 mm、孔深约255 m;设φ529 mm×6 mm螺旋钢管,形成稳定可靠的井壁管,分节长度12 m,由多节共同组成;溜管单个节段的长度为6 m,采用的是φ219 mm×8 mm无缝钢管,并每隔6 m设一处缓冲器,见图2。

图2 竖井示意图

3 滑模高度的计算

按如下公式计算,确定滑模高度:

式中:v为滑升速度,取18 cm/h;t为混凝土出模强度达0.2 MPa~0.3 MPa的时间,取5 h;b为单层高度,取25 cm;a为混凝土表面距模板上口的距离,取5 cm。

在确定各项参数后,组织计算,确定滑模高度H为120 cm。

模板系统集多部分于一体,主要有:

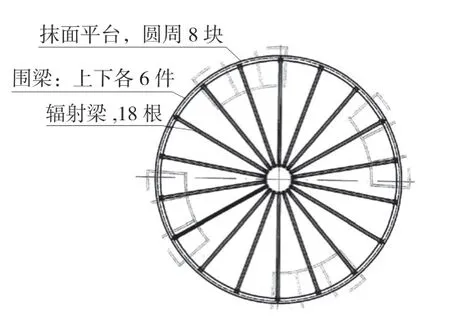

(1)模板。一是滑升模板,细分为标准模板、特制非标准钢模板两类,高度1.2 m;二是翻模,以合适规格的角钢及钢板构成,翻模用螺栓连接,此举对于提高拆模便捷性而言有重要的作用,沿水平方向依次布置到位,单套组装高度1 m/3.3 m。为便于脱模,对滑模模板尺寸做灵活的调整,形成上口大、下口小的形式。模板配置见图3。

图3 模板配置示意图

(2)围圈。通过围圈的应用,可实现对模板的有效固定,该装置承受源自于模板的荷载作用,并传递至提升架,建立一条可靠的传力路径。结构方面,采用的是12槽钢桁架式结构。

(3)提升架。作为重要的受力构件,提升架的设置可起到固定千斤顶、围圈的作用,也可直接承受混凝土对模板的侧压力以及垂直荷载,保证受力时的稳定性。

4 滑模液压提升系统

以支承杆、液压千斤顶、液压控制台、油路等为核心,共同组成液压滑升系统,见图4。

图4 液压系统布置图

(1)支承杆:材料选用φ48 mm×3.5 mm钢管,作为千斤顶上爬的轨道,支承杆离模板边线10 cm。总量为12 根,按照单节长度3 m的要求分节制作,采取丝扣连接的方法。

(2)液压千斤顶:配套的是QYD60 型穿心式楔块千斤顶,根据作业要求做反复的供油和停油,带动模板的提升。

5 滑模混凝土施工

5.1 施工准备

(1)根据工程要求,提前在厂内制作压力管道竖井滑模构件,通过质量检验后,将其运输至进水口周边的平台,以现场施工进度为准,用8 t随车吊转运、安装。

(2)合理布置运输系统是顺利施工的关键,通过此类设施的配套,来满足材料、设备、人员的垂直输送需求。其中,载人系统的硬件为1 台5 t同步卷扬机、2 个动滑轮组、φ24 mm钢丝绳。载物系统的配置分两种情况考虑,一是施工初期,此时采用的是1 台10 t卷扬机和1 个动滑轮组,配套的是φ28 mm钢丝绳;随着施工进程的推进,待混凝土浇筑完成4 条后,对原有载物系统加以调整,于吊点处重新安装经改制后的载物吊笼,同时配套φ24 mm稳绳和φ28 mm制动绳,实现安全载物。

5.2 滑模安装

(1)测量定位。于平台上测放竖井的中心线、轴线、衬砌线,并明确爬杆布置点,准确弹出组装线,为滑模安装提供参照基准。

(2)主平台的安装。由8 t随车吊将平台桁架转运至压力管道上平段,经吊运后于预先搭建好的安装平台上组织安装作业。按照自下而上的顺序依次推进,首先将第一层结构平台安装到位,再组织立柱的安装,若确认无误,最后完成围圈平台和连接梁的安装作业。

(3)围圈、模板和提升架的安装。对已经安装好的主平台做全面的检查,若无误则安装上下围圈和提升架,此后将外侧弧形模板安装到位。具体情况见图5。

图5 滑模俯视图

(4)液压系统的安装。千斤顶为首要安装对象,安装后安排操平找正,若实测结果无误,则予以固定,进而安装液压系统。千斤顶的排气应彻底,同时在空载的状态下组织打压试漏,确保持压5 min无任何程度的渗漏油现象。此后,开始安装爬杆,在此期间加强对爬杆的检测,要求其与千斤顶轴线一致。

(5)分料平台的安装。按照“平台立柱→主梁→集料斗、溜槽”的顺序依次安装,建成完整的、稳定可靠的分料平台。

(6)待前述所提的各项安装工作均完成后,检查模板的尺寸,根据实测结果加以调整,若无误则予以固定处理,以便进行滑升等后续的工作。

5.3 初始滑升阶段

首批入仓的混凝土以分层的方法有序浇筑,直至高度达到60 cm~70 cm为止,加强对混凝土强度的检测,若达到某特定要求,则安排试滑升,通过此途径掌握实际施工情况,并判断底部滑模是否可顺利脱模。首次滑升高度不宜过大,以不超过0.3 m为宜,而后视实际情况安排第2 次、第3 次滑升作业,按照此方法循环,直至达到3 m左右为止,若前期均无异常,则进入正常滑升阶段。

5.4 正常滑升阶段

正常滑升时,速度不宜过快,加强对单次滑升量的检测与控制,不宜超过30 cm。若脱模混凝土表面有局部坍塌、流淌的问题,表明脱模有不合理之处,例如脱模时间偏早、混凝土的强度偏低,为此需在既有基础上放慢滑升速度。在滑升过程中,严格控制卸料时间,且尤其是千斤顶运行时,需要加强对进油和回油的有效控制。

5.5 完成滑升阶段

随着滑升量的增加,待其达到设计高程以下某特定位置时,精细控制混凝土浇筑速度,保证浇筑高程的合理性。竖井段混凝土浇筑后,滑模上升,使模板与混凝土分离。

5.6 滑模纠偏阶段

滑模爬升期间,各部位的受力不尽相同,可能会由于滑模爬升作业而影响到滑模的状态。为此,滑模爬升后需用水准管或其它设施检测滑模是否水平,在本次施工中,于标靶周边设水准管,做详细的观察。此外,配套竖井激光指向仪,借助此仪器有效控制压力管道滑模,并根据实际结果灵活纠偏。按照每条压力管道均3 台的方式予以配置,施工期间加强监测调校。于井底滑模操作平台处设激光点,根据点位布置情况放置标靶,滑模爬升前对激光点做详细的检查,判断其是否在标靶中心,若有误则调整滑模,直至实测结果满足要求为止。仪器绕自身竖轴旋转时,现场工作人员详细观察设置在标靶上的激光,判断其是否有绕动的情况,若有则表明激光光轴已经偏离铅锤状态,此时不具备继续作业的条件,应根据说明书予以校正,确保无误。

5.7 滑模的拆除

滑模滑升到位后,安排拆除,基本流程为:滑模平台清理→滑模脱空→拆除平台及粉料系统→拆除提升架、剩余分料平台等→材料转运(到达下一工作面,以便周转使用)。

(1)滑模平台清理:滑模到设计高程后,全面清理堆积在平台上的各类物件,将其转至地面后,以分类的方法堆放到位。

(2)滑模脱空:以滑模滑升的实际状态为准,待其达到设计高程以下某特定距离后,表明其进入滑升阶段,此时需要加强对混凝土浇筑速度和浇筑量的控制,确保最终的浇筑高度能够满足要求,从而建成尺寸合适的结构体,同时给后续的滑模拆除作业创设良好的条件。在竖井段混凝土浇筑结束后,滑模需上升,直至与模板完全分离为止。

(3)拆除抹面平台及分料系统:按照流程有序拆除,首先拆除的是抹面平台,而后拆除分料系统(此处又细分为多个部分,按照“旋转溜槽→顶部集料斗→料槽柱”的流程有序完成各部分的拆除作业),将拆除后的构件上传至分料平台,再将其吊装至地面,分类堆放到位。抹面平台及分料系统拆除结束后,用卷扬机提升系统拉住主平台,而后按照对称的方式分块拆除模板、提升架、主平台辐射梁、分料平台,在此过程中挂手拉葫芦,用于悬挂拆卸物,保证物件的稳定性,以免因物件的掉落而诱发安全事故。拆除过程中,安排专员在现场加强指挥,营造安全的施工环境。

6 结语

实践表明,竖井滑模安装耗时约为26 d,支撑平台、滑模等的相关建设工作均有效落实到位。压力管道竖井滑模每班滑升量约为1.5 m,每台竖井约滑40 d,施工效率较高,同时在施工安全、施工质量等方面均有较好的表现,能够满足工程建设目标,表明滑模施工工艺具有可行性,在条件允许时,可将其推广至类似工程中。