SBS+PU复合改性沥青混凝土在水泥路面改造中的应用

叶 伟

(招商局公路信息技术(重庆)有限公司,重庆 400067)

0 引言

沥青路面在行车安全性、舒适性和后期养护维修等诸多方面均优于水泥混凝土路面,然而我国在早期高速公路建设中由于沥青材料单一、沥青路面施工工艺成熟度不高、技术标准相对滞后,导致我国沥青路面铺装技术起步相对较晚,早期高等级公路路面结构主要采用的还是水泥混凝土刚性路面结构。但随着改性沥青技术的发展、沥青混合料类型的不断丰富、沥青路面施工技术日益成熟以及公路养护技术标准的不断完善,“白改黑”(复合式路面结构)已成为国内高等级公路水泥路面改造工程的总体趋势。然而,车辙、反射裂缝、疲劳开裂等一直是复合式路面结构的通病[1],因此在复合式路面结构设计中须充分结合原路面技术状况,在最大程度利用原路面结构强度的基础上,优选沥青材料,满足传统高低温性能的同时提升罩面层的抗裂性和疲劳寿命,是延长复合式路面使用寿命的关键。

1 原路面技术状况检测与评价

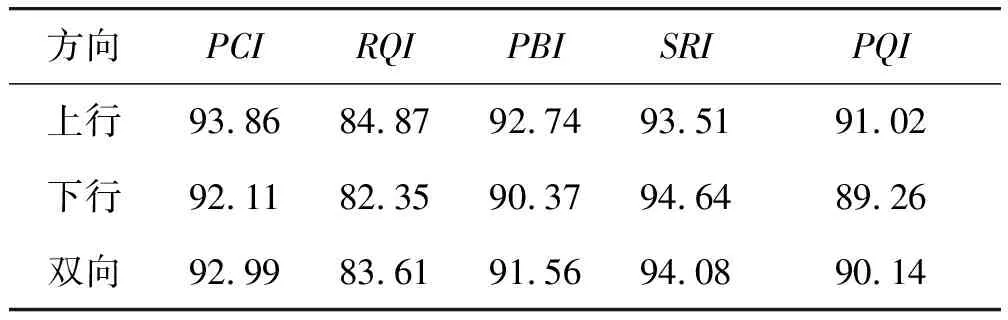

本文采用CT616型道路综合检测车[2],依据现行公路技术状况评定标准关于高速公路水泥混凝土路面的检测指标和评分标准,对广西某高速公路水泥路面破损、平整度、跳车、抗滑进行检测,技术状况评定结果见表1和表2。

表1 广西某高速公路水泥路面技术状况

表2 广西某高速公路水泥路面技术状况评分等级

结合路面技术状况检测结果和现场踏勘,原水泥混凝土路面破损类病害较少,主要表现为个别板块存在缝宽小于5mm的轻度裂缝现象;路面横向刻槽纹理较好,无露骨松散现象,抗滑性能较好。但路面平整度整体表现较差,个别路段存在跳车,主要由于修补板块与旧路面板块衔接不平顺以及错台现象导致。

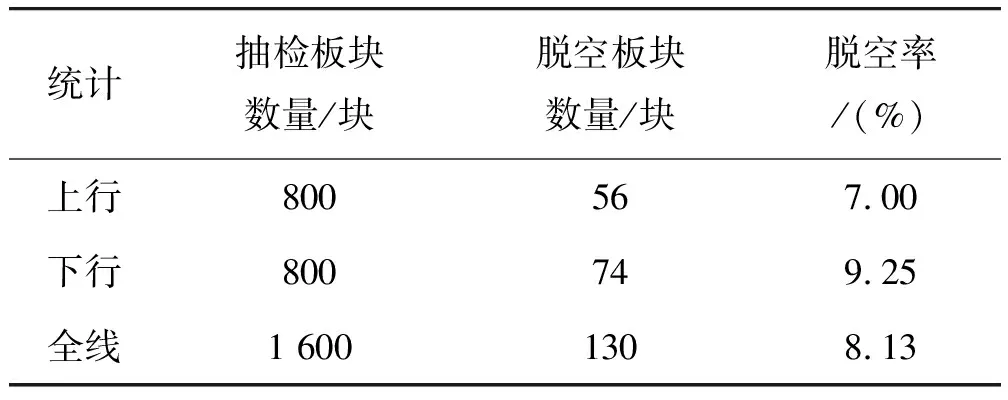

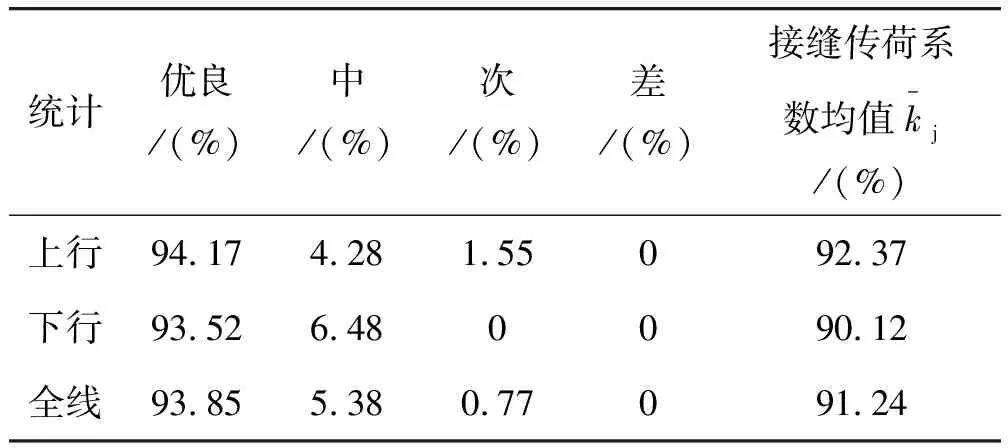

在结构承载能力方面,本文利用落锤式弯沉仪(FWD)[3]对双向合计1 600块水泥混凝土板板底脱空以及接缝传荷能力进行抽检,抽检结果见表3和表4。利用钻取的芯样进行抗压强度和劈裂强度试验,并由劈裂强度换算成弯拉强度,与原路面设计抗压强度和弯拉强度进行比较,以评价原路面的结构强度,试验结果见表5和表6。

表3 路面板底脱空抽检结果

表4 接缝传荷能力分级抽检结果

表5 水泥混凝土面层抗压强度测试结果

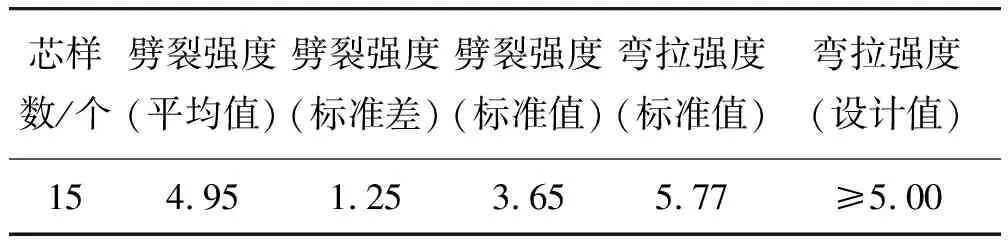

表6 水泥混凝土面层弯拉强度测试结果(单位:MPa)

检测结果表明,原路面板底脱空率较小、接缝传荷能力总体较好,抗压强度和弯拉强度满足设计要求。综上所述,原路面结构承载能力较好,在对病害板块进行换板维修和灌浆稳固处治后加铺沥青混凝土层改造成复合式路面结构[4],可大幅提高路面的平整度,改善行车舒适性。

2 沥青混凝土加铺层方案设计

2.1 加铺层结构设计

相关研究表明,在行车荷载作用下,路面剪应力主要集中于中、上面层深度范围内[5],其最大剪应力水平往往出现在路表以下0~4cm范围即上面层,4~10cm范围即中面层的剪应力锐减,但此时的应力水平仍然较高,超过10cm后即中面层以下的剪应力水平较低并趋于平稳[6]。因此,在复合式路面结构设计中除了考虑抗车辙、水损性能外,如何有效延缓反射裂缝和疲劳开裂,显得尤为重要。

减缓反射裂缝的措施一般包括增加沥青层厚度、在水泥混凝土板顶面铺贴防裂卷材或土工织物,亦或单独设置应力吸收层[7]等。增加沥青层厚度一方面对桥涵结构物的恒载、交安设施特别是防撞护栏的有效高度、路面排水设施特别是超高排水和边沟排水的通畅性等带来一系列不利影响因素;另一方面过分强调增加沥青层厚度会增加夏季高温季节产生车辙和泛油的风险,且工程造价随之增加,性价比变低。铺贴防裂卷材、土工织物往往采用人工施工,效率低且防裂效果欠佳。传统应力吸收层往往采用橡胶沥青材料,而橡胶沥青的储存稳定性和施工环保性较差,但单独设置应力吸收层的防裂效果要显著优于前面两种技术手段。

本文依托项目的原路面技术状况各项技术指标中除平整度外其余均为优等,路面结构承载能力较好,无大面积破损类病害,其养护目标主要是全面提升路面平整度,改善行车舒适性,结合业主提出未来8年内路面无结构性损坏的要求,该项目复合式路面结构设计使用年限定为8年。综合原路面技术状况、养护目标和设计使用年限,本项目养护类型确定为功能性罩面,拟采用双层改性沥青4cm厚SMA-13+2cm厚AC-10C进行加铺罩面,其中2cm厚改性沥青AC-10C主要起到应力吸收兼调平作用,并要求对沥青胶结料采用“增粘”、“增弹”复合改性的技术手段,以提高沥青面层的高温稳定性、抗裂性以及疲劳寿命。

2.2 改性沥青及沥青混合料的路用性能对比

苯乙烯—丁二烯—苯乙烯嵌段共聚物(英文简写SBS)可显著改善沥青材料的温度敏感性,提高耐久性,且储存稳定性较好[8],是目前我国应用较为广泛的沥青改性剂。聚氨酯(英文简写PU)分子结构中含有氨基甲酸酯基团(—NH—COO—),是一种高分子材料,其性能介于橡胶与塑料之间,韧性好、耐老化,与沥青共混后可起到增弹作用[9]。

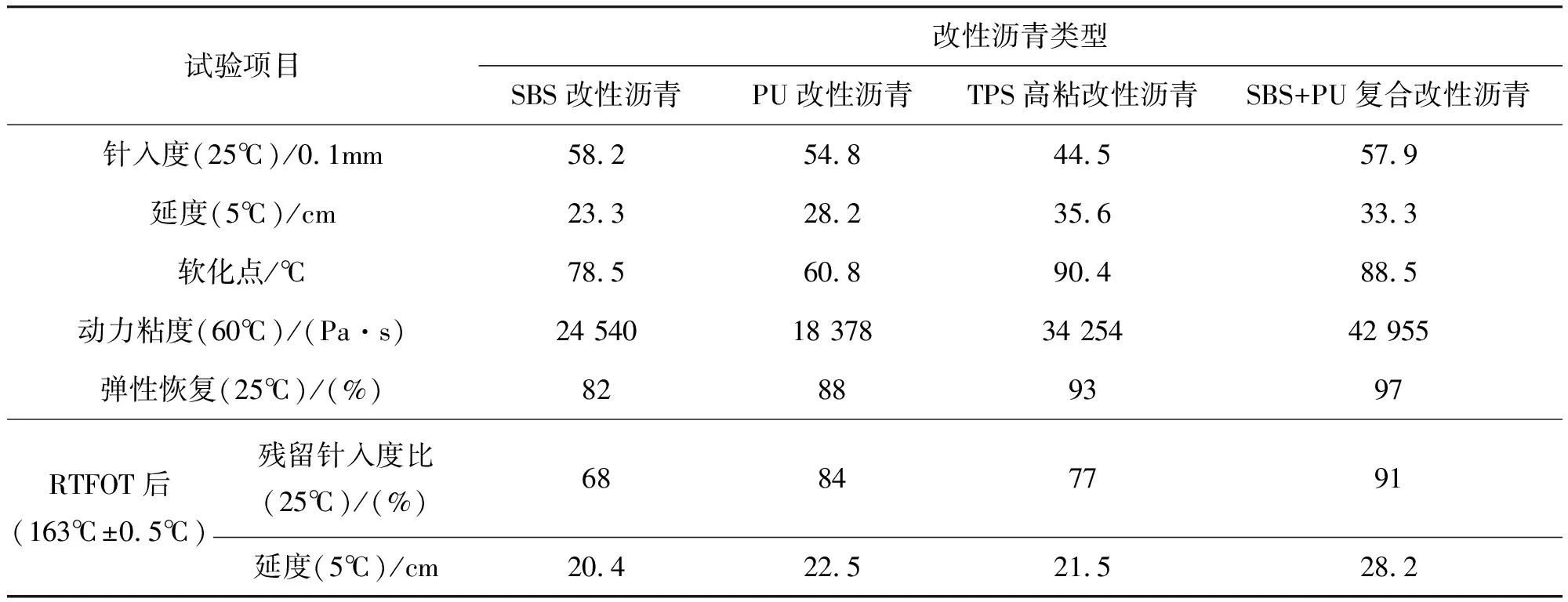

本文以SBS+PU对70#基质沥青进行复合改性(SBS掺量4%,PU掺量6%),与单一的SBS改性沥青(SBS掺量4%)、PU改性沥青(PU掺量6%)以及TPS高粘改性沥青(TPS掺量10%)进行路用性能试验对比。同时增加沥青高温流变性能、沥青混合料疲劳寿命和抗裂性能试验对比,其中,高温流变性能试验参照美国SHRP沥青路用性能规范中关于动态剪切的试验方法,采用DSR动态剪切流变仪测试沥青的复数剪切模量和相位角;疲劳寿命试验采用澳大利亚UTM系列动态伺服液压材料试验机,试验方法采用《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)四点弯曲疲劳试验;抗裂性能试验采用美国德克萨斯州交通研究中心研制的沥青罩面层测试系统,通过试验基座在水平方向开闭运动评价上面固定的沥青混凝土试件抵抗裂缝扩展的性能,试验方法参照《Test produce for Overlay Tester》(TxDOT designation:Tex-248-F)。

表7 沥青胶结料路用性能测试对比

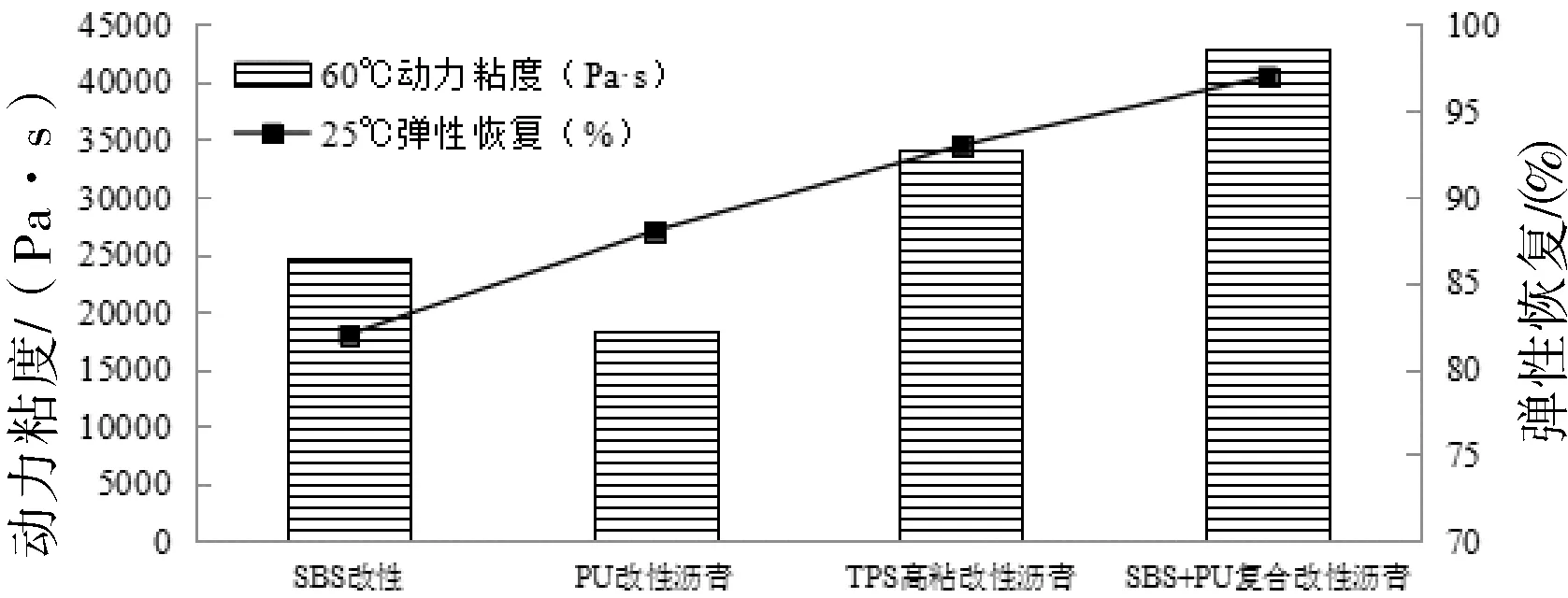

图1 不同沥青的动力粘度和弹性恢复对比

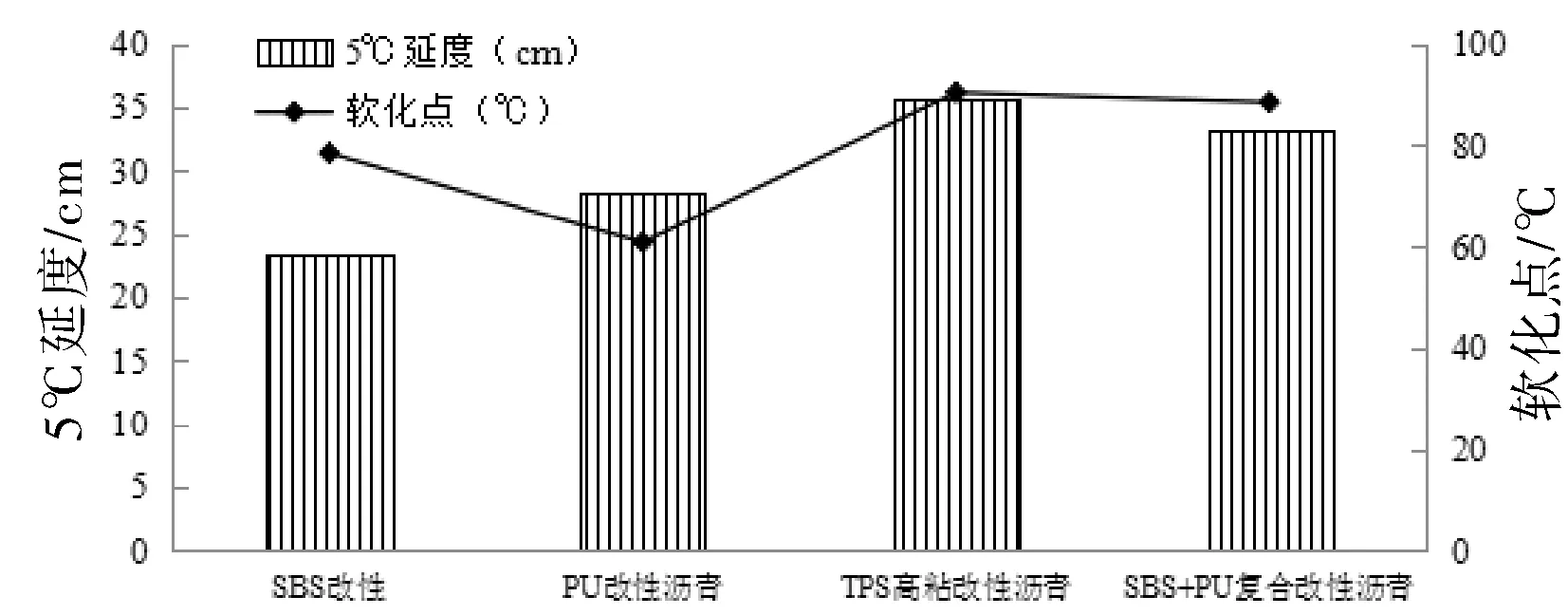

图2 不同沥青的延度和软化点对比

高粘高弹改性沥青的关键技术指标为动力粘度(60℃)和弹性恢复(25℃),通过试验可知弹性恢复(25℃)表现为SBS+PU>TPS>PU>SBS改性沥青,动力粘度(60℃)表现为SBS+PU>TPS>SBS>PU改性沥青;TPS高粘改性沥青的软化点和低温延度指标要略高于SBS+PU复合改性沥青,但通过旋转薄膜加热老化试验后的SBS+PU复合改性沥青针入度和延度衰减程度最小,其抗老化性能更好。

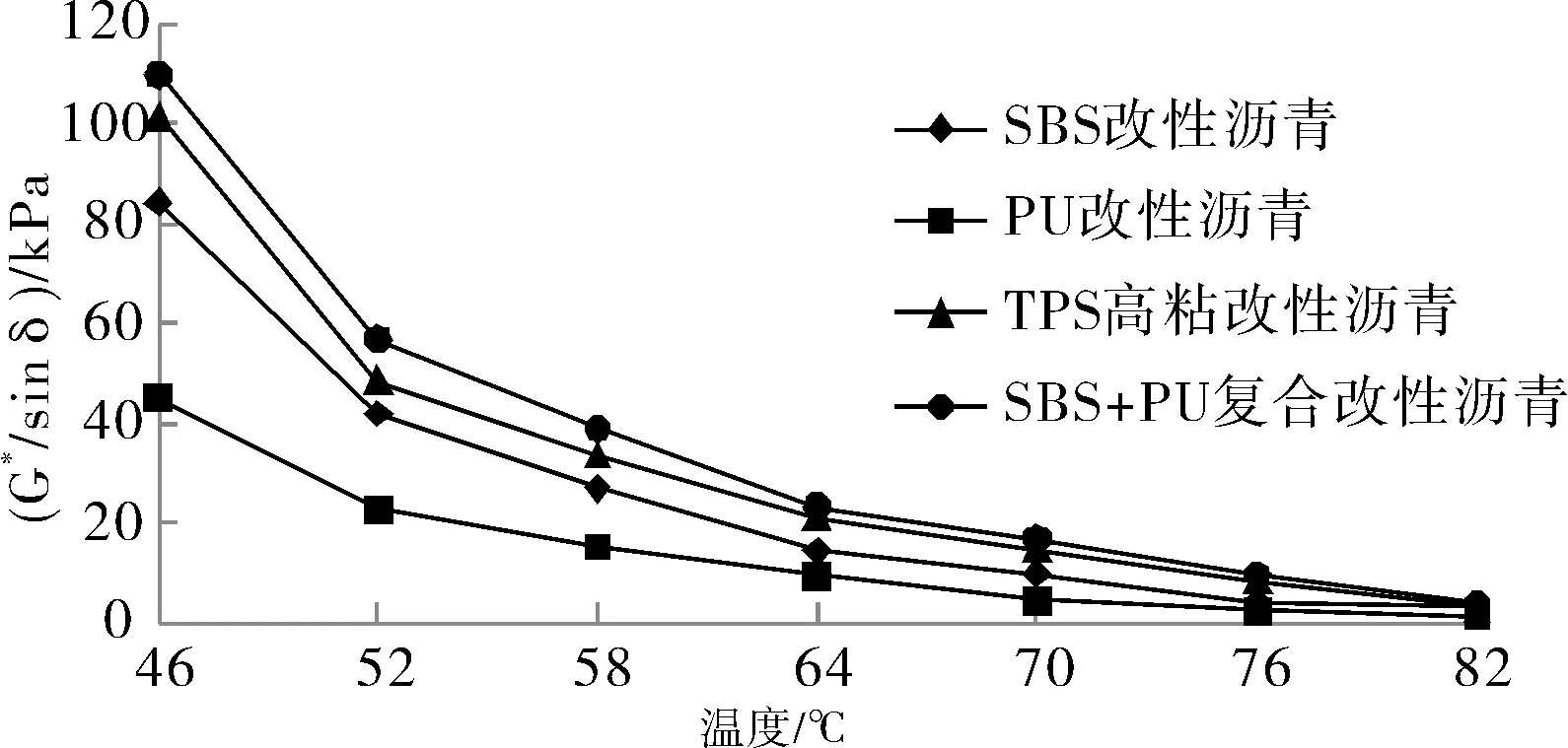

此外,在对沥青的高温性能评价方面,国内行业标准通常采用软化点和动力粘度指标,但美国SHRP研究成果已将动态剪切流变试验DSR纳入规范用以评价沥青的高温流变特性,提供了评价沥青流变特性的必要参数(复数劲度模量G*、相位角δ),其中复数劲度模量G*越大表示沥青的劲度越大,抗流动变形能力越强。通常以G*/sinδ评判沥青材料的抗车辙性能,并将G*/sinδ称之为车辙因子。

本文在沥青常规试验的基础上,采用动态剪切流变仪DSR对SBS改性沥青、PU改性沥青、TPS高粘改性沥青、SBS+PU复合改性沥青模拟沥青路面高温环境进行46℃~82℃(以6℃为间隔)车辙因子(G*/sinδ)测试,试验结果见表8。

表8 不同温度下的沥青胶结料车辙因子(G*/sinδ)试验结果

图3 车辙因子(G*/sinδ)与温度关系曲线

同一温度条件下,四种改性沥青的车辙因子(G*/sinδ)表现为SBS+PU>TPS>SBS>PU改性沥青,与动力粘度测试结果相当。试验结果表明,单一的SBS或PU改性沥青其粘弹性均不如SBS+PU复合改性沥青。相关研究表明,SBS主要通过物理改性对沥青起到“增粘”作用,PU与沥青共混后发生化学反应产生新的功能对沥青主要起到“增弹”作用[10],通过SBS+PU复合改性后沥青的粘弹性得到大幅提升,且优于TPS高粘改性沥青。

表9 不同沥青胶结料下的SMA-13路用性能测试对比

图4 沥青混合料动稳定度和冻融劈裂残留强度比对比

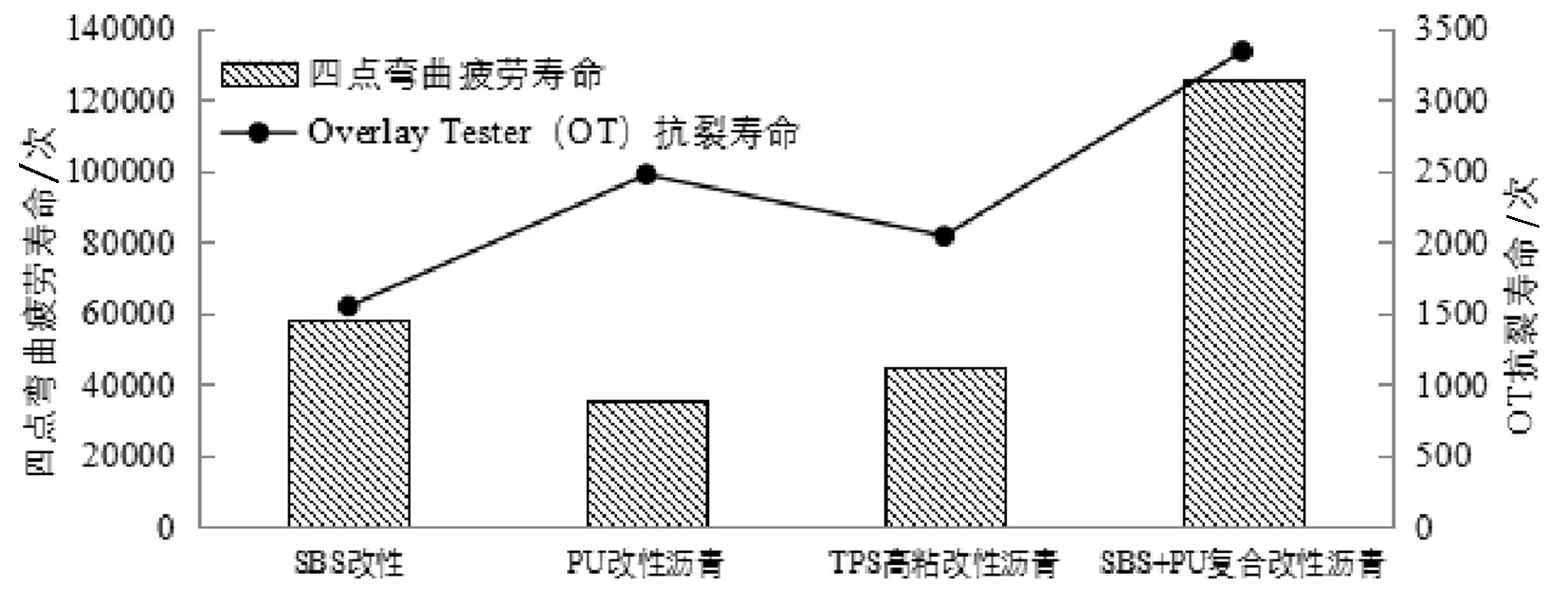

图5 沥青混合料四点弯曲疲劳寿命和OT抗裂寿命对比

通过沥青混合料路用性能试验对比,高温稳定性表现为TPS>SBS+PU>SBS>PU改性沥青;水稳定性表现为SBS+PU>TPS>SBS>PU改性沥青;四点弯曲疲劳寿命表现为SBS+PU>SBS>TPS>PU改性沥青,且SBS+PU复合改性沥青的疲劳寿命均不同程度高出单一改性沥青数倍;Overlay Tester(OT)抗裂寿命表现为SBS+PU>PU>TPS>SBS改性沥青。

综上所述,SBS+PU复合改性沥青的高低温性能、粘弹性能以及抗老化性能均不同程度优于其他三种常规改性沥青,且SBS+PU复合改性沥青混凝土的疲劳寿命、抗裂寿命远高于其他三种改性沥青混凝土,可推断同样厚度下的SBS+PU复合改性沥青路面的耐久性要优于常规改性沥青路面,适用于类似高等级公路水泥路面“白改黑”对沥青混凝土罩面层抗车辙和抗裂性能要求较高的工程项目。

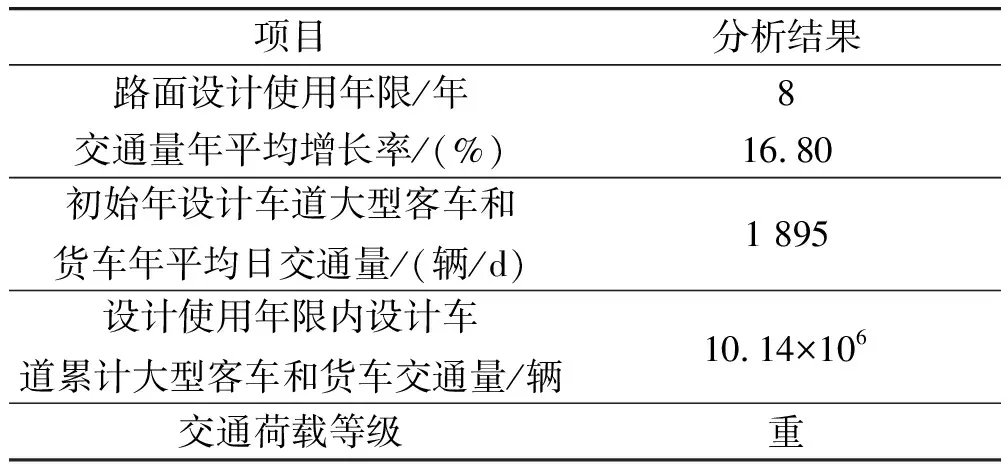

2.3 路面结构验算

根据对历年大型客车和货车交通量资料以及年平均增长率的调查,依照《公路沥青路面设计规范》(JTG D50-2017)对交通荷载等级的评判标准,本文依托项目设计使用年限内的交通量和交通荷载等级分析结果见表10。

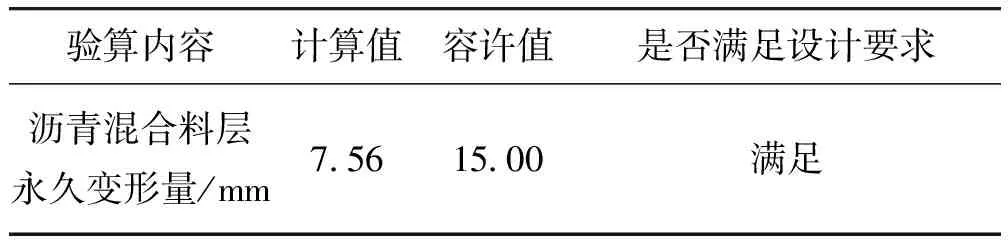

路面结构验算应根据基层结构类型选择设计指标,复合式路面结构采用水泥混凝土基层,其对应的设计指标为沥青混合料层永久变形量。以沥青混合料层永久变形量为设计指标时,经计算得出设计使用年限内设计车道上的当量设计轴载累计作用次数为2.51×107次,结合标准条件下的车辙试验,基于SBS+PU复合改性沥青的复合式路面结构(4cmSMA-13+2cmAC-10C+原路面混凝土基层)沥青混合料层永久变形量的验算结果见表11。

表10 交通量及交通荷载等级分析结果

表11 路面结构验算结果

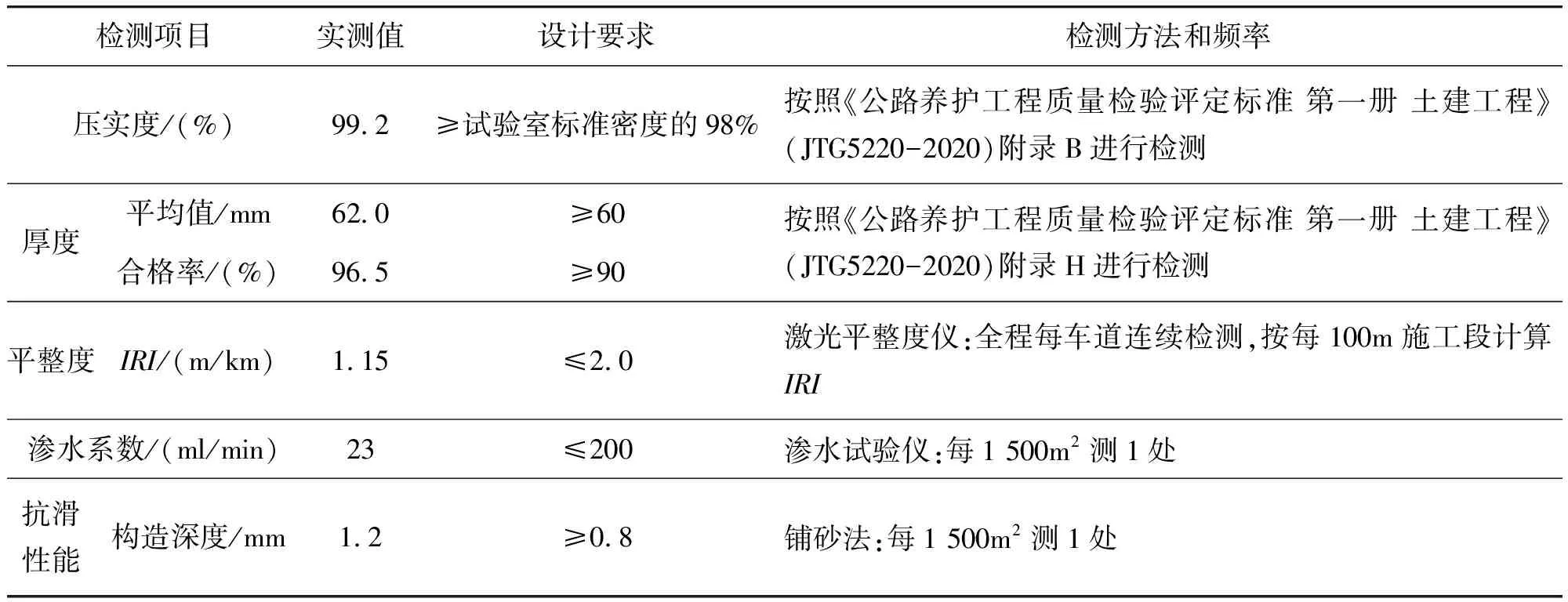

3 工程应用

本文依托项目于2021年12月底完成全线施工,实测SBS+PU复合改性沥青混凝土罩面层的行车噪音相比原水泥路面平均降低约8dB,且无明显的行车颠簸感,行车舒适性得到大幅提升。路面工程质量检测结果见表12,各项检测指标均满足规范和设计要求。据统计,2018年~2021年SBS+PU复合改性沥青混凝土罩面相继在重庆、广西等高温多雨、重载交通下的高速公路水泥路面“白改黑”工程应用中约180万m2,经过近三年跟踪调查,未发现明显的疲劳和反射裂缝现象。

表12 SBS+PU复合改性沥青混凝土路面工程质量检测结果

4 结语

(1)本文依托广西某高速公路水泥混凝土路面改造工程,经检测原路面平整度较差,但结构承载能力整体较好,具备功能性罩面的技术条件。拟采用4cm厚SMA-13磨耗层+2cm厚AC-10C应力吸收层兼调平层的面层结构设计方案,并提出对沥青胶结料进行“增粘”、“增弹”复合改性,以提高沥青罩面层的高温稳定性、抗裂性及疲劳寿命。

(2)动力粘度、弹性恢复、DSR动态剪切流变试验结果表明,不同改性沥青的粘弹性表现为SBS+PU>TPS>SBS>PU改性沥青。结合混合料路用性能试验,高温稳定性表现为TPS>SBS+PU>SBS>PU改性沥青;水稳定性表现为SBS+PU>TPS>SBS>PU改性沥青;四点弯曲疲劳寿命表现为SBS+PU>SBS>TPS>PU改性沥青;Overlay Tester(OT)抗裂寿命表现为SBS+PU>PU>TPS>SBS改性沥青混合料。

(3)路面结构验算得出基于SBS+PU复合改性沥青的复合式路面结构(4cmSMA-13+2cmAC-10C+原路面混凝土基层)各项验算指标满足设计要求。并且经过近3年约180万m2工程验证,SBS+PU复合改性沥青路面在重载交通和高低温交替作用下,未发现明显的疲劳和反射裂缝现象,工程质量检验各项指标均满足规范和设计要求。