共振碎石化路面结构空间力学响应规律及关键设计指标

杨顺家,袁文治

(1. 汕头市澄海区交通运输局,广东汕头 515800;2. 同济大学道路与交通工程教育部重点实验室,上海 201804)

0 引言

在我国公路发展过程中,水泥混凝土路面以其刚度大、承载能力高及耐久性好等优点而应用于各级道路工程。随着交通量的增大,早期的水泥混凝土路面出现板角断裂、坑洞、裂缝等病害,需要对其进行一定的结构层补强[1]。“白改黑”技术是指在原有水泥路面的基础上,进行一系列的结构补强措施(如注浆加固等),使其成为下卧层,然后加铺沥青混凝土,从而实现经济性与功能性协调的一种路面养护手段。然而,加铺后的新路面在车辆荷载反复冲击作用下,旧水泥路面的接缝、错台、裂缝等位置会产生应力集中的现象,进一步地反射至路面形成荷载型裂缝而影响道路的正常使用[2]。

RPB(Resonant Pavement Break)法(简称共振碎石化法)是通过采用共振破碎机械设备发出与水泥混凝土板接近频率的能量波,通过设备的锤头组件将这种能量波传递至水泥混凝土的面板内,从而引起路面的共振并产生一定的共振裂缝。在这个过程中破碎机械设备一直向前移动,使共振裂缝与路面竖直向形成42°~46°的夹角,这种斜向开裂使旧水泥混凝土板碎裂成上部不规则弱嵌挤作用的碎石粒料层、中部强嵌挤的碎石混凝土过渡层、下部互相嵌锁的混凝土开裂层。碎石化粒料层不仅可以较好地消除反射裂缝,还兼具横向排水的功能;中部碎石混凝土过渡层与碎石化上部协同作用,通过“柔化”水泥混凝土板的方式“逐级”消散荷载应力,又可阻止水向下渗透;下部混凝土开裂层位提供稳定、坚实的基础,兼具一定的承载力。整个路面结构压实后相互啮合更加紧密,形成稳定的基层,从而可直接加铺沥青面层[3]。

国内外学者对共振碎石化水泥混凝土路面加铺沥青层路面结构的应力应变作了深入的分析研究。王永良[4]将碎石化层分为三层来构建分析计算模型,考察加铺厚度、脱空尺寸、碎石化下部模量等因素对水泥混凝土路面板结构应力的影响,研究表明:板角脱空时影响最大,沥青混凝土加层厚度、行车道与路肩传荷系数对碎石化的旧水泥路上加铺层的最大应力影响很小。张玉宏[5]通过有限元分析,将碎石化后加铺和直接加铺两种情况下沥青加铺层的强度因子进行计算对比,证明了碎石化对消散加铺层应力集中具有良好的效果。王征[6]采用 ABAQUS 有限元软件对旧水泥路面上水泥混凝土加铺层的应力强度因子进行分析,结果表明,对旧水泥混凝土路面碎石化可以降低反射裂缝发展的速度或推迟反射裂缝产生的时间。张泉[7]为进一步认识碎石化程度对沥青加铺层力学行为特性的影响,建立了混凝土碎石化路面沥青加铺结构计算模型,分别采用有限差分和颗粒离散元加以模拟,并通过界面的强制性连续条件,实现有限差分和颗粒离散元的耦合,结果表明,碎粒层分层厚度越厚,混凝土板碎石化程度越高,沥青加铺层底承受的拉应变、拉应力和荷载中心作用处的弯沉也就越大。王青海[8]通过对四种工况状态下的 ANSYS 分析数据归纳如下规律:当荷载作用在面板的中央时,其破碎效果最为均匀,破碎面积也最大;荷载作用在面板的边角时,其破碎效果梯度最大且区域较小。

目前国内外共振碎石化路面力学行为的研究主要侧重于力学响应指标的参数敏感性分析,对于荷载应力在路面结构的分布形态、关键力学响应指标的归纳以及适用条件相对较少。为此,本文基于弹性层状体系,通过建立三层碎石化水泥混凝土路面加铺沥青层路面结构的三维有限元仿真计算模型,分析关键力学响应指标在路面结构的应力分布形态、变化点位以及峰值特征等,并探讨提出“白改黑”路面共振碎石化技术的适用条件。

1 计算模型

1.1 基本假定

采用弹性层状体系理论,基本假定[9]:(1)各结构层为均质、连续、各向同性的弹性体;(2)各路面结构层间连续,无位移及相对滑动,各层间应力传递连续。

1.2 路面结构组合及结构层参数

路面结构体系包括两层沥青混凝土面层,一层为沥青稳定基层,另一层为稀浆封层;共振碎石化水泥路面分为三层,即碎石化上部、中部和下部;水稳基层与级配碎石垫层各一层,土基为一层。

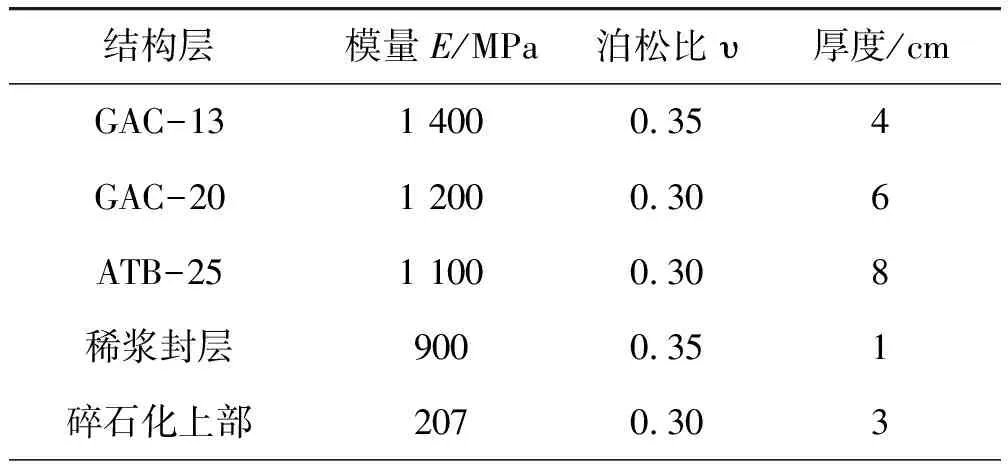

采用大型三维有限元分析软件ABAQUS共振碎石化路面加铺沥青层的三维模型,参照实际工程的路面形式及国内外模型尺寸,计算模型尺寸采用6.0m×4.5m×3.0m。各结构层厚度及参数见表1。

表1 路面各结构层参数

(续表1)

1.3 荷载类型

采用BZZ-100单轴双轮组标准荷载,轮胎充气压力为0.707MPa,双轮轮胎荷重为50kN,轮印采用正方形,单个轮胎作用面积近似尺寸为18.9cm×18.9cm,双轮间距为34cm,两侧轮隙间距为180cm。

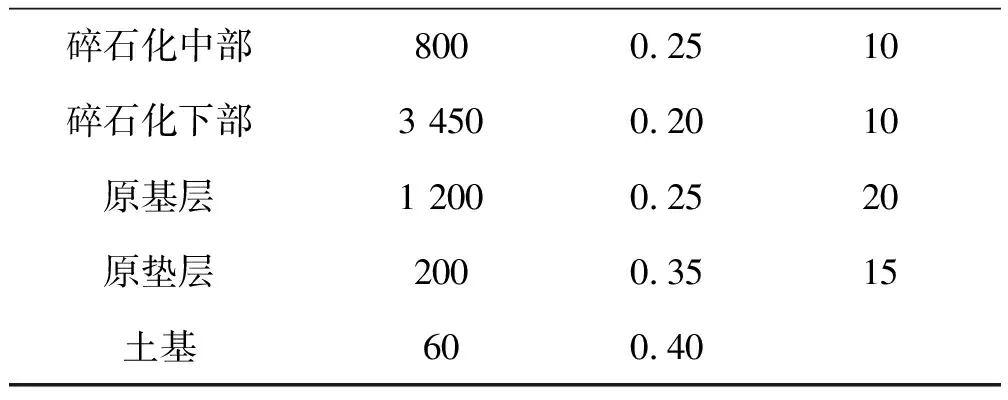

1.4 单元类型及边界条件

计算模型采用C3D8R单元类型,以保证计算结果的准确性。同时为提高软件运算效率,选取0.02m作为近似全局网格布置尺寸。

计算模型的边界条件:X、Z方向均为轴向约束,结构底面土基底部为固定约束,路面顶层完全自由。路面三维模型中,X、Y、Z分别表示行车方向、路面深度方向和路幅方向。路面结构有限元模型、单元划分如图1所示。

图1 路面结构有限元模型和网格模型

2 标准轴载路面结构应力分析

2.1 剪应力

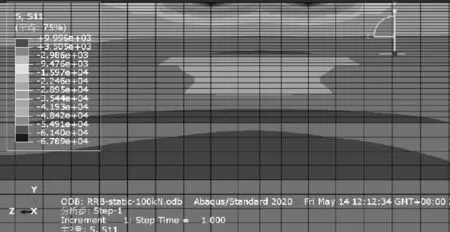

路面结构的剪应力分布云图如图2所示。

图2 路面结构剪应力分布云图

共振碎石化路面的剪应力分布区域主要在沥青层,剪应力集中分布在沥青上面层下部及沥青下面层部分,在整个沥青基层的分布较为均匀。剪应力的影响到碎石化层后不明显,在界面处略有分布集中的现象,但整体的分布宽度相对较大。

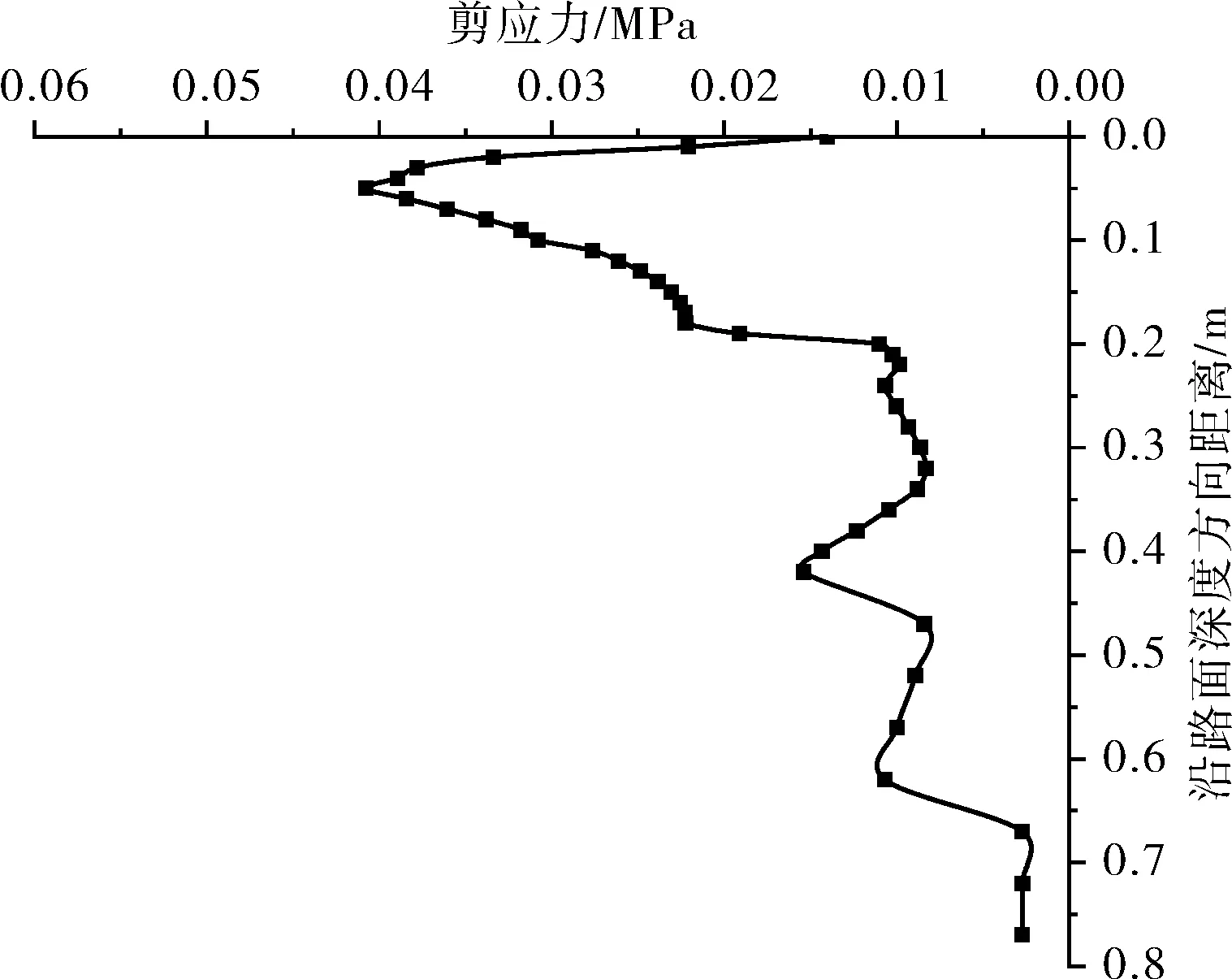

路面深度方向的剪应力分布如图3所示。

图3 路面深度方向剪应力分布

由图3可知,路面结构的最大层底剪应力位于面层层底,整体剪应力最大值在路面结构的4~6cm处,从下面层之后剪应力骤减,应力水平降低较为明显,碎石化上部和中部剪应力基本消散,到碎石化下部剪应力开始增加,到原垫层和土基剪应力基本消散。复合路面结构共振碎石化的上部和中部由于模量较低,材料间的相互嵌挤作用小,对剪应力的消散效果明显,并将其上部剪应力传递至下部基层。

2.2 最大主应力

路面结构的最大主应力分布云图如图4所示。路面结构的最大主应力主要分布在两轮底部以及两轮间隙处,路面深度方向呈现明显的正反“两盆”式分布。

图4 路面结构最大主应力分布云图

“正盆式分布”即在上面层、下面层和沥青基层上部应力较为集中,为高压应力区,压应力由轮载底部逐渐收缩,呈现“盆式分布”;然后进入拉压应力过渡区,在稀浆封层底部(碎石化上部)进入第二个压应力集中区域,压应力分布由碎石化上部在轮载范围内的全面积分布逐渐向下收缩,到碎石化下部的顶面应力集中现象逐渐消散,呈现第二个“正盆式”分布。

“覆盆式分布”是指最大主应力在进入碎石化下部的2/3区域后,处于拉应力区域,拉应力分布较为均匀,在碎石化下部该区域迅速完成应力集中和应力消散,在原基层中、上部开始出现拉应力的第二次集中分布区域,从两轮轮隙中心处的小区域分布,到原基层底面应力逐渐消散,在轮载区域呈现较长宽度的分布。

对比来看,“正盆式分布”在轮载区域内上宽下窄,“覆盆式分布”在轮载区域内分布均匀,轮载区域外上窄下宽。“正盆式分布”主要分布在沥青层与碎石化中上部,涉及层数较多;“覆盆式分布”主要分布在碎石化下部与原基层区域,涉及层数较少。

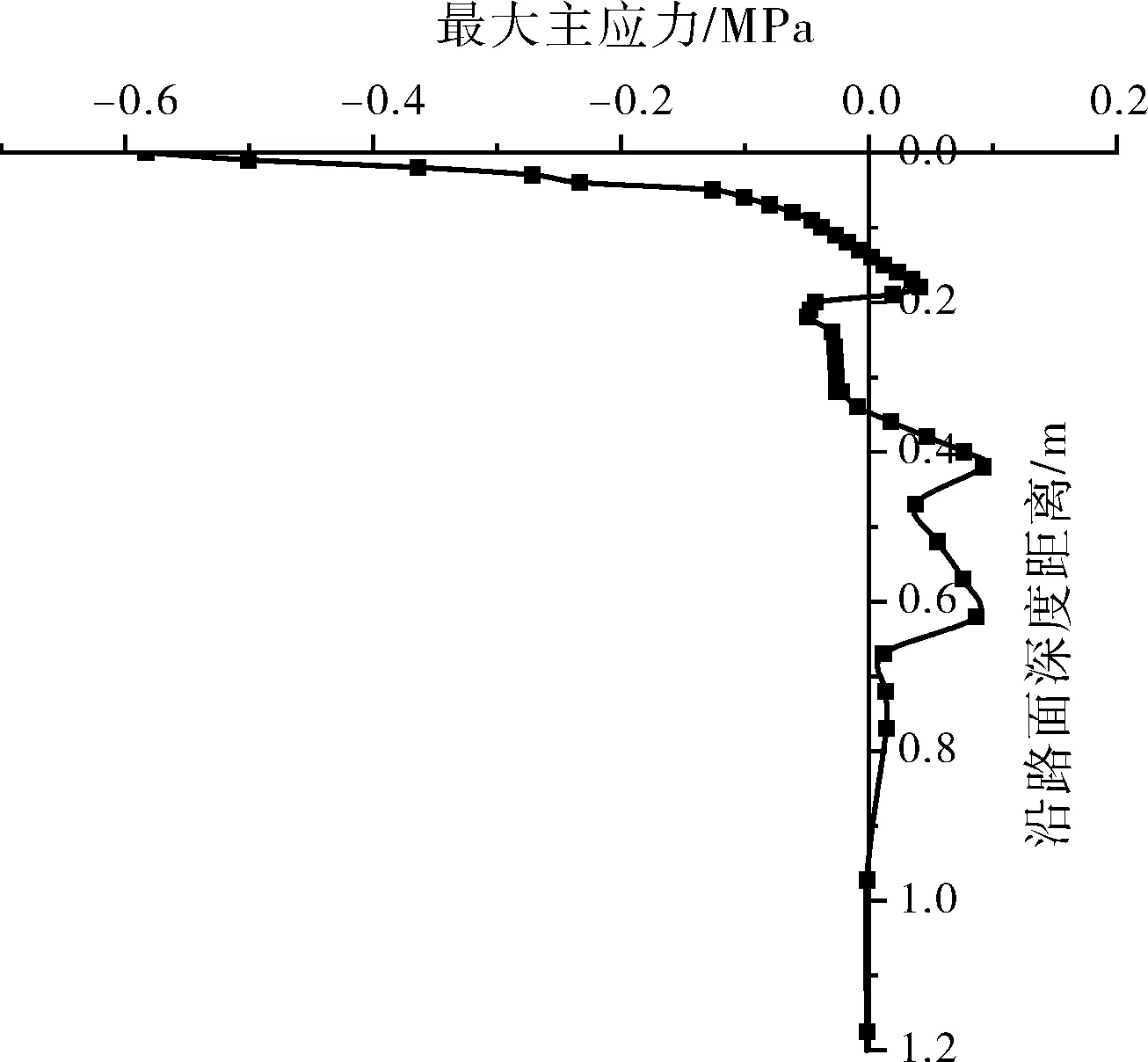

如图5所示,路面表面为压应力区,沥青基层为拉应力区,碎石化上部和中部为压应力区,碎石化下部、原基层和原垫层为拉应力区。拉压应力交界处有三处,分别是沥青基层、碎石化上部与碎石化下部区域。整个路面结构沿深度方向的最大主应力分布呈现拉应力区域“三个峰值”的特征,三个峰值分别位于沥青基层底部、碎石化下部底面、原基层底部,最大主应力分别为0.035MPa、0.077MPa、0.087MPa;压应力区域峰值出现在表面层顶面,最大主应力为0.583MPa。由图5曲线可知,压应力在表面层区域迅速下降,进入中面层后变化率较小,最大主应力由压应力逐渐过渡到拉应力,再到碎石化上部后,压应力相对稳定,变化率几乎为零,接着变化到拉应力区域,到原垫层后最大主应力几乎不产生影响。

图5 路面结构最大主应力分布

路面结构的最大主应力分布最大值在上面层处,拉压应力交界处在稀浆封层与碎石化上部之间以及碎石化中部与碎石化下部之间,原基层和原垫层的最大主应力相较于加铺层的基层有所增加,且第二个峰值在垫层附近。沥青加铺层的基层最大主应力较小,沥青基层的作用可以将路面结构上部的荷载重分布,使得碎石化上部和碎石化中部位于压应力区。

2.3 水平拉应力

路面结构的水平拉应力分布云图如图6所示。相比于最大主应力,水平拉应力分布更为均匀,应力分布宽度更宽,在单侧两轮之间、双侧两轮之间均有分布。路面深度方向,路面上、下面层范围内轮载底部应力分布相对集中,进入沥青基层后,两轮轮隙中间和轮载底部应力区别较小,水平拉应力在进入碎石化层之后分布集中,其他层位分布均匀;路面平面方向,水平拉应力影响宽度和影响长度均占据一定的范围。

图6 路面结构水平拉应力分布云图

路面深度方向水平拉应力分布如图7所示。

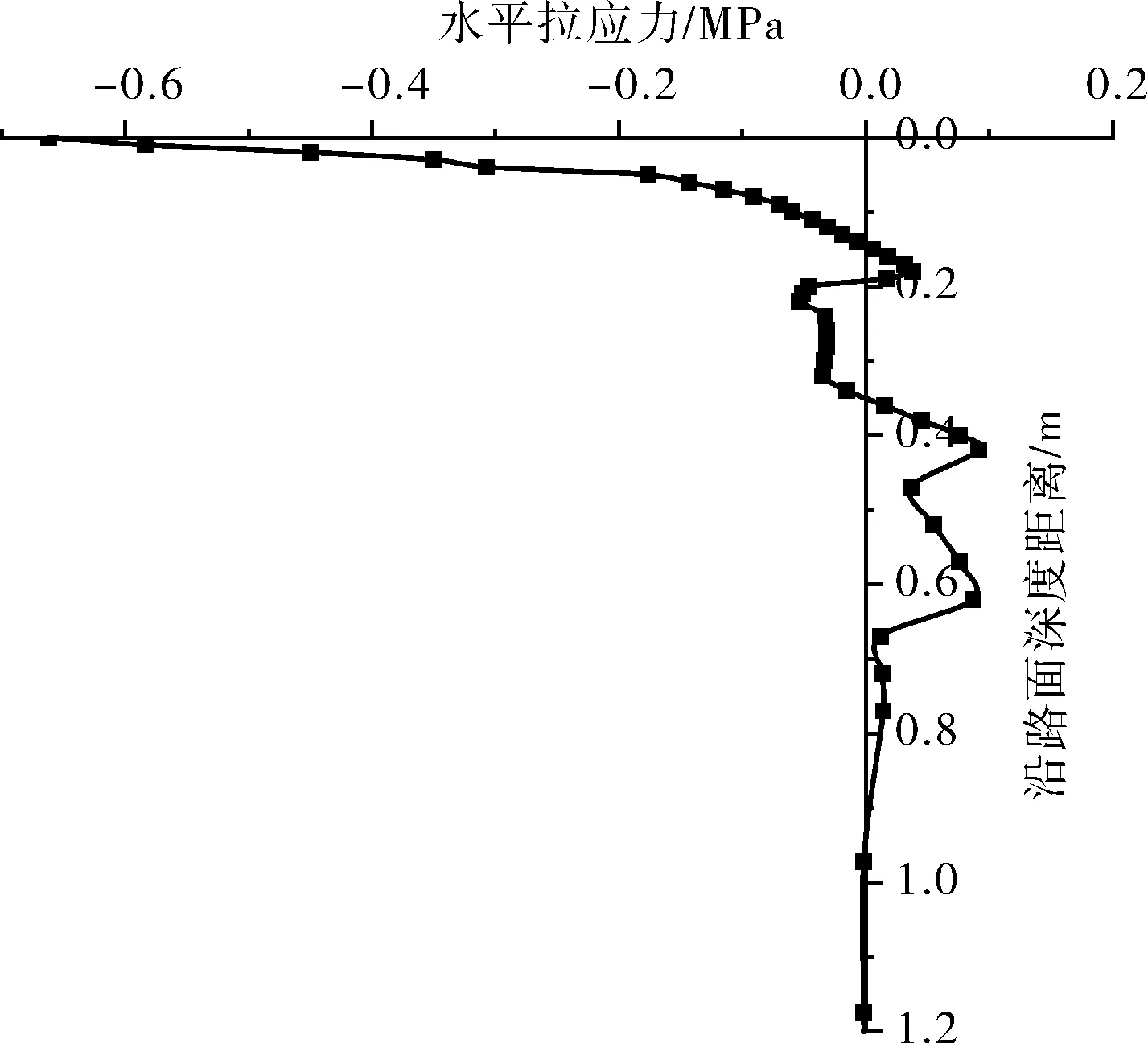

图7 路面结构水平拉应力分布

与最大主应力分布一致,研究的路面结构拉压应力交界处有三处,分别是沥青基层、碎石化上部与碎石化下部区域。拉应力区域三个峰值分别位于沥青基层底部、碎石化下部底面、原基层底部,水平拉应力分别为0.038MPa,0.091MPa,0.086MPa。压应力区域峰值出现在表面层顶面,最大主应力为0.662MPa。

路面结构的水平拉应力分布与最大主应力一致。路面结构的最大水平拉应力分布最大值在上面层,原基层和原垫层的最大主应力相较于加铺层的基层有所增加,且第二个峰值在垫层附近。

2.4 压应力

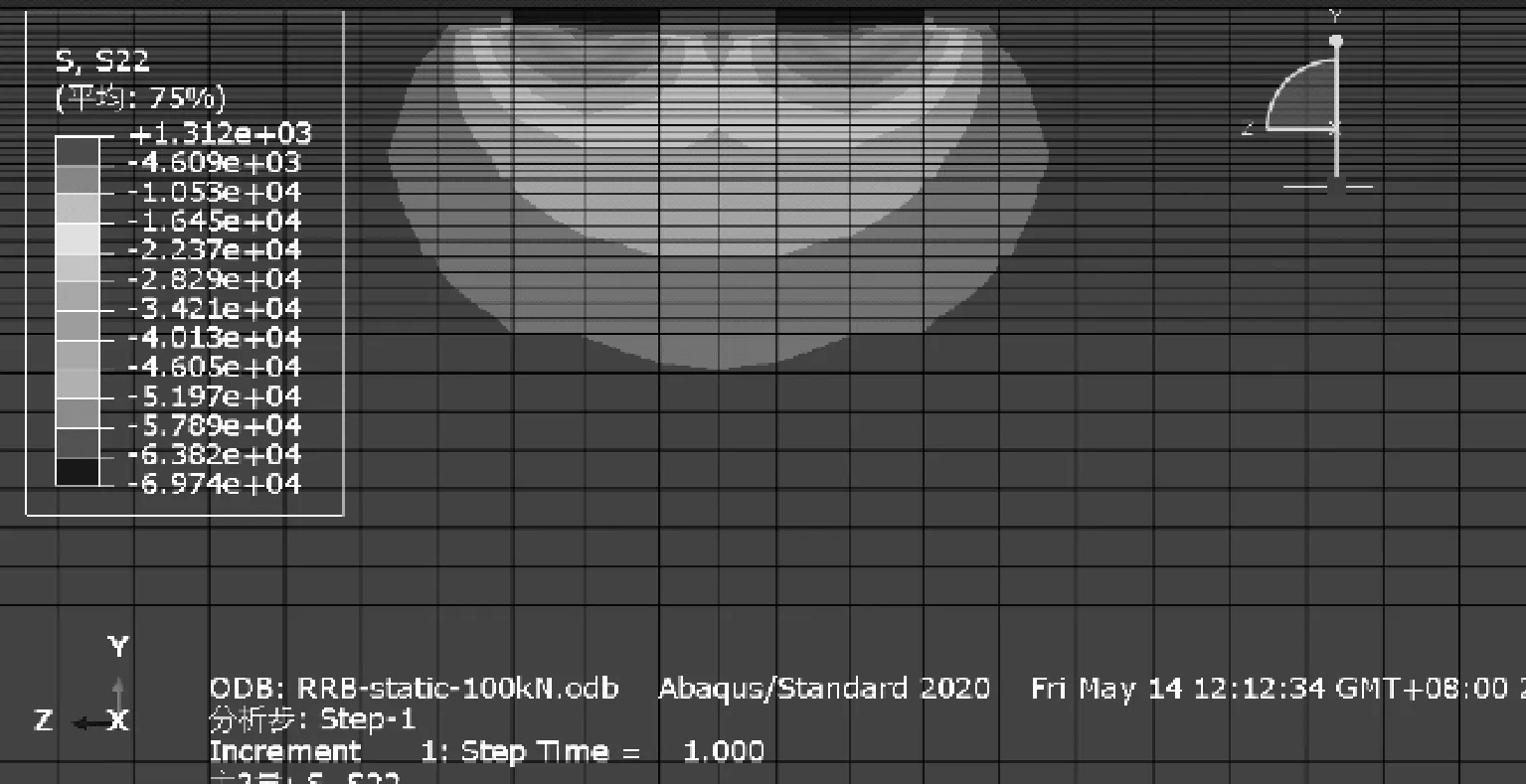

路面结构的压应力分布云图如图8所示。路面结构的面层较薄,路面的压应力分布于轮胎中部,在表面层较为集中,由表面层向下逐渐扩散,应力大小也逐渐减小,到原基层处应力趋于平稳。

图8 路面结构压应力分布云图

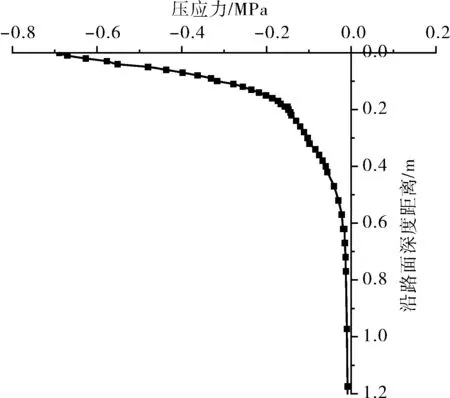

路面结构的压应力分布如图9所示。

图9 路面结构压应力分布

路面结构的压应力最大值在路表,压应力值为0.689MPa。在沥青面层和沥青基层处压应力降低较快,碎石化中部之后压应力逐渐趋于稳定。沥青基层的加铺很好地降低了车辆荷载的压应力,碎石化上部、中部和下部模量相差较大,压应力分布差别不大,也是沥青面层和沥青基层对于压应力的降低较为明显。原基层处基本不受压应力的影响,主要是由于路面层厚的加深,使得压应力影响深度主要分布于沥青面层、沥青基层以及碎石化层等。压应力分布一般在路面表层为高压应力区,随着深度的增加,压应力逐渐减小,到基层处迅速减小,该应力分布也符合一般规律。值得注意的是,传统半刚性基层路面主要由基层部分进行压应力的扩散作用,本路面结构组合主要由碎石化中、下部进行应力扩散,说明碎石化三层模量相差较大的设置与高强度的水泥稳定碎石基层的压应力扩散效果基本一致,这样也有效地保护了原基层结构。

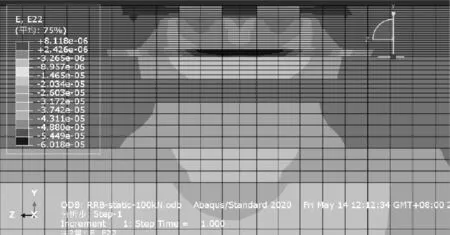

2.5 竖向压应变

路面结构的竖向压应变分布云图如图10所示。路面结构的竖向压应变主要分布于轮胎中心,在轮载范围内由沥青面层向下传递,分布宽度逐渐增大,路面结构中在沥青面层和碎石化上部竖向压应变较大。到达碎石化下部后,竖向压应变骤减,随后在原基层处逐渐开始增加,但分布更加均匀,扩散作用更为明显。

图10 路面结构竖向压应变分布云图

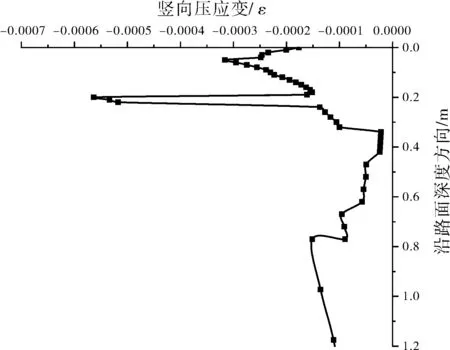

路面结构竖向压应变分布如图11所示。

图11 路面结构竖向压应变分布

路面结构的整体竖向压应变较大,除碎石化下部外,其他各层的竖向压应变在100με以上。路面结构的竖向压应变最大值在碎石化上部,应变值为567με。沥青面层竖向压应变也较大,碎石化中部以后竖向压应变骤减,应变值最小为22με。碎石化上部模量较低,在车辆荷载竖向压力下产生的竖向压应变较大。到达碎石化下部后,竖向压应变骤减,随后在原基层处逐渐开始增加,并累积至路基。

3 共振碎石化“白改黑”路面设计关键要素

3.1 沥青上面层层底剪应力

经过测算,该复合路面结构的最大层底剪应力位于面层层底,整体剪应力最大值在路面结构的4~6cm处,从下面层之后剪应力骤减,因此有必要考虑上面层层底剪应力的验算,防止在高温条件下出现沥青层的推移、车辙等病害。

3.2 沥青层整体永久变形

该路面结构整体沥青层较厚(Δh=18cm),在南方高温运营环境条件可能会出现结构性车辙问题,因此有必要考虑进行沥青层永久变形的验算。

3.3 碎石化上层变形

碎石化上部模量较低,竖向压应变与竖向变形较大,模量取值较大时又会形成“荷载型”反射裂缝问题,盲目地增厚沥青层又不经济,因此有必要对此进行详细的设计与验算。

3.4 路基顶面竖向压应变

从碎石化技术的适用性来看,原基层、垫层下的路基强度不足时不适合将原水泥混凝土板进行破碎,原先的承重层会将应力迅速传递至路基,联合路基产生整体的永久变形,从而使路基顶面产生较大的塑性变形,在运营过程会出现局部区域脱空的现象。

4 结论

(1)路面结构的最大层底剪应力位于路面结构的4~6cm处,从下面层之后剪应力骤减。

(2)路面结构的最大主应力主要分布于路面深度方向且呈现明显的正覆“两盆”式分布,沥青层应力分布宽度逐渐收缩,碎石化2/3区域以后应力分布宽度逐渐增大。

(3)路面结构的整体竖向压应变较大,除碎石化下部外,其他各层的竖向压应变在100με以上。路面结构的竖向压应变最大值在碎石化上部,路基累积竖向压应变效果明显。

(4)共振碎石化“白改黑”路面设计的关键要素为沥青上面层层底剪应力、沥青层整体永久变形、碎石化上层变形及路基顶面竖向压应变等。