综采工作面液压支架常见故障及日常检修要点分析

吴 玮

(西山机电厂运输机制造分厂,山西 太原 030053)

引言

液压支架是现代化矿井井下综采工作面机械化生产的关键设备,其在矿井作业面产量提升方面意义重大。液压支架在井下生产过程中主要发挥支护作业面顶进、隔离采空区及保证回采安全等作用,具有阻力大、移动方便等性能。而随着井下回采深度的不断增大,井下作业面地质条件的复杂程度大大增加,常规支架的适应性变差,且在深部回采过程中常规支架频繁出现各类故障,严重影响矿井井下综合收益。为此,必须针对深部回采液压支架常见故障进行深入分析,总结出故障发生原因及检修方面的规律性,从而有效规避支架损伤,保证井下深部回采作业的安全性和有效性。

1 F 煤矿9-210 工作面概况

某煤电集团F 煤矿9-210 工作面走向长度1 805 m,纵向长度194 m,9 号煤层为回采煤层,煤层平均厚度为3.4 m。采用综合机械化回采工艺进行工作面回采,ZY7200-18.5/35 型常规液压支架进行顶板支护。9-210 工作面地质构造较为复杂,在回采过程中共揭露4 条正断层,顶板破碎,且由于施工人员不了解工作面支架结构,缺乏合理的检修维护,操作不当等原因,导致该工作面回采过程中发生数起液压支架故障事故,使工作面回采时间延误4.1d,直接造成经济损失约50.8 万元。为保证该工作面液压支架安全高效回采,必须通过技术研究对该型号支架结构组成及常见故障进行分析,并加强日常检修。

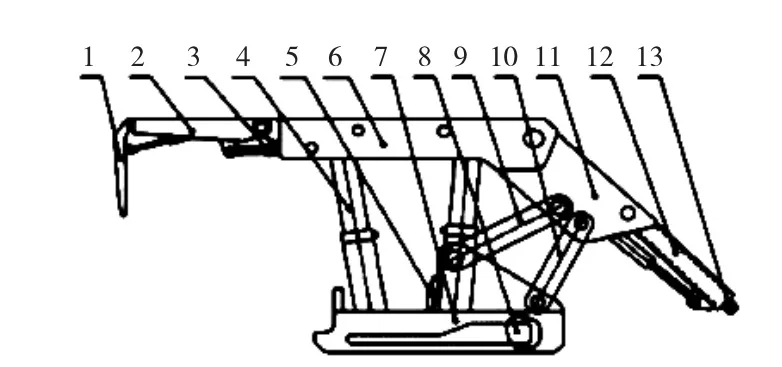

矿井用液压支架主要由承载件、元器件、辅助装置及传动介质等部分构成,具体见图1 所示。

图1 矿用常规液压支架结构

1)承载件:工作面水平及垂直压力主要由矿用液压支架顶梁、底座及掩护梁承载,待支架完成稳装后顶梁与工作面顶板直接接触并主要承载顶部围岩压力,顶部水平推力同时由掩护梁承载,并支撑采空区冒落的煤矸石。顶板围岩荷载传递至与工作面紧密贴合的支架底座后对整个工作面围岩压力起到支撑作用[1]。

2)执行元器件:千斤顶、立柱等共同构成矿用液压支架支撑元件,支架稳定性能与立柱结构、强度及材料性能直接相关;千斤顶主要发挥移驾、刮板机推移、拉架等作用,同时承载部分顶部围岩压力和调节顶梁、掩护梁角度。

3)控制、操作元器件:主要通过液压控制阀及电控元件进行支架操作。

4)辅助装置:通过安装照明、防倒防滑装置、管路、喷嘴、活动侧板等辅助装置以保证液压支架照明、防倒防滑、喷雾等功能的顺利发挥。

5)传动介质:工作面液压支架前进、支撑等正常工作以乳化液泵所传递的乳化液为主要能源。

在矿井井下回采过程中,液压支架既受到顶板覆岩荷载的影响,又受到临近支架的干扰,其各构件在多种复杂因素的作用下发生脱焊、断裂形变等故障的可能性大大增加,不利于井下回采安全生产。对于不影响液压支架正常工作的轻微脱焊,可在断裂位置按8 mm 直径钻孔并焊接,以阻止脱焊和裂纹扩大;对于直接影响支架工作性能的严重故障,必须先进行形变轴销孔扩膛,再通过相同材质的衬套进行修补,或是彻底切除损伤部件并焊接新的构件。

2 常见故障分析

2.1 立柱故障

立柱是矿用液压支架的支撑机构,具有顶板压力支撑及调节支架高度等作用,包括导向环(套)、活柱、密封元件及缸体等构件。矿用液压支架立柱密封圈通常使用橡胶材质,煤矿井下回采过程中液压支架使用时间久、工作频繁,很容易造成橡胶密封圈磨损、老化、变形、损坏,严重影响立柱初撑力。外力挤压质量差或受乳化液腐蚀后的液压支架供液胶管会造成供液胶管破损,影响正常供液。立柱中的导向件受力较为集中,且在其推移过程中因自身质量问题或遭遇超出导向件屈服极限的挤压应力后会发生不可逆形变[2]。矿用液压支架立柱自身体积大、重量重,更换难度大,若对病害支架更换不及时,则会造成缸体老化或挤压损坏,影响立柱的伸缩性能。

2.2 油缸泄漏故障

矿用液压支架油缸泄漏故障主要由以下原因引起:缸体内部密封圈因材质及长期使用等原因而变质变形,无法与临近部件密切贴合,引发内部液体泄露;在支架反复运作的过程中,内外力的联合作用下密封机构磨损程度不断加深,导致密封机构和密封圈无法紧密粘连。在综采工作面生产过程中,未严格按照工艺要求特殊处理密封机构表面焊接处,导致其表面粗糙不平整,影响密封效果。

2.3 控制元件故障

钢球与阀座密封性能不良引发液压支架结构内部串液;阀座密封圈变形损坏;杂物堵塞钢球和阀座接触部位。阀垫和阀柱端面密封不严导致进液和回液发生串流;阀垫密封胶圈变形损坏造成控制元器件内液流声增大及立柱千斤顶因供液不足而动作迟缓。

3 日常检修要点

3.1 立柱故障日常检修

在矿井井下回采过程中一旦发现液压支架密封圈附近有乳化液渗漏痕迹必须立即停泵,更换损坏的密封圈,并保证液压支架初撑力满足规范要求。液压支架入井前安排技术人员检查并验收支架胶管及组件,尽可能避免胶管弯曲,增大回液管通径并应用多回路供液方式,及时更换失效变形组件,在更换过程中必须注意工艺工序,避免人为损伤。此外,还应建立日常检查机制,定期检查过程中若发现导向件偏离轨道或动作缓慢,必须立即检查立柱导向件,同时应确保多支架同步工作,避免单个导向件因受力不均而影响立柱性能的发挥。立柱工作面如果出现膨胀形变等病害,已无维修的必要,必须整体更换;而对于立柱缸体老化、腐蚀、形变及破坏,可按照“刮除镀层→补焊→修整打磨→重新电镀”的次序维修。

3.2 油缸泄漏故障日常检修

井下回采过程中如发现油缸周围存在雾状现象或通过体表直接感受到油缸密封部位异常潮湿,则表明密封圈已失效,必须立即更换。通过检查原因若发现油缸筒壁内部结构及活塞故障是造成油缸泄露的主因时,必须及时处理油缸内壁,打磨密封不严密部位。对于较为严重的油缸泄露病害,必须拆开油缸回路检查密封圈、密封件性能状态,对于已经发生形变和损坏的密封圈应立即更换,并确保密封圈和密封件的匹配性。

3.3 控制元件故障日常检修

定期清理钢球和阀座间杂物并检查阀座和钢球的密封性能,对于阀柱端面不平整或阀垫密封不严密等情形应立即更换并打磨端面。一般情况下矿用液压支架控制元件阀组整体严密性较好,损坏不容易发生,但是如果出现渗液则必须将全部阀组出井检查,为缩短检修时间,避免单个片阀更换后类似事故再次发生,建议采用控制元件阀组整体更换[3]策略。

4 结语

液压支架是矿井井下综采工作面重要的设备之一,其性能及运行质量直接关系到矿井生产的安全性与效率性,为此矿井管理者必须高度重视液压支架日常维修与性能维护,定期组织专业技术人员对液压支架使用过程中可能发生的故障进行研讨探究,总结故障原因,并研究检修处理策略,保证矿用液压支架稳定高效运行。根据实地考察结果,该煤电集团F 煤矿针对液压支架常见故障进行日常检修处理后,9-210 工作面后期回采过程中仅发生过1 起因操作人员原因而导致的液压支架故障,支架故障率显著降低,工作面安全高效回采得以保证。