基于视觉煤流检测的矿井皮带机变频调速系统

俎少杰,王 强,韩进军

(潞安化工集团王庄煤矿,山西 长治 046031)

引言

皮带机输煤是煤矿生产的一个重要环节,是保证煤矿安全、稳定、高效运转的重要保证。在煤矿地下开采过程中存在很多不确定因素,使得生产煤量时大时小。为了保证设备的运行安全,在选择皮带机电机功率时通常会保留足够的功率裕量,然而在实际生产中,皮带机很难达到满载状态,导致皮带机轻载甚至空载状态运行。这种运行状态不仅加剧了皮带和胶带的磨损,缩短了使用寿命,而且传输皮带的驱动电机功率较大,过多的轻载或空载运行导致大量电能的浪费。电能消耗是煤矿生产成本的重要部分,电机过高的空转率不仅增加了生产成本,也带来了巨大的能源浪费。目前大多数皮带机驱动电机均设置了变频调速装置,这些变频调速装置在电机启动过程中发挥作用,在生产过程中一直保持在工频电源频率下运行并没有发挥调速作用,也是对生产设备的一种浪费。因此根据实时煤流量数据调节皮带机转速,对更好地利用设备、节约能源具有重要意义。

在保证生产效率的前提下,准确实时地掌握煤流量是对皮带机进行变频调速的前提[1-7]。传统的煤流量统计采用电子胶带秤、核子胶带秤等,设备维护成本高、占地面积大、可靠性较差。本文设计一种基于视觉煤流检测的矿井皮带机调速系统,本系统利用双目立体相机、线激光器等作为硬件支持,结合人工智能领域先进的机器视觉、图像处理等技术对皮带机煤流量进行智能监测;在获得准确煤流量数据后由智能工控系统给定电机转速并发出调速指令,使皮带转速能够根据煤流量大小实现实时调整;当出现矸石或者锚杆意味着采样时间段内煤流量过大,可能会造成堆煤、堵煤的情况,降低生产效率甚至损坏皮带。采用本系统实时掌控皮带煤流量,实现智能监测与高速联调,当出现煤流量过大时触发报警,保证皮带机的安全稳定运行。

1 皮带机变频调速系统原理

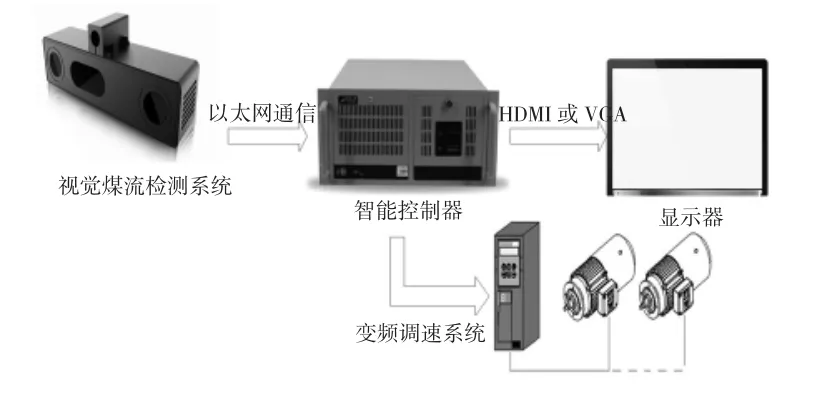

基于视觉煤流检测的皮带机变频调速系统如图1 所示,该系统主要包括视觉煤流检测系统、智能控制器、变频调速系统、上位机等。视觉煤流检测系统获取煤流量大小,并将数据传输给智能控制器,根据功率平衡原理,控制器计算给出与当前煤流量匹配的转速指令交给调速系统执行,实现电机的变频调速,同时判断煤流量大小是否超过皮带机允许的最大体积,若出现体积过大的情况,上位机系统显示报警信息触发报警。

图1 基于视觉煤流检测的皮带机变频调速系统示意图

2 视觉煤流检测系统

2.1 煤流图像获取

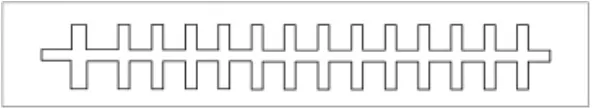

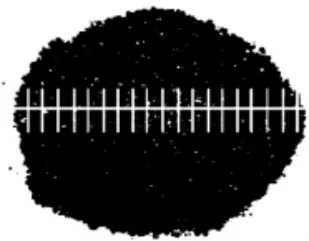

主动视觉检测技术具有抗干扰性好、测量精度高、实时性强等优点,该方法利用线激光器向被测场景照射可控光束,拍摄光束在场景表面所形成的图像;为了获得更准确的三维坐标,使用投影模板(下页图2),光线在煤堆表面的投影为交叉十字形状,在获得投影中心坐标后利用离散化方法投影截面面积,从而计算出煤流量体积。

图2 投影模板

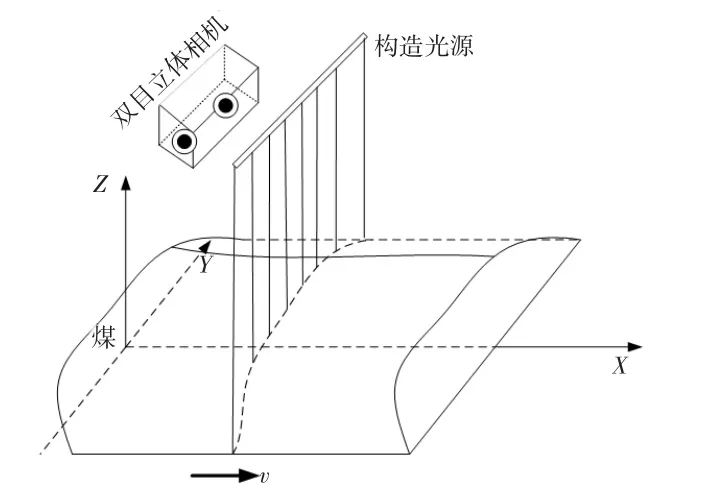

视觉煤流检测系统原理如下页图3 所示。在输煤传送带上方利用双目立体相机以一定角度安装,构造一个双目立体视觉系统,根据当前皮带转速及双目立体相机的拍摄范围设定时间间隔Δt,设双目立体相机两个摄像头之间的距离为l,皮带机转速为v,则双目立体相机的图像采集时间间隔为:

图3 视觉煤流检测系统

2.2 图像处理

由于皮带机工作环境存在大量的粉尘,导致相机拍摄的煤流图像模糊,影响煤流体积计算的准确性,因此在相机拍摄完煤流图像以后需要对图像进行处理,以获得清晰的煤流图像。形态学图像处理方法与传统的图像处理方法相比算法简单,易于实现。形态学图像处理方法主要包括图像获取与灰度化、图像的腐蚀和膨胀、图像的开运算和闭运算、二值图像的欧拉数和面积计算等。

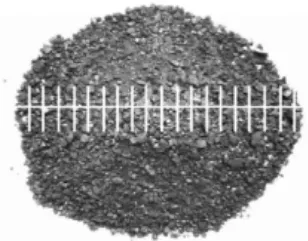

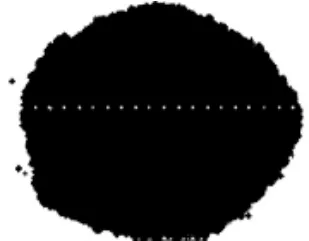

由于摄像机拍摄的图像为彩色图像,为了避免图像条带失真,更准确地获得煤流图像,在获取图像后对图像进行灰度化处理,如图4 所示,图像上每个像素点都对应二维空间上的特定位置,并且每个像素点都对应不同的亮度值,该值在0(黑)~255(白)之间,这种用不同亮度值表示的图像称为灰度图像。对灰度图像进行二值化处理可以得到黑白分明的二值化图像,如图5 所示。二值化图像使目标图像与背景明显区分,得到准确的煤流图像,保证煤流体积计算的可靠性。阈值法是二值化处理的常用方法,利用图像中目标图像与背景的差异,把图像灰度通过设置合适的阈值,选取一个合适的阈值,以确定某像素是目标还是背景,从而获得二值化的图像。本文将煤流图像像素点的灰度值设置为0 或255,使整个图像呈现出明显的黑白效果。

图4 煤流图像

图5 二值化图像

在进行图像二值化处理后可以找到十字投影中心,但二值化图像中存在瑕点,这些瑕点对投影中心的精度存在不利影响,因此消去二值化图像中瑕点的影响,对二值化图像进行腐蚀处理,腐蚀处理后图像如图6 所示。由图6 可知,腐蚀处理后瑕点消失,十字投影中心的坐标清晰明确。

图6 腐蚀图像

2.3 煤流体积计算

为了计算煤流体积,在图像采集时间间隔Δt内,只要获得投影中心的三维坐标,则可以计算出构造光源所在平面与煤堆的截面面积,那么Δt 时间间隔内流过构造光源所在平面的煤堆体积为:

式中:SΔt为煤流截面面积;v 为皮带转速。

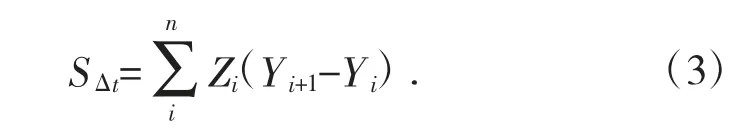

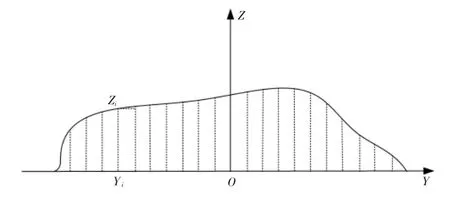

由式(2)可知,要计算煤流体积必须求取煤堆截面面积,设在某个时间间隔内,截面示意图如图7 所示。设共有n 个十字状投影中心,第i 个投影中心的Z 坐标值为Zi,Y 坐标值为Yi,则采用离散化的方法可求得截面积SΔt:

图7 煤堆截面

3 变频调速系统

3.1 变频器构成及基本原理

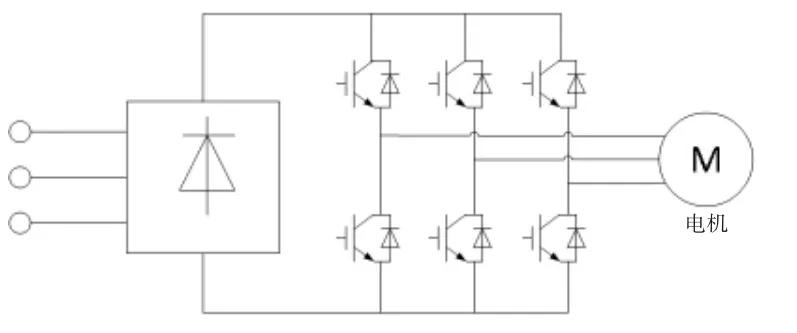

由于变频器能够实现输出电压和频率可调,被广泛应用于大功率传动装置中,通过改变输出电压和频率实现对电机调速运行,对节能减排、降低设备损耗等方面有着重要意义。变频器包括电压型变频器和电流型变频器两类,目前应用最广泛的是电压型变频器。变频器内部结构包括一个二极管整流电路和一个IGBT 逆变电路,如图8 所示,将工频交流电整流为直流,再通过逆变器获得期望频率的交流电。

图8 变频器基本结构

带式输送机的牵引电机为交流三相异步电机,其转速表达式为:

式中:n 为电机转速;f 为输入电机电源频率;s 为电机转差率;p 为极对数。

在电机结构确定的情况下,转差率和极对数也就确定了,由式(4)可以看出,电机转速与电源频率成正比关系,因此变频器改变电源的频率就可以对电机转速进行调整。

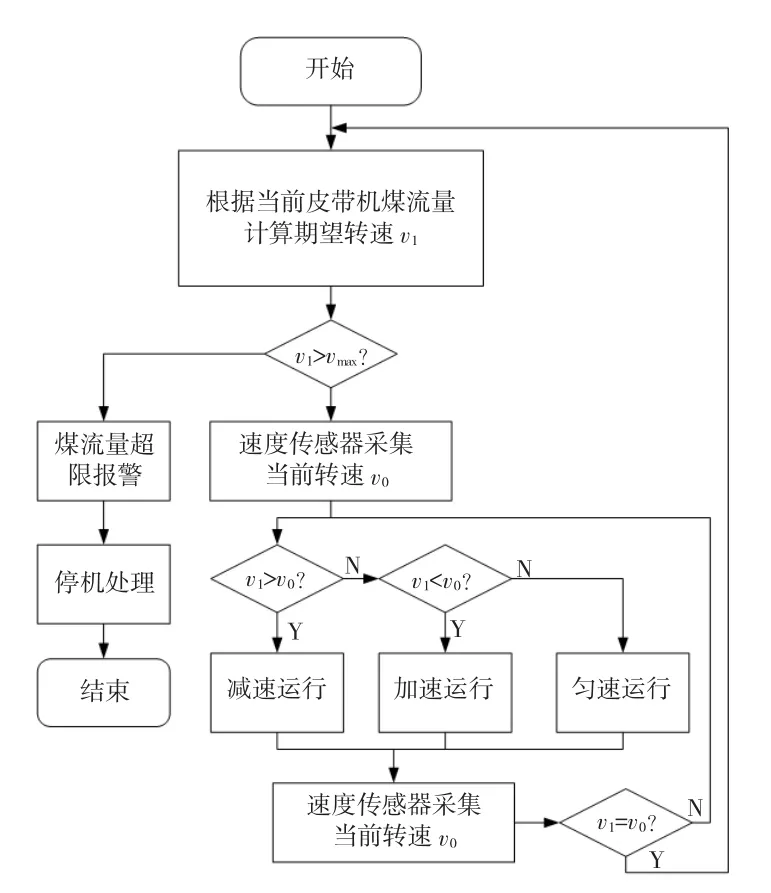

3.2 皮带机调速原理

为实现节能调速,变频器需要根据当前皮带机上煤流量实时调整电机转速,实现转速与煤流量的匹配运行,信息处理中心根据煤流量计算期望的皮带机转速v1。PLC 控制器根据期望转速v1与传感器检测的实际转速v0控制变频器输出频率,实现电机调速。

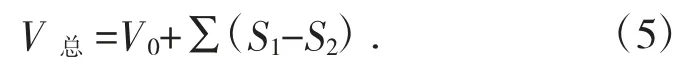

要实现皮带机调速,关键在于皮带机上的总煤流统计,本文采用两套视觉煤流检测系统,在皮带机起点处安装的视觉检测系统S1在每个采样时间间隔Δt 进行加法运算,在皮带机终点安装的视觉检测系统S2在每个采样时间间隔Δt 进行减法运算,则皮带机上的总煤流为:

式中:V0为起始时刻皮带机煤流量。

若假定开采的煤密度为常数,则皮带机上煤总质量为:

式中:ρ 为煤的密度。

皮带机输出功率用于克服煤在皮带机上的重力做功,当电机的输出力矩恰好与总煤流质量相等时,皮带机处于最佳节能运行状态,两者关系表达式为:

式中:g 为重力加速度;θ 为皮带机安装角度,安装完成后认为该角度保持不变。

将力F 作为控制器输入,转换计算为电机给定转速v1,控制器根据给定转速与当前传感器采集的转速误差对皮带机进行调速,调速流程如图9 所示。

图9 皮带机调速流程

4 结语

基于视觉检测的煤流检测系统与变频器智能调速相结合,实现皮带机节能运行。视觉煤流检测系统利用双目立体相机与线激光器获取煤流图像,利用先进的图像处理技术获得投影中心的坐标,从而获得精确的煤流体积。根据煤流检测结果,按照作用力平衡的原理,使得电机输出力矩与皮带机上煤总质量平衡,得到电机的期望转速,变频器根据期望转速对电机进行调速,实现节能运行。