液冷壳体真空钎焊工装的结构优化

朱光辉,刘 超,刘谦文,王 朝

(西安航空计算技术研究所,陕西 西安 710068)

引言

机载设备使用着大量的电子元器件,随着电子元器件的集成度逐渐提高,各种元器件的功耗也随之变大,为了保证各元器件的正常使用寿命,机载产品的散热要求逐步提高。

液冷壳体作为机载功能模块的重要组成部分,可以通过冷却液在壳体内部流道的循环实现快速降温,然而由于液冷壳体结构复杂、精度高,生产严重受限。其中液冷壳体真空钎焊工序由于焊接工装的质量大,真空钎焊时吸热较多,严重影响钎焊炉的升温,致使壳体真空钎焊的装炉量较低。为了提高生产效率,对其真空钎焊工装进行结构仿真优化,为提高模块的真空钎焊的装炉量等做理论支撑。

1 模型建立

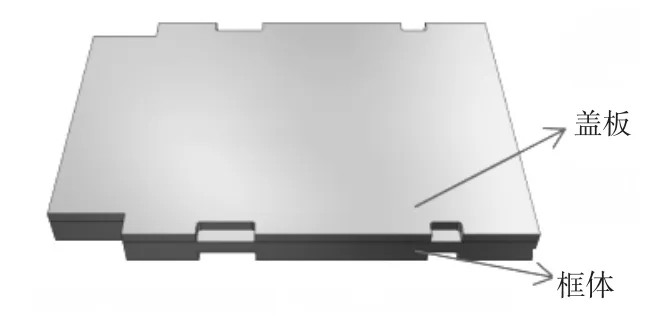

某液冷壳体由盖板和框体通过真空钎焊焊接而成,框体和盖板零件均为6061 铝合金材料,分布在框体上的流道在零件加工时已完成,然后将框体流道面和盖板通过真空钎焊焊接连接,焊接完成后再对盖板和框体进行精加工,通过去除多余材料达到减重的目的,液冷壳体见图1。

图1 液冷壳体图

由于机载设备对质量要求较高,为了减轻模块质量,盖板需精加工至0.8 mm±0.05 mm,这对焊接后盖板和框体接触面的平面度要求较高,为了保证后续精加工,进入数控精加工的液冷壳体盖板面平面度要求不大于0.1 mm。

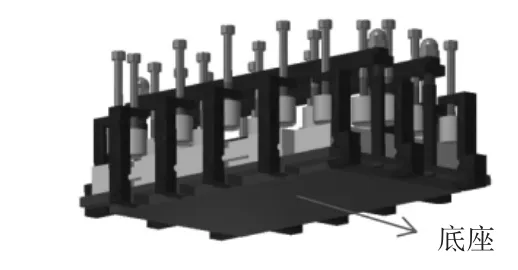

由于真空焊接时需要工装对模块进行充分夹紧,且均匀受力。工装的夹紧力不足,会出现局部焊接不紧密等质量问题;若夹紧力过大,焊接过程会产生较大变形,后续精加工前需要通过热校平进行修复,部分模块无法实现校平。通过多次试验,新设计的工装,如图2 所示为液冷壳体钎焊装夹图。

图2 液冷壳体钎焊装夹图

盖板贴合在底座上,框体贴合在盖板上,中间放置焊料,框体通过均匀分布的压头,使框体和盖板贴实,各压头使用旋合预紧的方式,拧紧力矩一定。由于焊接时工装会吸热,保证真空钎焊炉正常的温度变化,工装的质量减少,模块的装炉量将提高,设计的该工装其底板为不锈钢板,在三维软件建立模型输入密度,测量其质量为3.443 kg。

2 仿真分析

由于对整个模型进行分析比较复杂,且部分模型不是分析重点,可以进行简化,不影响分析结果。

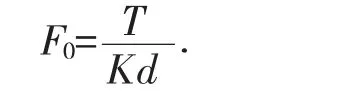

对模型进行简化,液冷壳体由底板和均匀分布的压头进行夹紧,将液冷壳体和底板进行单独分离,假设其余结构作用在液冷壳体和底座接触面上的力均匀分布在接触面上,建立三维模型并导入Ansys中,在DesingnModeler 中设置受力面,模型受到的力为C 型夹的支撑力和旋转压头的压紧力及重力,重力可忽略不计,螺钉的预紧力F0计算公式为:

选用的为M8 螺钉,拧紧力矩T 为3.28 N·m,扭矩系数K 取0.2,压头数量d 为24 个,压头作用在液冷壳体上的总压力为4 920 N,液冷壳体和底板的受力面积为36 718.16 mm2,受力面上的压强为0.128 MPa,添加到受力面上,底板C 型夹接触部位添加固定约束,底板和C 型夹接触面积为2 813.02 mm2。分别设置铝合金和不锈钢的材料属性。

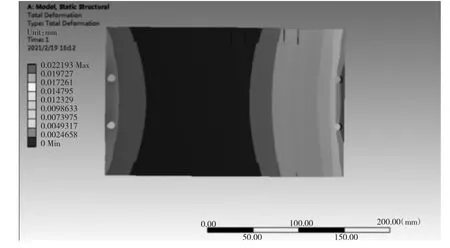

由于模块具有一定的结构强度,通过对模块和底板整体进行静力学仿真分析更能接近实际情况,C 型夹及压头作用在模块及底板上的力采用均匀载荷进行分析。通过对模型进行分析,对导入的模型添加受力面,划分网格,添加约束并求解,得到最大变形量图,如图3,可以看出最大总变形量为0.022 193 mm,由于总变形量远小于加工要求的平面度0.1 mm,底板模型的结构设计裕度为4.5,设计裕度较大,存在较大的优化空间,可以通过结构优化减轻底板质量。

图3 优化前最大变形量图

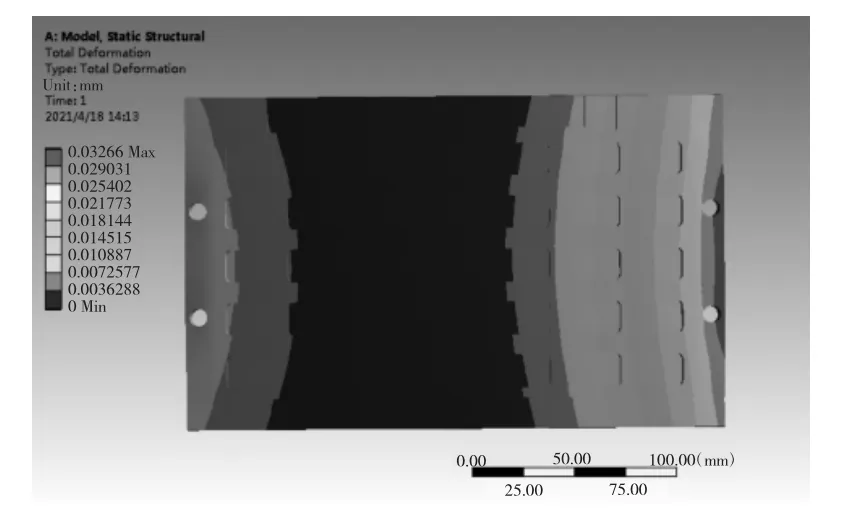

通过Inventor 对底板三维模型结构进行优化,增加减重槽。增加减重槽后,底板质量为1.954 kg,对模型进行静力学仿真分析,采用同样的分析步骤依次对模型添加受力面、划分网格、添加约束并求解,得到优化后最大变形量图,如图4 可以看出,最大总变形量为0.032 66 mm,底板模型的结构设计裕度为3。通过对底板的质量进行对比分析,优化后底板质量减轻了43.2%,优化效果较为明显[1-3]。

图4 优化后最大变形量图

3 结论

1)通过三维仿真软件进行主要结构件的静力学分析,可以验证结构的可靠性,保证设计可靠;

2)通过仿真结果与设计指标对比,计算出安全裕度,通过优化结构并仿真分析,适当降低安全裕度,在保证结构可靠的前提下,极大地减轻了结构的质量;

3)结构分析时需要进行模型的整体分析然手进行简化,本结构由于模块具有一定的强度,不考虑模块刚度单独进行工装变形分析与实际结果偏差较大。