整圆加工调试及伺服调整关键技术研究*

宋艳丽

(武汉交通职业学院,湖北 武汉 430065)

随着装备制造业的发展,机床作为工业母机越来越成为不可或缺的一部分,大部分金属产品的生产都需要用到机床,而机床的加工稳定性又是保证产品质量的重要因素。提高机床稳定性是一种重要手段,进行整圆加工调试及伺服调整是控制机床精度的重要保障,也是必要措施,是机床交付测试及维护保养中的重要一环,是产品合格率的保证。本文通过对华中数控伺服驱动器的加工调试分析[1],进行伺服调整来解决整圆加工中遇到的问题,以此提出借鉴思路及方法。

1 伺服调整策略

从以往的调试经验中可以总结出机床在加工圆弧及小角度直线轮廓时,效果不好的原因主要在于参数设置和机械安装不良。若机床是三轴硬轨,摩擦力会比较大。驱动器的特性往往很难调优,导致加工零件表面有条状震纹[2]。移动轴换向加工出来表面还会有接痕,用肉眼可明显观测到,一般都呈现出一条线。如果补偿过量,又会产生象限点处下凹。所以,首先要做的就是提高伺服刚性,减少进给轴在低速及高速进给时产生的加工震纹[3]。

机床提高HSV-160U 驱动(速度比例增益)前后的圆柱加工效果,如图1所示。

图1 圆柱加工效果

参数设置原则:保证该轴在常规速度范围内(20 mm/min~6 000 mm/min)移动时不产生爬行、嚣叫、振动等异常情况,尽量提高该轴的特性。

参数设置顺序:首先提高速度比例增益,当该轴移动时出现嚣叫声,将此项参数值略微减小,直到移动该轴时声音消失;再增加位置比例增益,当该轴移动时出现振动声,将此项参数值略微减小,直至移动该轴时声音消失[4];重复以上步骤一至两次,直至获得一个较高的比例增益。一般情况下,提高“PA0 位置比例增益”及“PA2速度比例增益”驱动参数即可。

检查标准:使用1000 mm/min的速度移动该轴,系统显示的跟踪误差在0.2 mm以下为宜,0.1 mm为佳。

如果在进给轴的增益没有进行合理调整之前,进行进给轴反向间隙和过象限突跳补偿的调整,过象限突跳补偿的加减速功能并不能很容易地补偿反转滞后[5]。提高伺服轴的位置环和速度环增益,本身就是在提高伺服的响应和刚性,进而补偿反转滞后的延时影响[6]。因此,在进行过象限突跳补偿功能之前,务必将位置环和速度环调整至较高的稳定值,在此基础上再进行其他功能的补偿,将会很容易进行补偿。

2 调整伺服匹配状态

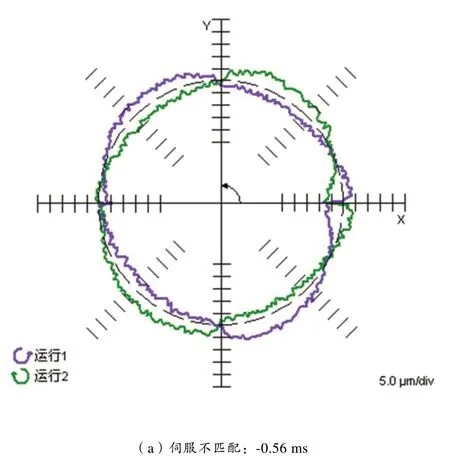

用伺服调整工具或球杆仪,测量出整圆时两轴的伺服不匹配度。图形呈椭圆或花生形,沿45°或135°对角方向拉伸变形。

在分别进行顺时针或逆时针测试时,拉伸变形轴向发生改变,将两个方向的图显示在一起。通常,随着进给率的增加,拉伸变形量也会增加。调整伺服匹配状态加工效果,如图2 所示。若顺时针绘制出一个长轴朝向一、三象限的椭圆,如图2(a)所示,即为X轴(横轴)超前于Y轴(纵轴),应适当增大Y轴或减小X轴位置比例增益。将伺服不匹配值控制在“±0.1 ms”以内,如图2(b)所示。球杆仪不匹配的单位:ms,毫秒。

图2 调整伺服匹配状态加工效果

在无反向间隙补偿时,使用华中8 型数控系统自带的伺服调试工具可测量出突跳的三个时间,以备后续调试参考[7]。圆度测试图,如图3所示。

图3 圆度测试图

3 圆柱轮廓加工及圆度误差测量

3.1 圆柱轮廓加工

首先准备刀具,刀具为直径8 mm~20 mm 立铣刀,为4 刃合金,螺旋角30°。夹持后伸出长度在40 mm 以下,在保证正常切削和夹持的情况下,夹持后刀具伸出长度越短越好。工件材料:45#钢、合金铝、黄铜。尺寸:长90 mm、宽90 mm、高30 mm。精加工切削参数:吃刀深度5 mm~20 mm、吃刀量0.1 mm 左右,每齿进给量0.04 mm 左右。每齿进给量=进给速度÷主轴转速÷刀具刃数。

切削程序如表1 所示,刀具轨迹路线如图4所示。

表1 切削程序

图4 刀具轨迹路线

3.2 圆度误差测量

3.2.1 安装杠杆千分表

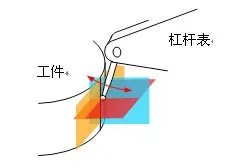

使主轴回到被加工圆的圆心上方,将磁力表座吸到主轴转子上,取消主轴使能,使其可自由旋转,再安装杠杆千分表,如图5所示。

图5 杠杆千分表安装

使表杆和被测面的夹角尽量地小,以保证测量精度[8];若条件不允许,可换算度数值,如图6所示。

图6 换算度数值

使表针的测量方向与被加工圆的直径重合(朝向圆心),调整磁力表座上的微调杆,使杠杆表针接触已加工面,适当压表并校零。

3.2.2 测量前的调表

用手正反两个方向旋转主轴转子(禁止触碰磁力表座),观察杠杆表的变化是否在量程范围内。若不在:1)适当调整压表距离;2)更换大量程杠杆表;3)检查程序及系统参数。

若表针两个方向都有明显抖动,无法读数:1)调整杠杆表安装角度,使表杆的偏摆面垂直于水平面,如图7 所示;2)改善切削工艺,减小加工振动;3)更换较大测量精度的杠杆表(如0.01 mm)。

图7 工件与杠杆表位置设定

3.2.3 圆度测量

用手缓慢匀速地朝一个方向旋转主轴头,记录杠杆表读数,其中最大的读数差值即为杠杆表测量的圆度误差。圆度测量数值如表2所示。

表2 圆度测量数值

4 反向间隙及过象限突跳补偿设置

4.1 反向间隙

机器的驱动系统中可能存在间隙。在直连机构中这通常是由滚珠螺杆端部浮动或驱动螺母磨损造成的,导致机器在被驱动换向时出现运动的停顿[9]。

在接近Y 轴前后机器从开始以近乎理想圆运行,然后机器停顿并偏离理想圆。图形刻度调整将实际切削零件上的平台转换成在诊断图形中的反向间隙。

测量及设置反向间隙补偿值:沿着加工方向旋转主轴,记录过象限点前后的读数差,若千分表压表6格,即表针顺时针旋转12 μm,一般千分表的最小测量单位为0.002 mm。若为测量外圆,即该轴反向间隙补偿值不够,还需要增加12 μm。若为测量内圆,即该轴反向间隙补偿值过多,需要减小12 μm。反向间隙设置如图8所示。

图8 反向间隙设置

两个轴都调整完后,减小刀具半径补偿值,再次精加工整圆轮廓,千分表测量,直到整圆在轴线上的错位减至最小。

4.2 过象限突跳

当某一机器轴向某一方向驱动,然后必须向相反方向反向移动,在换向处机器不是平稳反向运动,而可能短时的黏性停顿[10]。

在接近Y 轴前后机器如何从开始以近乎理想圆运行,然后由于机器停顿而偏离理想圆,如图9 所示。由于机器表现出向理想圆外运动,图形刻度调整将实际切削零件上的平台转换成在诊断图形中的尖峰。

图9 过象限突跳调整

4.2.1 过象限突跳补偿方法

过象限突跳补偿参数主要用于弥补机床在换向时的短暂黏性停顿,该现象可导致被加工零件在圆弧象限点处产生台阶痕迹[11],如图10所示。

图10 台阶痕迹

华中8 型数控系统提供两种补偿方法,由参数“30*125:过象限突跳补偿类型”(“*”号为对应轴号,为“0”表示X 轴,为“1”表示Y 轴,以此类推)设定,具体参数如表3所示。

表3 过象限突跳补偿参数

上表中30*126、30*127、30*130、30*131 为位置环补偿的参数,30*127、30*130、30*132、30*133、30*134 为速度环补偿的参数。通常情况下使用位置环补偿方式,该方法补偿量比较直观,操作简便。

4.2.2 突跳测量及设置过象限突跳补偿

1)在象限点附近缓慢旋转主轴,记录过象限点时的读数变化,若压表2 格后还原,即表针顺时针偏转4 μm 又回到原位,即为该轴的象限点处有4 μm 的凸起,若为测量外圆,需要增加4 μm 的过象限突跳值。过象限突跳测量,如图11 所示。

图11 过象限突跳测量

2)延迟时间、加速时间、减速时间,可参照无反向间隙补偿时的伺服调试工具所测量出的时间设置。一般情况下减速时间可设为0,方便后续的调试。

3)两个轴都调整完后,减小刀具半径补偿值,再次精加工整圆轮廓,打表测量,直到整圆在象限点的凸起减至最小。

4)补偿后,若沿着加工方向打表,突跳点先凹再凸,说明补偿时间太短,需要适当增加。

5)若突跳点先凸再凹,说明补偿时间太长了,需要适当减少。

6)重复步骤4、5 的操作直至“凸台平整”或“只有凹坑”(过补偿)、“只有凸起”(欠补偿)。

一般情况下,按照以上步骤即可将机床调整到比较好的特性状态。

4.3 突跳补偿使用系统中的调试工具测量

在系统的“诊断”界面有一个“伺服调试”按键,按下该键后便进入到系统集成的调试工具界面,可通过键盘上的“↑”“↓”方向键选择“圆度测试”项目,在“自动”状态下“配置”完测试圆的直径和速度等参数后,按下“返回”键,系统会自动生成测试程序,再按下“循环启动”键即可自动运行程序并采集整圆轨迹[12],如图12所示。

图12 整圆轨迹采集

采集完成后屏幕右上方会给出突跳补偿的相关数据,此时可以按下屏幕下方的“应用”键,直接将系统计算出的突跳补偿参数录入到系统中,按下“保存”再“复位”参数即可生效。

注意事项:1)在使用该功能时要关闭反向间隙补偿及突跳补偿,避免测量数据叠加导致误差放大;2)因为大多数机床的位置反馈都来自于电机编码器,而电机到机床之间的传动机构会导致一定的延迟,所以实际需要设定的突跳补偿时间比系统自动运算出来的要短,还需要适当微调[13]。若使用全闭环的直线光栅尺,就可以避免该问题的发生[14]。

4.4 人工测量计算法

反向跃冲的影响将使圆弧插补刀径出现一个小平台后再向原轨迹复位的台阶,在象限点一个轴沿着原来的方向继续移动,另外一个轴在圆弧象限点运动方向产生改变。如果此时存在反向间隙,那么此时X轴仍继续移动,而Y 轴电机产生运动,但由于丝杠有反向间隙,因此没有产生工件运动。

根据图13 中的公式可反算突跳的尖峰高度,若平台的宽度是0.5 mm,工件直径是30 mm,则突跳的尖峰高度:0.5×0.5÷30=0.008 3 mm。即过象限突跳补偿值设置为0.008 mm。

图13 人工测量计算法

若加工速度为1 000 mm/min,则象限点到突跳尖峰的时间:0.5÷(1 000/60 000)=30 ms。即延时时间和加速时间的和为30 ms,减速时间小于30 ms。

5 结语

整圆加工可以直接观察加工效果,检查零件表面质量,通过采集数据进行伺服调整,实现反向间隙调整及过象限突跳调整,解决产品缺陷问题,完善加工效果,优化零件表面加工质量[15-18]。通过机床实际加工测试,发现问题,提出解决方案,并进行实验,给出加工调整指导意见,为机床伺服参数调整人员提供借鉴。