260 t转炉高废钢比条件下成品氮含量的控制

齐志宇,毛志勇,王鹏,张相春,赵小野,王一名

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

近年来,绿色发展成为钢铁行业提升综合竞争力与生存能力的主要方向[1]。转炉冶炼时,入炉主要原材料之一的废钢具有清洁、低碳、可循环、低成本等诸多优点,能够大幅度降低环境污染和综合能耗,有利于提高钢铁企业的社会、环保和经济效益。

鞍钢股份有限公司炼钢总厂四分厂(以下简称“四分厂”)有3座260 t转炉。为了提高产能,减少环境污染、降低生产成本,2021年1月开始,转炉采用高废钢比冶炼,废钢比从之前的160 kg/t提升至200 kg/t以上,结果成品氮含量超过0.005 0%的比率大幅度增加。氮在绝大多数钢中被视为一种有害元素,即使钢中残留氮很少,也会与钢中钛、铝等元素形成带棱角而性脆的夹杂物,不利于钢的冷热变形加工,显著降低钢的韧性和塑性;当钢中残留氮较高时,会导致钢宏观组织疏松甚至形成气泡,使铸坯开裂[2-3],严重影响铸坯质量。含氮较高的铸坯需要下线清角,不仅增加劳动强度,还会造成后道工序待料,影响轧制的连续性。因此,四分厂对转炉冶炼过程中影响成品氮含量的因素进行了分析,对高废钢比条件下的冶炼工艺进行了优化,最终实现了成品氮含量的稳定控制。

1 炼钢工艺条件

四分厂生产钢种复杂,其中IF钢种占年产量的30%~40%,其工艺路线为:铁水预处理-转炉冶炼-RH精炼-板坯连铸。复吹转炉工艺参数见表1,铁水条件见表2,废钢种类主要为普通废钢、重型废钢、渣钢、生铁块和粒铁。

表1 复吹转炉工艺参数Table 1 Technique Parameters for Top-bottom Combined Blowing Converter

表2 铁水条件Table 2 Conditions for Hot Metal

2 转炉冶炼过程中影响成品氮含量因素分析

2.1 入炉原材料变化

转炉入炉主要原料为铁水、废钢和熔剂。提高废钢比以后,原料中增加了提温剂,提高了轻型废钢、重型废钢和生铁块的用量,其他入炉原材料未变,入炉原料氮含量见表3。由表3看出,提温剂氮含量高达0.65%,另外由于轻型废钢等用量的增加,入炉原料的氮含量也有所增加。

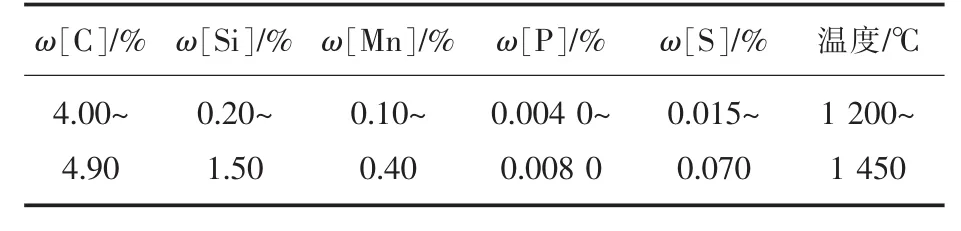

表3 入炉原料氮含量Table 3 Content of Nitrogen in Raw Materials Charged into Converter %

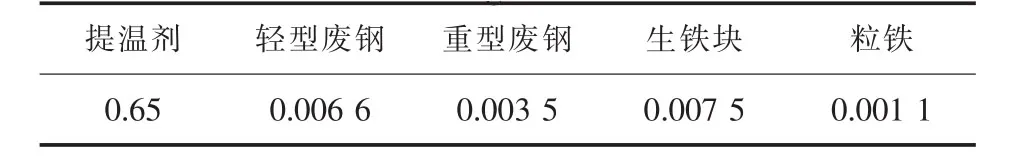

除了氮,提温剂还主要含85.2%的碳和0.28%的硫,提温剂使用前后转炉终点钢水氮含量变化见图1。当提温剂加入量为4~8 kg/t时,冶炼终点氮含量平均为0.002 1%,比不加提温剂时平均增加0.000 7%。

图1 提温剂使用前后转炉终点钢水氮含量的变化Fig.1 Changes in Content of Nitrogen in Molten Steel at End of Blowing in Converter before and after Adding Heating Agent

2.2 废钢量及结构种类

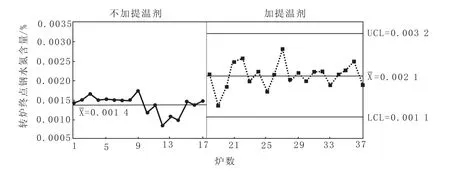

对提高废钢比后的27炉转炉终点氮含量进行检测,并与常规废钢比操作对比分析。废钢比提高前后转炉终点钢水氮含量的变化如图2所示,由图2可以看出,氮含量从平均0.002 1%提高到0.003 8%,最高为0.005 5%。分析认为,废钢量增加、废钢比提高以后,造成过程温度偏低,炉内温度梯度小,前中期废钢熔化极为缓慢或者不能完全熔化。吹炼后期温度提高以后,随着温度梯度的增加,废钢逐渐熔化,此时,碳氧反应逐渐减弱,废钢内氮排出量大大降低,造成后期钢液增氮。

图2 废钢比提高前后转炉终点钢水氮含量的变化Fig.2 Changes in Content of Nitrogen in Molten Steel at End of Blowing in Converter before and after Increasing Scrap Ratio

另外,当生铁块不能熔化时,抬枪以后常伴随冶炼终点炉内剧烈反应,或者出钢摇炉过程中炉内继续发生化学反应,此时炉内钢水面裸露,与空气接触面积增大导致吸氮,同时生铁硫含量高导致钢水增硫,硫为表明活性物质,阻止钢水中氮的 排出,使氮滞留在钢液中。

2.3 氧气纯度

工业生产实践表明,当使用的氧气纯度在99.6%以上时,大型顶底复吹转炉冶炼钢种的氮含量可稳定控制在0.002 0%以下。对管道内氧气抽检化验,结果纯度为99.7%,满足生产需求。

2.4 渣量及过程化渣

转炉渣量大小直接影响转炉终点氮含量。转炉采用少渣冶炼,在不留渣的情况下平均渣量为48 kg/t,留渣情况下为58 kg/t。理论计算炉内渣层厚度为10~15 cm,随着炉龄的增加,渣层还会逐渐减薄。炉役后期,渣层厚度为10 cm以下,尤其是化渣不好的情况下,渣层不能完全覆盖钢液表面,造成钢水从炉气中吸氮。化渣良好的情况下,炉渣泡沫化,渣层较好地覆盖在钢水表面,可有效阻止炉内氮气向钢液中扩散和溶解。

2.5 底吹时间

由于底吹模型中氮氩切换时间在吹炼中期即吹炼的第8 min,废钢比提高以后,铁水比降低,吹氧时间缩短(对应原模型此时为吹炼后期)造成钢种氮含量增加。

底吹氮气搅拌时,炉内溶池吸氮和排氮过程同时进行,铁水比降低后,吹氧时间变短,按照原操作模式底吹气体氮氩切换时间偏晚,此时转炉已经进入吹炼末期,钢水温度升高、碳氧反应逐渐减弱等均会促使进入钢液的氮气进一步溶解,而排除量相对较少,造成炉内增氮量提高。

2.6 出钢温度

提高废钢比后,转炉终点温度降低20℃,出钢温度在1 590~1 630℃,经测定,氮在纯钢水中的溶解度与温度和分压的关系为:

常压下,1 600℃氮在纯铁中的溶解度为0.045%。从钢液脱氮的动力学分析可知,氮的脱除速度主要受液相传质速度控制,终点温度降低,钢水流动性降低,氮在钢液中扩散速度减慢,排出速度减慢,造成终点氮含量增加。

2.7 二次吹炼

冶炼终点提枪后,此时会有部分空气从炉口进入炉内,造成炉气中氮气分压增加,此时如果终点温度或者成分不满足要求时,需要二次吹炼。由于终点碳含量较低,炉渣不能泡沫化,氧气射流吹开渣面搅动钢水,钢水裸露与炉气充分接触,从钢水脱氮的热力学分析可知,氮气分压的增加将使得氮在钢水中的平衡浓度进一步增大,同时生成的CO量极少,溶于钢水中的氮更难排出,造成钢水氮含量升高。

3 转炉冶炼过程的控氮措施

3.1 优化入炉提温剂用量以及废钢量和种类

优化提温剂加入数量不超过8 kg/t,控制提温剂自身增氮量,同时控制轻型废钢加入量在20 kg/t以内,生铁块加入量不超过20 kg/t。为了防止废钢不熔化,出钢完毕后根据渣况进行调渣,保证溅渣后炉内残留炉渣完全处于干渣状态,不能对废钢进行包裹,以免影响废钢熔化。此外,将重型废钢、生铁等容易被包裹的废钢放置于废钢槽尾部。

3.2 优化造渣制度

对低硅铁水采用留渣操作,保证渣量不低于12 t。转炉吹炼周期枪位遵循高-低-高-低-低原则。第一批料加入结束至吹炼3 min时枪位为260 cm,有利于熔池迅速提温,化好前期炉渣;第二批渣加入结束至吹炼5.5 min时将氧枪枪位降低到220 cm,增大熔池搅拌强度将造渣料熔化彻底;吹炼6 min后将氧枪抬高到260~280 cm,防止炉渣出现“返干”,形成泡沫渣避免熔池液面裸露从空气中吸氮;吹炼后期枪位适当降低,终点拉碳枪位设定为210 cm,不宜高枪位长时间软吹。

3.3 优化底吹及温度制度

氮氩气切换时间提前至6 min,后期供气强度从 0.1 m3/(min·t)降至 0.06 m3/(min·t)。合理使用废钢,提高过程温度,保证过程测试温度在1 550℃以上,同时当废钢比大于200 kg/t时采用变枪位、变流量操作,避免造成过程温度偏低,废钢不易熔化或二次吹炼点吹增氮,同时如果过程温度低则采用加硅铁提温的吹炼模式。

4 取得的效果

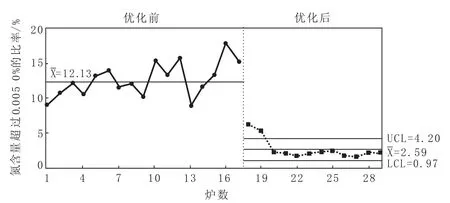

采用以上优化措施以后,转炉终点钢水氮含量控制效果得到明显改善,从平均0.003 4%降低至0.001 7%,如图3所示。

图3 优化前后转炉终点钢水氮含量的对比Fig.3 Comparison in Content of Nitrogen in Molten Steel at End of Blowing in Converter before and after Optimization

优化前后成品氮含量超过0.005 0%的比率见图4所示,超过0.005 0%的平均比率从12.13%降至2.59%,实现了提高废钢比增产的同时,保证了产品的质量。

图4 优化前后成品氮含量超过0.005 0%的比率Fig.4 Ratio of Content of Nitrogen in Finished Products with Over 0.005 0% before and after Optimization

5 结论

(1)在转炉高废钢比条件下,由于增加了提温剂、轻型废钢、生铁块等原材料用量,同时其在碳氧反应逐渐减弱的转炉末期熔化,是造成原料增氮的主要原因。

(2)在转炉高废钢比条件下,由于吹氧时间缩短,按照常规废钢比操作模式下的转炉底吹氮氩切换易造成钢水增氮,是造成气体增氮的主要原因。

(3)炉渣泡沫化程度差及二次吹炼易造成空气中的氮进入钢水,出钢温度低造成钢水流动性降低,进而降低氮在钢液中的扩散速度及脱除速度,是造成炼钢工艺增氮的主要原因。

(4)鞍钢股份有限公司炼钢总厂四分厂转炉废钢比从160 kg/t提升至200 kg/t后,通过优化原料结构、造渣制度、底吹制度及温度制度,成品氮含量超过0.005 0%的平均比率从12.13%降至2.59%,实现了提高废钢比增产的同时,保证了产品的质量。