退火工艺对Ti-IF钢力学性能的影响

陈泓业,李伟刚,王滕,李超

(马鞍山钢铁股份有限公司,安徽 马鞍山 243001)

IF钢中文全称为无间隙原子钢[1],通过添加Ti、Nb等微合金元素,对钢中 C、N原子起到固定的作用[2],从而获得较低的屈服强度及较高的伸长率[3-4]。因此,具有优异的深冲成形性能,常被作为第三代深冲钢广泛应用于汽车零部件,家电制造业等相关领域。近年来,国内的各大钢企纷纷投入生产与研发IF钢的行列中,而退火工艺对 IF钢的组织和性能有着极其重要的影响[5]。本文采用实验室真空箱式电阻炉模拟现场罩式退火设备,着重研究退火温度、保温时间及冷却速率对单Ti成分的IF钢组织、力学性能的影响,为采用罩式退火设备工业化生产Ti-IF钢提供理论指导。

1 实验材料与方法

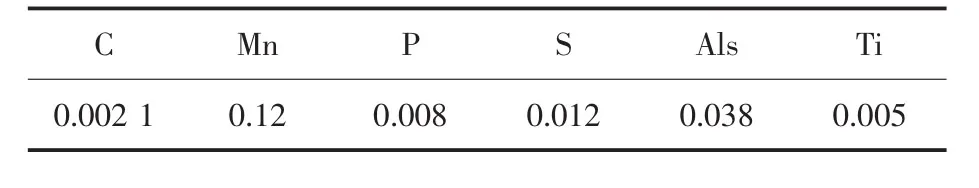

实验材料取自马鞍山钢铁股份冷轧厂生产的轧硬卷,冷轧压下率为78%,材料的规格为0.6 mm×200 mm×300 mm,Ti-IF钢材料化学成分见表1。

表1 Ti-IF钢材料化学成分(质量分数)Table 1 Chemical Compositions in Ti-IF Steel(Mass Fraction) %

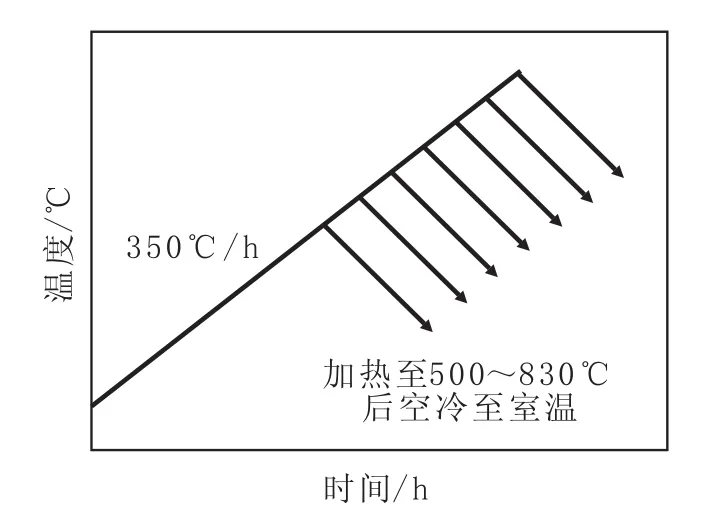

再结晶温度测定实验在真空箱式电阻炉中进行,将冷轧压下率为78%的实验材料分别加热 至 500、530、560、590、620、650、680、710、740、770、800、830℃后,放入空气中自然冷却至室温,实验工艺曲线如图1所示。

图1 实验工艺曲线Fig.1 Technological Curves in Test

冷却后的试样经研磨和4%硝酸酒精溶液腐蚀后,依据 GB/T 230.1—2004《金属洛氏硬度试验第 1 部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》标准进行硬度测试,将试样原始硬度和完全软化后的硬度差定义为100%,将材料的硬度软化后降低50%时的温度定义为再结晶温度。采用Zeiss金相显微镜观察显微组织,依据再结晶温度,研究退火温度、保温时间及冷却方式(冷却速率)对材料力学性能的影响,退火温度制定为680、710和740℃三种,保温时间对应每种温度下分别保温2、4、8 h,冷却方式根据冷却速率由慢至快,依次选择随炉冷却、缓慢冷却及空气冷却三种方式,其中,缓慢冷却是先将材料随炉冷却至200℃,再置入空气中冷却至室温的方式。为保证现场工艺的一致性,实验室采取先以450℃/h加热速度升温至450℃,再以190℃/h的速度升至指定温度的方式进行退火模拟实验[6]。

2 实验结果及分析

2.1 再结晶温度的确定

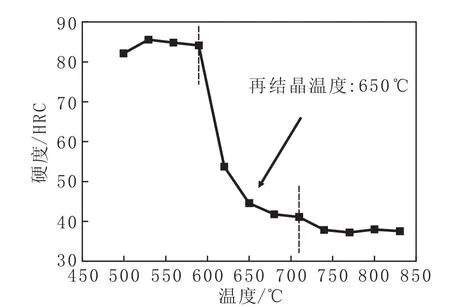

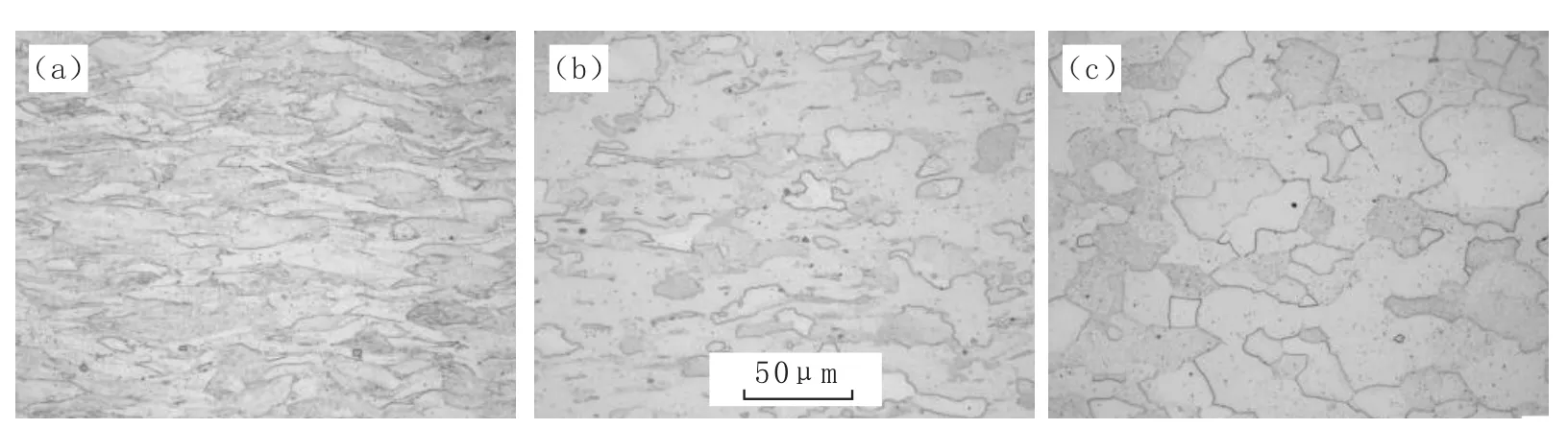

Ti-IF钢的内部组织随加热温度的升高会先后发生回复、再结晶及晶粒长大的三个阶段,在发生再结晶的过程时,晶界或亚晶界合并,生成一无应变的小区——再结晶核心,四周则由大角度边界将它与形变且已回复了的基体分开,大角度边界迁移时,核心长大。随着新晶粒的不断长大,原晶粒内部已经发生歪扭的晶格会逐渐消失或修复,从而消除加工硬化,因此,材料宏观表现为硬度大幅下降。试样硬度变化曲线[7]见图2,三个不同阶段下的Ti-IF钢组织形貌见图3。

图2 试样硬度变化曲线Fig.2 Curves of Changes in Hardness of Samples

图3 不同阶段下Ti-IF钢的显微组织Fig.3 Microstructures in Ti-IF Steel at Different Annealing Temperatures

由图2和图3可以看出,当温度小于590℃, 材料的硬度趋势变化较为平缓,数值变化不大,这说明材料在此温度下主要发生回复过程,组织形貌主要为纤维状变形晶粒,组织内部基本没有再结晶形核,晶粒的长度方向沿轧向伸长,且其总的伸长尺寸与材料在冷轧过程的压下率呈正相关影响,材料内部的分布不均匀,长度尺寸范围约为20~80 μm;当温度处于620~710℃,材料的硬度值突然开始急剧的下降,说明此时对应的温度范围为材料的再结晶过程,可以看出材料内部已经出现大小不均匀的再结晶晶核,组织内部包含有未发生再结晶的纤维状晶粒和已经发生再结晶的细小晶粒,长度尺寸范围约为 5~20 μm,如图3(b)所示,冷轧产生的加工硬化逐渐消失,再结晶晶粒大量形核并长大;当温度超过710℃后,曲线再次相对平稳,数值变化不大,此时钢板内的冷变形组织已完全消除,说明再结晶过程已全部完成,材料内部看不见沿轧制方向的纤维状晶粒,基本变为等轴晶粒,此阶段材料处于晶粒长大阶段,组织形态变化不大,只是晶粒继续长大,晶粒的尺寸约为 60~80 μm,如图3(c)所示。

综上可以看出,当温度处于650℃时,材料的硬度值较最高点下降近50%,约为42 HRC,因此得出,该实验钢的再结晶温度约为650℃。

2.2 退火温度对力学性能的影响

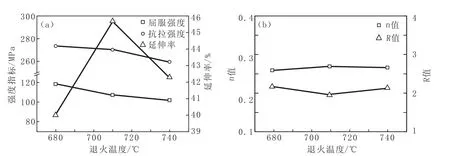

将退火温度制定为680、710和740℃3种温度,同时保温2 h后,缓冷至室温,对实验材料的屈服强度、抗拉强度及延伸率、应变硬化指数n值、塑性应变比R值进行检测,温度对各项性能的影响规律如图4所示。可以看出,Ti-IF钢随退火温度升高,屈服强度与抗拉强度呈缓慢下降趋势;而延伸率则呈先升高再降低趋势,当温度达到710℃时,延伸率达到最大值为45.81%;n值随温度的变化不是十分明显,680℃时的n值约为0.25,稍低于710℃与740℃的n值;R值的变化随温度的升高呈先下降再升高的趋势,当温度为710℃时,R值较低,约为1.95,而当温度为680℃与740℃时,R值达到2.1,已接近超深冲级水平。通过对比可以发现,退火温度对实验材料的屈服强度影响程度最大,即当退火温度在三者温度680~740℃变化时,屈服强度的变化幅度最为剧烈,而抗拉强度和延伸率则相对较为平缓,因此,工业化生产过程中可以主要通过改变退火温度调整材料的屈服强度。

图4 温度对Ti-IF钢各项性能的影响规律Fig.4 Rules of Effect of Temperature on Properties of Ti-IF Steel

2.3 保温时间对力学性能的影响

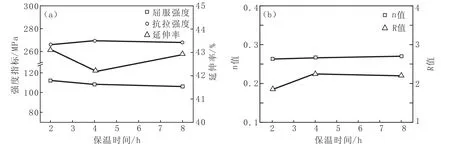

将实验材料加热至710℃,保温时间制定为2、4、8 h后,缓慢冷却至室温,对实验材料的屈服强度、抗拉强度及延伸率,n值、R值进行检测后的结果如图5所示。可以看出,随保温时间的延长,材料的屈服强度呈缓慢下降趋势,而抗拉强度呈先缓慢上升,再趋于平缓状态,其中保温4 h时的抗拉强度最高,达到最大值,约为268 MPa,略高于保温2 h与8 h所对应抗拉强度;延伸率呈先降低,再升高趋势,当保温时间为4 h时,延伸率最低,约为42.26%;保温时间对n值的影响不是十分明显,不同保温时间下材料的n值变化不大,约为0.27;R值的变化随保温时间的延长呈先上升后趋于平缓的趋势,当保温时间为4 h时,R值最大,约为2.25,达到了超深冲级水平。通过比较可以发现,当保温时间在2~8 h时,材料的R值变化幅度最为剧烈,而其他的力学数据则相对较为平缓,因此,保温时间对实验材料的R值影响程度最大,工业化生产过程中可以主要通过调整保温时间改变材料的R值。

图5 保温时间对各项性能的影响规律Fig.5 Rules of Effect of Holding Time on Properties

2.4 冷却方式对性能的影响

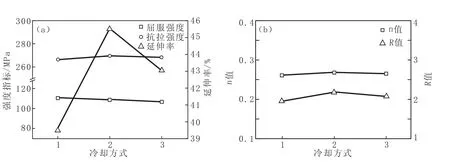

将实验材料加热至710℃,保温时间制定为8 h后,冷却方式根据冷却速率由慢至快,依次采用随炉冷却(1)、缓慢冷却(2)及空气冷却(3)的三种方式,对实验材料的屈服强度、抗拉强度及延伸率,n值、R值进行检测,冷却方式对材料力学性能的影响曲线如图6所示。随冷却的速度逐渐提高(随炉冷却速率最慢,空冷冷却速率最快),材料的屈服强度和抗拉强度变化较为平缓;延伸率呈先升高,再降低趋势,当冷却方式为缓冷时,延伸率最高,约为45.5%;不同的冷却方式条件下,材料的n值变化不大,约为0.28;对R值较为显著,当冷却方式采用缓冷时,R值最大,约为2.3,冲压性能最佳。通过比较可以发现,当冷却方式变化时,即当冷却速率随炉冷却(1)、缓慢冷却(2)及空气冷却(3)之间变化时,材料的延伸率变化幅度最为剧烈,而其他的力学数据则相对较为平缓,因此,冷却速率对实验材料的延伸率影响程度最大,工业化生产过程中可以通过调整冷却速率改变材料的延伸率。

图6 冷却方式对各项性能的影响规律Fig.6 Rules of Effect of Cooling Mode on Properties

2.5 最佳工艺确定

通过上述分析可以发现,当加热温度为710℃时,产品的n值与R值相差不多,但延伸率明显优于其他因素,达到最高值45.69%;与此同时,当保温时间为4 h和8 h时,R值明显优于保温2 h的性能,但保温8 h时产品的延伸率与n值要略优于保温4 h的性能,因此8 h的保温时间为最优工艺;同理,当冷却方式采用缓慢冷却的方式时,其延伸率及R值较其他两种冷却方式达到最佳,材料的深冲性能更加优异。因此,制定本实验材料Ti-IF的最佳工艺组合为:710℃退火温度+8 h保温时间+缓慢冷却。

3 结论

(1)利用真空箱式电阻炉模拟现场罩式退火设备,结合硬度曲线法,最终获得Ti-IF钢实验材料的再结晶温度约为650℃;

(2)分别研究了退火温度、保温时间及冷却方式等工艺参数变化对材料力学性能影响,获得了Ti-IF钢的最佳工艺组合为:710℃退火温度+8 h保温时间+缓冷方式,为下一步工业化试制提供一定的理论基础。