鞍钢Φ6.5 mm线材柔性轧制生产技术研究与应用

张欢,刘磊刚,尚俊男,安绘竹,李建龙,李凯

(1.鞍钢股份有限公司线材厂,辽宁 鞍山 114042;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢股份有限公司制造管理部,辽宁 鞍山 114021)

鞍钢股份有限公司线材厂 (以下简称 “线材厂”)2#线于2010年投产,设计产能60万t,产品规格为Φ5.0~Φ25.0 mm,每月换规格达40余次,受工艺路径、生产组织、品种结构和设备维修的影响,严重降低了轧机的有效作业率。因此有必要研究各规格产品的不同轧制工艺路径,找出最佳工艺路径和最优的生产组织方式。从鞍钢线材产品结构比例来看,Φ6.5 mm规格占比大约35%,也是各高速线材厂都具有稳定生产能力的规格,因此,本文对Φ6.5 mm产品规格工艺路径进行研究。

1 工艺设备概况

线材厂2#线有1座140 t/h步进梁式加热炉、32架轧机、卷心架集挂卷系统以及与之相配套的飞剪、夹送辊、吐丝机、PF线等。线材厂2#线工艺流程示意图如图1所示。

图1 2#线工艺流程示意图Fig.1 Schematic Diagram for Process Flow of Line 2#

32架轧机中,1架至精轧28架共用一套孔型,粗中轧和精轧孔型共用有助于提高作业效率。原设计中各规格产品都经过双模块4架轧机生产,根据各规格减定径延伸系数变化选择不同的档位组合。

各机架受孔型以及机械传动比限制,尺寸控制范围具体如下:

(1)预精轧1组18#轧机的出铁产品规格为Φ20.5~Φ22.0 mm;

(2)预精轧2组20#轧机的出铁产品规格为Φ16.5~Φ17.3 mm;

(3)精轧28#轧机的出铁产品规格为Φ6.6~Φ7.2 mm。

2 生产存在的问题

(1)单线生产时,如果是某架轧机出现故障,整条线都得停产;

(2)换规格频繁,生产组织效率低,如Φ5.5 mm换Φ6.5 mm需要换精轧全线轧辊;精轧至双模块导卫备件由于Φ12 mm内孔换为Φ18 mm内孔,劳动强度大,工作量大;

(3)轧制规格范围广,设计规格为Φ5.0~Φ25.0 mm,精轧产品有Φ5.5 mm、Φ6.5 mm、Φ7.0 mm系列,Φ8.0~Φ11.0 mm系列,双模块各规格都有不同的孔型系统,轧辊贮备量大;

(4)产线32架轧机装机容量大,电耗大,浪费多。其中,预精轧2个机组的额定功率为2 200 kW;精轧机组的额定功率为6 800 kW;双模块包含2个机组,分别由2台电机带动,双模块1的额定功率为3 600 kW,双模块2的额定功率为1 200 kW。

3 Φ6.5 mm线材柔性轧制可行性研究

柔性轧制技术是指能够使轧制过程具有较大灵活性和适应性的轧制技术,本文主要是通过挪轧机采用不同的工艺路径实现线材柔性轧制。初始Φ6.5 mm设计工艺路径为粗中轧 (1#~14#)、预精轧 1 组(15#~18#)、预精轧 2 组(19#~20#)、精轧机组(21#~26#)、双模块 1(29#~30#)和双模块 2(31#~32#),精轧 27#和 28#空过,一共 30道次。

3.1 轧机布置优化可行性

单线生产的问题是某架轧机出现故障,整条线都得停产,线材厂2#线高速段由1台电机单独传动机组包括预精轧2组 (2架)、精轧机组(8架)、双模块 1(2 架)、双模块 2(2 架)。 因此,存在甩机组(挪轧机)的可行性,研究各规格柔性轧制技术非常重要。

3.2 传动比和延伸系数对比分析

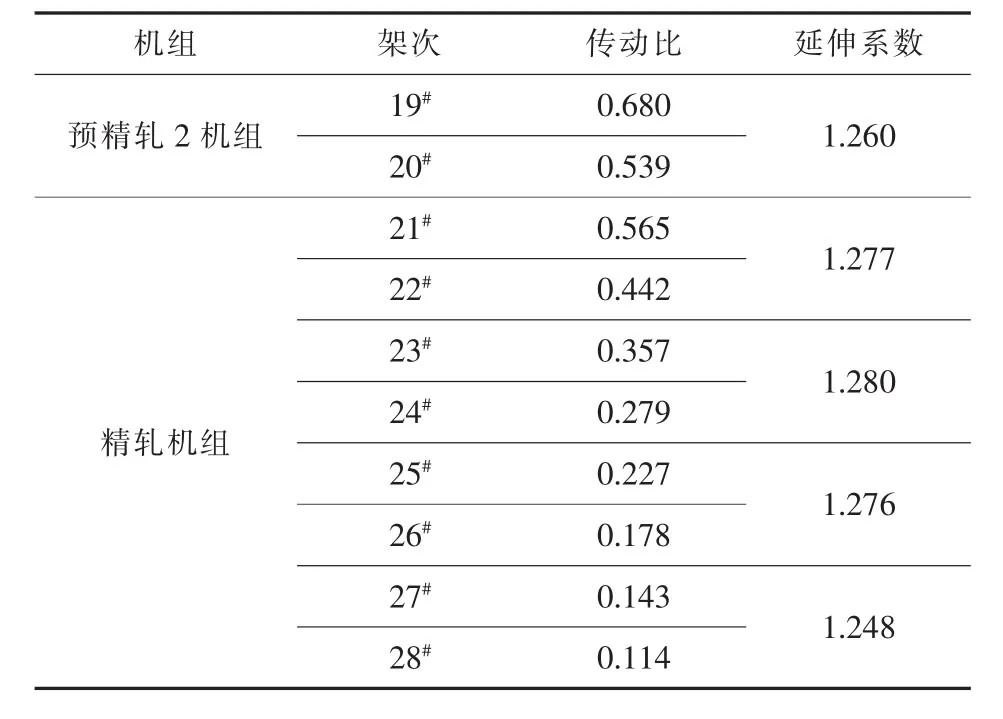

预精轧和精轧各架次传动比见表1,其中19#和20#机械延伸系数为1.260,27#和28#机械延伸系数为1.248,双模块机组的各架次传动比见表2,其中,双模块1AH~DH档位延伸系数为1.154~1.302。

表1 预精轧和精轧机组各架次传动比Table 1 Transmission Ratios for Each Stand of Pre-finishing and Finishing Mill Units

表2 减定径(双模块机组)传动比组合Table 2 Combination of Transmission Ratios for Tube-sizing and Tube-reducing (Double-module Mill Unit)

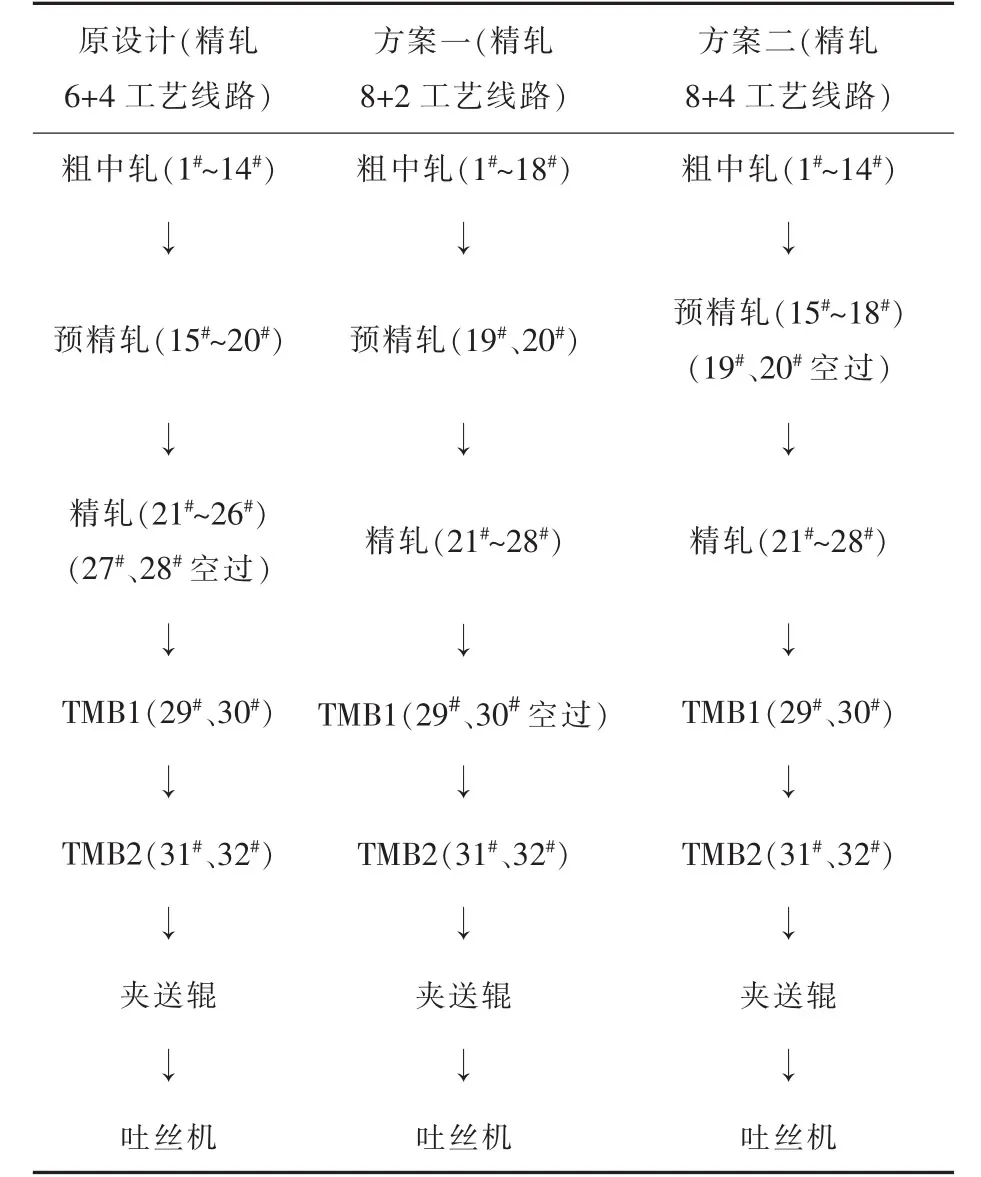

综上轧机布置和传动比对比,通过挪架次可以实现轧机空过,存在两种空过轧机的方案,表3为三种工艺具体方案:

表3 Φ6.5 mm规格三种不同的工艺路线表Table 3 Table for Three Different Process Routes of Producing Products with Specification of Φ6.5 mm

(1)方案一:双模块1空过,将29#和 30#挪至精轧27#和28#。

(2)方案二:预精轧2组空过,将19#和20#挪至精轧,精轧各架依次向后挪。

4 试验设计

根据Φ6.5 mm规格三种不同的路线表设定工艺参数和选定备品备件,具体情况见表4,内容包括铁型高度设定、速度参数设定及备品尺寸选择等,并进行质量稳定性和生产稳定性方面数据搜集。

表4 不同工艺路线的导卫安装具体要求Table 4 Specific Requirements for Guide Installation for Different Process Routes

4.1 铁型高度设计

综合考虑挪机架后传动比变化,轧制稳定性以及成品尺寸精度控制要求,不同工艺路径各架次铁型高度见表5。

表5 不同工艺路径各架次铁型高度Table 5 Swage Height for Each Stand by Different Process Routes mm

4.2 速度因子设定

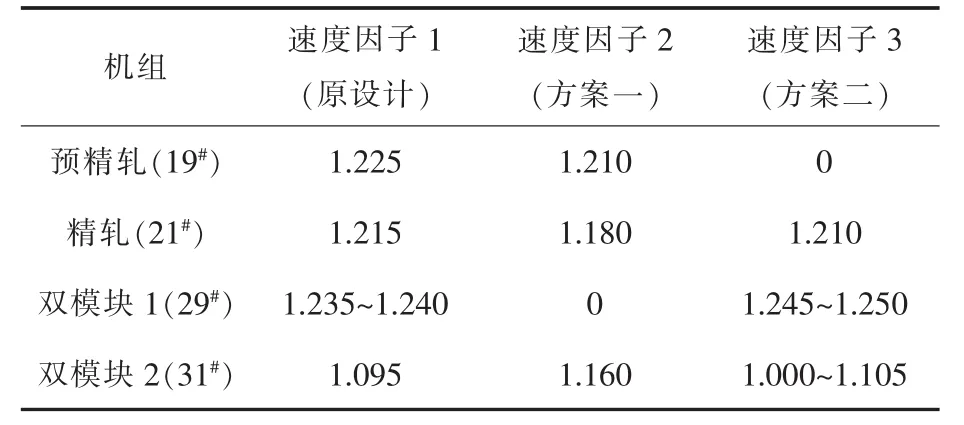

控制系统设计机组首架轧机参与计算,作为调整速度因子的依据。针对三种不同的工艺路径首先确保18#出铁产品尺寸一定,根据秒流量相等原理[1],速度比或者截面积比作为设定的理论速度因子,考虑轧件前滑的影响,不同工艺路径速度因子初始设定见表6,试轧后可根据实际控制状态进行微量调整。

表6 不同工艺路径速度因子初始设定Table 6 Initial Setting for Velocity Factors for Different Process Routes

预精轧空过,18架出铁到精轧张力释放的距离增加,精轧21#压下量减少,精轧的速度因子会有所降低;双模块1空过,精轧28#出铁相比26#出铁速度摩擦系数增加,前滑值增加,铁型高度小,轧制速度越快,摩擦系数越高[2];同样方案二采用精轧28#出铁经双模块轧制方式同样会增加双模块1的速度因子。

4.3 空过导卫设计

空过机组首先设计空过导卫,考虑轧制线标高以及导卫备件的紧固方式,预精轧空过已经有原始设计,预精轧空过帽头及导卫实物图见图2,其中包括组块轴帽头、垫片和空过导卫。双模块1空过方式需要重新设计,设计时考虑防止密封进水,安装空过导卫的间距,安装导卫复杂性等对轧制稳定性非常关键。 TMB1(29#、30#)空过导卫实物图见图3。

图2 预精轧空过帽头及导卫实物图Fig.2 Pictures of Shallow Pass Dome Cap in Pre-finishing and Guide

图3 TMB1(29#、30#)空过导卫实物图Fig.3 Pictures of Shallow Pass Guide for TMB1 (29#、30#)

5 生产实践

根据上述设计的两种方案,对铁型参数、速度参数以及备件使用情况进行生产实践跟踪,不断摸索优化工艺,评价不同工艺路径的产品质量稳定性和生产稳定性。

5.1 产品质量稳定性

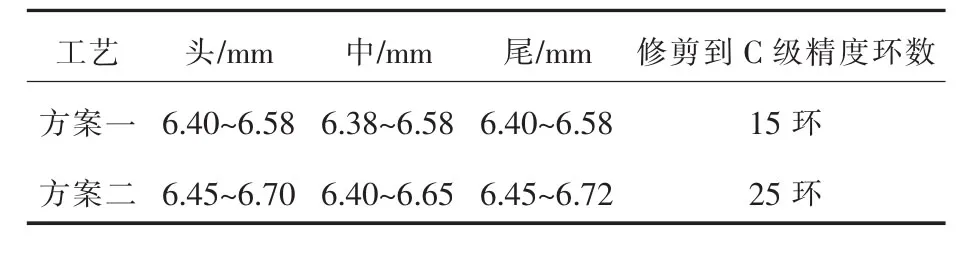

质量指标主要包括产品尺寸精度、头尾修剪量以及表面质量等,两种方案尺寸精度实际控制情况对比见表7。按照GB/T14981-2009标准规定,C级精度的尺寸偏差为±0.15 mm,不圆度≤0.24 mm,因此,方案一明显优于方案二;同等速度条件下,压下量越大轧槽磨损越大[3],需及时进行补偿调整。此外,从生产实践中也可以看出方案一轧槽磨损要优于其他两种工艺,且补偿调整空间大一些。

表7 两种方案尺寸精度实际控制情况对比Table 7 Comparison of Actual Control of Dimensional Accuracy for Two Kinds of Schemes

关于轧件头部断水长度控制方面,精轧8架轧机连轧轧制温升必然高于6架,而且方案二预精轧空过,入精轧温度高于正常约20℃,因此方案二的头部断水最长,控制难度也最大。

5.2 生产稳定性

生产稳定性主要考虑堆钢风险以及备件磨损,由于精轧和双模块1以及双模块1和双模块2之间没有活套,主要通过扭矩或手动测试方式控制张力,机组间存在一定微张力,因此张力释放主要在双模块和吐丝机之间,备件磨损较大,更换频次高;方案一空过TMB1,精轧和模块2之间张力控制单一,因此方案一磨损方面要优于原设计和方案二。

方案二预精轧空过,预精轧19#和20#变形转移到精轧21#和22#,中间有两个水箱冷却,入精轧温度要格外控制,避免由于温度低造成组块轴承受力过大,此外精轧8架连轧轧件温升大前滑大;方案一采用空过TMB1,TMB2变形量小,咬入和张力状态控制非常关键,此外导卫装置间间距大存在轧制不稳定;方案二需要考虑精轧至模块的张力,根据钢质变化做出更精细调整。

6 不同工艺路径优劣性对比

方案一和方案二与原设计工艺路径最大的变化在于精轧,精轧多2架轧机,8架轧机连轧。方案一可消除原始工艺中精轧和双模块之间张力状态变化影响;方案二同时预精轧变为18#出铁,可以更好监控出铁状态。

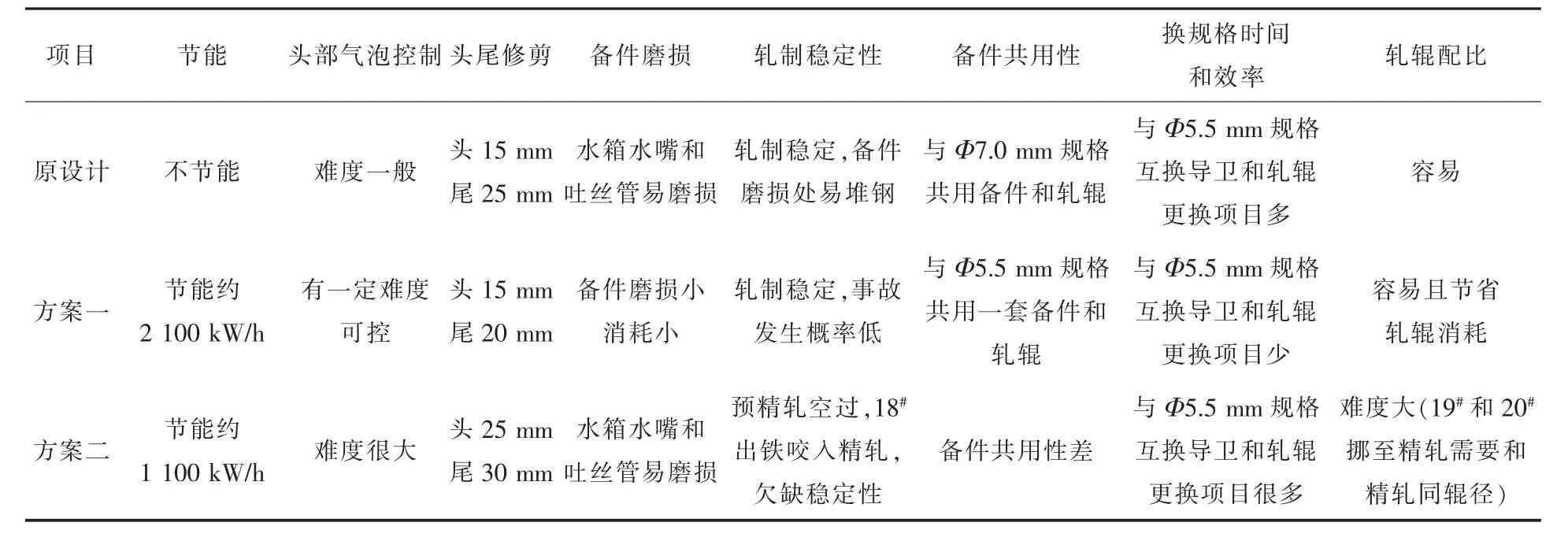

将方案一和方案二与原设计工艺路径从轧制稳定性,成材率控制,电能损耗等方面进行对比,三种不同的工艺路径优劣性见表8。

表8 三种不同的工艺路径优劣性Table 8 Advantages and Disadvantages of Three Kinds of Different Process Routes

每种工艺路径都有存在必要性,在常规生产方面,从节能、质量以及生产稳定性方面方案一要优于原设计和方案二;在生产组织方面,近一年品种比例中,其中Φ5.5 mm规格产品比例大约30%,Φ6.5 mm规格大约35%,Φ7.0 mm规格为1%,Φ8.0~Φ11.0 mm规格接近10%,方案一更换Φ5.5 mm规格更为便捷,比原设计尾部修剪量少5环,有利于提高成材率,降低成本。方案二更换Φ7.0~Φ11.0 mm更为便捷;而Φ6.5 mm规格生产量小,且后续更换Φ7.0~Φ11.0 mm规格时可以选择原设计,方案二在预精轧故障时可以选择使用。

7 结论

(1)通过理论计算以及生产实践,Φ6.5 mm规格已具备多种轧机空过方式的生产模式,原设计精轧6架+TMB1+TMB2,方案一精轧8架+TMB2(空过TMB1),方案二,预精轧空过+精轧 8架+TMB1+TMB2。

(2)综合对比来看,方案一精轧8架+TMB2(空过TMB1)是目前的最佳工艺,不但可以优化生产组织,还降低电能损耗;原设计可根据生产组织适当选择,方案二可在设备检修或故障下选择。

(3)采用方案一可节能约2 100 kW/h,成品尾部修剪量减少5环,并且能够有效提高更换产品规格的效率,降低轧辊备辊的库存量。