木质素作为天然胶粘剂对无胶秸秆纤维板材性能的研究

石小琴 ,苏 琼,王彦斌,王鸿灵,鲍园园,4,赵 军,吴代琼,4

(1.西北民族大学 化工学院,甘肃 兰州 730030;2.环境友好复合材料国家民委重点实验室,甘肃 兰州 730030;3.甘肃省高校环境友好复合材料及生物质利用重点实验室,甘肃 兰州 730030;4.甘肃省生物质功能复合材料工程研究中心,甘肃 兰州 730030)

在世界范围内,小麦作为重要的粮食作物之一,其产量和价值均很高,但其产生的农作物剩余物——小麦秸秆的产量也很高。如何以较好的方式处理农作物剩余物是一个值得研究的问题,在许多国家,直接焚烧农作物剩余物是用得最多、最直接的处理方式,由于直接焚烧对环境污染大,我国已于近三十年加大了对焚烧农作物剩余物的管控。为提高农作物剩余物的价值,研究者们逐步开始对其进行研究,并将其改性转化为人造板材、餐饮器具、发泡材料、包装等领域[1]。如Xiaowen S等[2]大豆秸秆经湿法粉碎后热压制成不含任何粘结剂的可生物降解纤维板(生物板),并探索了热压温度对板的力学性能和尺寸稳定性的影响;J Domínguez-Robles等[3]以淀粉、植物纤维为对象,设计出一种单边空腔自由发泡工艺,在弥补生物原料自身属性缺陷的同时促进了复合材料成型工艺与性能提升。

首先,传统意义上的纤维板是以木材为原料生产的,逐步发展至使用其它纤维素材料(如农业残渣或非木材纤维)来生产纤维板,因为这些材料主要成分均为纤维素,但以木质生物质来源制备的人造纤维板的耐水性一直是一个需要克服的问题。其次,在制备人造纤维板的传统工艺中大多使用了不同的胶黏剂,如脲醛(UF)。这种合成树脂具有低成本、低耗时、固色等等优点,但对人类身体健康具有较大的潜在危害,使用过量会对眼睛、鼻子和喉咙产生刺激,并伴有甲醛释放的问题,有造成人体细胞癌变的可能性[4-5]。同时,合成树脂与秸秆原料之间存在着许多相容性问题。研究者们逐步转向研究绿色环保胶黏剂和无胶人造板。近几十年来,研究的重点是在纤维板生产中使用绿色环保的生物胶黏剂取代传统的粘合剂,如纤维素纳米纤维(CNF)也被认为是纤维板的生物粘合剂,具有优异的机械性能和尺寸稳定性。其他生物粘合剂可以是大豆蛋白、单宁、淀粉、甘油和木质素[6-7]。在所有情况下,都证明它们比以石化为基础的粘合剂更环保,这表明有必要大规模使用这种粘合剂[9-11]。无胶合板的制备(一种不含树脂的板)可能是克服这些问题的有效解决方案,避免了胶黏剂的使用且符合环保要求,又符合经济要求 。

木质素是一种芳香聚合物,在大多数秸秆中的成分含量仅次于纤维素,在植物细胞中与纤维素交叉相连构成三维网状结构支撑细胞壁,具有较好的刚性作用,还在植物细胞中起着天然粘合的作用。它的酚醛结构特性可以用于开发酚醛树脂、粘合剂和聚烯烃等,与其他合成树脂相比,它也是一种廉价的材料,它不需要固化时间,并可以作为纤维的天然粘合剂[12-13]。本研究的目的是以小麦秸秆为原料,以木质素为天然胶黏剂,不额外添加树脂制备一种的无胶秸秆纤维板,并探索木质素对无胶秸秆纤维板性能的影响,该研究不仅提高了农作物剩余物的经济价值,且绿色环保,不仅对处理农作物剩余物提供了一种良好的解决方案,同时能带动经济发展,推动绿色环保理念。

1 实验与方法

1.1 实验仪器及药品

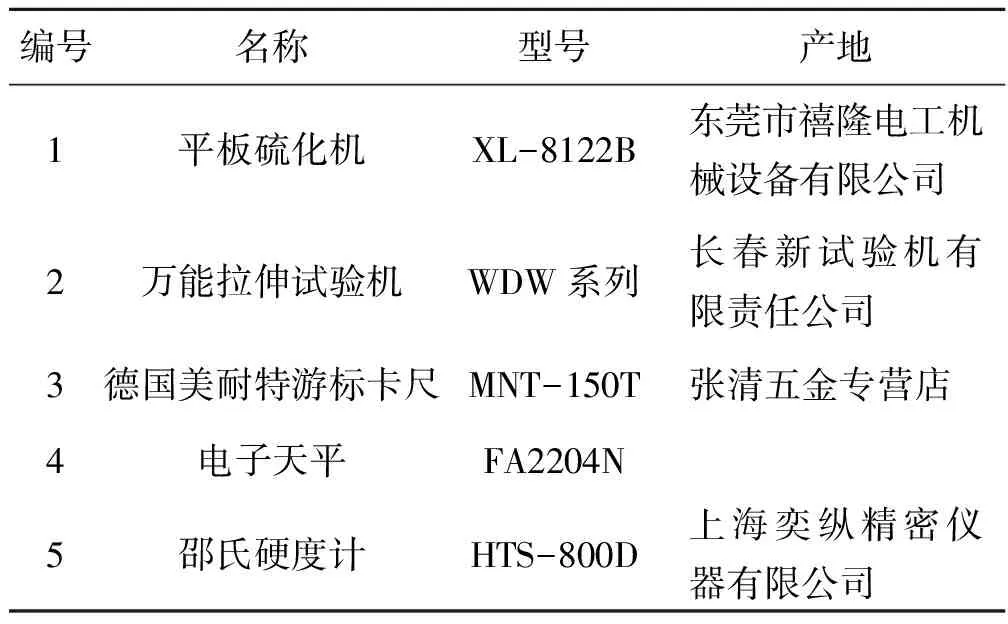

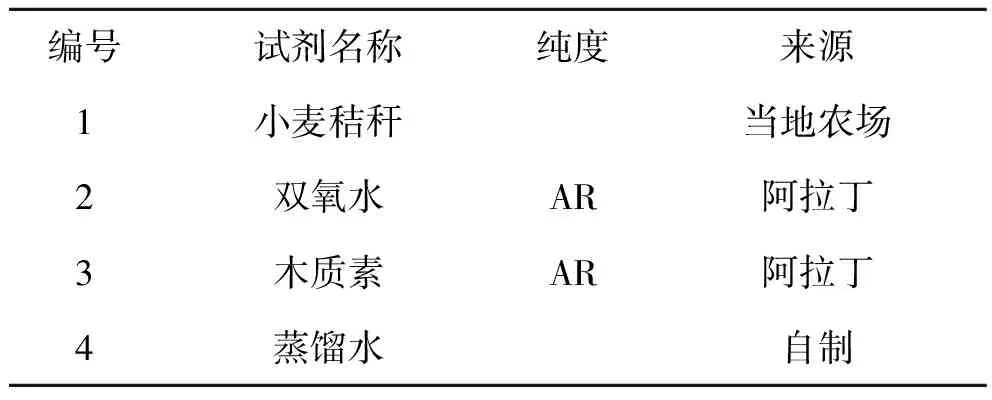

实验所用的仪器与药品如表1、表2所示。

表1 实验仪器

表2 实验药品

1.2 实验方法

将小麦秸秆洗净,剪成5~6cm的小段至于60 ℃的鼓风干燥箱烘干24h后利用粉碎机粉碎后,称取适量的秸秆粉末(总质量恒定8g),分别加入质量分数为2%、4%、6%、8%、10%、12%的木质素,充分混合均匀后加入一定比例的双氧水,将其均匀的铺在模具中,并于105℃的条件下在平板硫化机中热压12h,待仪器冷却后取出压好的板材测试其性能。

2 结果与讨论

2.1 同木质素含量的无胶麦秸秆板材邵氏硬度的测定及分析

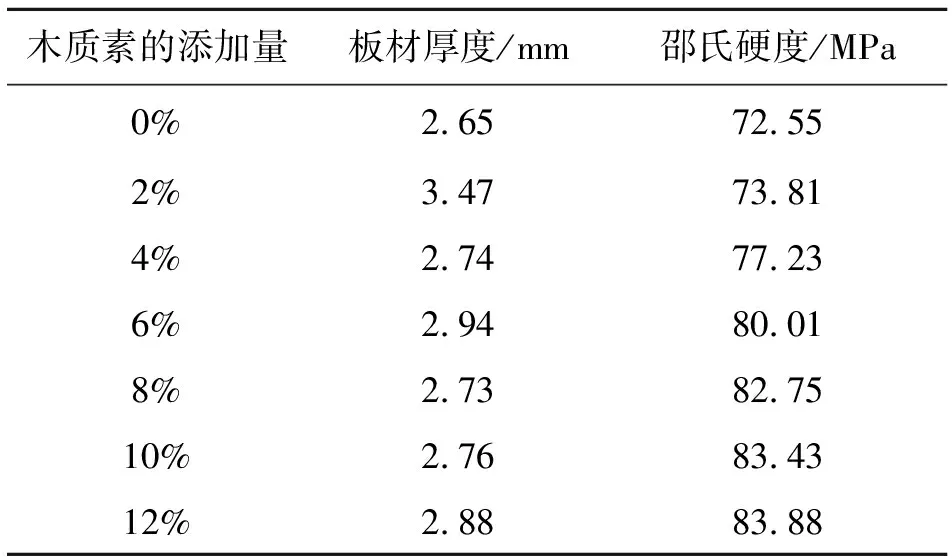

邵氏硬度反应了板材局部抵抗硬力入侵表面的能力,表3为90°下利用邵氏硬度计测量的板材的硬度值(每个数据均为同一板材局部五点硬度最大值的平均值)。

表3 板材的厚度及邵氏硬度测量值

由表3可知,板材的硬度随着木质素添加量的增加而逐步增大,但增大的趋势逐步降低,逐渐趋于平缓,与未添加木质素的秸秆板材相比,这能较好的说明,木质素的存在有利于无胶麦秸秆纤维板的制备,并能在一定程度上有效改善板材的性能,增加其硬度,提升其承重力。

2.2 不不同木质素含量无胶麦秸秆板材的吸水厚度膨胀率的测定及分析

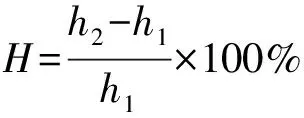

耐水性是影响人造板材质量的一大重要判别因素,人造板材的耐水性普遍比较弱,有待研究者们进一步改善加强,而板材的吸水厚度膨胀率能较好的反应板材的耐水性。依据GB/T 17657-2013[14]中板材吸水厚度膨胀率方法测定研究中的无胶麦秸秆纤维板,首先利用游标卡尺测量板材原始厚度h1,后将板材至于25℃恒温水浴锅中,保持板材不触底并在水面30mm以下浸泡24h后在原点测量其厚度h2,根据公式

(1)

式中h2为板材吸水膨胀后厚度,mm;

h1为板材吸水前厚度,mm。

国标GB/T 11718-1999规定板材厚度h为

2.5~4.0mm的板材吸水厚度膨胀率H应≤35%。

每一块测量的板材厚度均在2.5~4.0mm范围内,由图1分析可知,没有添加木质素时制备的无胶秸秆纤维板材的吸水厚度膨胀率为29.81%,木质素的加入使板材的吸水厚度膨胀率均显著降低,且随着木质素添加量的增加先减小后增大。当木质素添加量为10%时板材的吸水厚度膨胀率最低为21%,说明木质素可以作为一种天然胶黏剂用于制备无胶麦秸秆的同时,其作用机理可能是木质素中的酚醛结构在热压的环境中能够与秸秆中纤维素的羟基相互作用构成强大的氢键网络。随着木质素的含量增强,其构建的氢键网络结构作用力更强,从而提升善板材的力学性能和耐水性能。

2.3 木质素含量为10%时无胶麦秸秆板材的最大压缩强度的测定及分析

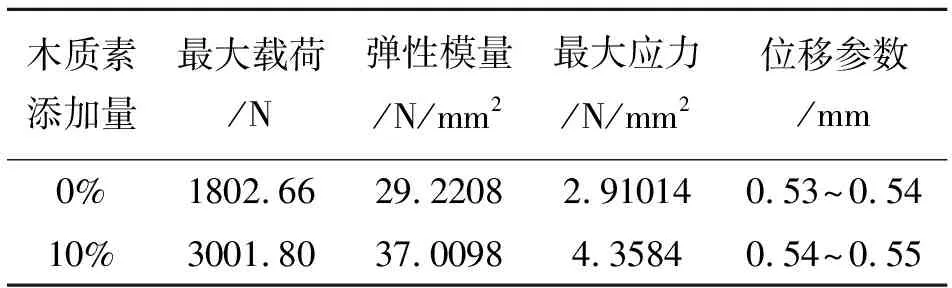

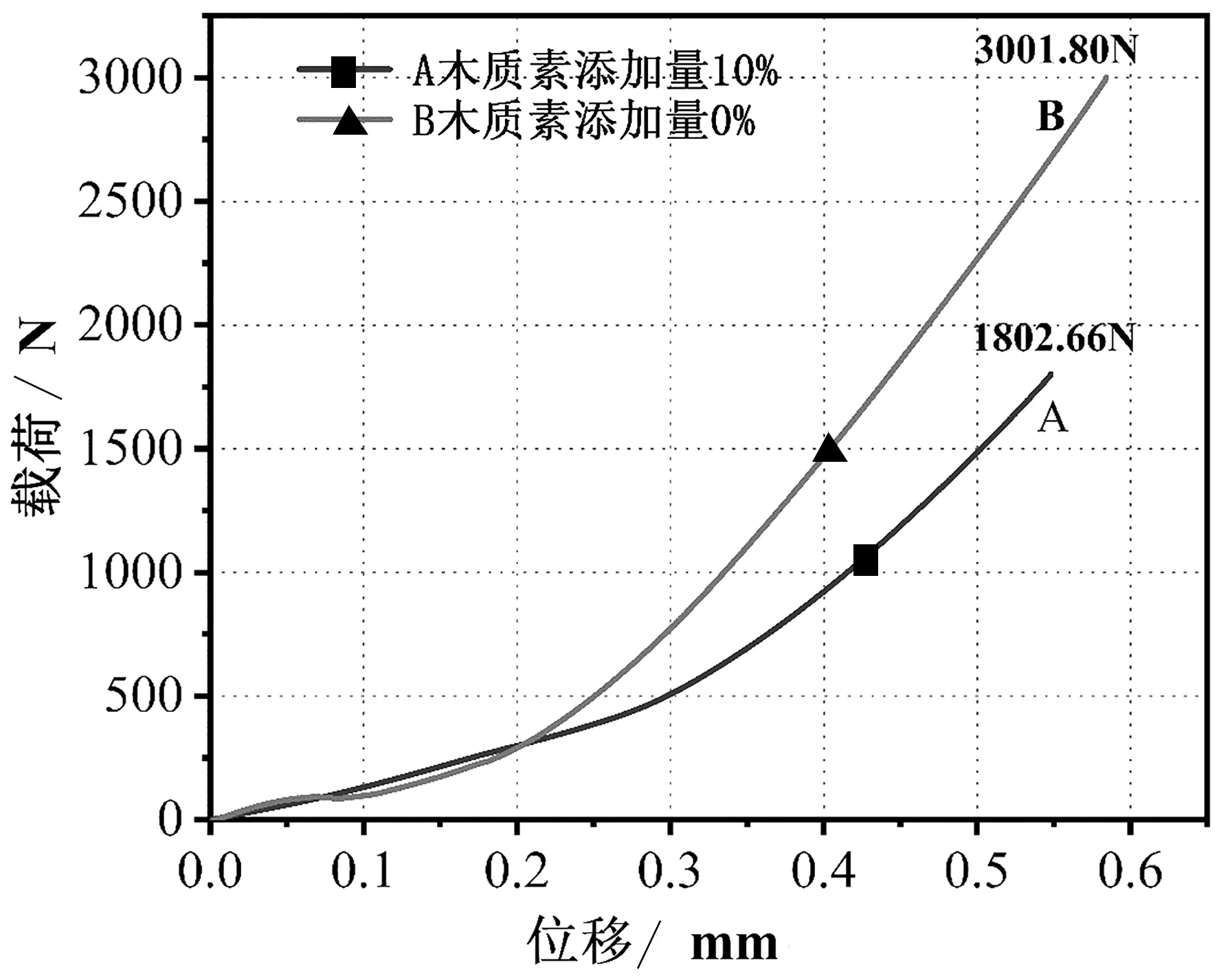

表4 添加10%的木质素与未添加木质素无胶秸秆板材压缩后的参数对比

图2 添加10%的木质素板材与未添加的无胶秸秆

由表4与图2对比分析可知,当木质素添加量为10%时,此刻板材的吸水厚度膨胀率最低为21%,取此木质素添加量制备的无胶秸秆板材与未添加木质素的无胶秸秆板材利用万能试验机测得其弹性模量分别为37.0098N/mm2、 29.2208N/mm2,最大载荷分别为3001.80N、1802.66N,最大4.3584N/mm2、2.91014 N/mm2。该结果进一步验证了木质素的添加能在提高无胶秸秆板材的耐水性能的同时,改善其力学性能,增加其抗压强度,同时也进一步说明了木质素能够作为天然粘合剂应用于无胶秸秆纤维板材的制备[15]。

3 结束语

根据板材的硬度、吸水厚度膨胀率(H)及压缩弹性模量的测定分析可知,无胶秸秆纤维板材的性能均随着木质素添加量的增加而提升。经综合分析可知木质素的最优添加量为10%,此时板材的吸水厚度膨胀率(H)最低为21.0%,耐水性能最优;板材的弹性模量、最大载荷、最大应力分别为37.0098N/mm2、3001.80N、4.3584N/mm2;从而可明确木质素能够替代部分传统胶黏剂,作为天然粘合剂参与无胶麦秸秆纤维板材的制备,并且能有效改善板材的耐水性能及力学性能使其达到相关国家标准[16]。这不仅能生产制备环保健康的人造板材,还能较好的处理农作物剩余物,推动经济发展,对环保制造业有较好的发展带动。