冰冻海水环境下混凝土表面涂层长期暴露试验研究

张 宏,朱海威,杨海成,李永超

(1.山东高速青岛公路有限公司,青岛 266061;2.中交四航工程研究院有限公司,水工构造物耐久性技术交通运输行业重点实验室,广州 510230)

0 引 言

钢筋混凝土(reinforced concrete,RC)结构是目前世界上应用最为广泛的工程结构形式,在荷载和环境的多重作用下,钢筋锈蚀是混凝土结构过早破坏的主要原因。尤其在沿海或者近海地区,氯离子侵蚀是影响RC结构耐久性的关键因素[1]。为提高海工混凝土的结构耐久性,延长结构使用寿命,涂层等防腐蚀措施已广泛应用于实际工程。

鉴于此,本文对冰冻海水环境下涂层防护海工混凝土开展长期暴露试验,并对应用于青岛市胶州湾大桥实体结构上的涂层的防护效果进行检测,重点分析了10年暴露龄期涂层劣化情况及涂层对海工混凝土抗氯离子侵蚀性能的影响,对比了涂层在小尺寸混凝土试件与实体结构中的长期防护效果差异,为涂层在冰冻海水环境下RC结构中的应用提供耐久性设计参考依据。

1 实 验

1.1 环境特征

1.2 试件制作、养护及表面处理

本文所采用的海工混凝土配合比见表1。需要说明的是,大气区、浪溅区和水变区所采用的混凝土配合比并不一致,这是因为参照了胶州湾大桥不同结构部位的混凝土配合比设计,以保证现场暴露试验与实体工程结构在混凝土材料方面的一致性。混凝土原材料:P·Ⅰ 52.5水泥;S95级磨细矿渣粉,比表面积为456 m2/kg;Ⅰ级粉煤灰,比表面积为420 m2/kg;河砂,表观密度为2 600 kg/m3,含泥量为1.0%(质量分数),细度模数为2.9;石灰岩碎石,表观密度为2 700 kg/m3,堆积密度为1 480 kg/m3,含泥量为0.3%(质量分数),压碎值为11.8%(质量分数);高性能聚羧酸减水剂,含固量为30%(质量分数),减水率为25%(质量分数)。

表1 混凝土配合比

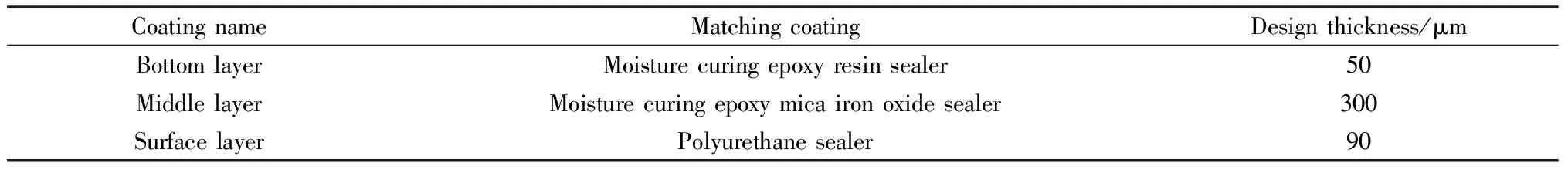

海工混凝土试件为100 mm×100 mm×100 mm立方体,试件浇筑成型后先于室内标准养护(温度为(20±2)℃,相对湿度≥95%)14 d,再转移至室外自然养护4 d,最后按照《青岛胶州湾大桥涂层设计与防腐施工指南》[12]进行混凝土表面处理及涂刷涂层防护材料,同时制作无涂层空白对照组试件。涂层采用底层、中间层和面层的三层体系,详细信息见表2。

表2 涂层体系

1.3 现场暴露试验

混凝土试件放置于青岛市胶州湾大桥暴露站,如图1所示。暴露站按照腐蚀环境分设三层,底层为水变区,中间层为浪溅区,顶层为大气区。

图1 青岛市胶州湾大桥暴露站

1.4 实体结构涂层检测

本文实体结构检测对象为青岛市胶州湾大桥,如图2(a)所示。大桥混凝土结构涂层防护效果的原型检测于某墩柱进行,检测区域的腐蚀环境为浪溅区和大气区,现场检测情况如图2(b)所示。墩柱表面防护涂层的体系设置、各层材料与本文1.2节一致。

图2 胶州湾大桥实体检测

1.5 测试方法

对混凝土试件与大桥实体结构表面涂层外观、涂层厚度、粘结强度,以及混凝土氯离子浓度进行测试和评价,具体测试、分析和评价方法如下:

(1)通过观察分析评定涂层表面形貌状态。

(2)按照《水运工程混凝土结构实体检测技术规程》(JTS 239—2015)[13]进行测试,涂层厚度测试选取10个测点,涂层粘结力选取3个测点,取其平均值作为该试件的代表值。

(3)按照《水运工程混凝土试验检测技术规范》(JTS/T 236—2019)[14],采用分层磨粉法获取混凝土粉样。现场暴露混凝土试件磨粉总深度为12 mm,前4 mm深度每1 mm取一次粉样,4 mm深度后每2 mm取一次粉样;无涂层试件磨粉深度为24 mm,每2 mm 取一次粉样;大桥实体结构混凝土芯样磨粉深度为30 mm,每2 mm取一次粉样。采用Mettler Toledo T50自动电位滴定仪对粉样进行氯离子浓度测试。

2 结果与讨论

2.1 暴露试件涂层外观

图3为暴露10年后不同环境区域混凝土试件的涂层外观状况。其中,大气区试件的涂层颜色无明显变化,仍呈灰色,无粉化、开裂、剥落等劣化现象,外观质量较好。浪溅区试件的涂层呈黄色,无粉化、开裂、剥落等劣化现象,外观质量良好。水变区试件的涂层表面附着了较多海蛎子、贝类等海洋生物,涂层已出现局部剥落。

图3 混凝土试件暴露10年后的涂层外观

2.2 涂层粘结强度与干膜厚度

混凝土试件涂层的粘结强度和干膜厚度的测试结果列于表3。现场暴露10年后,大气区、浪溅区和水变区试件的涂层干膜厚度分别为418 μm、464 μm和444 μm,对应粘结强度分别为2.86 MPa、3.82 MPa和2.35 MPa,均符合《水运工程结构耐久性设计标准》(JTS 153—2015)[15]中涂层粘结强度>1.5 MPa的要求。通过与杨海成等[11]研究结果对比后发现,浪溅区试件的涂层粘结强度1年时为3.53 MPa,5年时为3.88 MPa,到10年时为3.82 MPa,粘结强度在1~5年龄期出现增长,在5~10年基本稳定。出现该现象主要是由于在进行涂层粘结强度测试时,涂层表面破坏类型以混凝土破坏为主,而海工混凝土在服役早期随着龄期增长,混凝土持续水化,表面混凝土的抗拉强度不断提高,涂层粘结强度亦随之提高;在服役5年后,混凝土水化趋于完全,表面混凝土的抗拉强度基本稳定,涂层粘结强度也随之基本稳定。区别于浪溅区,水变区试件的涂层粘结强度在1年时为3.09 MPa,5年时为3.24 MPa,10年时仅为2.35 MPa,这可能是由于冰冻海水环境下干湿循环、冻融循环及海洋生物腐蚀对涂层表面造成了破坏,关于涂层粘结强度的影响因素和退化机理有待进一步研究。

表3 长期暴露下试件的涂层性能

2.3 海工混凝土中氯离子扩散行为

海工混凝土试件在大气区、浪溅区和水变区现场暴露10年后的氯离子浓度随扩散深度的分布情况如图4所示。由图4可知,大气区、浪溅区、水变区的无涂层试件在2 mm深度处的氯离子质量浓度分别为0.297%、0.594%、0.540%,有涂层试件的氯离子质量浓度分别为0.025%、0.040%、0.104%,有涂层较无涂层分别低10.9倍、13.8倍和4.2倍。值得注意的是,在大气区和浪溅区条件下,有涂层海工混凝土的氯离子浓度与其初始氯离子浓度较为接近,说明混凝土未发生或仅轻微发生氯离子侵蚀现象。倪静姁等[16]在华南湛江港工程材料暴露站暴露9年的涂层抗氯离子侵蚀混凝土的试验数据见表4,通过与本文对比说明在冰冻海水环境下,浪溅区和大气区条件下涂层对混凝土结构的长期防护效果较好。但是水变区涂层试件在暴露10年后,混凝土2 mm深度处氯离子浓度达到0.104%,说明在冰冻海水环境下的水变区中涂层对RC结构的防护效果较差。

图4 混凝土试件中氯离子浓度随扩散深度分布

表4 不同暴露地区浪溅区混凝土涂层劣化情况

利用Fick第二扩散定律的误差函数解,结合非线性最小二乘方法,计算水变区的海工混凝土表面氯离子浓度和表观氯离子扩散系数。其中,误差函数解为[17]:

(1)

式中:t表示侵蚀时间,s;x表示距离混凝土表面的深度,mm;C表示t时刻x深度处的氯离子浓度,%;C0为混凝土初始氯离子浓度,%;Cs为混凝土表面氯离子浓度,%;Da为混凝土表观氯离子扩散系数,m2/s。

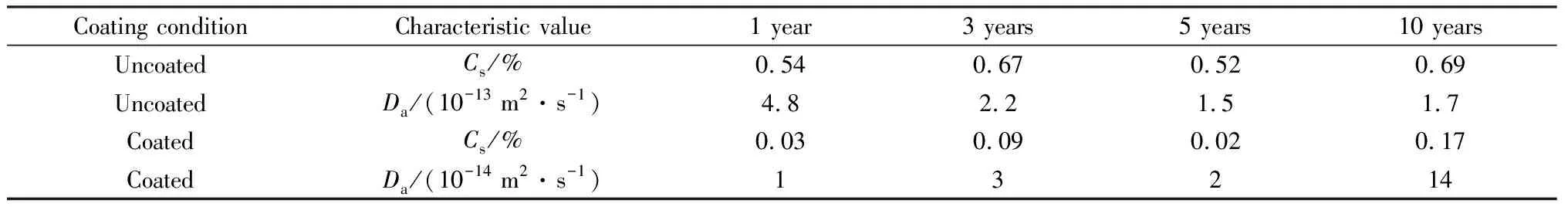

在水变区条件下,有涂层与无涂层海工混凝土试件经冰冻海水现场暴露1年、3年、5年和10年后,氯离子扩散行为特征值Cs和Da列于表5。无涂层海工混凝土试件现场暴露1年、3年、5年和10年后的Cs分别为0.54%、0.67%、0.52%和0.69%,Da分别为4.8×10-13m2/s、2.2×10-13m2/s、1.5×10-13m2/s和1.7×10-13m2/s。随着暴露时间增长,无涂层海工混凝土Cs基本呈增大趋势,而Da呈减小趋势。有涂层海工混凝土Cs随暴露时间增长呈缓慢增大趋势,且涂层在各暴露时间有效降低了Cs,显著提高了海工混凝土抗氯离子渗透能力。但有涂层海工混凝土Da出现了增大趋势,尤其在暴露10年后,Da由1年的1×10-14m2/s增大至1.4×10-13m2/s。在暴露时间为10年时,有涂层混凝土与无涂层空白组相比,两者的Da已无显著差别,表明涂层在水变区环境长期暴露后,可能已发生劣化,存在防护功能失效风险。

表5 水变区混凝土试件中氯离子扩散行为特征值

2.4 涂层对暴露试件与实体结构的防护效果对比

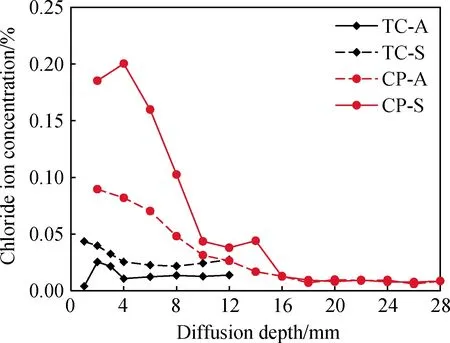

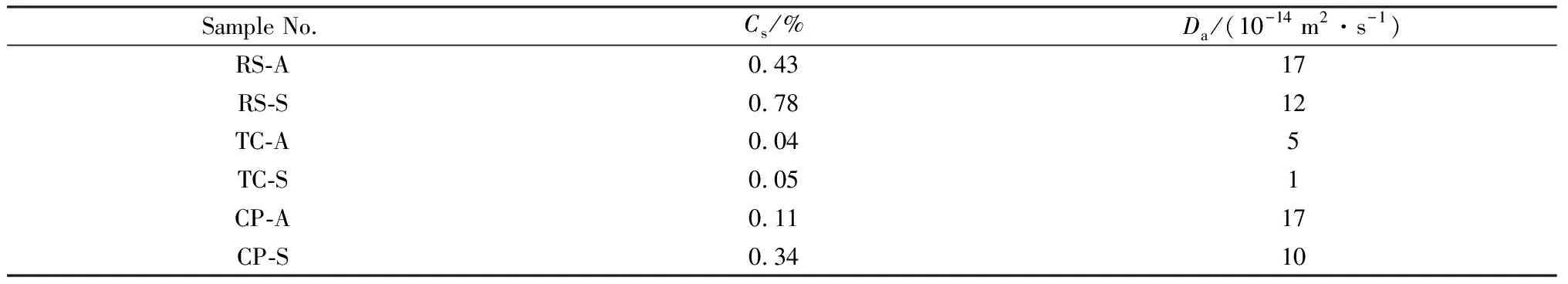

在大桥实体结构上进行钻芯取样,测试氯离子浓度随扩散深度的分布情况(见图5)。由图5可知,在混凝土结构2 mm深度处,大气区和浪溅区的Cs分别为0.19%和0.09%,即相同深度处、不同环境条件下大桥实体结构中的Cs测试结果均高于小尺寸混凝土暴露试件。分析该现象出现的原因,可能是由于实体结构在服役过程中长期受动、静荷载作用,涂层表面因此出现微裂缝,当涂层表面产生裂缝或缺陷后会加速氯离子在混凝土表层积聚[9],而涂层破损后水变区的海洋生物也可能会加速氯离子向混凝土内部扩散[18-19];另外涂层涂装环境的差异也会产生一定的影响,混凝土暴露试件的涂装环境较为稳定,而实体结构在施工时容易受到海洋环境的影响。因此,在冰冻海水环境下根据暴露试验结果进行涂层防护耐久性设计和评估时,需考虑到暴露试验与实体工程之间的差异。

图5 涂层防护状态下实体结构内氯离子浓度变化规律

另外,由表6中Cs和Da计算结果可知,虽然大气区和浪溅区有涂层实体结构的Cs分别达到0.11%和0.34%,但相对于无涂层实体结构,对应腐蚀环境Cs分别降低了2.9倍和1.3倍。海工混凝土中活性矿物掺合料的掺入导致早期的水化反应较为缓慢,尤其在海洋工程施工过程中易受作业环境的影响,使混凝土过早暴露于海水中,导致海工RC结构耐久性能下降。在混凝土结构施工早期采用涂层作为防护措施,能够有效阻断或延缓环境中的有害离子侵入,待海工混凝土水化反应充分后,其内部基体致密性提高,即使涂层在RC结构服役后期出现老化破损,混凝土仍然具有较好的抗氯离子侵蚀性能。

表6 冰冻海水环境下实体结构与暴露试件Cs与Da

3 结 论

(1)涂层防护下的海工混凝土试件在冰冻海水环境下暴露10年后,大气区、浪溅区和水变区试件的涂层粘结强度分别为2.86 MPa、3.82 MPa和2.35 MPa,仍满足现行规范要求。

(2)涂层能够有效抵抗氯离子对海工RC结构侵蚀,大气区、浪溅区与水变区有涂层的海工混凝土试件在距表面2 mm深度处的氯离子浓度较无涂层分别低10.9倍、13.8倍、4.2倍。

(3)冰冻海水环境中,浪溅区和大气区环境下涂层对海工混凝土的长期防护效果较好,而在水变区环境下涂层防护效果会受到影响,暴露10年后水变区混凝土试件表面涂层已发生局部破损。

(4)涂层在大气区和浪溅区环境下对胶州湾大桥实体结构的防护效果较好,且涂层在实体结构上的抗氯离子侵蚀效果要弱于小尺寸暴露试件。