掺氧化镁膨胀剂混凝土的抗硫酸盐侵蚀性能研究

刘国强,刘来宝

(1.兰州石化职业技术大学材料与土木工程系,兰州 730207;2.西南科技大学材料科学与工程学院,绵阳 621010)

0 引 言

我国西部恶劣的气候条件和高侵蚀性的盐渍土环境,导致混凝土开裂和腐蚀破坏更容易发生[1]。四季和昼夜温差波动剧烈、湿度低和大风天气使这一地区的混凝土极易开裂,大量的裂纹和孔隙为侵蚀性离子,特别是硫酸盐进入混凝土内部提供了便利条件[2-5]。外部侵入的物质在混凝土内部发生一系列物理和化学反应,造成胶凝物质分解,黏结能力下降,导致混凝土胀裂、脱落[6-7]。可见,西部地区恶劣环境下混凝土材料及结构,其收缩开裂和侵蚀性反应过程互为因果,相互促进,共同加速了混凝土结构的损伤、劣化和失效过程[8-10]。

硫酸盐侵蚀破坏,其本质是外部硫酸根离子经混凝土表面不断迁移,渗透到混凝土内部,随着浓度持续增加,与水化产物如氢氧化钙(CH)、水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)等反应形成膨胀性产物——钙矾石、碳硫硅钙石和石膏,产生的膨胀应力导致膨胀、开裂、剥落和结构失效[11]。因此,降低混凝土内部孔隙的连通性及细化孔隙结构是改善混凝土抗硫酸盐侵蚀的关键。1980年,美国科学家Mehta等[12]提出将氧化镁作为膨胀剂加入大体积混凝土,利用其产生的补偿收缩效应,可有效降低混凝土内部孔隙率,增加密实度[13-17]。我国科学家[18]在对吉林白山大坝优良服役效果追溯研究中也发现,氧化镁的延迟膨胀效应对提高混凝土耐久性有积极贡献,但关于氧化镁膨胀剂改善混凝土耐久性的机理还未完全清晰。

本文以普通混凝土为研究对象,研究掺氧化镁膨胀剂混凝土在硫酸盐侵蚀作用下的各项性能,结合混凝土内部水化产物和孔结构等微观结构变化规律,揭示掺氧化镁膨胀剂混凝土的抗硫酸盐侵蚀机理。

1 实 验

1.1 原材料

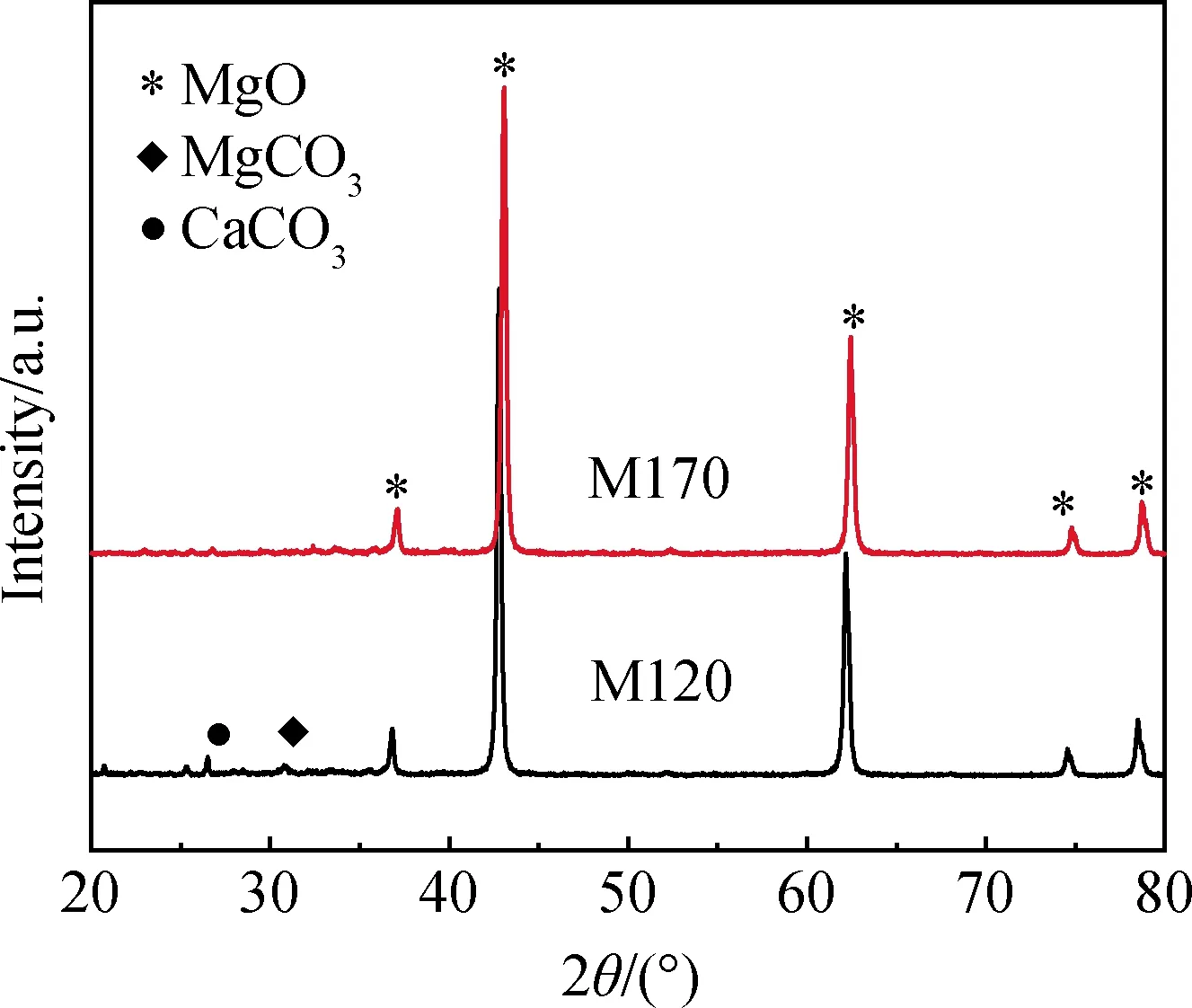

P·O 42.5,Ⅱ级粉煤灰及矿渣为甘肃祁连山水泥股份有限公司生产;氧化镁为武汉三源特种建材有限公司生产的轻烧氧化镁,按照柠檬酸法进行检测,活性为“120 s”“170 s”,分别命名为M120和M170。氧化镁膨胀剂的化学组成如表1所示,矿物组成如图1所示。可以看出,两种氧化镁膨胀剂组成相近,M120样品中还有部分未分解的MgCO3和CaCO3,表明其煅烧程度低,活性更高,这和柠檬酸活性检测结果是一致的。轻烧氧化镁煅烧程度越低,其结晶越细小,晶体结构越疏松,活性更大,可在混凝土凝结硬化过程中较早产生膨胀效应[19-20]。

图1 氧化镁膨胀剂的XRD谱

表1 MgO膨胀剂的化学组成

1.2 配合比及测试方法

以水胶比为0.44的普通混凝土试件为基准,分别掺入质量分数为0%、2.5%、5%M120型氧化镁膨胀剂以及5%M170型氧化镁膨胀剂,然后在质量分数为5%的MgSO4溶液中进行长期浸泡试验,试件编号分别为B1、B2、B3、B4,其配合比如表2所示。另外,以掺5%M120的混凝土试件(B3)为研究对象,研究了0%、5%和10%(均为质量分数)MgSO4溶液浸泡对混凝土的影响,试样编号分别为C1、C2、C3。

表2 含不同氧化镁膨胀剂的混凝土配合比

1.2.1 质量变化

每组样品包含2个100 mm×100 mm×300 mm平行试件,经28 d养护后先放入清水中浸泡4 d让其充分吸水饱和,然后将饱水试件放入MgSO4溶液中浸泡,并测试不同浸泡时间下试件的质量变化率(Δm),计算公式如式(1)所示。

(1)

式中:m0为试件的初始质量;mi为不同龄期试件的质量。

1.2.2 强度变化

测试不同浸泡时间下混凝土试件的抗压和抗折强度等力学性能,并以无量纲化的抗压腐蚀系数KC和抗折腐蚀系数KF表征硫酸盐侵蚀下掺氧化镁膨胀剂混凝土的力学损伤程度。腐蚀系数的计算公式如式(2)和式(3)所示。

(2)

(3)

式中:fC,i和fF,i分别为试件浸泡第i个月所测得的抗压和抗折强度,MPa;fC,28和fF,28分别为试件养护28 d所测得的抗压和抗折强度,MPa。

1.2.3 微观结构

为了进一步探究长期浸泡作用下MgSO4对掺氧化镁膨胀剂混凝土试件的侵蚀机理,分别采用XRD、MIP和SEM对28 d未浸泡以及浸泡12个月的B1、B3组样品的水化产物、孔结构和微观形貌进行了测试。

2 结果与讨论

2.1 质量变化规律

2.1.1 膨胀剂掺量对质量的影响

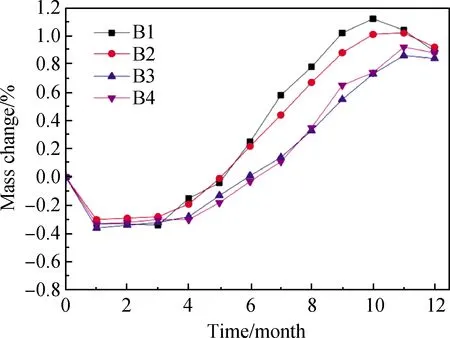

加入不同掺量和类型氧化镁膨胀剂的混凝土试件的质量变化如图2所示。从图2可以发现,掺加氧化镁膨胀剂对混凝土前3个月的质量变化影响较小;3个月后,随氧化镁膨胀剂掺量的增加,混凝土试件质量增加量减小,同时试件损伤劣化的初始时间延长。例如B1样品浸泡10个月后质量开始下降,表明内部侵蚀产物已经累积并造成损伤开裂,而B2、B3样品在浸泡11个月后质量才开始下降。这是因为,氧化镁膨胀剂水化生成的膨胀性产物Mg(OH)2会填充在孔隙中,使混凝土试件孔径细化,孔隙率降低,从而阻碍侵蚀离子进入混凝土内部。但由于氧化镁膨胀剂的膨胀效能通常只在水化中后期才能发挥出来,因此浸泡3个月前掺入氧化镁膨胀剂对试件孔结构或者离子的侵入量影响并不大。此外,还可以观察到B3和B4样品的质量变化差异并不大,表明氧化镁膨胀剂活性对混凝土抗硫酸盐侵蚀性能影响不大,这是因为氧化镁膨胀剂活性主要决定反应快慢,对总体膨胀效能和混凝土长期耐久性影响不显著。

图2 不同氧化镁膨胀剂混凝土试件的质量变化

2.1.2 硫酸盐浓度对质量的影响

图3显示了不同浓度硫酸盐溶液浸泡下掺氧化镁膨胀剂的混凝土试件的质量变化。可以看到,浸泡在清水中的C1组混凝土试件,1个月内由于Ca(OH)2等水化产物不断溶出,混凝土试件质量会减少,之后随着溶液中离子浓度逐渐饱和,Ca(OH)2的溶出和侵入量保持动态平衡,试件质量也趋于稳定。同时,随着MgSO4的加入以及浓度增加,硫酸盐扩散进入试件内部的速率增大,因此相同浸泡时间内,侵入混凝土内部的MgSO4质量增加。此外,MgSO4由5%增加到10%后,混凝土试件质量开始下降的时间由C2样品的第11个月缩短到C3样品的第10个月。这表明增大硫酸盐溶液浓度会加速混凝土试件内部侵蚀产物的累积速率,使得损伤开裂的时间提前。

图3 不同硫酸盐溶液浓度下掺氧化镁膨胀剂混凝土试件的质量变化

2.2 力学损伤规律

2.2.1 膨胀剂掺量对力学性能的影响

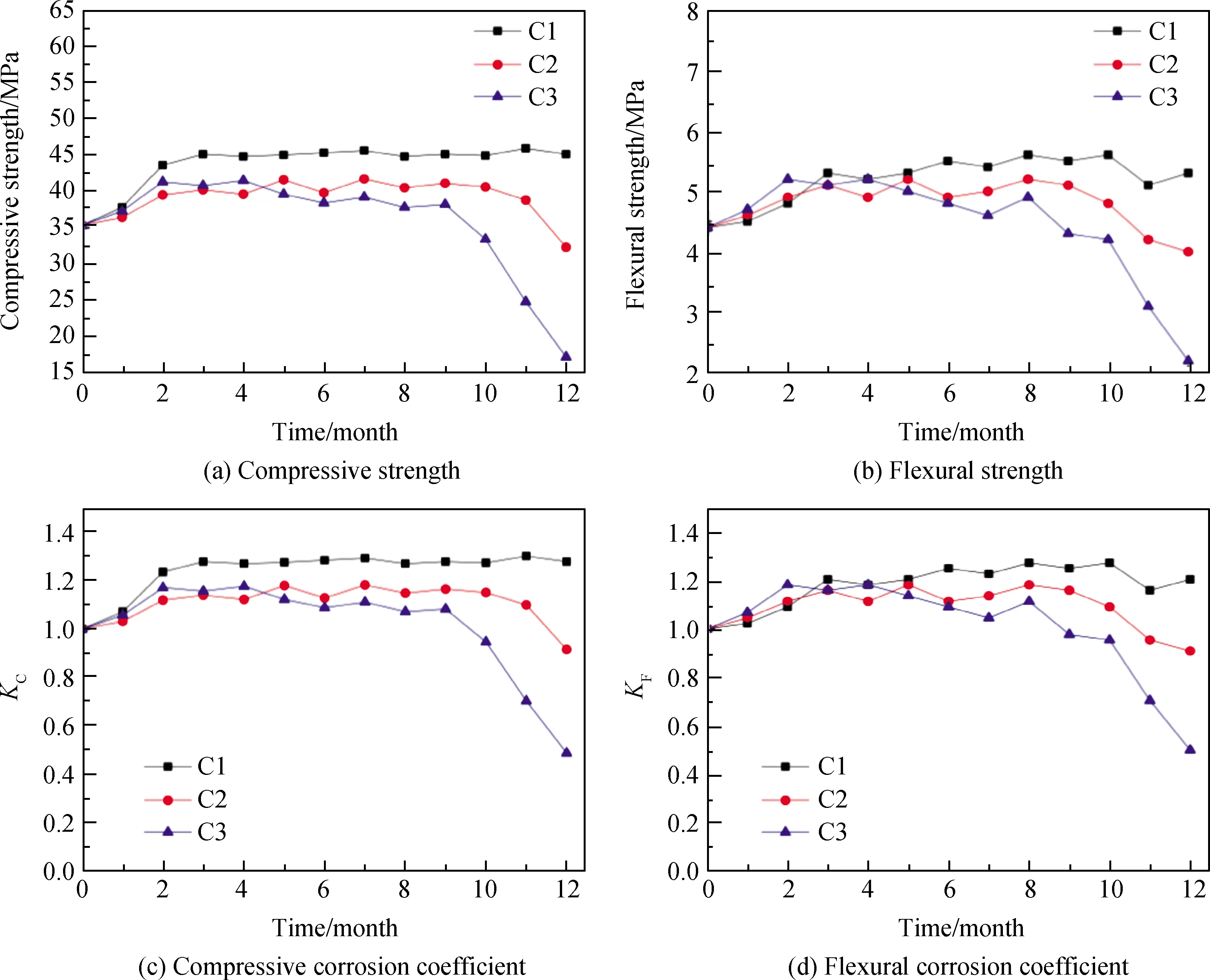

图4为不同氧化镁膨胀剂混凝土试件不同龄期的力学性能变化。从图4可以看出,前8~9个月,掺入不同掺量和类型氧化镁膨胀剂的混凝土试件的力学性能变化差异不明显,且离散性较大;9个月后混凝土试件力学性能的降低幅度随氧化镁膨胀剂掺量的增加有所减小,表明增加氧化镁膨胀剂掺量能在一定程度上缓解混凝土试件内部的损伤速率。此外,还可以观察到掺入两种不同活性的氧化镁膨胀剂对混凝土试件的力学性能影响并不明显。产生上述结果可能与氧化镁膨胀剂的膨胀效能有关,氧化镁膨胀剂的水化膨胀一方面会细化混凝土内部孔结构,降低硫酸盐的侵入量和腐蚀程度;另一方面可以部分填充到已经发生损伤劣化的微裂纹处,阻止裂纹进一步扩大。

图4 不同氧化镁膨胀剂混凝土试件的力学性能变化

2.2.2 硫酸盐浓度对力学性能的影响

图5为不同浓度硫酸盐溶液下掺氧化镁膨胀剂混凝土试件的力学性能变化。硫酸盐溶液浓度对混凝土试件力学性能的影响比较明显,对于浸泡在未加MgSO4的清水中的C1组样品,由于胶凝材料的持续水化,其抗压和抗折强度(见图5(a)~(b))在前3个月内会稳定增加,之后基本保持稳定,其抗压和抗折腐蚀系数(见图5(c)~(d))也由1分别增加到了1.28和1.20后保持稳定,稳定后的增幅达20%以上。而随着MgSO4浓度增加,混凝土试件前期的力学性能增幅逐渐降低,同时后期强度下降得也更加明显。例如MgSO4浓度为5%的C2组样品前10个月的抗压腐蚀系数增加到1.18左右,11~12个月抗压腐蚀系数下降到0.91;而MgSO4浓度为10%的C3组样品前9个月的抗压腐蚀系数增加到1.07左右,随后10~12个月下降到0.49。上述结果表明,增加硫酸盐浓度会增加掺氧化镁膨胀剂混凝土试件的力学损伤速率以及最终损伤程度。

图5 不同浓度硫酸盐溶液中掺氧化镁膨胀剂混凝土试件的力学性能变化

2.3 微观结构与机理

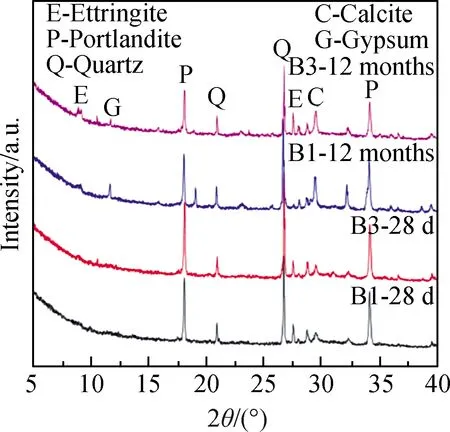

图6为硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件的XRD谱。可以看到,水化28 d时掺入氧化镁膨胀剂的B3样品与未掺氧化镁膨胀剂的B1样品都含有石英、羟钙石(Ca(OH)2)和碳酸钙。其中羟钙石为典型的水泥水化产物,石英主要来源于混凝土中掺入的河砂,碳酸钙可能与水泥水化产物的碳化有关,也可能是混入了磨细的石灰石骨料。由于样品中石英等矿物的结晶度高,导致结晶度较差的C-S-H凝胶等水化产物并未被检测到,同时B3样品中也未发现明显的氧化镁膨胀剂衍射峰。可以确定的是,掺入氧化镁膨胀剂对混凝土样品28 d时的水化产物无明显影响;浸泡12个月后,B1和B3混凝土样品中羟钙石衍射峰均减弱,同时出现了钙矾石和石膏的衍射峰,这是两种典型的硫酸盐侵蚀产物,主要由硫酸盐与水泥水化产物羟钙石和水化铝酸钙反应生成,反应表达式如下:

图6 硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件的XRD谱

MgSO4+Ca(OH)2+2H2O→CaSO4·2H2O+Mg(OH)2

(4)

3(CaSO4·2H2O)+3CaO·Al2O3·6H2O+19H2O→3CaO·Al2O3·3CaSO4·31H2O

(5)

上述结果表明,长期浸泡的混凝土样品发生了硫酸盐化学侵蚀。值得注意的是,MgSO4侵入混凝土内部后,还会与水化产物羟钙石和C-S-H凝胶反应生成氢氧化镁(Mg(OH)2)和无胶结能力的M-S-H,但由于这两者结晶程度不高或者含量较少,因此并未被XRD检测到。

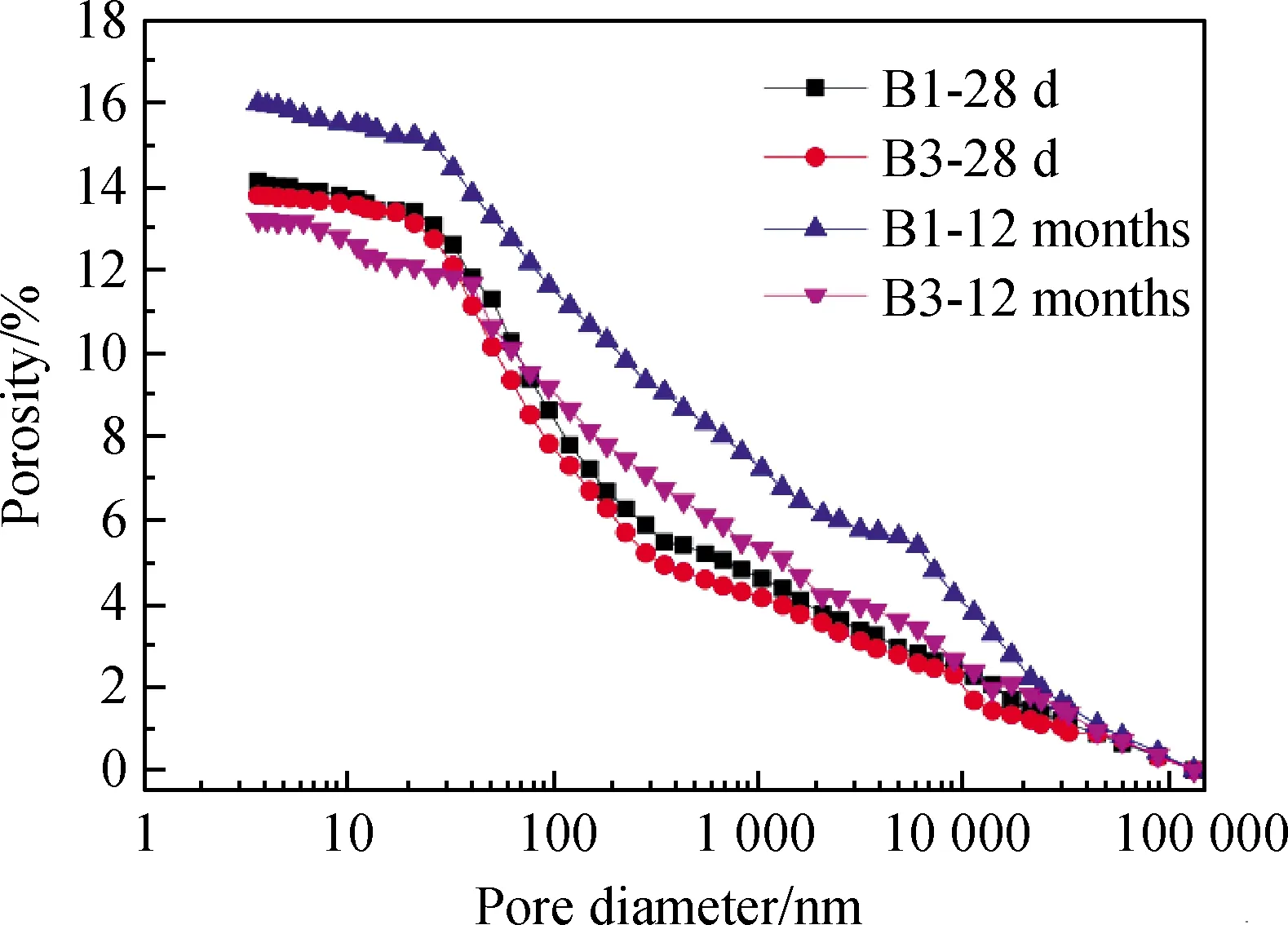

图7为硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件的孔径分布。从图7可以发现:水化28 d时掺入氧化镁膨胀剂的B3样品与未掺氧化镁膨胀剂的B1样品整体孔隙率差异不大,分别为13.82%和14.11%;浸泡12个月后,可以看到B1样品孔隙率显著增加到15.89%,而B3样品孔隙率为13.28%。上述结果说明,硫酸盐的侵蚀产物前期可以填充混凝土内部孔隙,使微结构更加致密,但后期过多的硫酸盐侵蚀产物不断累积则会造成试件的膨胀开裂,导致微结构疏松;氧化镁膨胀剂的加入可以降低硫酸盐侵蚀进入混凝土内部的速率,避免了试件过早膨胀开裂,因此在硫酸盐侵蚀产物的填充作用下,掺氧化镁膨胀剂的样品孔隙率反而降低。

图7 硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件孔径分布

图8为硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件微观形貌。浸泡前掺氧化镁膨胀剂混凝土试件中氧化镁颗粒填充在水化产物中间,微观结构比较致密平整(见图8(a));浸泡12个月后,试件内部微结构变得不平整,水化产物之间产生了大量细小孔洞和少量微裂纹,此时氧化镁膨胀剂水化膨胀后填充在水化产物和微裂纹间,阻止了裂纹进一步发展(见图8(b))。放大的SEM照片还显示,浸泡后的混凝土试件中出现了外观呈现团状的物质,该物质分布在水化产物间(见图8(c)),分析推断这可能是MgSO4的侵蚀产物M-S-H,由于M-S-H胶结能力弱,很容易从基体表面脱落并留下孔洞,这也是样品中观察到大量孔洞的主要原因。此外,还从试件孔隙中发现了典型的针状钙矾石(见图8(d)),这些钙矾石主要是MgSO4侵蚀生成的二次钙矾石,它们填充在孔隙中可以密实孔结构,但后期随着含量增加会吸水膨胀并使孔隙开裂。由于氧化镁膨胀剂的加入密实了孔结构,降低了硫酸盐进入混凝土内部的侵蚀速率,因此在浸泡12个月的混凝土试件内部可以看到,钙矾石并没有完全填充孔隙。

图8 硫酸盐长期浸泡作用下掺氧化镁膨胀剂混凝土试件的微观形貌

3 结 论

(1)硫酸盐长期浸泡环境下,混凝土试件的质量和力学性能均先增加后降低,试件质量和力学性能的持续降低对应混凝土内部损伤的开始。掺入氧化镁膨胀剂和降低硫酸盐溶液浓度都能降低硫酸盐的损伤速率,二者影响大小可表示为:硫酸盐溶液浓度>氧化镁膨胀剂。本试验中,两种不同活性氧化镁膨胀剂对硫酸盐侵蚀过程的影响没有明显差异。

(2)氧化镁膨胀剂掺入混凝土试件后会不断水化膨胀,一方面可以细化混凝土内部孔结构,降低硫酸盐的侵蚀损伤速率,延缓试件损伤开裂形成微裂纹;另一方面可以填充到开裂后的微裂纹处,阻断或减小硫酸盐继续传输通道,从而抑制裂纹继续扩展。