装配式建筑剪力墙精确安装控制措施分析

马江平,张 伟

(华中科技大学土木与水利工程学院,湖北 武汉 430074)

0 引言

建筑业作为国家经济发展的主要支柱性行业,其稳步持续发展对整个国家的进步至关重要[1]。根据《中华人民共和国国民经济和社会发展第十四个五年规划和 2035 年远景目标纲要》的内容,在十四五期间,基础建设仍为重要建设内容之一。随着“碳达峰”“碳中和”被首次写入政府工作报告,“绿色”“生态”也成为“十四五”规划的关键词,建筑行业是全国碳排放量最高的行业,是实现低碳节能的关键领域。近些年,装配式建筑以其绿色、节能、高效率等优点,开始在全国范围内推广,大力发展装配式建筑逐渐成为我国建筑业转型升级之路。与传统现浇式施工方式相比,装配式建筑的一大优势在于进度快,如“三天一层楼”的建设速度,但较于装配式建筑发展来说,仍存在一些问题,如装配式剪力墙结构吊装定位难、安装精确度低等问题,不仅影响建设速度,质量也难以达标。因此须采用新型的施工方法,有效改进装配式建筑施工存在问题,推动装配式建筑质量、进度双达标。

1 装配式剪力墙结构及类型

“装配式剪力墙结构”属于“装配式混凝土结构”的一种,其主要受力构件剪力墙、梁、板部分或全部都是预制混凝土构件,工厂预制,现场安装。与传统的现浇的剪力墙相比,预制装配式剪力墙结构不仅满足建筑业节能减排等发展要求,在缩短工期等方面也展示出极大的优势。预制墙板主要类型如表 1 所示。

表1 预制墙板类型

由表 1 可知,预制墙板主要分为 4 类,全部或部分预制剪力墙、双面叠合混凝土剪力墙、内浇外挂式剪力墙、非承重内墙隔板。其中全部或部分预制剪力墙通过竖缝后浇混凝土、水平缝套筒连接来实现结构的整体性;双面叠合混凝土剪力墙,按厚度方向分为 3 层,内外两侧预制,并通过桁架钢筋连接,中间层后浇混凝土;内浇外挂剪力墙由预制的混凝土外模板和现浇部分组成,其抗震性以及外墙防水较好。内隔墙板采用轻质材料制作而成,自重较轻且承载力好,同时其具有强度较高、隔热、防水等性能,可锯、可刨、可钻,符合建筑的多样性要求[2]。

2 装配式剪力墙结构施工流程

对于装配式剪力墙结构,剪力墙的安装流程应有序地进行(见图 1),首先准备好吊装工具至相应的施工位置,如吊梁、斜支撑、钢筋定位框、导向绳等;准备好吊装工具后,应当基于建筑物轴线对要安装的预制构件的控制线、水平高线与水平标高控制线等进行分析并测量弹出,同时在施工中需要选择合理的直角坐标系,建立一套平面控制网,对控制网进行测控处理;测量放线结束后,检查墙体预留钢筋,看其是否存在偏差问题,检查过程中并将残留浮浆全部清理干净;在墙板吊装就位之前,还需要对预制墙板标高与找平位置进行调整,利用水准仪测量并放置标高控制块;墙板吊装就位,待墙板吊运过来时,施工人员通过牵引绳将墙板引至安装位置上 500 mm 处,同时施工人员扶住墙体以减少墙体晃动,墙体缓慢下降,离预留钢筋 50 mm 处,用反光镜检查钢筋与钢筋套筒的位置是否完全对应,确认预留钢筋与钢筋套筒的位置吻合后,放下墙体,至墙体着力于基座为止;预制剪力墙就位后安装斜支撑,并通过斜支撑对预制剪力墙进行垂直度校正,达到设计要求后,固定斜支撑;在预制墙体吊装到位后,进行套筒灌浆,之后对预制剪力墙竖向缝进行现浇,剪力墙吊装完成。

图1 装配式剪力墙施工流程

3 节点连接方式

作为装配式建筑的核心——节点连接技术将决定着装配式建筑的进展程度,节点是建筑最重要的枢纽,是传递承载力,连接构件结构重要部分。节点类型的选择与设计决定了建筑的最终成果,其中节点的传递作用尤为重要,不同的节点设计存在其优点但也存在其不足,因此需要针对不同的情况采用不同的节点连接方式,装配式建筑的连接方式可分为湿式连接和干式连接。

3.1 湿式连接

湿式连接技术是指在工厂生产建筑构件运至施工现场安装,并在建筑构件的节点部位现浇混凝土以完成构件之间的拼接,也将湿式连接技术划分为灌浆连接技术、浆锚搭接技术以及现浇连接等。

1)套筒灌浆连接技术。套管灌浆连接技术是指先在套管里面插进一些带肋的钢筋,然后加入注浆物质并使其紧密填充套筒,在加入的注浆物质凝固之后,里面的钢筋和套筒之间就通过注浆物质联系在一起,形成一个整体,并能一起承受外界给予的力。

2)浆锚搭接技术。浆锚搭接技术即为在生产过程中,在预制构件中留设孔道,在拼装过程中将所需搭接的钢筋插入孔道中,进一步在孔道中灌注灌浆料以实现构件之间的连接。

3)现浇连接。现浇连接是指受力钢筋通过先张法或后张法等施工工艺施工的预制构件运至施工现场再通过浇筑而成的连接方式[3]。

3.2 干式连接

1)螺栓连接技术现浇连接。在生产过程中,在预制构件边沿位置留设螺栓孔以及安装孔,在安装过程中将螺杆穿束进入相邻构件的螺栓孔中、安装垫片并用螺帽拧紧。

2)焊接连接技术。焊接连接技术即为将相邻预制构件中的预埋件予以焊接。该技术在施工过程基本避免了湿作业,无需养护即可完成连接,施工时间较短、成本较低。但是焊接连接技术在抗震性能方面存在较大不足。

3.3 预制剪力墙连接方式

1)水平缝连接。竖向连接技术能够完成竖向装配单元间的荷载传递,形成水平接缝。预制剪力墙水平接缝连接方式主要包括现浇带连接技术、套筒灌浆连接技术、浆锚搭接技术等。目前多采用套筒灌浆技术,套筒灌浆连接是一种性能优良、成本低廉、施工便捷的新型钢管结构的连接,弥补了传统钢结构节点多方面和领域的不足。

2)竖向缝连接。竖向缝即为两片相邻的墙板拼接在一起而形成的拼接缝,其在预制剪力墙结构具有很好的变形能力同时能够传递剪力[4]。预制墙体竖向接缝多采用湿式连接的一种:后浇混凝土,预制剪力墙的预留钢筋伸入竖直拼缝区域搭接,并增设竖向钢筋和封闭箍筋,然后在竖直拼缝区域现浇混凝土。目前针对预制墙体竖向接缝采用干式连接的相关研究还较少,且已有研究多为构造形式的初期探索,而基于装配式复合墙体的竖向接缝干式连接受力性能的研究更鲜见报道。如黄炜等[5]提出采用螺栓连接、盒式连接和 U 形钢板连接 3 种干式连接方式,主要应用于低、多层装配式复合墙体的竖向接缝连接,具有节约原材料、多道抗震防线的特点。

4 装配式剪力墙安装存在问题

4.1 测量放线精度不高

对于施工放线定位,借助 CAD 图纸使用卷尺、水准仪、经纬仪等工具现场放样的方式,存在较大的放样误差且无法保证施工精度。有些工程根据自身工程的实际情况,采用了专用模板进行现场检查,其精度有所提高,但仍然存在一定的误差。

4.2 吊装精确度不高

装配式建筑住宅施工工程中,预制墙板安装时必须精确调整标高位置,并保证外墙与楼面板垂直,不得发生倾倒或后仰,然后才能完成墙板定位、塔吊取钩。但在实际施工过程中往往由于标高精准测量困难及垂直度测量困难等的影响,导致预制墙板安装时的精调工作进度缓慢、效率低下;与此同时预制剪力墙构件的灌浆套筒孔和下部构件的预留墙纵筋的尺寸都较小,将预制剪力墙构件的灌浆套筒孔套入预留墙纵筋的装配精度要求较高,在吊装进行装配对接时常常遇到如下问题:

1)吊装预制剪力墙构件进行初步定位对接的过程费时;

2)灌浆套筒孔对接套入预留墙纵筋的过程中,人工与塔吊的配合不便且费时;

3)一旦对接不到位会压弯或损坏预留墙纵筋,造成返工,影响施工进度。

4.3 竖缝连接方式选择不当

预制剪力墙板之间还需要通过竖向接缝连在一起,竖向缝要求有良好的变形能力,且能传递剪力墙之间的剪力,足够的抗剪承载能力可以保证预制剪力墙构件之间协同工作更加有效,并保持剪力墙结构的整体性。竖向缝的连接方式决定了剪力墙的抗剪承载力、抗震性能以及外墙防水等指标。怎样进行竖缝连接,需要针对不同预制剪力墙构件和该构件所处位置进行选择。

5 装配式剪力墙精确吊装方法

5.1 墙板选择及连接方式

1)外墙板。采用全部预制实心剪力墙,该剪力墙与传统剪力墙构造有所不同,墙体外侧竖缝伸出 50 mm 厚的悬挑板,用作竖缝模板,剪力墙体之间的竖缝,采用混凝土现浇。用悬挑板代替后浇带模板,大大提高了后浇带混凝土施工效率。

对于水平缝,则可采用目前最普遍的套筒灌浆连接技术,钢筋插入套筒,注入高强度无收缩的灌浆料。合适的高强度、无收缩的灌浆料,可以增加钢筋与筒壁间的摩擦力与粘结力,连接成的整体可以拥有抗震,满足建筑日常使用及耐久性和抵抗倾覆等能力[6]。

2)内墙板。内墙板承重墙可采用全部预制式剪力墙板,连接方式采用螺栓连接,如图 2 所示。螺栓连接为半刚性连接,螺栓连接剪力墙,剪力墙承载力好,符合抗震设计要求。对于非承重墙,则采用轻质内墙隔板,轻质内墙隔板质量轻、承载力好,与传统的砌块相比,施工效率更高。

图2 内墙板螺栓连接(单位:mm)

5.2 测量放线精确

可采用 BIM 放样机器人,利用其快速、精准、智能、操作简便的优势,将 BIM 模型中的数据直接转化为现场的精准点位,通过对点位的拾取,放样出指定的控制线和控制角点,实现构件的安装定位[7]。依据构件深化图纸建立三维 BIM 模型,将建立好的 BIM 模型导入到放样机器人中,检查并导出模型坐标,将模型坐标转换成施工坐标,通过放样机器人定位放样出各个构件安装的控制线和控制角点,预制构件按照放样出的控制线和控制角点进行精准安装,从而实现预制构件的精确定位,提高构件安装精度与效率。

5.3 吊装精确

为确保预制剪力墙体精确吊装,采用相关构件精确定位辅助工具,满足安装要求同时提高施工效率。

1)激光定位装置。预制剪力墙在吊装过程中,需确保剪力墙垂直度达到要求,目前多采用的是仪器测量、斜支撑调节,这种调节的方式过于繁琐,且人为测量,精确度不能保证。为此采用一种激光定位装置[8]进行垂直度检测,配合斜支撑对预制剪力墙进行调节,如图 3 所示。该装置通过预制构件上的预埋磁座与预制构件相连接,测量前先调节激光定位装置所发出的激光束与该装置所在预制剪力墙面保持平行,然后根据构件与该装置之间的距离与激光束与剪力墙安装控制线之间的距离进行对比判断是否达到垂直度要求。更进一步,该激光定位装置还可加入激光测距探头、垂直度传感器、无线传输模块,将采集到的数据实时传输到数据接收装置,通过与预设目标值对比,直接显示正负差数值,便于精确调整。

图3 激光定位装置

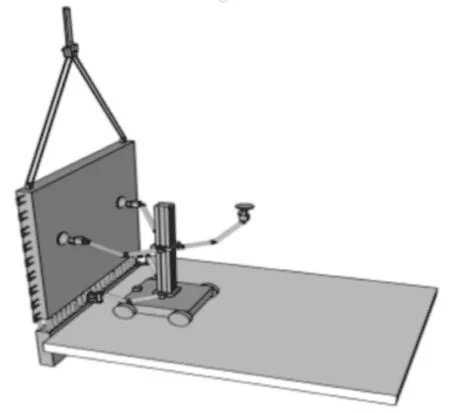

2)竖直定位板。针对预制剪力墙吊装配对困难、效率低的问题,采用一种定位辅助工具,快速吊装定位并对接准确,提升安装效率,如图 4 所示。该装置包括 2 个竖直板以及 1 个水平固定板,两竖直板之间形成 90°的阳角与剪力墙相邻的两竖直面构成的阳角相对应,水平固定板固定于楼面预制构件安装控制线处。该装置可有效提升吊装预制剪力墙构件的装配效率,节省工期;吊装定位装置可循环使用,绿色节能,适用性强[9]。

图4 竖直定位板

6 构件吊装智能化探索

预制构件安装过程中,主要目标是在确保质量的情况下,最大化地提高施工效率,装配式建筑相较于传统的现浇式混凝土施工,其一大优势在于加快了施工效率。针对目前装配式建筑的施工方法,采用新的技术及相关辅助工具,有利于提高安装精确度,缩短施工进度,提高施工效率。

建筑机器人产业在过去的近 30 年间得到了长足发展,应用领域涵盖喷涂、焊接、大型容器组装、混凝土预制大板生产线、外墙饰面装修及检查、地面压光及清扫等诸多领域,如大型玻璃构件的辅助机械设备、人机协作的安装墙壁石膏板的辅助装置、玻璃壁板安装机器人等。对于装配式剪力墙结构,研制一款预制剪力墙构件精确就位机器人,如同人机协作安装石膏板的辅助机械设备,通过向其下达指令配合塔吊完成预制剪力墙的安装,将大大提高构件安装精确度以及施工效率。该构件安装机器人采用带有可调整吸附力的真空吸盘的机械臂、视觉调整机械臂以及激光雷达,可以实现在塔吊协助下对预制剪力墙构件的吸取并移到相应安装位置,通过视觉调整机械臂完成对构件的精确就位,如图 5 所示。

图5 就位机器人

7 结语

对于装配式剪力墙结构,质量问题主要包括构件自身质量问题以及安装质量问题。对于构件自身质量问题,在验收、起吊过程中对预制剪力墙构件的质量和完整度进行严格把关,确保安装构件为合格产品;对于安装质量问题,本文通过对装配式剪力墙结构施工过程存在问题进行探究,相较于以往的装配式剪力墙施工方法,提出了更精确、更高效的安装方法,总结如下:

1)针对于预制剪力墙,分为外墙、内承重墙、内非承重墙,不同墙体对于水平缝、竖直缝采用不同的连接方式;

2)采用 BIM 放线机器人,通过测量放线精确确保施工效率以及质量;

3)通过构件安装精确定位辅助工具的使用,确保墙体垂直度,简化安装过程中一些重复繁琐的工作;

4)关于建筑业智能化思考,针对装配式剪力墙结构,提出采用一种预制剪力墙构件精确就位机器人,提升预制构件吊装精确度。 Q