装配式叠合板精确安装控制措施分析

谭渝龙,张 伟

(华中科技大学土木与水利工程学院,湖北 武汉 430074)

0 引言

2016 年 9 月 27 日国务院办公厅下发并实施《国务院办公厅关于大力发展装配式建筑的指导意见》(国办发〔2016〕71 号),不断提高装配式建筑在新建建筑中的比例,坚持标准化设计、工厂化生产、装配化施工、一体化装修、信息化管理、智能化应用,提高技术水平和工程质量,促进建筑产业转型升级。2020 年住房和城乡建设部等部门发布《关于推动智能建造与建筑工业化协同发展的指导意见》(建市〔2020〕60 号),其中提出:大力发展装配式建筑,推动建立以标准部品为基础的专业化、规模化、信息化生产体系。因此发展装配式建筑在国内已成为必然趋势。在装配式建筑施工过程中,预制构件的施工吊装是其中重要的一部分,这也是与传统现浇施工最大的不同,预制构件能否进行精确吊装将直接影响到装配式建筑的成型质量。

1 预制叠合板类型及特点

在装配式建筑结构体系中楼板是十分重要的构件,一般分为装配式楼板、现浇板和装配整体式楼板三种类型。装配式楼板是由预制楼板拼接而成的,这些预制板也就是早期现浇式施工建筑中所用到的楼板,但这种楼板的整体性不好,从而导致它的防水性能和抗震性能都不及现浇板。相应的为了解决这些问题出现了装配整体式楼板也就是预制叠合板这种楼板类型,国内外学者也对装配式叠合板进行了许多研究,各类叠合板类型可如表 1 所示。

表1 叠合板类型[1]

由表 1 可见为了实现更高装配率,同时满足建筑楼板对防水性能以及抗震性能的要求,叠合板发展出了许多种类,但是这些叠合板为了保证装配式建筑楼板的整体性,通常情况下预制叠合板都会具有较大的体积和重量,给叠合板的吊装运输带来了许多问题,这些问题也影响到了装配式建筑的施工质量。

2 预制叠合板吊装研究现状

目前,许多国内学者对装配式精确吊装方法展开了研究。张文龙等[2]结合某高架路区段的施工,详细研究了预制立柱的施工过程、柱构件的预制和提升的精确控制,以及模块化的施工过程。这种施工过程的精确控制同样可以运用于叠合板的吊运过程,申景涛[3]通过优化外墙板与叠合梁、现浇梁、沉箱等连接节点的设计和施工工艺,保证了房屋的整体和结构受力性能,有效降低了裂缝、防水、隔音等方面的隐患。随着科学技术发展,许多技术开始广泛用于生产建造各个行业,例如随着数字孪生技术(Digital twin)和机器视觉等技术的普及,国内许多学者也探讨了这些技术在装配式建筑施工中的应用。刘占省等[4]结合某装配式建筑工程,应用所提出的数字孪生建模方法,提高装配式吊装过程中信息化和智能化水平,其中便以预制叠合板吊装举例,详细介绍了如何通过数字孪生以及机器视觉等技术实现预制叠合板的精确吊装。

综上所述,我国装配式建筑持续发展,但也产生了各种各样的问题,例如各种预制构件连接处的稳定性、装配式建筑的防水、隔音效果、预制构件在吊装过程中存在的安全隐患和吊装不够准确等。同时许多技术如主动 RFID(Radio Frequency Identification)技术、数字孪生技术、机器视觉技术等也逐渐运用到装配式建筑吊装过程中来。笔者通过探讨装配式叠合板施工过程中存在的问题并加以分析,提出控制措施以实现叠合板精确吊装。

3 预制叠合板吊装分析

3.1 叠合板吊装流程

装配式叠合板施工与传统现浇施工的吊装过程有着较大的差异。装配式施工过程中,由于预制构件一般体积较大,对构件本身要求高(避免构件有破损而导致质量安全等方面问题),且塔吊完成垂直运输后就进行组件安装施工,因此装配式叠合板吊装流程与传统塔吊起吊材料设备具有较大的不同。

吊装开始前进行施工准备,在叠合板安装位置进行测量与标高,支模体系验收完成后预制叠合板进场进行验收。完成施工准备后进行起吊定位,随后根据建筑设计要求搭设支撑体系并调整顶部标高,首先确定起吊方法和吊点位置以及安装方向,吊运过程应该遵守慢起、稳升、缓放的原则。叠合板的就位与校正是吊装过程中极其重要的一环,就位前应当清理安装部位表面,然后将叠合板吊运至安装部位的正上方,在吊运设备控制下缓缓下放并进行校正,校正后需保证叠合板的偏移发生在误差范围内不影响后续施工。预制叠合板吊装完成后埋设管线并绑扎钢筋后进行现浇,浇筑混凝土达到设计强度后拆除支撑体系完成该工作面的叠合板吊装施工,整个流程如图 1 所示。

图1 叠合板施工流程

3.2 叠合板吊装问题分析

3.2.1 叠合板吊装主要问题及影响

装配式叠合板吊装施工过程中受到周围因素影响以及施工员操作不当或吊装不够精确会导致许多质量问题。这些质量问题可以分为四大类:预制叠合板尺寸标准不符合或发生破损;预制叠合板安装位置偏移过大或标高存在误差;预制叠合板之间拼接处成型质量较差(漏浆、麻面等现象);预制叠合板的预留锚筋与周边墙体和梁的钢筋发生冲突。

预制叠合板磕碰严重、缺棱掉角、断裂是一类比较常见的质量问题,以及构件本身尺寸标准不符合要求如预留孔洞、预埋件缺失或位置出现偏差,这些问题不仅会很大程度上影响到后续的装饰装修工程,并且如果有些构件发生较大破损甚至断裂没有及时处理会造成很大的安全隐患。预制叠合板若安装出现较大偏移或标高存在误差,一方面会影响后续叠合板施工导致整体施工质量较差;另一方面会使得叠合板预留钢筋绑扎困难,发生钢筋外露等影响整体结构从而引发质量安全问题。叠合板拼接处成型质量差会导致接缝处发生漏浆等现象造成顶板平整度差,并影响后续装饰装修工程。预留锚筋与周边墙体钢筋及跨中框梁主筋发生冲突会影响叠合板的整体性,如叠合板预留锚筋不能按照设计要求位置进行安放,会对构件受力情况产生影响,对工程施工质量以及结构使用安全产生很大隐患[5]。

由于装配式建筑施工在国内发展较为缓慢,许多问题都有待解决。如关于斜屋面叠合板的吊装过程中,就不仅仅局限于上文提到的问题,同时由于这些非常规施工相较于单一水平垂直施工对装配式建筑施工建造会提出新的挑战,例如叠合板斜向放置时会发生下滑或对下部应力大而产生其他影响等。这些装配式施工过程就需要结合具体施工过程和注意事项进行调整来保证精确安装。

3.2.2 叠合板吊装影响因素

在装配式叠合板施工过程中,影响叠合板施工成型质量的因素有两大方面,分别是构件本身是否达到施工质量要求以及叠合板吊运及就位的精确程度。从这两方面出发对吊装问题进行细化,对叠合板吊装过程每个环节进行分析可以得出影响叠合板精确吊装的因素,如表 2 所示。

表2 叠合板吊装影响因素

4 叠合板精确吊装控制措施

4.1 深化设计

在装配式施工过程中,预制构件之间以及和墙梁钢筋的冲突现象是一类较为常见且对装配式建筑成型质量影响较大的问题。在现阶段施工过程中若发生钢筋冲突现象,处理措施通常是工人对发生冲突的钢筋进行调整,将这些发生碰撞的钢筋撬开,才能继续进行预制构件的安装[6]。钢筋冲突现象造成的直接影响就是叠合板板面标高与设计要求不符,从而影响整个叠合楼板的成型质量,同时也对现浇处的质量和稳定性产生一定影响。

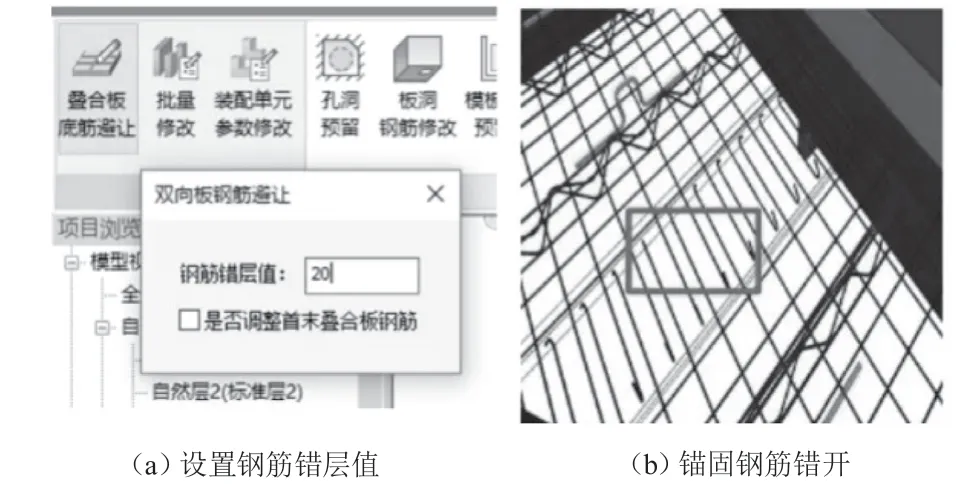

该问题的本质就是叠合板底筋或是其他构件钢筋排布不够合理,因此需要对预制构件的钢筋进行深化设计(见图 2)。可以采用 BIM(Building Information Modeling)技术以及使用 PKPM-PC 软件(用于装配式建筑的 PKPM 软件)等进行施工前模拟吊装,在模拟过程中统计钢筋冲突现象高发位置并分析原因,细化预制构件的钢筋排布,模拟完成后应与生产厂家沟通调整预制叠合板的底筋排布,使得底筋与其他构件钢筋错开排布,避免钢筋发生碰撞而影响叠合楼板的成型质量,如图 3 所示。

图2 叠合板深化设计

图3 叠合板底筋避让

4.2 对叠合板预制构件的严格把关

预制构件从生产、运输到施工现场后进行验收,然后进行吊装、拼接安装。在这些环节中,装配式施工可以在验收、起吊过程中对叠合板预制构件的质量和完整度进行把关。

首先在验收阶段,装配式叠合板的验收主要通过建筑工人人工验收,验收结果主要依靠验收人员的经验与细致程度,因此预制叠合板的验收质量难以得到可靠的保障。对叠合板预制构件的进场验收可以辅以机器视觉技术与主动 RFID 相结合进行验收。RFID 标签应紧附在叠合板上,该标签作为该预制构件的唯一编码并收入 BIM 模型系统进行统一管理,通过扫描该标签可识别叠合板的唯一编号和叠合板的生产厂家、生产地点、材料、尺寸等全部特征信息。同时该标签的位置可根据后续智能化施工具体布置,以便于对叠合板的精确定位。得知该叠合板全部特征信息后利用工业摄像头进行扫描并与该预制叠合板的标准模型进行比较,对比较结果进行分析并得出是否需要进行处理或更换的决策。

起吊阶段在布置吊点时,吊点布置方法及位置不对都有可能产生叠合板吊点破损,也就是吊点附近混凝土剥落、板的开裂等严重质量问题。为解决该问题可以对吊点设计中最不利工况及脱模强度验算进行讨论和计算;从力学角度算出吊点距板边距离理论值;梳理叠合板设计图集中的吊点设置信息,结合理论值和实际值对吊点设置规则[7]。起吊过程中应当保证叠合板构件的平稳上升,避免起吊过程的磕碰对叠合板质量产生影响,整个流程如图 4 所示。

图4 叠合板起吊前验收流程

4.3 支模体系以及叠合板的精确就位

支模体系的架设必须对支模高度严格控制,支模高度、支模之间的位置布局和水平距离不符合建筑设计要求会对叠合板的安装产生严重影响。因此在支模体系架设完成后进行验收过程中,可以利用激光雷达技术判断支模高度是否符合要求从而减少人工验收误差。

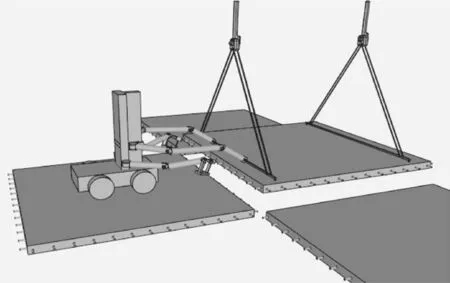

现阶段叠合板的就位安装都是塔吊先将叠合板构件吊运至安装位置上方,然后缓慢下放,在此过程中是施工员进行人工调整位置进行安装(见图 5),这样吊装就位其效率较低而且需要较多操作员以及监督员才能完成,且下放完成后精确度也略有不足。

图5 现阶段叠合板就位状况

在吊装过程中,利用机器设备或是机器人辅以吊装不失为一种降低人力资源消耗、提升吊装精确度的一种方法,机器人相较于人工来说,操作的稳定性更高,同时具备机器视觉等技术的机器人对于预制叠合板位置的分析与调整也更为精确。参考一种基于机器视觉的建筑预制构件精确就位机器人[8],由工业摄像头构成的双目视觉系统实时监测构件连接部位的校准情况,通过机器视觉获取的预制构件与连接部位的位置图像控制机械臂对预制构件进行位置调整,施工效率和安装精确程度较人工校准将有很大程度上的提高,如图 6 所示。

图6 机器人辅助吊装就位示意图

4.4 完善叠合板拼接处的处理措施

在装配式施工过程中,将预制构件安放拼接好后通常需要进行现浇,来提高预制叠合板的整体性,并达到防水性能及抗震性能的要求。其中的主要难点就是预制叠合板之间的拼缝处,拼缝处为叠合板与支撑体系(支模)或者墙梁之间相互搭接的位置,这些位置在叠合板施工过程中待钢筋绑扎完成后进行现浇填充。拼缝处的处理不当会导致漏浆这类较为常见的问题影响后续装饰装修工程,严重情况甚至会发生漏水等质量问题。影响到拼缝处现浇质量的因素有支模和叠合板的面平整度不够较为粗糙、设计标高的校核检验出现问题导致位置出现偏差、拼缝处搭接不够紧凑等。

国内学者研究内容中普遍采用对预制叠合板与支模拼缝处粘贴海绵条或聚乙烯棒(PE 棒)等措施来防止漏浆等现象发生,或通过改变支模方式来提高叠合板拼缝处的成型质量[9],如图 7 所示。这样的方式就是将叠合板拼缝处封闭住防止现浇时混凝土渗漏,从而解决漏浆现象。为了保证拼缝处成型质量,应该同时对支模体系以及叠合板的标高进行校核,及时调整位置标高,并对搭接处进行检查,确保其平整度较好不会影响后续现浇。

图7 粘贴海绵条防漏浆

5 结语

装配式建筑施工以其绿色环保、标准化自动化程度高,在建筑建造工业化的方向具有很好的前景。随着技术科学的发展装配式建筑施工在未来必将占有一席之地,实现建筑产业的工业化生产和制造。预制叠合板的吊装是装配式建筑施工环节中非常重要的一环,叠合板能否保证质量并精确就位关系整个项目的施工质量。本文从叠合板的整个吊装流程出发,总结了叠合板吊装易出现问题的位置与环节,分析影响因素,并根据这些影响因素提出控制措施,以实现装配式叠合板的精确吊装。Q