连续刚构桥悬臂挂篮设计与施工技术

郝建锋

(中铁十五局集团第五工程有限公司,天津 300133)

0 引言

挂篮浇筑技术既不需设置其他支撑结构,也不需要采用大型的吊装装置,而且施工作业简便,施工成本低,可以有效保证建筑工程品质。

1 挂篮施工工程简介

潼荣高速公路琼江河大桥位于重庆潼南县太安乡与田家村的交汇处且与河流呈 75°夹角并横跨琼江河;底部构造采取双肢实心桥墩、承台桩基础;桥台分为桩柱式及重力式桥台,并采用扩大基础;上部构造采用(50 m+90 m+50 m)三跨预应力混凝土连续刚构箱梁,箱梁根部高度 5.5 m,跨中梁高度 2.5 m,顶板厚度 30 cm;本桥箱梁高度和底板厚度均按二次抛物线逐渐变化,底板厚度从跨中至箱梁根部由 32 cm 演变为 70 cm,腹板从跨中至箱梁根部分两段采用 65 cm、4 0 c m 两种厚度。箱梁箱底宽 6.75 m,翼缘悬臂长 3.0 m,顶板横向宽 12.75 m[1]。

悬浇节段最大控制重量设计为 1 331 kN,挂篮悬臂浇注箱梁最重块段为 1# 块,其重量为 130 t。设计定为每个悬浇“T”梁在纵向方向对称划分 10 个节段,箱梁 0 号块节段长度 12 m(包括墩两侧各外伸 3.0 m 的长度),梁段数量与梁段长度从箱梁根部至跨中分别为 4 m×3.5 m、6 m×4.0 m 两类,节段悬浇总长为 38 m。

2 本工程挂篮设计结构形式

琼江河大桥设计使用菱形挂篮,菱形桁片由普通热轧槽型钢搭设构成,前横梁由双 HN450×200 的热轧窄翼缘 H 型钢构成,吊杆采用φ32 精轧螺纹钢,底篮腹板下纵梁为 HN400×200 的型钢,底篮前托梁由双 H N450×20 0 型钢组成,底篮后托梁双 HN450×200 型钢组成。

挂篮主桁体系重 10.6 t(含配件)、前横梁 3.0 t、吊杆及吊具重 7.5 t、底托结构体系 11.4 t、侧模及底模结构 12.0 t、内模 3.0 t、端模 0.5 t(估算)、行走体系 5.3 t,整个菱形挂篮系统总重约 53.3 t,挂篮重与最大号块的比值为 0.41∶1,满足设计要求[2]。

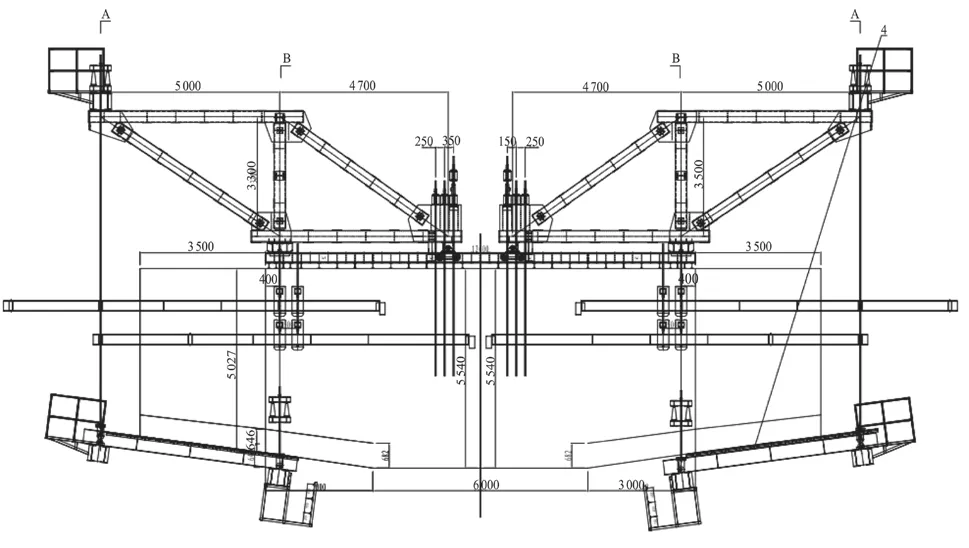

琼江河大桥设计使用菱形挂篮如图 1 所示。

图1 琼江河大桥菱形挂篮结构设计图(单位:cm)

3 挂篮底篮及吊杆施工时受力计算

3.1 加强纵向梁施工时整体变形值

本工程加强纵向梁以 1# 块为例,计算纵梁受到负荷影响时的弯曲应力及最大竖向挠度。

1)腹板处混凝土受力荷载。

设计 1# 块梁段长度 3.5 m,由 3 根加强纵梁共同承受;其中,混凝土动力系数设计为 1.2,人群及机具负荷为 2.5 MPa,混凝土超灌系数设计为 1.05,钢筋混凝土比重取G=26 kN/m3,加强纵梁间腹板宽 0.9 m(每边由 4 片纵梁承担),箱梁两端高度分别为 5.510 m 和 4.90 m。

计算得出:q1=(5.510+4.90)×0.9×4÷(2×4)×26×1.05=127.89 kN/m。

2)加强纵梁上的均布荷载。

若底模板重量按 1 kN/m2计,计算得出:

模板荷载为:q2=1×0.9=0.9 kN/m;

倾倒及振捣混凝土所产生的荷载;q3=4×0.9 =3.6 kN/m;

人群及机具荷载为:q4=2.5×0.9=2.25 kN/m;

计算得出:qi=q1+q2+q3+q4=134.64 kN/m。

3)加强纵梁受力时最大弯矩。

考虑到不利施工因素最终系数荷载为:148.62 kN/m;

每根加强纵梁上的均布荷载为:q=qi/n=148.62/3 =49.54 kN/m;

支点反力分别为:RA=(49.54×2.573×2.725/4.44)cos7.8°=77.51 kN;

RB=(49.54×1.868×2.725/4.44)cos7.8°=56.27 kN;

最大弯矩:Mmax=4 9.5 4×2.7 2 5×2.5 7 3÷ 4.44×(0.505+2.725×1.868÷2÷4.44)×cos7.8°= 84.34 kN/m。

4)纵梁受到负荷影响时弯曲应力及整体变形值。

腹板处纵梁选用 H N400×200 的型钢,截面特性参数为:A=8 412 mm2;Wx=1 185 000 mm3;Ix=237 000 000 mm4。

弯曲应力:σw=M/W=84.34×106÷1 185 000=71.17 MPa <f=145 MPa,计算所得数值满足设计要求。

根据上述计算可得,当纵梁受到负荷影响时的最大竖向挠度=整体变形值 Δ:Δ=6.7 mm<6 000/400 =15 mm,满足设计整体变形要求[3]。

3.2 普通纵梁施工时整体变形值

本工程普通纵向梁以 1# 块为例,计算纵梁在受负载影响时的弯曲应力及最大竖向挠度。

1)普通纵梁上的均布荷载。

设计 1# 块梁段长度 3.5 m,底板设计荷载由 6 根普通纵梁共同承受,模板按 1 kN/m2重量计,计算得出:

底模板混凝土荷载:q1=(0.921+0.873)×4.9× 4÷(2×4)×26×1.05=120 kN/m;

模板荷载:q2=4.9×1=4.9 kN/m;

施工机械及群体荷载:q3=4.9×2.5=12.25 kN/m;倾倒与振捣混凝土所产生的荷载:q4=(2+2)×4.9 =19.6 kN/m;

普通纵梁上的均布荷载为q i=q1+q2+q3+q4=156.75 kN/m。

2)普通纵梁受力时最大弯矩。

每根普通纵梁上的均布荷载为:q=qi/6=156.75/6 =26.13 kN/m;

支点反力分别为:RA=(26.13×2.573×2.725/4.44)×cos7.8°=40.89 kN ;

最大弯矩:Mmax=26.13×2.725×2.573/4.44× (0.505+2.725×1.868÷2÷4.44)×cos7.8°=44.07 kN/m。

3)纵梁在受负载影响时弯曲应力及整体变形值。

底板处纵梁选用 HN400×200 型钢,查表得出截面特性参数为:A=8 412 mm2;Wx=1 185 000 mm3;Ix=237 000 000 mm4。

弯曲应力:σw=M/W=50.80×106÷1 185 0 0 0 =42.86 MPa<f=145 MPa。

根据上述计算可得,纵梁在受负载影响时的最大竖向挠度=整体变形值Δ:Δ=26.13×cos7.8°× 2.725×2.54÷24EIx[(4×4.44-4×2.542÷4.44-2.7522÷4.44)×2.1-4×2.13÷4.44+(2.1-0.538)4÷2.725÷2.54]=0.67 mm<6 000/400=15 mm。

计算所得结果满足设计整体变形要求。

3.3 托架梁施工时受力计算

1)前后托梁分别承担底部荷载百分比。

根据普通纵梁的计算结果得出:支座反力RA= 40.89 k N,RB=29.68 k N,RB/(RA+RB)=29.68÷(40.89+29.68)×100 %=42 %。

由计算得出,前托梁承担底部荷载的 42 %,后托梁承担底部荷载的 58 %。

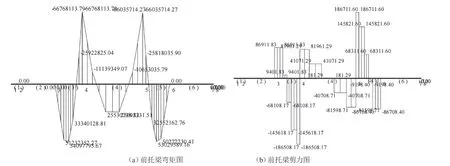

2)设计腹板处每根底纵梁的集中荷载:77.51 kN,如图 2 所示。计算得出,后托梁承担底板处的荷载:(68.56+2.65)×58 %=41.30 kN。

图2 每根底纵梁受力集中荷载简图(单位:kN)

3)前托梁吊杆强度。采用 SM-Slover 计算前托梁受力分析。假设前托梁由腹板两侧吊带共同承受设计荷载,则每根吊带所受荷载计算为R,如图 3 所示。

图3 前托梁受力荷载简图

计算得出:R=186 508.17+81 916.29=268 769.46 N=268.8 kN,当设计吊杆采用φ32 mm 精轧螺纹钢筋时,验算吊杆强度σ。

计算得出:σ=R/A=268 769.46÷803.84=334 MPa<560 MPa,满足设计要求。

3.4 挂篮倒退时前横梁受力计算

挂篮倒退时,前横梁承受负荷=(挂篮底托系统荷载+外侧模荷载+提吊系统荷载)×12.5 %,设计冲击负荷系数取 1.05。根据设计计算得出挂篮倒退时:P=32×10×1.05×12.5 %=42 kN。挂篮倒退时前横梁受力设计如图 4 所示。

图4 挂篮倒退时前横梁受力设计图

弯曲应力值:σw=M/W=296.69×106÷2 593 043.520 7=114.42 MPa<f=145 MPa,满足设计要求。

最大剪应力:[τ]max=[τ]/A=84×103÷20 215.022 1 =4.16 MPa<85 MPa,满足设计要求。

4 挂篮主桁架施工时受力计算

4.1 浇筑 1 号块时受力计算

1)混凝土重量+超载重量:G=140×10×1.2= 1 680 kN;设计前吊点承受混凝土荷载的 43 %,故计算所得:G1=1 680×43 %=722.4 kN。

2)挂篮设计荷载计算:设计要求,本工程前横梁重计:3.1×10=31 kN;其中,前吊点承受荷载=(底篮+侧模+内模+端模+作业平台)×43 %;计算所得:

P1=27.6×10×43 %=118.68 kN。

3)设计前吊点承受施工机械和群体负荷的 43 %,计算所得:P2=2.5×4×12×43 %=51.6 kN。

4)设计倾倒和振捣砼负荷的 43 %,计算所得:

P3=4×4×12×43 %=82.56 kN。

5)单片主桁前吊点荷载:计算的所得:P=

(G1+P1+P2+P3+31)/2=(722.4+118.68+51.6+82.56+31)

/2≈503.12 kN。

本工程所用菱形挂篮采用 9 根钢筋后锚,φ25 mm 的精轧螺纹钢筋抗拉强度为 298 kN,F=298 ×9=2 682 kN,设后锚力为Q,则:504×4.4=Q×4.4;

解得:Q=504 kN<2 682 kN;

安全系数S=2 682/504=5.32,满足设计安全要求。

4.2 挂篮空载行走时受力计算

1)挂篮空载行走安全系数验算。

挂篮设计的模板体系、吊带体系、作业平台等总重约 33.647 t,作用于主结构前吊点时的总负荷为:

P1=33.647×50 %=16.82 t。

挂篮前进时,最大冲击点负荷系数设计规定为 1.3,计算得出单个前吊点负荷为:P=16.82

×10×1.3/2=110 kN。

挂篮空载位置前移时,每个反扣轮的最大极限承载力为 70 kN,靠反扣轮及配重块平衡其倾覆力;设反扣力为Q,则 125×4.44=Q×4.44。

计算得出:Q=110 kN,故每个轮子所能承载的压力计算得出:110/4=27.5 kN<70 kN,设计每片桁架后有两对反扣轮,安全系数S=70 kN/27.5 kN=2.55>2.0,满足设计安全条件。

2)挂篮空载行走时,反扣轮轮压在腹板边缘产生局部挤压力计算。本工程设计的菱形挂篮行走钢轨为槽钢,该槽钢在下部按设计要求焊接-10 mm 盖板,上部焊接-12 mm 盖板和-4 mm 厚度的不锈钢材,本工程施工过程中为了进一步增加挂篮行走安全稳定性,在两槽钢间增设横向加强筋。

反扣轮在行走过程中,集中轮压力在腹板边缘所产生的局部挤压力按设计要求计算如下:

最大弯矩计算得出:M=Px=27.5×0.08=2.2 kN·m;

弯曲应力计算得出:σ=M/Wy=2.2×106÷32 678 =67.32 MPa<145 MPa,满足设计要求。

5 本工程合拢段施工技术

5.1 挂篮改吊架

琼江河大桥主桥桥跨是连续梁桥,在箱梁合龙段浇筑时即进行了体系转换过程。在合龙时,合龙顺序和工艺都需要严格控制,因为也是全桥梁受力状态和线形控制的关键工序。

按照设计规定,在合龙时应该首先进行边跨合龙,再进行中跨合龙。合龙时,梁体两端中线所产生的误差可在各节段浇筑时逐段调节,以满足合龙设计需求。而为了梁体整体线形,最后形成的少量误差可通过压重法(水箱加压法、试验台加压法、砂袋法)进行微调。

琼江河大桥主桥合拢段均为 2 m 的标准长度,采用吊架支撑浇筑合拢段混凝土,合龙吊架由挂篮改造而成。全桥箱梁合龙从边至中进行,即先合龙边跨,再合龙中跨。琼江河大桥如挂蓝改吊架如图 5 所示。

图5 挂蓝改吊架图(单位:cm)

挂篮悬浇施工完毕后,将一侧挂篮退到桥墩附近。合拢段采用单只挂篮改装合龙吊架,挂篮改吊架需确保底平台与悬挂系统基本不变,仅对上主梁构造进行改造,保留主纵梁与上横梁及其后锚固系统形成吊架。

5.2 合拢段临时锁定

本桥梁在合拢段内预埋由 15 mm 厚钢板及φ25 钢筋组成的预埋件,预埋件尺寸为 0.8 m(横桥向)×1.1 m(纵桥向),埋设位置距梁端≥ 20 cm,锚固钢筋与预埋钢板采用双面焊接。工字钢采用 I30 工字钢,长 4 m,与预埋钢板四周满焊,缀板四周与工字钢满焊,焊缝高度≥8 mm。

5.3 模板安装

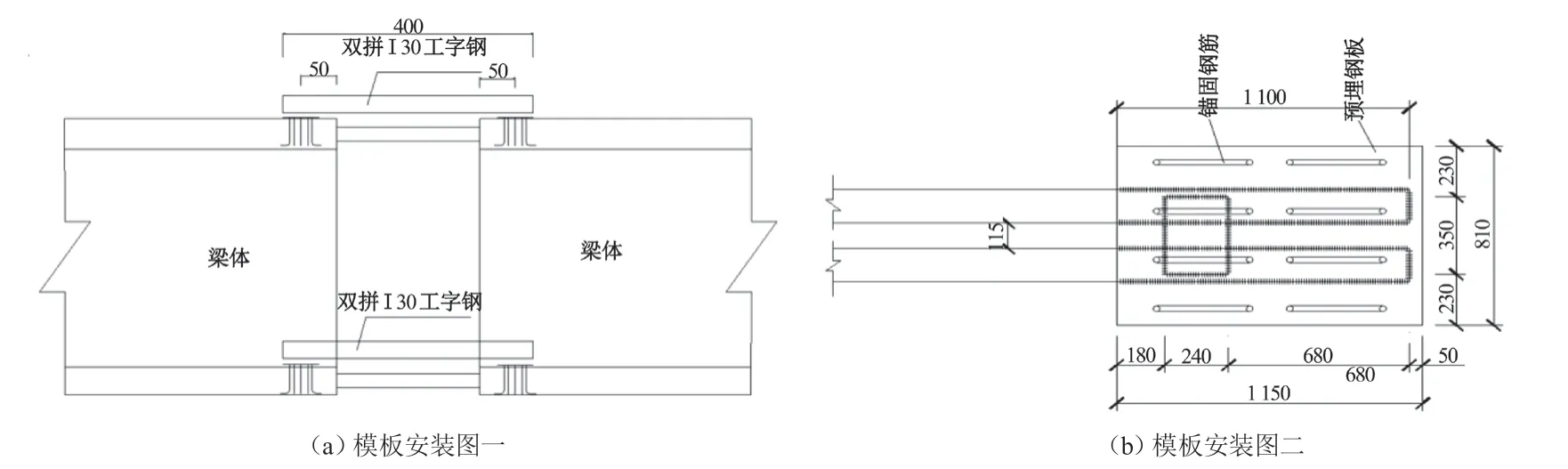

吊架上横桥向布置的 12 cm×12 cm 木枋上,底模为 1.2 cm 桥工板,正对腹板下方分配钢管间距不大于 10 cm,腹板倒角处钢管间距≤ 20 cm,底板下方钢管间距≤ 30 cm。模板安装如图 6 所示。

图6 模板安装图(单位:cm)

5.4 预拱度设置

因考虑到本工程连续刚构桥桥面适当上拱有利于长期受力,根据设计要求在主跨跨中设置 36 mm 预拱度,边跨设置最大 10.9 mm 预拱度,桥面设置成平滑曲线。预拱度以主桥中心为对称轴对称设置。其余各点的预拱度则以中点为最大限度,并按二次抛物线加以分摊。根据计算出来的箱梁底板高度,对箱梁底模高度重新进行调整。

施工时根据时间情况,对如施工温度、挂篮构造等进行严格的施工控制,以保证桥梁线形。桥梁线形监控采用第三方监控,以便各 T 构顺利合龙,成桥线形必须接近原设计线形。因此,设计要求的精度限制和误差调整的控制措施,都必须对建筑工期不产生根本性的不良影响。

6 挂篮施工的安全质量性问题

1)主桥悬臂端结构浇筑。桥悬臂结构端浇筑,必须通过一次性施工的方法来确保浇筑安全质量,在浇筑过程中,作业人员必须贯彻落实对称平衡的基本准则,并进行不对等重力的合理调节,使其限制在单个梁段的底板自重范围内。施工过程中若遭遇大风、暴雨等不良天气时,需要采取有效的防护措施来保证单 T 的稳定性。

2)边跨位置施工。边跨直线段必须一次施工完毕,并根据预压阶段的实际数值和施工管理的实际需要,设定好预拱度和底模高度。在进行边跨预应力钢束张拉作业的过程中,必须保证箱梁结构和支撑均可以在水平方面进行自由变形,在加密底模与支架及承重柱间钢管距离的同时,也必须确保混凝土施工环节梁体本身的稳定性与可靠性。在边跨预应力张拉建立后,可以直接对交接墩简支梁一侧的帽梁进行浇筑施工。

3)主梁合龙施工。施工人员必须严格按照国家施工标准的要求进行作业,以确保施工质量与设计的统一性。同时,合龙温度与合龙顺序也必须保持一致,即从两边向中间施工。合龙浇筑时必须采用合龙架;但若是边跨合龙,则可以采用立模浇筑的施工方式,首先将挂篮适当后移,然后将其拆除,再重新安装合龙支架。这个过程中必须加大悬臂结构一端的重量,并做好支撑模和绑扎等工作,对外部预应力钢管进行安装,在确定合龙温度达到设计条件后,方可完成混凝土施工作业[4]。

7 结语

综上所述,在桥梁工程施工建设中,挂篮施工技术将具有更加广阔的应用,对比于传统建筑施工技术,挂篮施工技术将能够对施工过程加以简化,同时具备了结构稳定、成本低、施工过程简单、稳定性强的优点,也可以协助施工单位在对施工进行成本控制和对施工质量加以管理的同时,促进了工程建设效益的提升。对于施工技术方面,为了把挂篮施工技术有效地运用于桥梁施工中,就必须结合实际情况,制定科学合理的施工组织规划,并进行施工管控,充分发挥挂篮施工技术的优势,实现经济效益、社会效益和安全效益的提高。Q